时效处理对GH105组织和硬度的影响

摘 要:高温合金叶片在使用过程中发生组织过热会严重影响其使用性能,本文在950℃~1250℃对GH105镍基高温合金进行热处理,研究不同加热温度下组织演变和性能变化规律,根据时效处理后样品的金相组织、碳化物形貌和硬度测量,发现随试验温度升高,硬度先下降、后上升,晶粒有长大趋势,γ′相和晶界碳化物逐渐溶解。1050℃时晶界碳化物明显溶解,并有细小的γ′相析出,1150℃以上时碳化物M23C6相完全溶解。此研究可作为GH105合金叶片过热组织判定依据,对提升装备修理质量和使用可靠性具有一定指导作用。

关键词:时效处理;显微组织;晶粒度;碳化物;硬度

中图分类号:TG 13" " " " 文献标志码:A

GH105合金在涡轮叶片、涡轮盘、环形件、螺栓以及紧固件的制作上具有重要作用。裴玉冰等研究了GH105合金中Al、Ti、C、Cr、Mo共5种元素对γ′相、σ相、M23C6相和μ相的影响[1]。GH105合金在600℃~1600℃下的主要析出相有γ相、γ′相、MC相、M23C6相、μ相以及σ相。γ相为基体相,能保证溶入大量合金元素,从而起到固溶强化的作用。

γ′相是镍基高温合金的主要沉淀强化相,γ′相数量越多,强化效果越好,但温度达到777℃时,会因位错的热激活而降低合金的屈服强度,使γ′相的强化作用减弱。MC相为另一重要的沉淀强化相,一般在晶内呈大块状析出,主要为Ti、Zr等元素组成的碳化物[2]。时效后呈块状或者颗粒状的M23C6相能够起到晶界强化和沉淀强化的作用,但在晶界处会析出过多的M23C6相,导致其在晶界处连成脆性薄膜,降低合金的冲击韧性,也会导致裂纹在此处增生扩展。为了保证合金具有良好的力学性能,需要控制M23C6相的含量[3]。

本文根据GH105合金叶片的实际工作情况和检查要求制定时效处理制度,研究时效温度对GH105合金组织和性能的影响,明确GH105叶片组织过热检查的判定依据,以提高检测结果的准确性。

1 GH105合金时效处理工艺

GH105为Ni-Co-Cr基沉淀硬化型变形高温合金,工作温度为750℃~950℃,熔化温度为1340℃~1380℃,以γ′-Ni3(Al、Ti)相时效强化和M6C、M23C6碳化物固溶强化,950℃内具有高抗氧化性和高抗蠕变性[4]。时效过程中,碳化物和γ′相从基体中析出,从而保证合金具有良好的力学性能、抗氧化和抗腐蚀能力等。

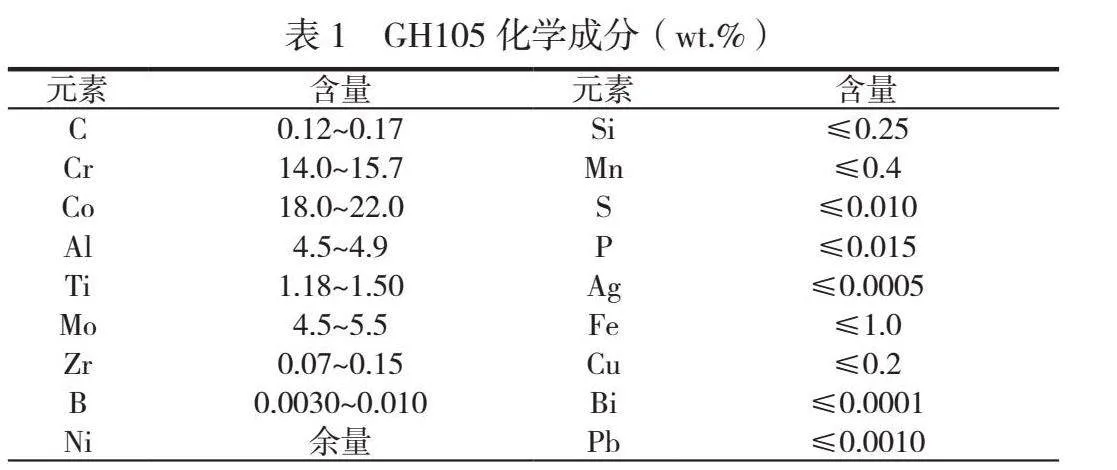

GH105是稳定γ′相进行强化的合金,化学成分见表1,可见强化元素含量比较高,特别是第二相析出元素Al、Ti含量较高,第二相γ′相的析出量可达45%,在1150℃固溶,水冷基本能抑制γ′相析出,空冷时可析出细小γ′相[5]。

本文根据GH105合金叶片的使用工况,研究发动机超温状态下GH105合金显微组织和性能的变化规律,对叶片使用寿命研究和发动机修理质量提升意义重大。GH105合金一般在950℃以下使用,本试验制定的时效温度为950℃~1250℃,起始时效温度为GH105合金规定使用温度的上限,终止温度低于合金的熔化温度。为得到比较明显的组织变化规律,将时效温度间隔设定为50℃,保温时间为GH105叶片超温时的最长使用时间15min,冷却方式为空冷。

试验选用新品叶片为研究对象,以叶片叶身部位组织为参照,使用箱式电阻炉对叶片进行时效处理,研究不同的时效温度下叶片组织的变化情况。并结合硬度测量结果,确定发动机超温后GH105合金叶片组织过热检查的标准,用以指导生产。

2 时效处理金相组织

在不同温度时效处理后,在叶身切取试样,磨制抛光和腐蚀后进行金相组织检查。通过与新品叶片叶身部位金相组织进行比较,本文发现经过时效处理后合金的晶粒度有所变化(见表2)。随试验温度升高,晶粒度有长大的趋势。未经时效处理叶片的原始组织晶粒度为7级;950℃时效处理对叶片组织晶粒度没有明显影响,仍为7级晶粒;经1000℃时效处理后,叶片的晶粒长大为6级晶粒;1050℃~1200℃时效处理后,晶粒进一步长大,晶粒度为5级;1250℃时效处理后,晶粒长大到3级。

3 时效处理电镜组织

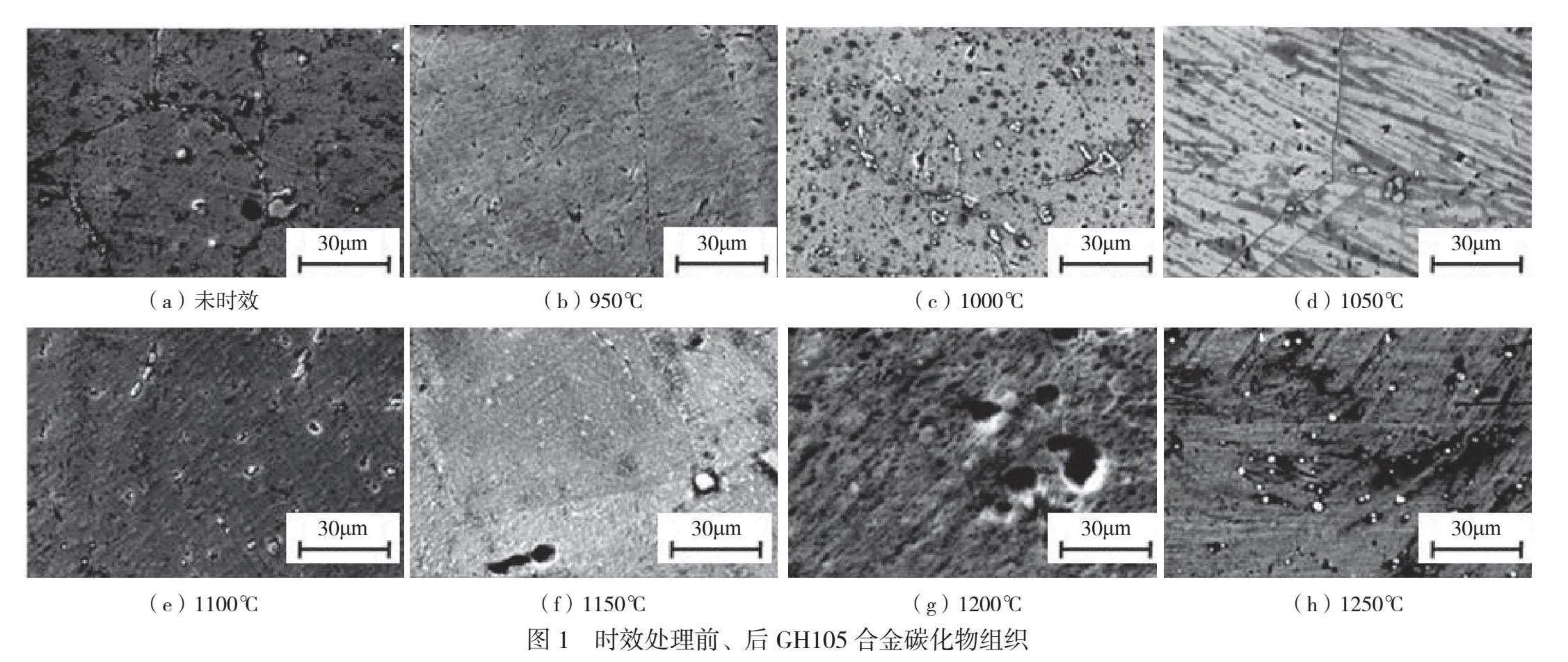

时效处理前叶片原始组织中的碳化物呈链状沿晶界分布(如图1(a)所示),γ基体上均匀分布不规则圆形和点状γ′相(如图2(a)所示)。950℃~1000℃时效后,组织中碳化物呈链状沿晶界分布(如图1(b)、1(c)所示),γ′相有长大趋势(如图2(b)、2(c)所示)。1050℃时效后,组织中碳化物弥散分布(如图1(d)所示),不规则圆形γ′相数量减少、尺寸增大(如图2(d)所示)。1100℃时效后,组织中碳化物弥散分布,部分溶解(如图1(e)所示),不规则圆形γ′相大量减少、尺寸进一步增大(如图2(e)所示)。1150℃时效后,组织中大部分碳化物溶解(如图1(f)所示),不规则圆形γ′相数量较少(如图2(f)所示)。1200℃时效后,组织中大部分碳化物溶解(如图1(g)所示),不规则圆形γ′相数量较少,可见重新析出的点状分布的小γ′相(如图2(g)所示)。1250℃时效后,组织中碳化物基本溶解(如图1(h)所示),不规则圆形γ′相已全部溶解,γ基体上均匀分布重新析出的点状γ′相(如图2(h)所示)。

晶界碳化物随时效温度升高逐渐溶解,1250℃时效后已完全溶解。晶内的γ′相随时效温度升高有长大趋势,1200℃时效后有细小γ′相重新析出,发生γ′相回溶,1250℃时效后原始不规则的γ′相全部溶解,γ基体上均匀分布二次析出的γ′相。

GH105镍基变形高温合金的组成相主要包括γ相基体、与基体共格关系的γ′相以及少量MC和M23C6碳化物。γ基体相具有面心立方的晶体结构(FCC),主要组成元素是Ni元素。γ相具有较高的固溶度,可以溶解较多的Cr、Mo、Co和Fe等元素,起到固溶强化作用,从而强化基体。γ′相即Ni3(Al、Ti)相是合金的主要强化相,具有长程有序的面心立方结构,每个晶胞中包括1个Al原子和3个Ni原子,Al原子位于晶胞顶点位置,而Ni原子占据面心位置。γ相中,Ni原子可以被Co原子取代,Al原子可以被Ti和Mo原子取代,而Cr原子可以取代Ni或Al原子。由于γ′相与γ相的晶体结构相同,点阵常数相差较小,因此在低于γ相的溶解温度下进行热处理或服役过程中,γ′相在γ基体中大量析出,其形貌通常为球形。基体中析出的γ′相能够阻碍位错运动,从而可提高合金的强度。γ′相的形貌、含量、尺寸和分布等对合金的力学性能有较大影响。合金中主要的碳化物为MC和M23C6,MC碳化物具有面心立方结构,其特点是高熔点、高硬度。在冶炼和凝固过程中,合金中的C元素容易和Ti、Mo和Zr元素结合形成一次MC碳化物,其熔点可达1300℃,在后续热处理过程中不能完全溶解并保留在基体中。一次MC碳化物通常比较稳定,然而在高温长时时效或服役过程中可能会发生缓慢分解。在时效过程中还可能会析出少量细小的二次MC碳化物。在GH105合金中,MC碳化物主要是TiC,呈球形或块状分布在晶界和晶内,阻碍位错运动,钉扎晶界,起到一定的强化作用[6]。

M23C6碳化物也是面心立方结构,其中M元素主要为Cr元素,即Cr23C6碳化物,部分Cr元素可被Mo、Co和Ni元素取代。M23C6碳化物的形貌通常为球形或块状,分布在晶界和晶内,但主要在晶界上析出,呈不连续分布,可以阻碍位错运动和晶界滑动,提高合金的持久强度。在长期服役或时效后,M23C6碳化物会长大粗化,当M23C6碳化物在晶界上形成连续的碳化物链时,有利于裂纹在晶界形核和扩展,降低合金的冲击韧性和持久寿命。

热处理工艺对镍基高温合金的晶粒尺寸、析出相的溶解和分布等有重要影响,组织决定性能,组织变化会影响合金的力学性能。镍基高温合金通常采用固溶、中间时效和预时效的热处理工艺。固溶处理是为了控制晶粒尺寸,减轻或消除成分偏析,使成分和组织均匀,并溶解大部分析出相,从而使合金在时效过程中析出细小的析出相。中间时效一般在高于γ′相溶解温度、低于碳化物的溶解温度下进行,使细小的碳化物(如M23C6和MC等)在晶界析出,钉扎晶界,起到稳定晶界的作用,提高合金的持久强度[7]。

随时效处理温度升高,晶界上链状分布的碳化物逐渐发生溶解,数量减少,并由沿晶界链状分布转化为弥散分布在晶粒组织中,失去了阻碍位错运动和晶界钉扎的第二项质点强化作用,进而影响合金的力学性能和疲劳抗性。在正常的GH105组织中,γ′相是大小基本一致、均匀分布在γ基体上的,在超过其使用温度950℃下进行时效处理,使均匀分布的γ′相逐渐长大,晶粒互相吞并,尺寸变大,数量减少,晶界减少,γ′相的晶界强化作用降低。随着时效温度升高,γ′相进一步长大,晶界对材料的强化作用也进一步减弱。加热到1200℃以上时,原始的γ′相已基本溶解,γ基体上均匀分布着细小的点状γ′相,合金发生组织回溶,其力学性能和抗疲劳性能已完全发生改变。

4 时效处理后叶片硬度

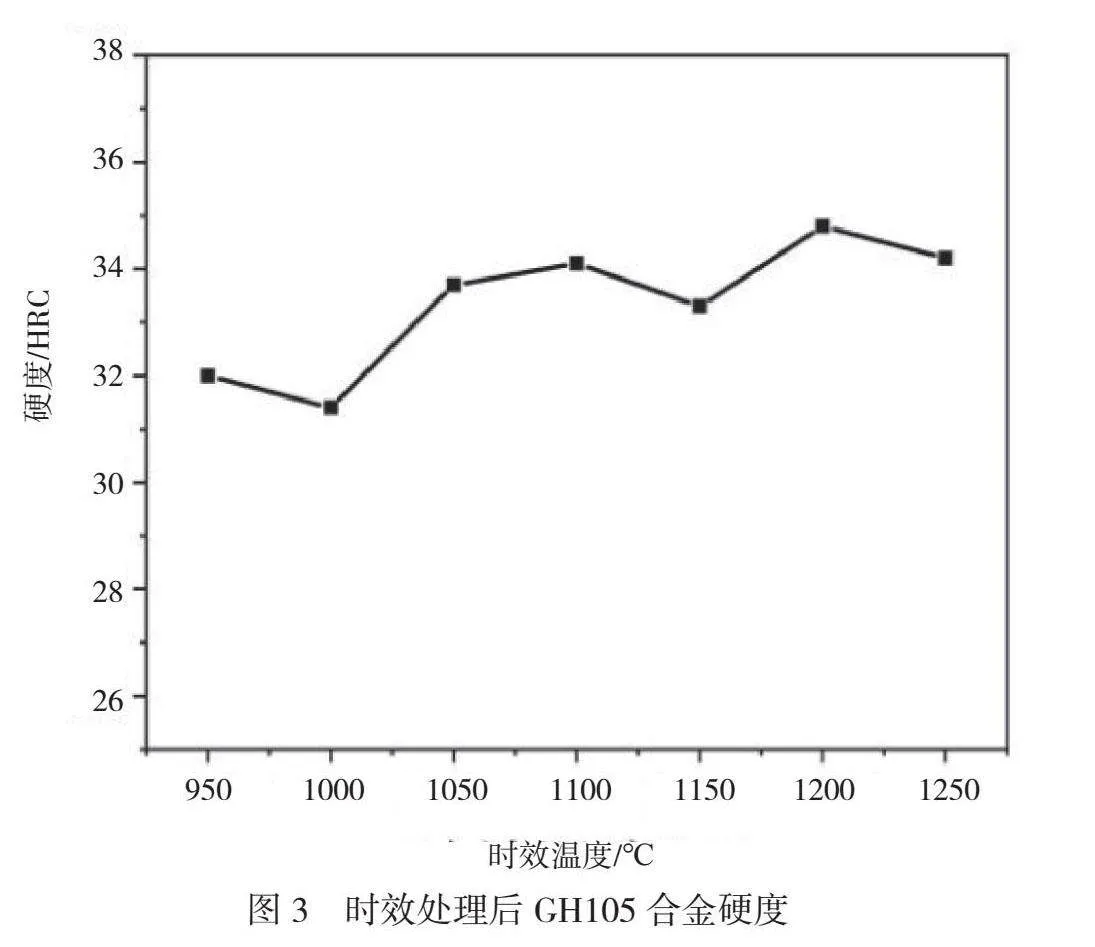

使用洛氏硬度计检查叶片时效处理前、后的硬度,未经时效处理的GH105合金叶片的硬度为33.4HRC。时效处理后,随时效温度升高,硬度呈现先下降、后上升趋势,在31HRC~35HRC变化,总体波动不大(如图3所示)。洛氏硬度是通过测量压头压入材料的凹坑深度进行硬度值表征的一种硬度测量方法,每个试样进行3次硬度测量,取平均硬度值作为该状态下试样的硬度。查阅中国航空材料手册和叶片用GH105合金技术标准,没有明确的材料硬度技术要求,经过不同温度时效处理的叶片试样的硬度与未经处理的新品叶片的硬度没有明显的大小差异,硬度值与叶片组织转变没有对应关系,因此硬度不能成为叶片组织过热与否的判定标准。

5 结论

随时效温度升高,GH105晶粒有长大趋势,晶粒度由7级变化为3级,时效温度对硬度无显著影响。950℃~1100℃时效后γ′相固溶长大,1150℃时效后原始的γ′相已开始回溶,并析出细小的γ′相,1200℃时效后全部为重新析出的细小γ′相;1000℃时晶界碳化物开始回溶和弥散,1050℃时晶界碳化物发生明显溶解;1150℃以上时晶界碳化物M23C6相已基本溶解。

GH105合金组织过热的判定依据如下所示。1)γ′相检查。正常组织γ′相清晰可见,数量较多,呈椭圆形;过热组织存在重新析出的细小γ′相,原始γ′相数量减少、尺寸变大。2)碳化物检查。正常组织碳化物沿晶界链状分布;过热组织晶界碳化物部分溶解,弥散分布于晶粒中。3)晶粒度检查。根据γ′相和碳化物显微组织判定依据可以得出正常组织晶粒度等级≥5级;过热组织晶粒度等级<5级。

参考文献

[1]裴玉冰,王天剑,范华.Nimonic105合金成分对析出相的影响[J].东方汽轮机,2013(4):48-54.

[2]梅声勇,郑勇,蒙肇斌,等.GH105合金铸锭元素偏析和均匀化工艺[J].北京科技大学学报,2009,31(6):714-718.

[3]沈祎舜,姚志浩,陈筱菲,等.航GH105合金元素含量对析出相的影响[J].有色金属材料与工程,2018(4):1-9.

[4]何飞马.GH80A和GH105合金长时组织稳定性的研究[D].北京:中国农业大学,2002.

[5]丁雨田,王涛,王兴茂,等.一种新型镍基变形高温合金“孪晶+γ′相”组织调控及高温力学性能研究[J].稀有金属材料与工程,2023,52(7):2549-2558.

[6]张伟,陈子帅,董瑞峰,等.一种新型镍基高温合金组织及性能研究[J].物理测试,2022,40(4):18-23.

[7]颜鸣皋,刘伯操,李金桂,等.工程材料使用手册(第二版)第2卷变形高温合金铸造高温合金[M].北京:中国标准出版社,2001.