爆珠在静态与动态下成形机制初探

摘 要:为了给爆珠加工提供理论指导,本文分析了爆珠胶液在静态与动态下的成形机制。爆珠在静态下,胶液的成形力均须>0。在动态下,外力对爆珠成形形态影响较大。在不同的运动情况下,爆珠先经历一段不稳态才到达到平衡状态,平衡速度为+v2,过程中胶液需要具备一定表面张力,以抵抗外力的影响。爆珠起始速度越接近平衡速度,越快进入平衡状态,成形形态也就越稳定。在动态下,内核油相满足Galt;40、Eolt;20时,胶液可在内核油相中正常成形。胶液的表面张力系数不能低于,才能保证内核油相不会脱离出胶液。

关键词:爆珠成形;滴丸;界面张力

中图分类号:TS 41" " " " " " 文献标志码:A

爆珠是在滴丸剂基础上的创新剂型。滴丸在冷却液中成形的基本原理是载体经过滴头窄通道进入装满冷却液的大空间时会形成射流,该射流受表面张力的影响发生断裂、破碎,并在冷却液中成形为球状液滴。在这个过程中,惯性力是载体射流发生颈缩与断裂并形成液滴的主要原因[1]。载体液滴在冷却液内下落的过程中受表面张力的约束,液滴表面积为最小,进而形成球状[2]。

关于爆珠的成形研究,目前基本没有相关文献报道,对于可满足爆珠滴制与成形的材料性质的判断和可更好生产爆珠的加工参数,暂时没有可以参考的指导机制。因此,对静态下爆珠成形的判断依据、在实际生产过程中满足爆珠成形的材料性质和加工参数进行探讨,可为爆珠产品开发和工艺优化提供初步指导。

1 静态下爆珠成形的探讨

爆珠是外层为水溶性胶液、内层为油相的核壳结构。假设在静态条件下,即爆珠在冷却液中处于静止状态,整个体系处于失重环境中,爆珠成形仅受表/界面张力影响,如图1所示。不同于滴丸,爆珠内有2种互不溶成分,胶液既在冷却液中成形,也要在内核油相中成形,因此爆珠的成形力推导要比滴丸复杂。

一般爆珠的结构如图2所示,爆珠包括胶液A与内核油相C。爆珠胶液A包裹内核油相C在冷却液B中成形,设爆珠半径为rG,内核油相半径为rC。

从爆珠结构中可看出,胶液在冷却液中成形为凸型球面,胶液在内核油相中成形为凹型球面,2种成形力共同作用于胶液,使其成形为具有一定厚度的胶液膜,产品如图3所示。胶液在冷却液中成形为球形,是胶液在内核油相中成形的基础,也是爆珠成形的基础。同时,胶液在内核油相中成形,均匀分散在内核油相表面,其内部压力均匀分散,支撑胶液在冷却液中成形。

根据拉普拉斯公式描述,当液面为球面时,拉普拉公式可化简为公式(1)。

(1)

式中:∆P为液面内外压力差;Pin为液面内部压力;Pout为液面外部压力;γ为胶液表面张力系数;r为液面半径。

参考公式(1),设胶液所受压力为PA、内核油相所受压力为PC与冷却液处压力为PB,则可得公式(2)。

(2)

式中:∆PAB为胶液与冷却液间压力差;∆PAC为胶液与内核油相间压力差;∆PBC为内核油相与冷却液间压力差;γAB为胶液与冷却液间界面张力系数;γAC为胶液与内核油相间界面张力系数;γBC为内核油相与冷却液间界面张力系数;rG为爆珠直径;rC为内核油相直径。

通过公式(2)可看出gt;gt;PCgt;PBgt;PA,而γAB与γAC为常压下界面张力值,需要判断压力增加对界面张力有无影响。

以常规直径5mm爆珠为例,胶液厚度1mm,冷却液与内核芯液均为辛癸酸甘油酯,γAB与γAC大约为0.03N/m,

常压下大气压P0为1×106N/m2,爆珠近冷却液表面,PB≈P0,则PA、PB、PC这3处压强分别为(1×106+12)N/m2、1×106N/m2、(1×106+27)N/m2,3处压力近似相等。有关研究[3]指出,压力对界面张力的影响比对温度的影响小,当压力改变不大时,压力对液体表/界面张力的影响较小,界面张力仍为常压下的值。因此以常压下各层界面张力值进行成形情况的评估。设胶液A在B相中的成形力为WA-B,胶液A在C相中的成形力为WA-C,如果爆珠在静态下成形,与WA-C就需要满足如公式(3)。

WA-B=γA-γB+γABgt;0

WA-C=γA-γC+γACgt;0 (3)

式中:WA-B为胶液在冷却液中的成形力;WA-C为胶液与内核油相中的成形力γAB为胶液与冷却液间界面张力系数;γAC为胶液与内核油相间界面张力系数;γA为胶液表面张力系数;γB为冷却液表面张力系数;γC为内核油相表面张力系数。

静态下,WA-B与WA-C的值是判断胶液在冷却液和内核油相中成形的依据。

2 动态下胶液在冷却液中成形形态的探讨

在实际生产产过程中,爆珠在冷却液中不是静止状态,从滴头出来后在冷却液中呈运动状态,类似雨滴在大气中运动。爆珠的成形形态会受外界条件的影响而发生形变,因此下文主要探讨如何避免或减少外力对爆珠成形形态的影响。

2.1 动态下影响爆珠胶液在冷却液中成形形态的因素

爆珠生产示意图如图4所示。爆珠的胶液与内核油相分别以一定速度从滴头的外层与芯层滴管进入冷却液中,在冷却液中形成液柱。在向下合力与表/界面作用下,液柱前段的胶液在冷却液和内核油相中成形为爆珠,并从液柱上脱离。爆珠以一定速度随冷却液流动,冷却后固化爆珠成形形态。爆珠进入冷却液后,当所受外力合力过大时,爆珠会被外力合力拉扯而发生形变,经冷却固化后产生异形,如偏心、椭圆等异形情况。下文先探讨爆珠成形的基质,再探讨外力与表面张力影响下爆珠在冷却液中的成形形态。

本文将一款爆珠产品作为参考例,该爆珠胶液为20%300DL明胶,室温下辛癸酸甘油酯为冷却液和内核油相,胶液在65℃下与冷却液的界面张力系数为0.0276N/m,产品直径为5mm,胶液厚度为1mm。由于明胶液密度为1060kg/m3,辛癸酸甘油酯密度为934kg/m3,因此爆珠整体密度为995.5kg/m3。

2.1.1 毛细管力

毛细管力指在毛细管中能使将管壁润湿或非润湿的液体自然上升或下降的作用力,该力指向液体曲面的曲心方向,其大小与该液体的表面张力成正比,与毛细管半径成反比[4]。可通过计算毛细常数来评估毛细管力对爆珠的影响,一般认为液滴直径大于毛细管数,液滴就不受毛细管力影响。毛细管长度l如公式(4)所示。经计算,该爆珠胶液的毛细管长度为1.68mm。

(4)

式中:l为毛细管长度;γ为流体表面张力系数;ρ为流体密度;g为重力加速度,9.8N/kg。

由于爆珠产品直径为5mm,大于毛细管长度,因此毛细管力对爆珠成形形态没有影响。

2.1.2 重力

根据邦德数(Bd)评估重力与表/界面张力对流体的影响程度。如果邦德数高,表示流体不太会被表面张力影响;如果邦德数低(一般至少<1),表示物体主要是受表面张力影响。Bd的计算过程如公式(5)所示,以上述爆珠为例,则该爆珠胶液的邦德数为8.84。

(5)

式中:Bd为邦德数;ρ为流体密度;r为流体半径;γ为流体表面张力系数。

因此,在冷却液中爆珠重力对其形态的影响远大于胶液所受的界面张力。在动态下,应把重力视为影响爆珠成形形态的重要因素之一。

2.1.3 浮力

根据厄特沃什数(Eo)评估浮力与表/界面张力对流体的影响程度,评判标准也类似于邦德数,Eogt;1时,浮力影响超过表/界面张力。Eo计算过程如公式(6)所示,以上述爆珠为例,该爆珠胶液的厄特沃什数为5.46。

(6)

式中:Eo为厄特沃什数;∆ρ为流体与介质的密度差,即爆珠与冷却液的密度差;r为流体半径;γ为流体表面张力系数。

可见在动态下,浮力也是影响爆珠成形形态的重要因素之一。

2.1.4 黏滞力

根据毛细管数(Ca)评估黏滞力与表/界面张力对流体的影响程度,评判标准也类似于邦德数,Cagt;1时,黏滞力影响超过表/界面张力[5]。Ca的计算过程如公式(7)所示,以上述爆珠为例,该爆珠胶液的毛细管数为2.17。

(7)

式中:Ca为毛细管数;μ为胶液动力黏度,0.6Pa·s;v为胶液速度,0.1m/s;γ为流体表面张力系数。

可见在动态下,黏滞力同样是影响爆珠成形形态的重要因素之一。

2.1.5 惯性力

根据韦伯数(We)评估惯性力与表/界面张力对流体的影响程度,评判标准类似于邦德数,Wegt;1时,惯性力影响超过表/界面张力。We计算过程如公式(8)所示,以上述爆珠为例,该爆珠胶液的韦伯数为1.8。

(8)

式中:We为韦伯数;ρ为流体密度;v为胶液速度,0.1m/s;r为流体半径;γ为流体表面张力系数。

可见在动态下,惯性力会影响爆珠成形。当流体同时受黏滞力和惯性力作用时,可根据雷诺数(Re)评估两者对流体的影响程度[6]。Re的临界值一般为2300,当Re<2300时,惯性力影响较小;Re>2300时,黏滞力影响较小。Re计算过程如公式(9)所示,以上述爆珠为例,该爆珠胶液的雷诺数为0.83。

(9)

式中:Re为雷诺数;ρ为流体密度;v为胶液速度,0.1m/s;r为流体半径;γ为流体表面张力系数。

上述爆珠的雷诺数为0.83,远小于临界值2300,说明惯性力影响较小,黏滞力影响较大。因此,评估爆珠在动态下的成形过程,可仅考虑黏滞力的影响。

2.2 在动态下影响爆珠胶液在冷却液中成形形态的外力

根据上述推论,爆珠满足静态成形要求时,在动态下可以忽略表/界面张力对其形态的影响,应着重探讨外力对其成形的影响,包括重力、浮力与黏滞力。

假设胶液从滴头外层以一定速度v1进入冷却液,冷却液以速度v2做恒速流动。爆珠在冷却液中的垂直切面图如图5所示,图5展示了爆珠离开滴头后的受力情况。设胶液成形时受到的外力合力为BA,BA包括重力Ba、浮力Bb和黏滞力Bc,则Ba=mg、Bb=ρVg、Bc=6πrvη(η为冷却液动力黏度,N/(m2·s))。其中,Bc的方向与爆珠在冷却液中运动速度v1和冷却液流动速度v2相关。当v1gt;v2,Bc方向与浮力一致;当v1=v2,Bc为0;当v1lt;v2,Bc方向与重力一致。

胶液所受外力与爆珠运动状态、冷却液性质密切相关,因此需要分别讨论不同动态情况下爆珠的成形过程。

第一,v1≥v2,Bagt;Bb。在这种情况下,胶液所受黏滞力与浮力方向一致,重力、黏滞力和浮力的合力方向会影响爆珠起始运动状态。假设爆珠运动速度为va(vagt;v2),重力、黏滞力和浮力的合力为0,对v1在不同区间内爆珠的运动状态进行推算。

当vagt;v1≥v2,则Bagt;Bb+Bc,爆珠立即进入不稳态,做向下的加速度运动。随着爆珠速度增加,爆珠与冷却液的速度差也在增加,爆珠所受黏滞力随之增加,直至黏滞力、浮力的合力与重力相等,加速度为0,爆珠进入平衡状态,做匀速运动。

当va=v1,则Ba=Bb+Bc时,爆珠所受外力为0,进入冷却液后以速度v1进行匀速运动。

当v1gt;va,则Balt;Bb+Bc,爆珠起始受向上的合力,然后做加速度逐渐变小的向下加速运动,直至其速度在一定程度上降低,浮力、黏滞力的合力与重力相等,加速度为0,爆珠进入平衡态,开始做匀速运动。

在上述3种情况下,爆珠胶液所受外力随起始条件与运动过程不断变化。设t时胶液所受外力合力为BAt,则BAt的计算过程如公式(10)所示。

BAt=mg-ρVg-6πrG(vt-v2)η (10)

式中:BAt为爆珠胶皮在t时间所受外力合力;m为爆珠质量;ρ为爆珠密度;V为爆珠体积;rG为爆珠半径;vt为爆珠在t时间的运动速度;v2为冷却液运动速度;η为冷却液动力黏度。

在外力合力消失前,胶液所受外力会对爆珠成形形态产生影响,胶液受外力拉扯而变形,该情况被称为不稳态。假设爆珠胶液在不稳态下凝固,爆珠产品必然会变形,只有爆珠胶液在不稳态之外凝固,爆珠胶液才可以成形为球形。

当BAt=0时,爆珠进入平衡状态,va的计算过程如公式(11)所示。

(11)

式中:va为爆珠在冷却液中平衡速度。

爆珠所受max(BA)分为2种情况,当爆珠起始速度v1较小时,max(BA)应为向下的合力,计算过程如公式(12)所示。

max(BA)=mg-ρVg (12)

式中:max(BA)为胶液的最大外力合力。

当爆珠起始速度v1足够大,向上的合力>(mg-ρVg)时,计算出v1的最低值,如公式(13)所示。此时,max(BA)为起始时向上的合力,如公式(14)所示。

(13)

max(BA)=ρVg+6πrG(v1-v2)η-mg (14)

第二,v1lt;v2,Bagt;Bb。在这种情况下,起始时爆珠胶液所受黏滞力与重力方向一致,爆珠先沿着冷却液流动方向做加速度逐渐变小的向下加速运动,直至v1gt;v2后,黏滞力方向转变为与浮力一致,爆珠接着做加速度逐渐变小的加速运动。当Ba=Bb+Bc时,加速度为0,爆珠以速度va开始做匀速运动。

当BAt=0时,va的计算过程如公式(11)所示。在这种情况下,爆珠胶液经历不稳态的过程,最大max(BA)是爆珠在初始状态下,其计算过程如公式(15)所示。

max(BA)=mg-ρVg+6πrG(v2-v1)η (15)

在不同的起始条件下,爆珠经历的不稳态的时间长短不一,起始爆珠速度v1越接近va,不稳态时间就越短,max(BA)也越小;反之,v1与va差距越大,爆珠运动轨迹越复杂,不稳态时间就会延长,max(BA)也会增大,不利于爆珠在动态下成形形态。当然,除胶液速度外,爆珠密度、大小和胶液动力黏度也会对爆珠不稳态的时间产生影响,并影响max(BA)大小,可根据所得va与max(BA)的理论值调整这些参数,使爆珠初速度接近va。

2.3 在动态下破坏爆珠胶液在冷却液中成形形态的临界因素

爆珠胶液在冷却液中定形时,外力对爆珠成形形态的影响程度大于表/界面张力作用。为了避免外力合力过大,将爆珠扯破,外力合力须不能突破临界值,即外力合力不能超过表面张力。

爆珠的半切图(下半球的受力情况)如图6所示。以max(BA)=(mg-ρVg)且为向下力为例,此时爆珠受垂直向上的表面张力Fγ,根据公式(16)和公式(17)计算出Fγ和外力合力BA。

Fγ=γA·2π·rG (16)

(17)

式中:Fγ为半球胶液的表面张力;max(BA)为胶液的最大外力合力。

根据外力合力不能大于张力的要求,可得出公式(18),在其他max(BA)情况下,γA临界值的计算可根据以上方法进行。

(18)

3 动态下胶液在内核油相中成形形态情况的探讨

在动态条件下,胶液在内核油相中成形过程与在冷却液中有相似之处,前者也会受外力,包括重力、浮力和黏滞力的影响,不过胶液在内核油相中成形是在脱离液柱的一瞬间发生的,进而胶液与内核油相作为一个整体在冷却液中运动,两者处于相对静止状态。

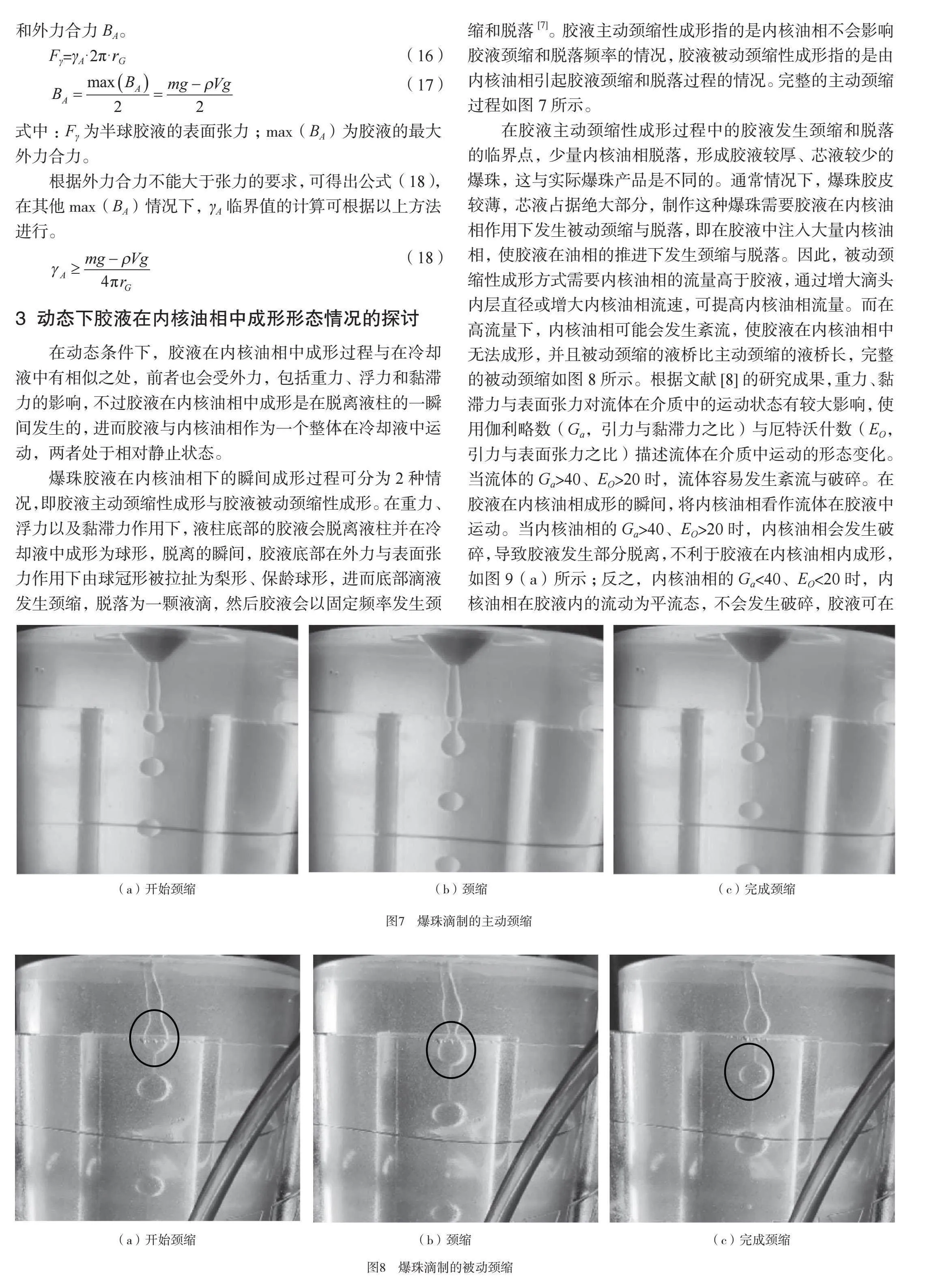

爆珠胶液在内核油相下的瞬间成形过程可分为2种情况,即胶液主动颈缩性成形与胶液被动颈缩性成形。在重力、浮力以及黏滞力作用下,液柱底部的胶液会脱离液柱并在冷却液中成形为球形,脱离的瞬间,胶液底部在外力与表面张力作用下由球冠形被拉扯为梨形、保龄球形,进而底部滴液发生颈缩,脱落为一颗液滴,然后胶液会以固定频率发生颈缩和脱落[7]。胶液主动颈缩性成形指的是内核油相不会影响胶液颈缩和脱落频率的情况,胶液被动颈缩性成形指的是由内核油相引起胶液颈缩和脱落过程的情况。完整的主动颈缩过程如图7所示。

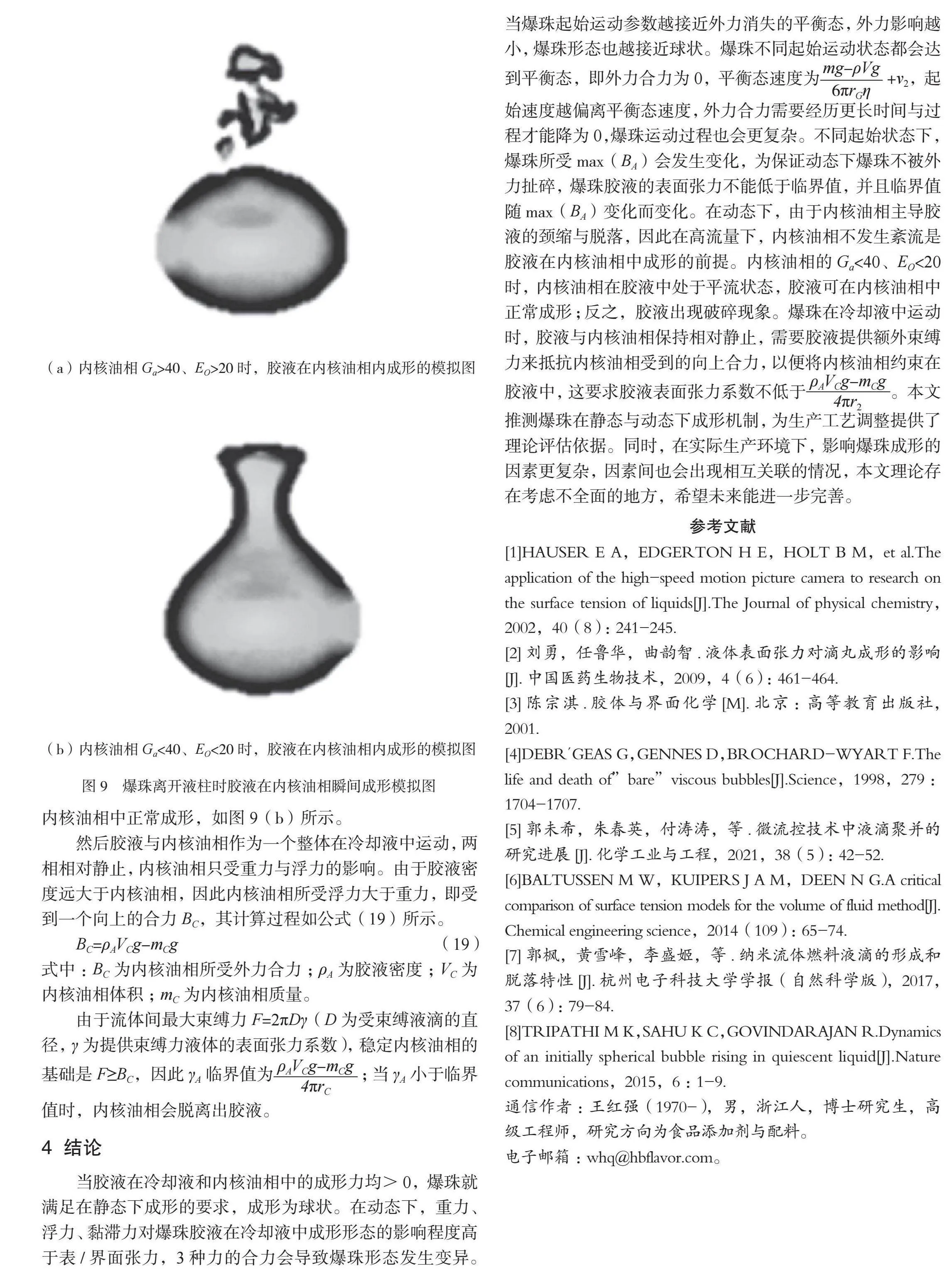

在胶液主动颈缩性成形过程中的胶液发生颈缩和脱落的临界点,少量内核油相脱落,形成胶液较厚、芯液较少的爆珠,这与实际爆珠产品是不同的。通常情况下,爆珠胶皮较薄,芯液占据绝大部分,制作这种爆珠需要胶液在内核油相作用下发生被动颈缩与脱落,即在胶液中注入大量内核油相,使胶液在油相的推进下发生颈缩与脱落。因此,被动颈缩性成形方式需要内核油相的流量高于胶液,通过增大滴头内层直径或增大内核油相流速,可提高内核油相流量。而在高流量下,内核油相可能会发生紊流,使胶液在内核油相中无法成形,并且被动颈缩的液桥比主动颈缩的液桥长,完整的被动颈缩如图8所示。根据文献[8]的研究成果,重力、黏滞力与表面张力对流体在介质中的运动状态有较大影响,使用伽利略数(Ga,引力与黏滞力之比)与厄特沃什数(EO,引力与表面张力之比)描述流体在介质中运动的形态变化。当流体的Gagt;40、EOgt;20时,流体容易发生紊流与破碎。在胶液在内核油相成形的瞬间,将内核油相看作流体在胶液中运动。当内核油相的Gagt;40、EOgt;20时,内核油相会发生破碎,导致胶液发生部分脱离,不利于胶液在内核油相内成形,如图9(a)所示;反之,内核油相的Galt;40、EOlt;20时,内核油相在胶液内的流动为平流态,不会发生破碎,胶液可在内核油相中正常成形,如图9(b)所示。

然后胶液与内核油相作为一个整体在冷却液中运动,两相相对静止,内核油相只受重力与浮力的影响。由于胶液密度远大于内核油相,因此内核油相所受浮力大于重力,即受到一个向上的合力BC,其计算过程如公式(19)所示。

BC=ρAVCg-mCg (19)

式中:BC为内核油相所受外力合力;ρA为胶液密度;VC为内核油相体积;mC为内核油相质量。

由于流体间最大束缚力F=2πDγ(D为受束缚液滴的直径,γ为提供束缚力液体的表面张力系数),稳定内核油相的基础是F≥BC,因此γA临界值为;当γA小于临界值时,内核油相会脱离出胶液。

4 结论

当胶液在冷却液和内核油相中的成形力均>0,爆珠就满足在静态下成形的要求,成形为球状。在动态下,重力、浮力、黏滞力对爆珠胶液在冷却液中成形形态的影响程度高于表/界面张力,3种力的合力会导致爆珠形态发生变异。当爆珠起始运动参数越接近外力消失的平衡态,外力影响越小,爆珠形态也越接近球状。爆珠不同起始运动状态都会达到平衡态,即外力合力为0,平衡态速度为+v2,起始速度越偏离平衡态速度,外力合力需要经历更长时间与过程才能降为0,爆珠运动过程也会更复杂。不同起始状态下,爆珠所受max(BA)会发生变化,为保证动态下爆珠不被外力扯碎,爆珠胶液的表面张力不能低于临界值,并且临界值随max(BA)变化而变化。在动态下,由于内核油相主导胶液的颈缩与脱落,因此在高流量下,内核油相不发生紊流是胶液在内核油相中成形的前提。内核油相的Galt;40、EOlt;20时,内核油相在胶液中处于平流状态,胶液可在内核油相中正常成形;反之,胶液出现破碎现象。爆珠在冷却液中运动时,胶液与内核油相保持相对静止,需要胶液提供额外束缚力来抵抗内核油相受到的向上合力,以便将内核油相约束在胶液中,这要求胶液表面张力系数不低于。本文推测爆珠在静态与动态下成形机制,为生产工艺调整提供了理论评估依据。同时,在实际生产环境下,影响爆珠成形的因素更复杂,因素间也会出现相互关联的情况,本文理论存在考虑不全面的地方,希望未来能进一步完善。

参考文献

[1]HAUSER E A,EDGERTON H E,HOLT B M,et al.The application of the high-speed motion picture camera to research on the surface tension of liquids[J].The Journal of physical chemistry,2002,40(8):241-245.

[2]刘勇,任鲁华,曲韵智.液体表面张力对滴丸成形的影响[J].中国医药生物技术,2009,4(6):461-464.

[3]陈宗淇.胶体与界面化学[M].北京:高等教育出版社,2001.

[4]DEBR´GEAS G,GENNES D,BROCHARD-WYART F.The life and death of”bare”viscous bubbles[J].Science,1998,279:1704-1707.

[5]郭未希,朱春英,付涛涛,等.微流控技术中液滴聚并的研究进展 [J].化学工业与工程,2021,38(5):42-52.

[6]BALTUSSEN M W,KUIPERS J A M,DEEN N G.A critical"comparison of surface tension models for the volume of fluid method[J].Chemical engineering science,2014(109):65-74.

[7]郭枫,黄雪峰,李盛姬,等.纳米流体燃料液滴的形成和脱落特性[J].杭州电子科技大学学报(自然科学版),2017,37(6):79-84.

[8]TRIPATHI M K,SAHU K C,GOVINDARAJAN R.Dynamics" of an initially spherical bubble rising in quiescent liquid[J].Nature"communications,2015,6:1-9.

通信作者:王红强(1970-),男,浙江人,博士研究生,高级工程师,研究方向为食品添加剂与配料。

电子邮箱:whq@hbflavor.com。