基于加工工艺条件优化的压榨核桃油品质研究

摘要:为实现核桃油高效压榨,本文以大理当年产“大泡”品种干核桃仁为原料,将核桃油压榨加工工艺条件用响应面法优化为榨油机工作温度130℃,油饼厚度1.0mm,振动幅度15级。优化后一次压榨平均出油率为57.46%,热油温度为75℃±1℃。送检核桃油30项指标均达到压榨核桃油标准,其中过氧化值为0.021g/100g,酸价为0.17mg/g,油酸为22.6%,亚油酸为62.0%,亚麻酸为6.08%,水分和挥发物含量为0.023%。结果表明,优化压榨工艺条件后得到的核桃油安全性符合相关国家标准要求,较完整地保留了核桃油的营养价值,无须进行脱色脱臭处理,可直接作为食用油使用。

关键词:核桃油;响应面法;压榨工艺

中图分类号:TS22""""""""" 文献标志码:A

核桃是我国重要的木本油料树种。目前我国核桃产业发展迅速,核桃产量约占世界总量的60%[1]。云南核桃干果年产量达300万t,大理“大泡”核桃脂肪含量高且稳定,生产出的核桃油中不饱和脂肪酸含量高,必需脂肪酸的平均含量为69. 1%[2]。虽然核桃油营养价值高,富含对人体有益的不饱和脂肪酸,但是贮藏过程中容易水解酸败变质,出现哈喇味。目前我国核桃油压榨加工多采用带壳压榨的方法,原油需要精炼(脱胶、脱酸、脱色和脱臭)后才能达到国家核桃食用油相关标准。

为了进一步研究核桃油压榨工艺对核桃仁出油率和原油品质的影响,本文课题组购买了核桃油压榨设备和核桃仁原料,结合榨油设备工艺条件和原料特点,进行了榨油机不同工作温度设置、不同油饼厚度和料斗振动幅度级数对出油率影响的研究,并采用响应面法对核桃油压榨加工工艺进行了优化设计,拟得到核桃油最佳压榨工艺。并根据GB/T22327—2019《核桃油》、T/YFEA0007—2021《云南好粮油核桃油》标准要求,基于核桃油样品酸价(以KOH计)、过氧化值、碘值(以I2计)、皂化值(以KOH计)和主要脂肪酸含量等30项指标,进行了核桃油品质研究。

1材料与方法

1.1试验材料

1.1.1原料

原料为干核桃仁,选取云南大理核桃交易市场出售的成品核桃仁(一级品)。制作方法为采摘当年产成熟“大泡”品种核桃果,去除青皮洗净,经低温长时热风干燥(初温35℃,逐渐升温至47℃±1℃,≥70h)制成干果,脱壳并分拣定级,得干核桃仁100kg。

1.1.2主要仪器

韩皇榨油机(S01带真空过滤),东都宝电器科技有限公司;电子天平(YP30001B),湖南力辰仪器科技有限公司;食用油灌装机(HD1710型),新向往机械有限公司。

1.2试验方法

1.2.1核桃油压榨加工工艺

根据榨油机使用说明,按以下流程试机,即接通电源→开榨油机蓝色开关→设置温度→升温至恒温→开电机红色振动幅度开关(调节旋钮可控制下料速度)→开榨油机开关→进核桃仁→出油→真空过滤→核桃原油。试机过程中,核桃仁切碎后从料斗进料,调节料斗振动幅度并控制下料速度。试验中下料过快会压榨不充分,油糜中有块状核桃仁。调节榨杆力度并观察出油情况、油饼形状和颜色。当榨油机工作状态为出油稳定且油饼形成均匀后,测量油渣饼厚度,调节到试验预设油渣饼厚度值。当机器工作状态稳定时,暂停机器工作,清空料斗、真空过滤容器和收集容器,开始正式压榨试验。

每次取用核桃仁原料2.0kg,采用一次压榨方法,重复试验3次。原料开机到设定工作温度为恒温后开始下料。核桃油糜经榨油机自带真空过滤罐过滤后收集到洁净玻璃容器中,得到核桃油原油,过滤罐中的油不得超过2/3。过滤油时,阀门处于关闭状态;放油时,打开阀门。榨油结束冷却30min后移除电源。长时间不再使用榨油机,须拆洗榨杆,清洗真空过滤罐,清洗或更换过滤油布。

核桃油压榨试验是设置榨油机不同工作温度、不同油饼厚度和料斗振动幅度级数的单因素试验,试验全程中,上述因素值的选择、设定均在榨油机工况允许范围内。

1.2.1.1榨油机工作温度选择

榨油机工作原理表明,合适的工作温度会影响出油率和核桃油品质,为了提升压榨核桃油品质,降低核桃油热加工过程中产生的氧化产物量,延缓核桃油氧化变质,取得较高的出油率,工艺优化中榨油机的工作温度是一个关键试验因素[3-4]。

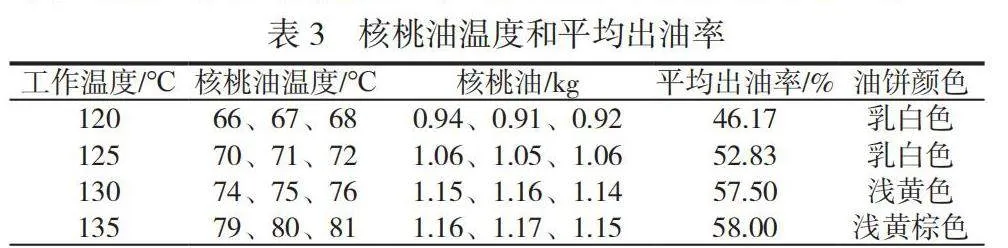

调节油饼平均厚度为1.0mm,振动幅度设定为15级,选择并设定榨油机工作温度,分别为120℃、125℃、130℃和135℃。单次试验全部原料进料完成且出油口无核桃油流出后,测定核桃油温度,逐次对得到的原油称重并计算平均出油率(%),出油率计算方法为核桃油质量除以原料用量。

1.2.1.2油饼厚度选择

油饼厚度间接反映了榨油机的压榨力度,该因素会影响出油率和进料速度,也是一个关键因素。

将榨油机工作温度设置为130℃,调节榨油机油饼厚度分别为1.3mm、1.0mm和0.7mm。观察出油情况,收集核桃油,称重,并计算出油率。油饼测量方法为将10块油饼整齐堆码,用游标卡尺测量厚度,重复操作3次,计算得出单块油饼的平均厚度。

1.2.1.3料斗振动幅度选择

所选用榨油机料斗振动幅度为30级可调,在充分给料的前提下,振动幅度会影响原料在榨油机内的受热时长和压榨均匀度。在130℃工作温度下,将料斗振动幅度分别调节为10级、15级和20级,观察出油情况,过滤收集核桃油,称重,并计算出油率。

1.2.2响应面优化试验

应用Design-Expertversion13软件,基于工作温度(℃)、油饼厚度(mm)和料斗振动幅度(级)3个因素设计Box-Behnken试验,响应面试验因素与水平见表1,响应面试验设计见表2。

1.2.3核桃油质量检验

将工艺优化后所得核桃油样品送检测机构检验,检测了主要脂肪酸棕榈酸C16:0、硬脂酸C18:0、油酸C18:1、亚油酸C18:2、亚麻酸C18:3、过氧化值、酸价(以KOH计)、碘值(以I2计)、皂化值(以KOH计)、溶剂残留量、总砷(以As计)、铅(以Pb计)、黄曲霉毒素B1、苯并[a]芘、维生素A、维生素D、维生素E、铁、钙、钾、镁、铜、锌以及硒等共30项指标。

2结果与讨论

2.1单因素试验

2.1.1榨油机工作温度对出油率的影响

每个工作温度榨油3次,核桃仁每次用量2.0kg。可观察到工作温度为120℃和125℃时核桃仁压榨不充分,油糜中有大量乳白色小颗粒,出油少。130℃和135℃时,油糜中乳白色小颗粒变少,表示压榨充分,出油顺畅,出油量多,4个工作温度油饼均为片状,厚度约为1.0mm。经真空过滤得到核桃油,测定其温度和称重。130℃和135℃时香气和滋味较浓郁。核桃油温度、平均出油率和油饼颜色详见表3。

根据表3可知,工作温度120℃、125℃、130℃和135℃的平均出油率分别为46.17%、52.83%、57.50%和58.00%,表明在一定的温度范围内,出油率随着温度升高而逐渐增高,135℃时出油率略高于卢红伶等研究的核桃出油率57.63%(卢红伶、俞罡雷和蒋起宏等,《响应面法优化冷榨核桃油及其脂肪酸组分分析》)。核桃油温度分别为67℃±1℃、71℃±1℃、75℃±1℃和80℃±1℃,表明随着榨油机温度升高,真空过滤后的核桃油温度也随之升高,最高油温为81℃,低于核桃油烟点160℃和精炼温度240℃。油饼颜色随温度升高由浅变深。

2.1.2油饼厚度对出油率的影响

试验中测得榨油机油饼厚度为1.3mm、1.0mm和0.7mm时,出油率分别为57.20%、57.50%和57.60%。可见,随着榨油机油饼由厚变薄,出油率逐渐升高。

2.1.3料斗振动幅度对出油率的影响

当料斗振动幅度设定为10级、15级和20级时,测得出油率分别为57.30%、57.60%和57.40%,振动幅度为15级时出油率最高。

2.2响应面优化试验

2.2.1回归模型方差分析

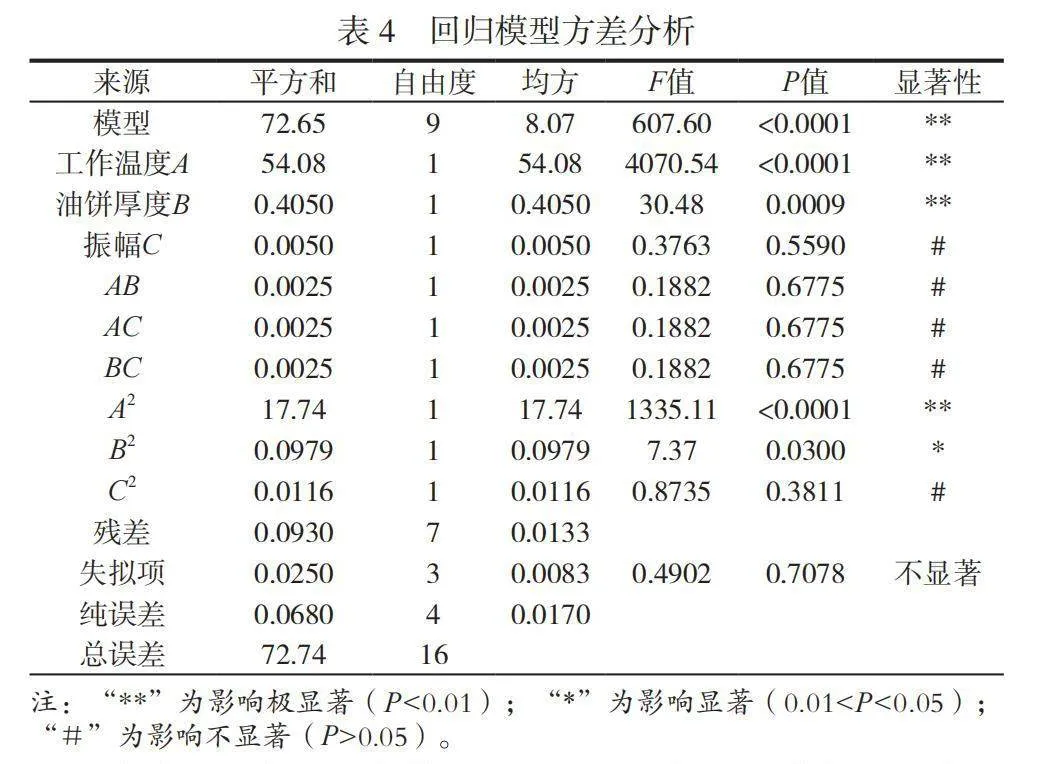

在响应面优化试验中,需要进行回归模型方差分析,判断所建模型、各因素的显著性程度,结果见表4。

由表4可知,回归模型Plt;0.0001,极具显著性,而失拟项P=0.7078gt;0.05,为不显著。工作温度和油饼厚度Plt;0.01,极具显著性。根据3个试验因素F值的大小,对核桃油出油率的影响排序为A工作温度gt;B油饼厚度gt;C振动幅度。

2.2.2回归方程分析

采用模型回归拟合,得到回归方程Y=57.58+2.6A-0.225B+0.025C+0.025AB-0.025AC-0.025BC-2.0525A2-0. 1525B2-0.0525C2。模型的二项式拟合相关系数R2=0.9987,调整后的相关系数R=0.9971,预测的相关系数R2为0.9930,差值<0.2,表明回归方程是可靠的。

2.2.3最佳条件的确认和验证

模型预测的最佳压榨工艺条件为工作温度130℃,油饼厚度1.0mm,振动幅度15级,该条件下的核桃油出油率理论值为57.58%。在该工艺条件下进行3次平行验证试验,得到核桃油出油率的平均值为57.46%,其与理论值的相对误差为0.21%,表明该模型可靠。

响应面优化试验结果表明,充分考虑3个因素综合影响后的最佳工艺条件数据比单次试验观察所得的直接数据更科学合理,榨油机根据优化工艺设定相关参数后工作状态平稳、出油情况稳定。

2.3压榨核桃油30项指标检测结果

2.3.1核桃油基本组成和主要物理参数分析

采用优化后工艺加工所得核桃油样品的主要物理参数如下所示。折光指数(n20)为1.474、相对密度(d)为0.9185、碘值(以I2计)为153g/100g、皂化值(以KOH计)为192mg/g、棕榈酸为6.45%、硬脂酸为1.94%、油酸为22.6%、亚油酸为62.0%、亚麻酸为6.08%,均符合GB/T22327—2019《核桃油》要求,其中不饱和脂肪酸(油酸、亚油酸和亚麻酸)含量高达90.68%,饱和脂肪酸的含量仅为8.39%,必需脂肪酸(亚油酸和亚麻酸)的含量高达68.08%,远高于大豆油(49.0%)、菜籽油(25.3%)和花生油(32.1%)等常见食用油[5]。

2.3.2核桃油样品参照成品核桃油质量指标检测结果

核桃油样品参照成品核桃油标准检测了相关质量指标,色泽为黄色,具有核桃油固有气味和滋味,无异味,透明,水分和挥发物含量为0.023%,不溶性杂质含量为0.02%,过氧化值为0.023g/100g,酸价(以KOH计)为0.17mg/g,溶剂残留量未检出。所检指标均达到一级质量要求,酸价仅为0.17mg/g,远低于GB/T22327—2019《核桃油》一级标准(≤1.0mg/g),过氧化值仅为0.021g/100g,远低于T/YFEA0007—2021《云南好粮油核桃油》一级标准(≤0.2g/100g),水分和挥发物含量仅为0.023%,远低于一级标准(0.10%),溶剂残留量未检出,符合相关核桃油标准要求。

2.3.3核桃油样品脂溶性维生素和矿物质含量测定结果

核桃油样品检测了维生素A、维生素D、维生素E以及钾、钙等含量,样品中维生素A(以视黄醇计)为257μg/100g,维生素D为19.2μg/100g,维生素E为0.371mg/100g,矿物质元素钙为8.56mg/kg,钾为12.0mg/kg,铁、锌、硒、铜、镁未检出。彭嬿雯等对26份植物油样品中的维生素A进行了测定,其中浓香大豆油、玉米油、火蔴油、亚蔴籽油、菜籽油、橄榄油和葵花籽油等样品中均未检出维生素A[6]。核桃油样品中a-生育酚含量与王亚萍等在《几种油料植物油脂的品质及氧化稳定性研究》中的检测结果(薄壳山核桃油中a-生育酚含量为(0.44±0. 12)mg/100g,核桃油中a-生育酚含量为(0.86±0. 15)mg/100g)相吻合。综上所述,核桃油样品中含有丰富的脂溶性维生素和人体所需的矿物质钙和钾,具有较高的营养价值。

2.3.4安全指标检测结果

为了更全面地验证核桃油样品的安全性,本文检测了样品中苯并[a]芘、污染物铅(以Pb计)、总砷(以As计)和真菌毒素黄曲霉毒素B1的含量,均为未检出,符合相关标准要求。

3结论

本文在确保核桃油品质的前提下,基于优化榨油机主要影响因素的相互影响,研究了在设备良好工作状态下的最优工艺,通过控制单因素后重复加工过程,对得到的原始数据进行建模优化筛选,将核桃油压榨加工工艺条件用响应面法优化为榨油机工作温度130℃,油饼厚度1.0mm,振动幅度15级。该工艺出油快,出油率高,一次压榨平均出油率为57.46%,热油温度为75℃±1℃,核桃油香气和滋味浓郁。并且核桃油直接在真空过滤罐中过滤,避免了油脂长时间与空气接触,加速氧化。核桃油特征指标、质量指标和主要脂肪酸含量均符合GB/T22327—2019《核桃油》要求,其中水分和挥发物含量为0.023%,远低于一级标准(≤0. 10%),过氧化值仅为0.021g/100g,远低于一级标准(≤0.2g/100g),酸价为0. 17mg/g,远低于一级标准(≤1.0mg/g),不饱和脂肪酸含量高达90.68%,必需脂肪酸(亚油酸和亚麻酸)的含量高达68.08%,安全性符合相关国家标准要求,并较完整地保留了核桃油的营养价值。该工艺所得核桃油可直接作为食用油使用,无须进行脱色脱臭处理。本文采用的试验方法和所得数据可供核桃油生产加工企业参考。此外,本文试验为单机重复试验,样品量相对较小,工艺优化前、后折算出的经济效益增量不大,如果具有一定生产规模,即可取得较可观的经济效益。

参考文献

[1]徐梦婷,王强,郝艳宾,等. 基于主成分分析的核桃品种油用性状综合评价[J]. 食品工业科技,2024,45(2):235-242.

[2]寸宇智,杨卫花. 基于大量取样分析漾濞泡核桃中脂肪及其脂肪酸含量[J]. 中国油脂,2022,47(11):136-142.

[3]罗凡,费学谦,郭少海,等. 不同干燥方式对核桃仁及核桃油理化品质的影响[J]. 中国油脂,2019,44(2):8-13.

[4]张旋,吕名蕊,孟佳,等. 螺旋压榨和液压压榨对苹果籽油品质的影响[J]. 粮食与食品工业,2016,23(2):40-41,45.

[5]邓泽元. 我国食用调和油存在的问题和对策探讨[J]. 中国食品学报,2014,14(5):1-12.

[6]彭嬿雯,王波,刘阿静,等. 超高效合相色谱(UPC~2)技术快速测定植物油中的维生素A和维生素E[J]. 中国油脂,2022,47(1):147-152.

通信作者:杨孔(1995-),男,云南会泽人,硕士,助教,研究方向为天然产物化学和生物活性研究。

电子邮箱:yangkong7122@163.com。