电站汽轮机紧固螺栓相控阵检测研究

摘 要:高温紧固螺栓是汽轮机的重要紧固部件,服役时承受高温、高交变应力,服役环境复杂,微小裂纹也会严重影响设备的可靠性。本文针对汽轮机高温紧固螺栓内部存在的微小裂纹等缺陷,利用相控阵超声波检验的原理对高温紧固螺栓内部进行分析,采用有限元仿真和试验验证,利用5L32-0.5型号探头从杆部进行相控阵超声波检验,可有效覆盖螺栓螺纹根部区域,相控阵超声波对缺陷的响应非常明显,可有效检测高温紧固螺纹根部存在的微小裂纹。

关键词:超声;相控阵;螺栓;有限元;声场响应

中图分类号:TG 80" " 文献标志码:A

为了满足汽轮发电机组参数提高和深度调峰的要求,高温紧固螺栓要承受越来越恶劣的服役条件,螺栓断裂导致的安全事故时有发生[1]。

目前,高温禁锢螺栓缺陷检测主要包括常规的超声波检测和渗透检测,对内部潜伏性微小缺陷检测能力不足。螺栓的螺纹结构使微小裂纹很容易隐藏在结构波和这类干扰信号中,造成微小缺陷的漏检[2]。而超声相控阵检测能够同时实现A扫、C扫和S扫,显示更直观。通过在显示屏上同步显示,可比较结构波和缺陷波的区别[3]。同时由于超声相控阵技术是从多角度对同一缺陷进行扫查,因此其信噪比更高,对缺陷的检出率也更高。

本文对高温紧固螺栓的相控阵检测技术进行了原理分析和仿真研究,探究了高温紧固螺栓检测时的声束覆盖和声场响应[4],并通过检测试验进行验证,分析高温紧固螺栓相控阵超声检测的有效性。

1 超声相控阵技术

国外的超声相控阵检测技术起源于20世纪70年代,目前已广泛应用于石化、航空和电力等领域,如石化中各类压力容器的特殊焊缝检测、各类运载火等航空设备的特种焊缝检测和电厂锅炉特殊角焊缝检测。我国于20世纪90年代末引入超声相控阵技术,目前我国各行业在超声相控阵设备开发、技术应用等方面取得了较大进步,涉及领域包括航空、电力、核工业和国防等。

超声相控阵检测技术的启发来源于雷达电磁波技术,其是采用一定数量形状、大小均一致的压电晶片排列组合成阵列,每个晶片独立发射超声波束,并通过一定规则和时序控制每个晶片单元,调节聚焦方向和焦点位置形成聚焦声场,是一种利用现代计算机自动化控制手段控制各阵元的信号在声场中的偏转、聚焦,并进行偏转、聚焦成像的高端检测技术。

超声相控阵成像检测技术采用多元的阵列换能器,相控阵超声检测技术原理是建立在惠更斯原理基础上的,即波面上的每点(面元)都是一个次级球面波的子波源,子波的波速与频率等于初级波的波速和频率,此后每时刻的子波波面的包络就是该时刻总波动的波面[4]。相控阵线阵探头的多个压电晶片呈一维排列,每个晶片都是一个单独的阵元。相关的控制系统按照一定时序和规则激发出超声波,每个阵元发出的超声信号波互相重叠组合成一个整体的圆周波阵面,进而实现超声波声束的聚焦和超声波声束的偏转。

为实现声束的偏转,一般各阵元的延迟时间呈等差数列,形成的合成波阵面为一平面,这个波阵面的法线与该晶片排列阵元形成的平面构成一定角度,从而实现了波束发射方向的偏转。设该探头布置有N个阵元,则相邻的声程差如公式(1)所示[5]。

∆s=d·sinθ (1)

式中:∆s为相邻阵元的声程差;d为相邻阵元中心线距离;θ为声波偏转角度,即波阵面法线与阵元排列平面法线间的夹角。

第n个阵元对于第0个阵元的延迟时间如公式(2)所示。

tn=nd·sinθ/C (2)

式中:C为超声波在相应介质中的传播速度。

同时,还需要对偏转后的声束产生聚焦,以提高缺陷检测的灵敏度。设第i个阵元中心线距离阵列中心线的距离为xi,焦距为F,则该阵元距离焦点P的距离如公式(3)所示。

(3)

声程差为∆s=F-Pn,因此,第n个阵元的延时为tn=∆s/C+t0,其中t0为避免延时为负数所增加的一个时间常数。因此,第n个阵元的延时如公式(4)所示[5]。

(4)

要实现声束的偏转后的聚焦,利用公式(2)和公式(4)综合设置各阵元的延时即可。

2 有限元仿真分析

2.1 相控阵声场理论

根据研究可知,螺栓的断裂位置一般为第一、二道螺纹根部,一方面由于螺纹根部是应力集中的部位,另一方面螺帽或螺母紧固后边缘一般在第一、二道螺纹处,使设备应力进一步集中于此。

本文利用Comsol Multiphysics软件的压力声学模块对螺栓裂纹缺陷的声束覆盖和声场响应进行仿真计算。基于有限元的Comsol Multiphysics涉及的压力声学仿真采用的基本波动方程如公式(5)所示[6]。

(5)

式中:Q为表征超声波速度的量;ρ0为介质密度;c为介质中的声速;p为压力;t为时间;μ为材料阻尼系数。

设计一种压力波,由探头产生的声压的大小与其幅值一致,并设置压力波压力的大小与探头的电信号变化相关联。探头声场中与声源等距离的任一点的声压可以通过公式(6)进行计算[6]。

(6)

式中:p(t,r)为声场中某点的声压;p为近场声压;λ为介质中超声波的波长;r为声场中某点至声源的距离;α为辐射元件的半径;k为波数;ω为圆频率。

声源附近的声压如公式(7)所示。

p=cυp0 (7)

式中:υ为压电元件的振荡速率。

当Q=4πυα2,将公式(7)代入公式(6)可得公式(8)。

(8)

在波动方程中,Comsol Multiphysics只需要设置与超声波传播速度相关的物理量,使用全周期的正弦脉冲信号。为了使电信号与压电元件相匹配,可以在进行多次试验后以最佳信号为准[7-9],如公式(9)所示。

Q(t)=Q0sin[2πf0(t-ti)] (9)

式中:ti为延迟时间;f0为压电陶瓷的工作频率,所有陶瓷片的频率应一致;Q0为信号振幅,与输入电压成正比。

2.2 声场仿真分析

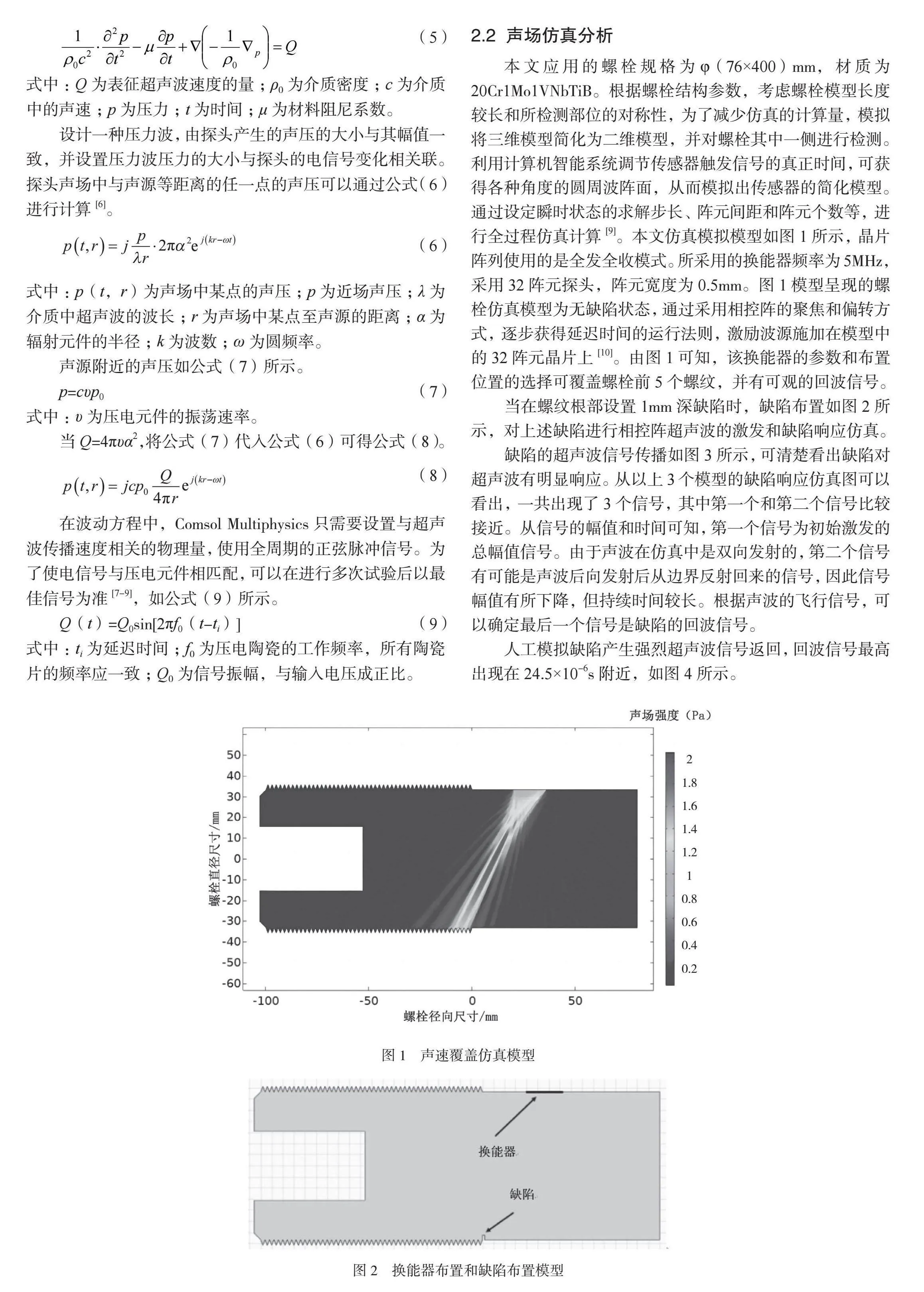

本文应用的螺栓规格为φ(76×400)mm,材质为20Cr1Mo1VNbTiB。根据螺栓结构参数,考虑螺栓模型长度较长和所检测部位的对称性,为了减少仿真的计算量,模拟将三维模型简化为二维模型,并对螺栓其中一侧进行检测。利用计算机智能系统调节传感器触发信号的真正时间,可获得各种角度的圆周波阵面,从而模拟出传感器的简化模型。通过设定瞬时状态的求解步长、阵元间距和阵元个数等,进行全过程仿真计算[9]。本文仿真模拟模型如图1所示,晶片阵列使用的是全发全收模式。所采用的换能器频率为5MHz,采用32阵元探头,阵元宽度为0.5mm。图1模型呈现的螺栓仿真模型为无缺陷状态,通过采用相控阵的聚焦和偏转方式,逐步获得延迟时间的运行法则,激励波源施加在模型中的32阵元晶片上[10]。由图1可知,该换能器的参数和布置位置的选择可覆盖螺栓前5个螺纹,并有可观的回波信号。

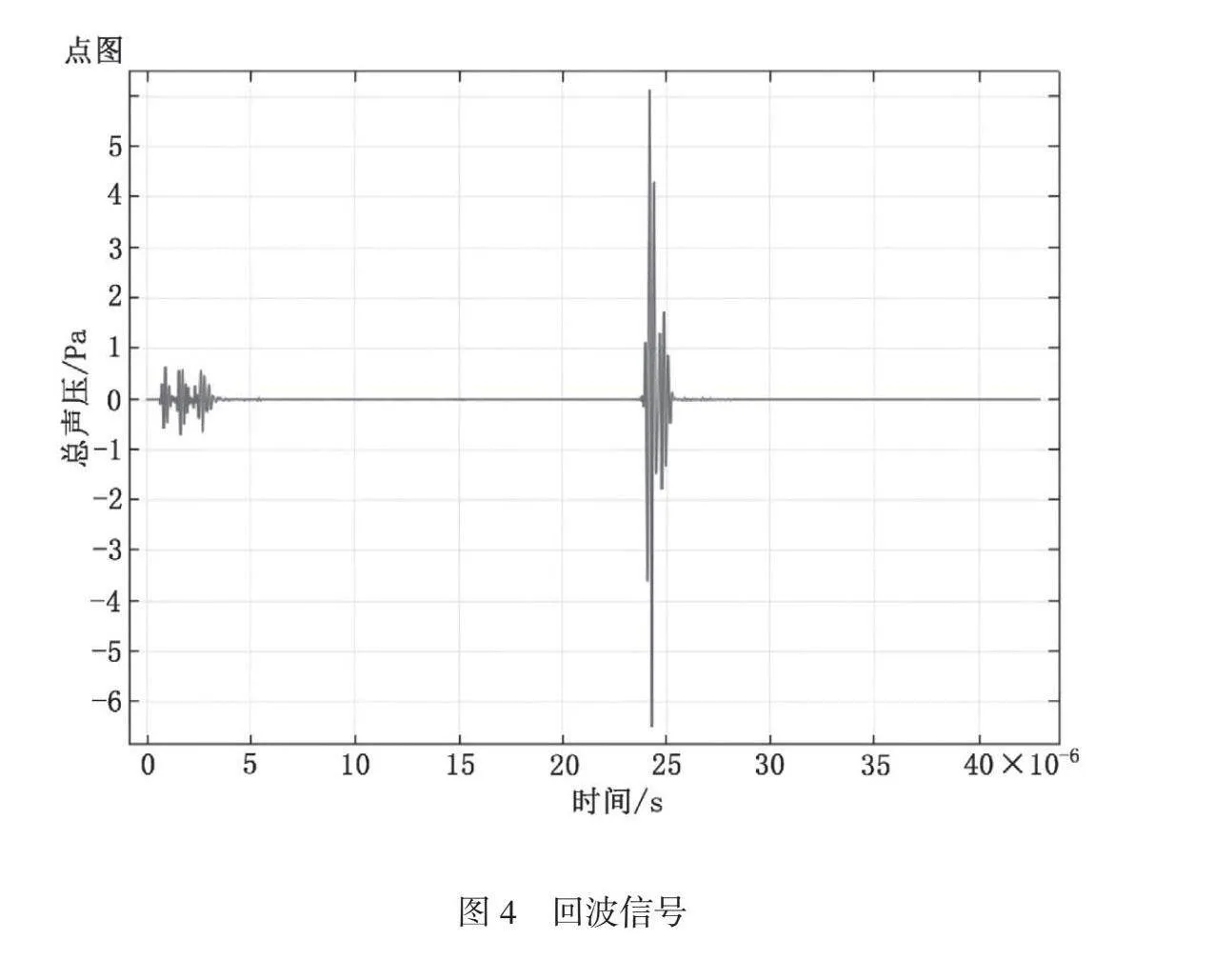

当在螺纹根部设置1mm深缺陷时,缺陷布置如图2所示,对上述缺陷进行相控阵超声波的激发和缺陷响应仿真。

缺陷的超声波信号传播如图3所示,可清楚看出缺陷对超声波有明显响应。从以上3个模型的缺陷响应仿真图可以看出,一共出现了3个信号,其中第一个和第二个信号比较接近。从信号的幅值和时间可知,第一个信号为初始激发的总幅值信号。由于声波在仿真中是双向发射的,第二个信号有可能是声波后向发射后从边界反射回来的信号,因此信号幅值有所下降,但持续时间较长。根据声波的飞行信号,可以确定最后一个信号是缺陷的回波信号。

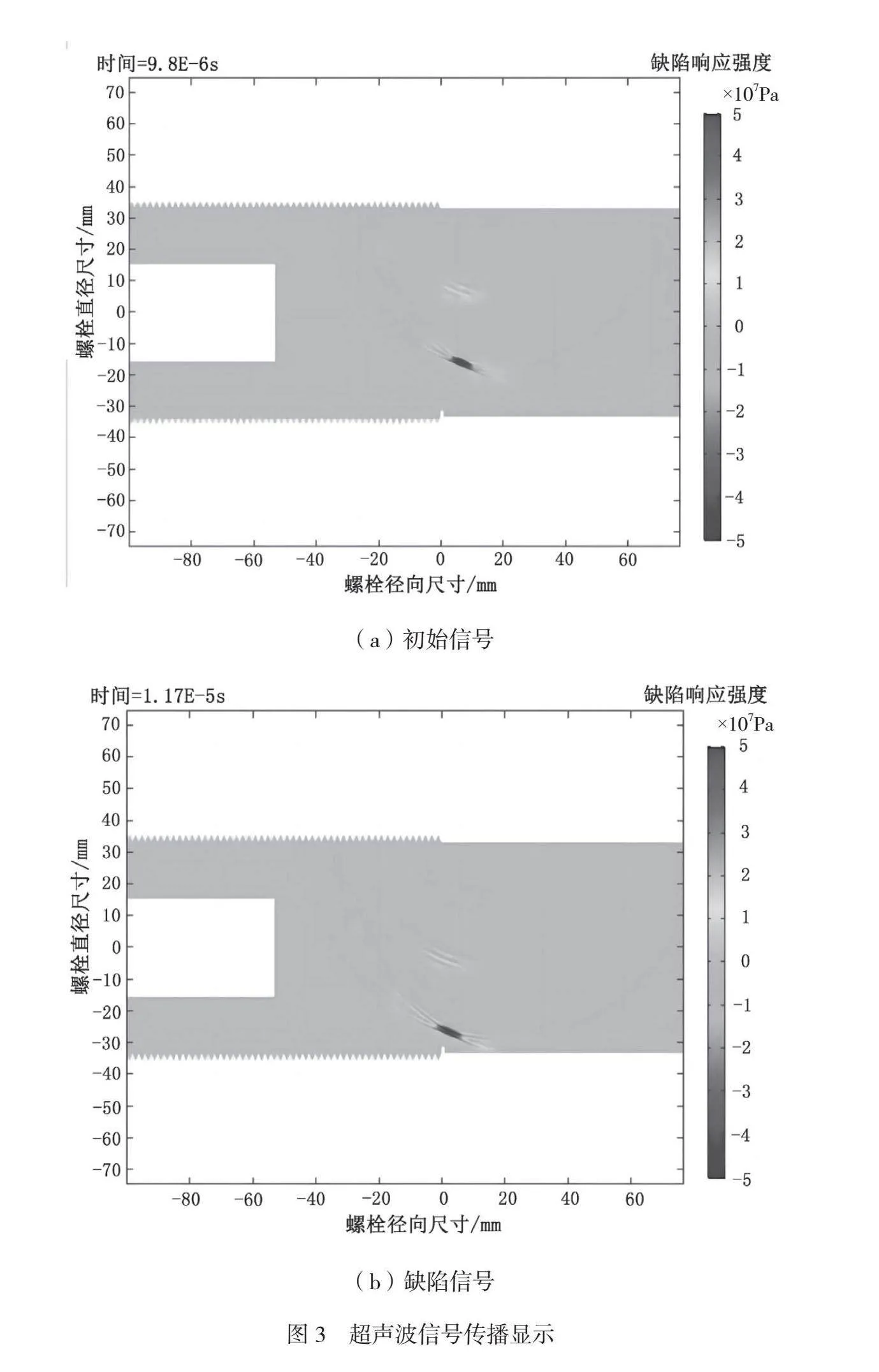

人工模拟缺陷产生强烈超声波信号返回,回波信号最高出现在24.5×10-6s附近,如图4所示。

3 试验检验分析

根据仿真结果,采用5L32-0.5探头并配置N55S-AOD76楔块,对螺栓进行耦合,并激发相控阵超声波,检测效果如图5所示。下方有规律回波显示为螺纹的规则回波显示;规律回波上方出现明显回波,该部分回波为缺陷回波,回波波幅显著。因此利用相控阵超声波检测方法,并采用合理的检测参数和设备配置,可有效检测螺栓微小裂纹。

4 结论

本文利用有限元仿真方法对高温紧固螺栓前几道螺纹处进行了缺陷检测,所得结论如下所示。1)利用相控阵超声波检测,在杆部布置斜探头,并结合相控阵的延迟时间,实现对超声波的偏转聚焦和缺陷部位的声束覆盖。2)根据基于有限元的压力声学仿真设置该检测面参数,可获得可观的缺陷回波型号,有利于缺陷检测。3)根据实际检测分析可知,如果规律的螺纹回波信号上包括明显的非规律回波信号,即为缺陷回波。4)利用相控阵超声波检测可有效检测螺纹根部的微小裂纹。

参考文献

[1]吴红辉,王韦.20Cr1Mo1VNbTiB高温螺栓断裂失效分析[J].华电技术,2018,40(10):27-32.

[2]刘永超.火电厂金属部件的相控阵超声检测[J].无损检测,2018,40(9):68-75.

[3]张洋,柴丽文,等.高温紧固螺栓相控阵检测技术[J].焊管,2019,42(9):42-48.

[4]程高飞.基于CIVA平台的材料中超声检测和小缺陷响应建模仿真及试验研究[D].杭州:浙江大学,2017.

[5]梁思成,吴永强.基于COMSOL的超声相控阵无损检测算法与仿真技术研究[J].内燃机与配件,2018,(13):111-114.

[6]张巍.基于COMSOL的相控阵超声检测模拟[J].无损探伤,2016,40(6):43-45.

[7]曹弘毅,姜明顺.复合材料层压板分层缺陷相控阵超声检测参数优化方法[J].材料工程,2020(9):162-169.

[8]唐文明.提高超声相控阵系统测量精度与实时性能关键技术研究[D].广州:华南理工大学,2017.

[9]常文爽.低压汽轮机叶轮轮缘裂纹的超声相控阵检测[D].天津:天津大学,2012.

[10]王小聪.电站锅炉安放式中径管T型角接接头超声相控阵检测技术研究[J].石油和化工设备,2018(11):78-82.

通信作者:刘福平(1985-),男,汉,陕西神木市人,本科,工程师,研究方向为电厂金属检测检验和失效分析。

电子邮箱:lfp1109@163.com。