基于PLC及工业机器人的散热风扇风轮组装设备控制系统设计

摘 要:该文的控制对象为散热风扇风轮组装设备,其中风扇底座由链条运输,风轮由2台SCARA机器人配合装配,压合动作由伺服驱动完成。该文首先对设备进行动作分析与工位划分,根据需求进行硬件选型与硬件系统设计。然后,通过PLC与机器人编程完成对各工位的动作逻辑控制与抓取位置求解,其中设备的动作逻辑主要为链条将风扇底座运输至指定工位后触发风轮组装和压合动作,机器人动作由PLC通过I/O信号触发,大机器人抓取坐标通过设计修正算法由PLC计算,小机器人装配位置由视觉系统定位,风轮压合过程中通过传感器采集压力值以识别不良品。最后,各工位通过交互信号完成所设定的动作。经验证,该控制系统能实现对散热风扇风轮组装设备的自动化控制。

关键词:PLC;SCARA机器人;机器视觉;伺服驱动;装配设备

中图分类号:TP242 文献标志码:A 文章编号:2095-2945(2024)34-0124-04

Abstract: The control object in this paper is the cooling fan wind wheel assembly equipment. The fan base is transported by a chain, the wind wheel is assembled by two SCARA robots, and the pressing action is completed by servo drive. This paper first analyzes the action of the equipment and divides the workstations, and conducts hardware selection and hardware system design according to requirements. Then, the action logic control of each workstation and the solution of the grasping position are completed through PLC and robot programming. The action logic of the equipment is mainly that the chain transports the fan base to the designated workstation and triggers the assembly and pressing actions of the wind wheel. The robot actions are triggered by the PLC through I/O signals. The grasping coordinates of the large robot are calculated by the PLC through a design correction algorithm. The assembly position of the small robot is located by the vision system. During the pressing process of the wind wheel, pressure values are collected through sensors to identify defective products. Finally, each workstation completes the set actions through interactive signals. It has been verified that the control system can realize automated control of the cooling fan and wind wheel assembly equipment.

Keywords: PLC; SCARA robot; machine vision; servo drive; assembly equipment

在自动化领域中,PLC是常用的逻辑控制器,具有开发速度快、便于维护等优势[1],而SCARA四轴机器人作为常用的执行机构,具有通用性强、速度快、精度高等特点[2],配合视觉系统,应用场景灵活[3]。对于如何使用PLC合理设计各工位逻辑控制、实现多工位最优节拍联动及与机器人进行交互是控制系统设计的关键[4-6]。本文就散热风扇风轮组装设备,设计了一种多工位、多机器人交互的控制系统,以实现风轮组装的自动化。

1 设备工作原理与工位划分

散热风扇风轮组装设备的结构如图1所示,根据各结构组件的功能,可划分为以下工位:A1链条段、A2小机器人段、A3压合段、A4出料段、A5大机器人段、A6—A9箱体段和B1进料皮带段。设备的主要动作如下:操作员将B1进料皮带段上的风扇底座取下并整理线缆后放至A1链条段治具上,底座由链条运输至A2小机器人段或A3压合段后等待风轮组装与压合。设备最大可容纳左右分布的4个箱体,风轮由隔板分层并放置于箱体内部,顶升杆将风轮顶升至指定高度后,大机器人通过真空吸盘同时将2个风轮吸附至同侧的除尘槽上进行除尘,吸放两风轮的间距通过调位伺服调整。小机器人通过视觉定位将除尘后的风轮装配至风轮底座,最后运输至压合工位压合。压合过程中对压力值实时采集,若数据不符合工艺要求,不良品运输至A4出料工位时,通过报警提示由人工取出。

2 硬件选型及硬件系统设计

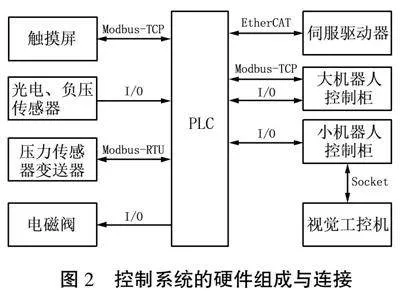

控制系统的硬件组成与连接如图2所示,主要部件及其功能如下:

PLC(汇川,Easy521-0808TN):通过EtherCAT对7个伺服电机进行控制,通过Modbus-TCP与大机器人控制柜、触摸屏进行数据交互,通过I/O信号触发机器动作,通过485串口采集压力传感器的压力值,通过EtherNet/IP协议与下游设备进行通信。

伺服驱动器(汇川,SV630N):配编码器电池并设置为绝对位置线性模式,省去正负硬限位、原点信号的配线,对于往复运动的伺服通过软件设置正负软限位。伺服驱动的组件包括输送链条、压合电缸、大机械手吸盘调位组件和箱体顶升组件。

工业机器人控制柜(隆深,KLS1000/KLS400):大机器人控制系统为KEBA,风轮抓取坐标由PLC计算,并通过Modbus-TCP将坐标发送至KEBA控制系统;小机器人为纳博特,视觉工控机与机器人控制柜通过Socket通信触发拍照与传送定位坐标值。

视觉系统(海康威视,工控机、一千万像素相机、白色环形光源):由于风轮与底座有装配精度要求且链条上不同治具存在位置偏差,需采用视觉系统进行定位装配。

压力传感器(斯巴拓,SBT673)、传感信号变送器(斯巴拓,SBT904-C2):用于采集风轮压合过程中的压力值。传感器信号由变送器采集与处理并通过485串口将数据发送至PLC处理。

触摸屏(威纶通,MT8072iP):采用配方数据便于产型切换,使用数据采样功能对每个风轮的压力值进行采集,便于数据追溯。

光电传感器:用于检测风轮、链条找零、箱体风轮层高识别和隔板满板。

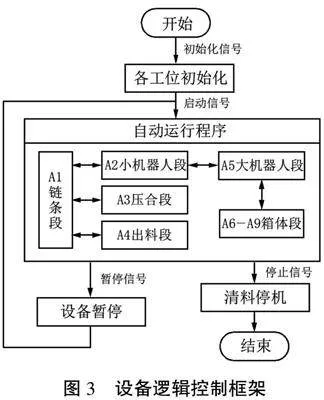

3 PLC程序设计

设备逻辑控制框架如图3所示,系统收到初始化信号后执行初始化动作,初始化完成后由启动信号触发进入自动运行状态,各工位独立执行各自的子程序,工位之间的动作交互通过交互信号完成。自动运行状态可由暂停信号触发暂停,如暂停按钮、安全门、安全光栅等,设备收到停止信号后执行清料停机动作。

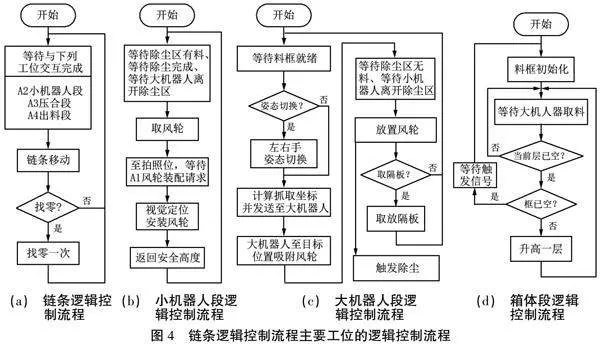

3.1 A1链条段

链条逻辑控制流程如图4(a)所示。①其中链条移动指定距离采用相对值定位方式以提高节拍效率,由于链条上用于找零感应的定位块仅有一个,因此需记录链条位置,并当链条旋转一周后,定位块回位至原点光电附近时,触发找零一次以消除累计误差。②设备断电时由于电机保持力矩消失,链条会出现微量移动,若再次上电后不进行位置纠正,压合段顶升缸顶升时会撞击链条治具,因此伺服驱动器设置为绝对值编码器模式以记录电机位置,可避免链条初始化寻找不确定位置的定位块的时间损耗。

3.2 A2小机器人段

图4(b)为小机器人段逻辑控制流程,小机器人从除尘区取料后移动至链条治具上方拍照位,当收到链条段拍照请求信号后,PLC通过I/O信号触发机器人执行视觉定位与装配风轮动作。

3.3 A5大机器人段

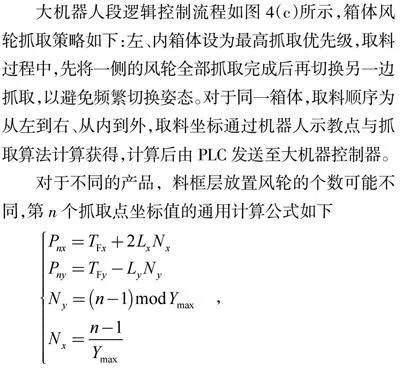

大机器人段逻辑控制流程如图4(c)所示,箱体风轮抓取策略如下:左、内箱体设为最高抓取优先级,取料过程中,先将一侧的风轮全部抓取完成后再切换另一边抓取,以避免频繁切换姿态。对于同一箱体,取料顺序为从左到右、从内到外,取料坐标通过机器人示教点与抓取算法计算获得,计算后由PLC发送至大机器控制器。

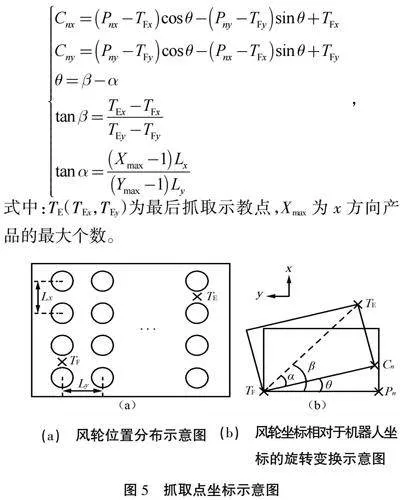

对于不同的产品,料框层放置风轮的个数可能不同,第n个抓取点坐标值的通用计算公式如下

,

结合图5所示,式中:Pn(Pnx,Pny),TF(TFx,TFy)分别为第n个目标抓取点、第一抓取示教点;Lx,Ly分别为相邻的2个产品x与y方向的间距;Nx,Ny分别表示x或y方向的第n个抓取点,均为正整数;Ymax为y方向产品的最大个数。其中,由于装配误差,箱体边缘方向与机器人坐标轴存在旋转方向的偏移,如图5(b)所示,因此需要对坐标值进行修正,根据坐标旋转变换关系,修正后的抓取点Cn(Cnx,Cny)可表述为

式中:TE(TEx,TEy)为最后抓取示教点,Xmax为x方向产品的最大个数。

3.4 A6—A9箱体段

箱体段逻辑控制流程如图4(d)所示,由于箱体风轮初始层数不确定,箱体初始化时需对层高进行识别,升降杆先下降至最低位后再慢速上升,当箱体顶部的对射光电被遮挡时,由当前位置推算风轮层数,最后根据识别的层数定位至目标高度。自动运行过程中,当前层风轮全部取走后,PLC将触发机器人取隔板并对层高进行调整;当料框中所有风轮取走后,设备将进行空框提示,由人工换框后点击按钮触发箱体初始化。

3.5 A3压合段

压合段逻辑控制流程如下:压合组件由伺服控制升降高度,先快速下降至风轮上方后,后慢速下压风轮至指定位置,下压过程传感器对压力进行采集,根据工艺要求判断压合是否异常。

4 工业机器人程序设计

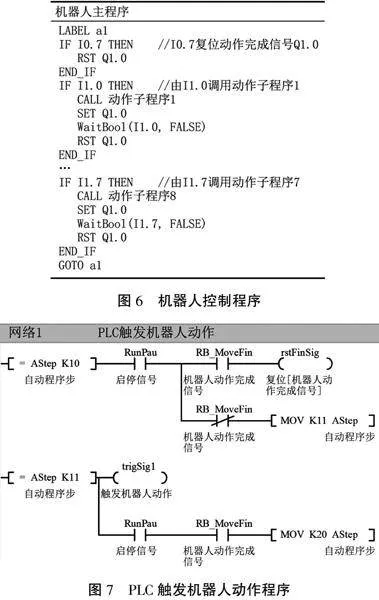

2台机器人的动作均由PLC通过I/O控制,每个I/O点对应一套执行动作,图6、图7分别为机器人与PLC交互的控制程序,其中,PLC触发机器人执行动作子程序前,先确认机器人动作完成信号(如Q1.0)为FALSE,再触发动作信号(如I1.0~I1.7),以确保动作触发信号仅在机器人无调用动作子程序时生效。此外,通过建立机器人后台程序监测实时坐标,以输出安全高度、安全区域等信号至PLC,根据安全区域信号与工位间的交互信号,实现2台机器人在除尘区域取放料的动作协同,避免碰撞的同时提高节拍效率。

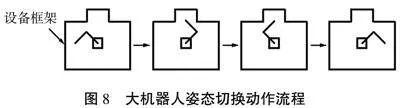

大机器人动作子程序可分为:①姿态初始化;②取风轮;③放风轮;④左右手姿态变换;⑤取内隔板;⑥取外隔板;⑦垂直上升至安全高度;⑧放隔板。子程序中先判断轴2关节值,若大于0将执行左侧动作,反之执行右侧动作,以节省控制柜I/O资源。由于机架尺寸的限制,机器人左右料框取料切换时,需在限定区域内通过子程序4进行姿态调整,如图8所示。

小机器人动作子程序包括:①运动至拍照位;②—⑤至4个除尘槽取料位;⑥垂直上升至安全高度;⑦垂直下降至取料高度;⑧拍照触发及风轮装配。其中,视觉系统仅与机器人通信,包括拍照信号的触发与定位坐标值的传输。

5 结论

本文通过对散热风扇风轮组装设备的动作分析与工位划分,进行了硬件选型与系统搭建,并设计了PLC与工业机器人程序,以搭建设备所需的控制系统。在PLC程序设计中,建立了设备逻辑控制框架与设备工位并行的子程序,并设计出了大机器人抓取风轮的算法。在机器人程序中,机器人动作由PLC通过相应的I/O信号触发。最后,各工位通过交互信号进行连接,实现了对散热风扇风轮组装设备的组装、压合、检测工序的控制。

参考文献:

[1] 陶丹丹.探究PLC技术在机械电气自动化控制中的应用[J].机械设计,2021,38(10):160-161.

[2] 杨明,张如昊,张军,等.SCARA四轴机器人控制系统综述[J].电气传动,2020,50(1):14-23.

[3] 王新,郭俊.工业机器人单目视觉装配系统研究[J].机械设计与制造,2024(6):342-347.

[4] 唐霞,魏昌洲.基于PLC和工业机器人的月饼自动装盒生产线设计与实现[J].包装与食品机械,2022,40(6):106-112.

[5] 张隆宇,郑钰奇,付锐.基于PLC的三轴机械臂控制系统设计[J].科技创新与应用,2023,13(17):54-57.

[6] 柴进,王燕,雷乾勇.基于PLC及机器视觉的无刷电机负载性能自动测试系统设计[J].科技创新与应用,2024,14(18):140-143.

第一作者简介:黄铭贤(1995-),男,硕士。研究方向为工业自动化。