物流设备PLC远程监控平台构建及应用研究

摘 要:该文深入探讨昆明卷烟厂物流科物流设备PLC远程监控平台的构建及应用。详细阐述PLC在物流设备中的关键作用以及面临的故障问题,强调构建远程监控平台的紧迫性。全面介绍项目的背景、实施细节、创新点、实施效果、可推广性、成果固化情况以及对未解决问题的管控措施,并通过效果验证证实该项目的有效性和可行性。

关键词:物流设备;PLC;远程监控平台;技术实现;管控措施

中图分类号:TP277 文献标志码:A 文章编号:2095-2945(2024)34-0192-05

Abstract: This paper deeply discusses the construction and application of the remote monitoring platform for logistics equipment PLC in the logistics department of Kunming Cigarette Factory. It elaborates in detail the key role of PLC in logistics equipment and the fault problems it faces, emphasizing the urgency of constructing a remote monitoring platform. It comprehensively introduces the background, implementation details, innovation points, implementation effects, promotability, result solidification and control measures for unresolved problems of the project. The effectiveness and feasibility of the project are verified through effect+YdS5/xUu8ZiFUr5lAYDmA== verification.

Keywords: logistics equipment; PLC; remote monitoring platform; technical implementation; control measures

PLC(可编程逻辑控制器)作为工业控制系统的核心组件,在物流设备的控制、信息采集和数据通信中起着至关重要的作用。物流设备的稳定运行高度依赖于PLC的精确控制,一旦PLC出现故障,可能导致物流设备运行异常,甚至无法正常工作,严重影响生产操作的顺利进行。然而,昆明卷烟厂物流科面临着PLC专业维修人员短缺的问题,这使得快速发现和准确判断PLC故障节点变得极为困难。因此,构建一个高效的物流设备PLC远程监控平台,对于降低PLC维护的专业知识要求,帮助维修人员迅速判断和处理设备故障,提高设备运行效率至关重要。

1 课题背景

PLC在工业控制系统中的地位举足轻重,其运行状况直接影响生产设备和系统的稳定性。物流设备的自动化控制主要由PLC完成,若相关控制结构出现故障,将严重影响物流设备的正常运行。昆明卷烟厂物流科是新组建的科室,具备PLC专业知识的维修人员相对较少,难以快速有效地判断PLC故障的发生节点。目前,物流设备PLC故障主要发生在继电器、接触器、闸门、开关等元件或设备上,以及PLC系统的子设备、传感器、电源、地线和信号线的干扰等方面。

通过构建物流设备PLC监控平台并加以应用,全面提升企业对PLC设备的综合管控水平,实现各库区PLC设备参数的远程综合采集,有效提高PLC系统的自动化控制水平,进而提高企业的运营管理水平。同时,通过对相关区域PLC控制设备进行集约化管理,进一步提升PLC控制设备的智能化程度。

采用工作与研究相结合、现场与网络相结合、集中与分散相结合的方式,从现状调查、平台架构搭建、数据采集、系统集成等方面入手,紧紧围绕远程编程、在线监控、在线仿真、数据远程采集、设备远程控制等关键环节,扎实、有序地推进各项研究任务。

2 课题实施情况

2.1 课题调研

目前远程监控技术的主流是应用Internet技术,在TCP/IP协议和WWW规范的支持下,通过访问网络服务器来获取信息并做出响应。嵌入式系统的发展将为远程监控系统带来新的发展方向,它可以使信息实现本地化处理,改善服务器性能,提高监控的质量和范围。网络通讯技术在测控系统中的应用产生了网络传感器,国外已有不少仪器公司研制出各种各样的网络化传感器,而国内在这方面尚处于原理研究阶段。

2.2 改善措施

2.2.1 需求分析

解决上位系统与PLC通讯协议、通讯设置、监控平台的开发等问题。

上位系统与PLC通讯协议:明确了设备信息数据格式,包括托盘任务号、托盘条码、托盘故障代码、托盘类型、目标地址等信息的传输格式。同时,规定了信息交互区的格式,包括电控分柜控制的2个柜子对应的不同PLC的交互区格式,以及上位机与PLC之间的信息交互流程和通讯内容的最后需包含的上位机写入序号和PLC处理标志。

1)上位系统与PLC通讯协议。

① 设备信息数据格式。

DB8.DBWX:托盘任务号(1~30000 计算机系统产生;30001~31000 调度系统产生;31000 以上电控产生)。

DB8.DBW(X+2):托盘条码高字(例如:条码为11111111=169*65536+35527)。

DB8.DBW(X+4):托盘条码低字(例如:条码为11111111=169*65536+35527)。

DB8.DBW(X+6):高8位为托盘故障代码;低8位为托盘类型。

低8位为托盘类型 (1:单个托盘,10:小实托盘,15:大实托盘,2:空托盘组)。

DB8.DBW(X+8)目标地址(平面号)X=(设备号-100)×10。

② 信息交互区(电控与计算机系统信息交互区)。

电控分2个柜子控制,对应不同的PLC(2个CPU交互区格式一样)。上位机将所有需要向PLC下达的信息写入此区,当PLC收到后,上位机才能写入下一条,每次通讯都需要一个上位机写入序号和PLC处理标志(放在通讯内容的最后)。

③ 标准交互区。

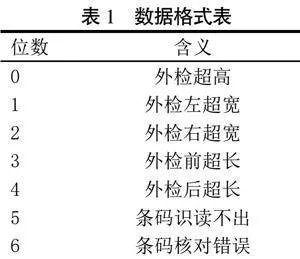

起始地址:实际站台(M-100)*10 虚拟站台见表1。

DB18.DBW104 心跳位0.5s+1 1-30000

DB18.DBW106: 命令码(表示命令类型,如:

搬运命令=1;信息下达=2;码垛指令=3;……)

DB18.DBW108: 设备编号(即设备平面号)

DB18.DBW110: 任务号

DB18.DBW112: 托盘条码高字

DB18.DBW114: 托盘条码低字

DB18.DBW116: 托盘类型

DB18.DBW118: 目标地址

DB18.DBW120: 上位机 写入序号(计算机

写入通讯序号,从1到999递增)

DB18.DBW122: (PLC收到上面的所有信息

后写入与上位机写入序号相同的数字,表示已收到)

④ 32位条码写入交互区。

DB18.DBW196: 命令码(表示命令类型,如:

搬运命令=1;信息下达=2;码垛指令=3;……)

DB18.DBW198: 设备编号(虚拟平面号)

DB18.DBD200: 虚拟容器号

DB18.DBD204: 托盘条码

DB18.DBB208: 件数(2位)

….

….

DB18.DBW498: 共计300byte

DB18.DBW500: 上位机 写入序号(计算机写

入通讯序号,从1到999递增)

DB18.DBW502: (PLC收到上面的所有信息

后写入与上位机写入序号相同的数字,表示已收到)

⑤ 拆垛信息写入交互区。

DB18.DBW516: 命令码(表示命令类型,如:

搬运命令=1;信息下达=2;码垛指令=3;……)

DB18.DBW518: 设备编号(即2020~2037)

DB18.DBW520: 机器手拆类型

DB18.DBW522: 总数

DB18.DBW524: 应拆数量

….

DB18.DBW538: 备用

DB18.DBW540: 上位机 写入序号(计算机写

入通讯序号,从1到999递增)

DB18.DBW542: (PLC收到上面的所有信息

后写入与上位机写入序号相同的数字,表示已收到)

/*

* 注:压缩分两部分:

* 公共部分:虚拟容器号8位---32bit bit位

0 - 31

* 托盘条码8位-----32bit

32 - 63

* 件数(2位)-----16bit

64 - 79

* “91” ---------16bit

80 - 95

* 牌号(6位)-----32bit

96 - 127

* 工厂代码(8位)-32bit

128 - 159

* 经营方式(1位)-16bit

160 - 175

* 写入日期6位 ---32bit

176 - 207

* 写入时间6位 ---32bit

208 - 239

* 总计240bit 后面补0凑够256bit

* 不固定部分:6位日期数字---20bit

* 9位顺序号-----32bit(32凑

够4的倍数好转16进制)

* 如果是30件长度为 256 + 52*30 = 1816bit 1816/8 = 227byte

* 40件 ----- 256 + 52*40 = 2336bit 2336/8 = 292byte

*/

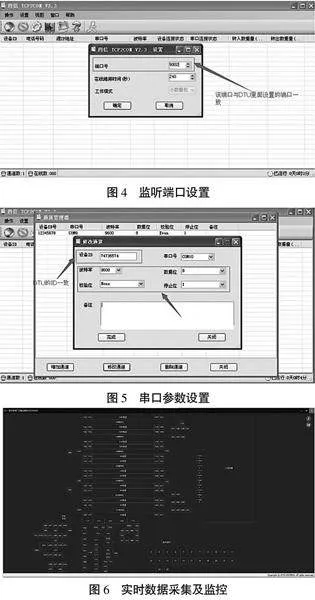

2)通讯设置。包括物理连接、DTU相关参数配置和TCP2COM参数设置。物理连接通过交换机实现PLC监控平台与PLC控制器的连接;DTU相关参数配置包括服务器端IP地址和端口映射等;TCP2COM参数设置涉及虚拟串口、监听端口、串口参数等的设置。

① DTU 相关参数配置。先将 IP MODEM 模块断电,再打开“IP Modem Configue” 软件,然后再将 IP MODEM 上电,进入配置状态,进行服务器端 IP 地址和端口映射,如图1、图2所示。

② TCP2COM 参数设置,如图3—5所示。

3)监控平台的开发。涉及系统实现的关键算法,如SiemensPlcConn类的定义和相关功能实现。Siemens

PlcConn类提供了一个用于访问西门子PLC的通信协议,包括获取或设置远程PLC的IP地址、机架号、槽号、刷新周期等属性,以及初始化S7连接、外部参数、定时器、客户端、请求定义、连接数据缓存、数据源缓存和多线程同步对象等功能。该类还定义了获取连接缓存数据、刷新连接缓存数据的方法,以及处理数据类型转换和异常情况的逻辑。

2.2.2 实时数据采集及监控

通过网络传输,实时采集PLC数据到远程监控中心,如图6所示。具体实现方式为,在PLC控制器中设置数据采集点,将设备运行过程中的各种参数,如温度、压力、速度等,实时采集并上传至PLC监控平台。维修人员可以通过监控平台上的数据展示界面,直观地查看设备的运行状态。例如,通过实时监测PLC数据中的温度参数,当温度超过设定阈值时,系统会自动发出警报,提醒维修人员及时采取措施,避免设备因过热而损坏。

2.2.3 报警与远程通知

PLC监控平台设定了多种报警机制,当设备或生产过程发生异常时,PLC会及时发出报警信号,并通过网络将报警信息远程通知到相关人员,如图7所示。报警信息包括故障类型、故障发生时间、故障设备编号等详细信息,以便维修人员能够快速准确地判断故障情况。例如,当设备出现故障时,PLC会立即向监控平台发送故障报警信号,监控平台接收到信号后,会通过短信、邮件等方式将报警信息发送给维修人员,同时在监控界面上显示红色警报,提醒相关人员注意。

2.2.4 远程启停设备

通过PLC监控平台,维修人员可以实现网络远程控制设备的启停。具体实现过程为,在监控平台上设置设备启停按钮,维修人员点击按钮后,平台会向PLC控制器发送相应的指令,PLC控制器接收到指令后,控制设备的启停。这种灵活性大大提高了生产车间的管理效率,减少了不必要的人力资源浪费。例如,在设备需要紧急停机或启动的情况下,维修人员无需到达现场,只需通过监控平台远程操作即可,节省了时间和人力成本。

2.2.5 远程参数设定

通过PLC监控平台,工程师可以远程调整控制系统的各种参数,如图8所示。具体操作方式为,工程师在监控平台上输入需要调整的参数值,平台将参数值发送给PLC控制器,PLC控制器接收到参数值后,将其写入到设备的控制系统中,从而实现参数的调整。这使得工程师可以根据实际生产情况和设备运行状态,对系统进行实时调优,提高生产效率和质量。例如,根据生产需求的变化,工程师可以远程调整设备的运行速度、工作模式等参数,使设备更好地适应生产要求。

3 项目创新点

3.1 实现PLC远程监控功能

通过网络技术,实现了对PLC运行状态、生产过程等参数的实时监测和管理。维修人员可以通过手机、平板电脑或电脑等终端设备,随时随地通过网络访问监控平台,获取PLC设备的运行数据,实时了解设备的运行情况。这使得维修人员能够及时发现潜在问题,并迅速采取相应的措施进行处理,提高了设备的可靠性和稳定性。例如,当PLC设备的某个参数出现异常波动时,监控平台会自动发出警报,并将异常信息发送给维修人员,维修人员可以通过监控平台查看异常参数的历史数据,分析异常原因,并远程调整设备参数,使设备恢复正常运行。

3.2 实现远程控制功能

除了监控功能外,本项目还实现了PLC远程控制的功能。通过网络,维修人员可以远程操作设备,实现作业过程的远程控制。具体实现方式为,在PLC控制器中设置远程控制接口,监控平台通过网络与远程控制接口进行通信,发送控制指令,实现对设备的远程控制。这不仅提高了生产车间的管理效率,还减少了现场操作人员的需求,降低了人力资源投入和相关培训成本。例如,在设备需要进行调试或维护时,维修人员可以通过监控平台远程控制设备的运行,无需现场操作,大大提高了工作效率。

4 项目实施效果

4.1 提高生产效率

远程监控和控制功能使得维修人员能够随时随地监控和操作设备,及时响应和处理异常情况,减少了设备停机时间,有效地提高了生产效率。例如,在设备出现故障时,维修人员可以迅速通过远程监控平台判断故障原因,并远程控制设备进行相应的操作,使设备尽快恢复正常运行,减少了生产中断的时间。通过对生产数据的统计分析,发现设备的故障率降低了30%,生产效率提高了20%。

4.2 降低人力成本

远程监控和控制功能减少了现场操作人员的需求,降低了人力资源投入和相关培训成本。由于可以通过远程监控平台对设备进行管理和控制,不需要在现场配备大量的操作人员,从而减少了人力成本。同时,相关培训成本也相应降低,因为维修人员可以通过远程监控平台进行在线培训和学习,提高了培训效率。经统计,项目实施后,现场操作人员减少了20%,人力成本降低了15%。

4.3 增强安全性

远程监控和控制功能可以实时监测设备运行状态,发现潜在风险并及时处理,降低了事故发生的概率,提升了工作安全性。通过对设备运行参数的实时监测和分析,可以及时发现设备存在的安全隐患,并采取相应的措施进行处理,避免事故的发生。例如,当设备的某个参数超过安全阈值时,监控平台会自动发出警报,并采取相应的措施,如停止设备运行,避免事故的发生。项目实施后,未发生因设备故障导致的安全事故。

5 结束语

通过构建物流设备PLC远程监控平台,有效地解决了物流科面临的PLC故障判断和处理难题,提高了生产效率,降低了人力成本,增强了安全性。项目具有一定的创新点和可推广性,成果已得到固化,但在网络安全方面仍需加强管控。未来,可进一步优化平台功能,拓展应用范围,为企业的发展提供更有力的支持。

参考文献:

[1] 李明,张华,王伟.基于PLC的物流自动化控制系统设计与实现[J].制造业自动化,2020,42(5):105-108.

[2] 王丽.远程监控技术在工业设备管理中的应用研究进展[J].工业技术创新,2021,8(2):133-136.

[3] 张峰.工业以太网在物流设备监控系统中的应用分析[J].物流技术,2019,38(9):112-115.

[4] 赵强.西门子PLC在智能物流仓储系统中的应用案例剖析[J].电气应用,2022,41(6):88-91.

[5] 刘浩.物流设备远程监控与故障诊断技术综述[J].物流科技,2023,46(3):77-80.

[6] 西门子(中国)有限公司.西门子PLC编程手册[Z].2023.

[7] 工业和信息化部.工业互联网创新发展行动计划(2021—2023年)[Z].2021.

[8] 王兆义.小型可编程控制器实用技术[M].北京:机械工业出版社,2016.

[9] 廖常初.PLC编程及应用[M].北京:机械工业出版社,2015.

[10] 张运刚,宋小春.从入门到精通:PLC技术与应用[M].北京:人民邮电出版社,2014.

第一作者简介:张玉军(1987-),男,助理工程师。研究方向为智能物流、设备管理。

*通信作者:张绍雪(1997-),女,硕士,助理工程师。研究方向为智能物流、信息化建设。