基于PLC控制的称重式多配方食用油自动调油系统设计

摘 要:对当前调和油生产装备进行革新,将减少用工成本落到实处,切实提高调和油生产效率和混油精度。首创地采用3 t地磅连续称重的测量方式对5种不同的原油(可增减)按配方进行任意配比的连续生产,创新方法主要有以下6个方面,首次定义零点重量的概念;首次定义原油输入提前停止的提前量的概念;开创性地使用按配方,按班次互相结合统计产量模式;用连续称重的方式进行油料重量计算;调油罐A罐、B罐,可分别灵活使用,极大地提高生产灵活性及效率;有20种不同配方(可增减)的保存能力及配方自动校验功能。一套装置相比之前可减少用工2人,产量提高100%,混油精度提高约15%。切实减少用工成本,极大地提高生产效率,明显提高混油精度。

关键词:食用油;PLC;称重系统;多配方;自动调油

中图分类号:TB492 文献标志码:A 文章编号:2095-2945(2024)34-0022-04

Abstract: Innovating the current blended oil production equipment will reduce labor costs and effectively improve blended oil production efficiency and blending accuracy. It is the first to use a 3 t weighbridge continuous weighing measurement method to carry out 5 different crude oils (which can be increased or decreased), and carry out continuous production at any ratio according to the formula. The innovative methods mainly include the following six aspects: The concept of zero weight is defined for the first time; The concept of advance amount of crude oil input is defined for the first time; Pioneering use of a statistical production model based on formula and shift; The continuous weighing method is used to calculate the weight of oil; Tank A and B of oil adjustment tanks can be used flexibly separately, greatly improving production flexibility and efficiency; It has the storage capacity of 20 different formulas (which can be increased or decreased) and the automatic formula verification function. Compared with the previous one, a set of equipment can reduce the number of employees by 2, increase the output by 100%, and increase the oil mixing accuracy by about 15%. It effectively reduces labor costs, greatly improves production efficiency, and significantly improves oil mixing accuracy.

Keywords: edible oil; PLC; weighing system; multi-formula; automatic oil blending

在现有的食用油调和技术中,传统的食用油调和方式包括人工手动调和及半自动化调和2种方式。其中,人工手动调和的方式通过人力称量各种配料后,分别倒入定量的各种配料,然后通过人力搅拌实现各种配料的调和;而采用半自动化的调和方式,则需要通过泵送对各种配料进行粗略的控制。

在这些传统的调和方式中,并不能实现自动化配方管理;此外,采用半自动化的调和方式时,由于食用原油具有一定的黏度,流动速度较慢,导致油滞留在油管中,而不同食用原油的黏度不同,流动速度有差别,使得每种食用原油最终进入调和油罐的量都略有差别,影响了调和油配比的精度。

为了解决这些难题,本文应用PLC自动化控制技术,结合实际生产。不断改进优化方案,摸索总结出了以下成功解决方案,既减轻工人的劳动强度,又可提高经济效益。以下就基于PLC控制的称重式多配方食用油自动调油解决方案的系统组成和控制方面进行阐述,并说明了系统的主要流程。

1 称重式多配方食用油自动调油系统的硬件设计

1.1 硬件组成及PLC选型

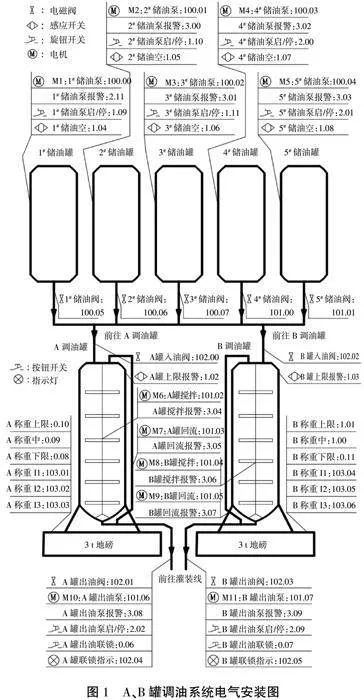

该套设备共有5套储油罐系统、2套调油罐系统、2套3 t地磅系统和2个工作模式,A、B罐调油系统电气安装图如图1所示。

1.2 设备输入输出点数量

1.2.1 1套储油罐系统

输入点(3个):①1个储油泵报警;②1个两位旋钮,储油泵手动运行、停止;③1个储油罐空浮球开关。

输出点(2个):①储油泵电机运行;②储油阀气缸的动作。

1.2.2 1套调油罐系统

输入点(6个):①一个调油罐上限报警浮球开关;②搅拌电机报警信号;③回流电机报警信号;④出油泵报警信号;⑤两位旋钮1,调油罐出油泵手动运行、停止;⑥两位旋钮2,调油罐和后续设备联锁打开和关闭开关。

输出点(6个):①调油罐入油阀;②调油罐搅拌电机运行;③调油罐回流电机运行;④调油罐出油阀;⑤调油罐出油泵运行;⑥调油罐联锁指示灯。

1.2.3 1套3 t地磅系统

输入点(3个):①称重上限;②称重工作中;③称重下限。

输出点(3个):①称重控制器输入点I1;②称重控制器输入点I2;③称重控制器输入点I3。

模拟量输入(1路):当前重量模拟量输入。

1.2.4 其他

输入点(10个):①一个急停;②三位旋钮1,手动、停止、自动;③三位旋钮2,A罐工作、AB罐交替工作、B罐工作;④带灯按扭1,启动;⑤带灯按扭2,A罐出油联锁;⑥带灯按扭3,B罐出油联锁;⑦两位旋钮1,独立出油/交替出油;⑧联锁输入。

输出点(4个):①复位指示灯;②A罐报警指示灯;③B罐报警指示灯;④联锁输出。

综上所述,A、B两套系统共需要:

输入点:5×3+2×6+2×3+10=43个;

输出点:5×2+2×6+2×3+6=34个;

模拟量输入:2×1=2路。

综合考虑,选用的PLC是OMRON的CP1H-XA40DT-D,这是一个DC24V供电的24个输入点,16个晶体管输出点,并且本体带有4路模拟量输入,2路模拟量输出的PLC。另外,还需再扩展一个具有24个输入点,16个输出点的扩展模块,扩展后还有一些I/O点多出,做为备用。

2 称重式多配方食用油自动调油系统实现的功能

2.1 实现的主要功能

1)利用3 t地磅连续称重的方式进行油料重量的计算,该方式可良好地避免用流量计计算流量时,由于油料中经常有气泡的影响造成的错误。

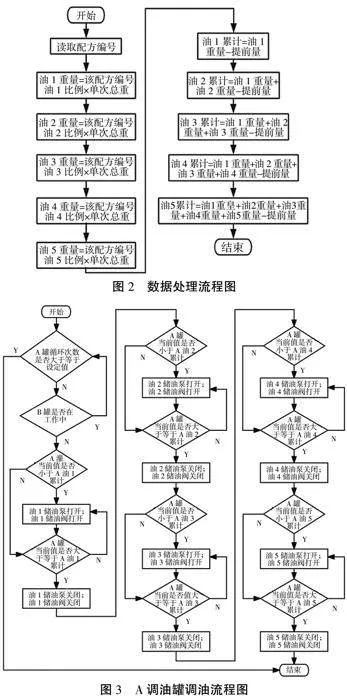

2)原油罐5个,可进行5种不同的油料任意配比调配,数据处理流程图如图2所示。

3)调油罐2个,可进行调油的模式有2种,分别为:A罐、B罐连续交替调油;A罐、B罐分别独立调油;A调油罐调油流程图如图3所示,B罐调油流程和A罐一致,这里不再赘述。

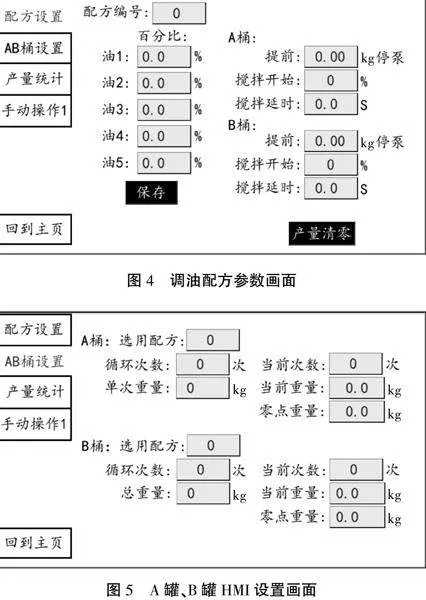

4)在触摸屏设定配方编号,便可按PLC中保存的对应的配方进行生产;该部分是调油系统的核心内容。通过反复修改验证后,以下内容参数是调油系统的必须参数。如图4、图5所示。在图4中可以看到配方编号,通常油厂需要保存不同的配方。也就是原油1到原油5,不同的配置比例等参数。在该项目中,可以保存20种不同的配方。那么该项功能是怎么实现的呢?

首先,当输入配方1的时候,在该画面上输入其他参数,全部都输入完毕后,一旦按该图中的保存按钮,该按钮就会触发保存功能,把本画面上面的全部参数,保存到PLC的一个固定的存储空间内。按不同的配方编号,保存到对应的PLC不同的存储空间内。这样,配方编号就像书签一样,一旦输入配方编号,该配方编号对应的参数,就会自动读取出来,并显示到该画面上面,而在PLC运行的过程中,一旦确定要生产几号配方,就会把该配方编号对应的参数调用到程序中,从而按该配方的参数进行自动生产。

在调试过程中,发现由于在原油输入泵停止运行后,油管内还有部分原油,会流到调油罐内。所以说油泵要在达到当前原油的额定量前,提前停止。究竟提前多少停止呢?取决于油品的黏度、管道的长度等,所以这个参数要根据不同的油品设置不同的“提前”值。由于A罐、B罐2个调油罐,可以同时生产2种不同配方的调和油。所以这2个参数需要独立来调整,提前量的设定可提高调油的精度。

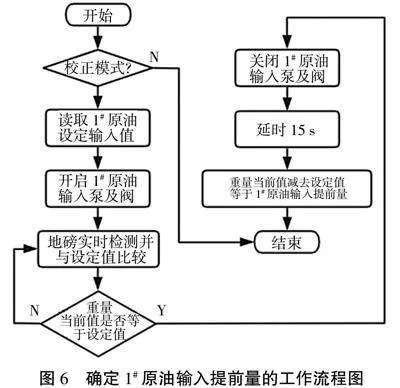

“提前”值的校正方法,如图6所示,例如,1#原油输入的设定量为20 kg,那么在校正模式下,1#原油输入泵工作至地磅检测到输入量达到20 kg时,停止1#原输入油泵及对应的电磁阀,15 s后检测该原油的实际输入量为22.5 kg,那么,用22.5 kg减去设定值20 kg等于2.5 kg,那么该原油输入需要的提前量就是为2.5 kg。用这种方法在设备运行前,可以快速校正每种原油输入,需要的提前量。通过这样的校正后,可有效提高原油配比的精度。

搅拌开始的位置采用单次调油总重量的百分比,主要是考虑到不同配方的油品、进油速度、密度等有差别,为了让搅拌开始时刻更合理。采用单罐总调油重量的百分比,可以很好地避免调和油的各种差别所造成的搅拌开始时刻的不同。

“循环次数”是指按照该配方1至5号原料油的配比,以及单次配油的总重量,循环运行的次数。这样总循环次数乘以单次配油重量,就可以得到总配油产量。并把当前配油的次数实时显示出来,以及当前配油过程中的当前重量也实时地显示出来,以便现场人员查看当前设备的运行状况。

“零点重量”是指在调油罐排油到灌装线的过程中,通常会有少量的油附着于罐壁等,不能完全排空,因此,在这里设置一个零点重量,以免在调油罐较长时间排不空的情况下,出油泵空转。只要达到零点重量以下,就认为该油罐已排空,以便进行下次生产,这样既减少了设备空转损耗,又显著提高了同一配方油品的生产效率。

限于篇幅,以下功能的实现,这里就不再逐一赘述。

1)系统中要有20种不同配方的保存能力。

2)可设定该配方循环生产的次数(图5)。

3)触摸屏监控画面需实时显示该配方当前生产的次数,并可对当前生产的次数进行更改调整。

4)可设定单次生产的重量,并实时显示当前罐内正在调配的油的重量(图5)。

5)配方百分比设定,需有自动检查是否有错误的功能。

6)配方的设定有密码保护功能。

7)按配方,按班次互相结合统计产量的功能。

3 结束语

该方案设备投资相对较少,切实做到了将技术进步的红利落地到生产一线。一套装置相对之前可减少用工2人,产量提高100%,混油精度提高约15%。切实减少了用工成本,极大地提高了生产效率,明显提高了混油精度。深受油脂生产企业的欢迎。在热销的同时,对暴露出来的问题,进行了不断的改进。现在,系统运行稳定,效果良好,是自动调油环节较理想的解决方案。通过本文的阐述,希望能给同行们以启发、借见。

参考文献:

[1] 徐平均.控制型称重仪表选型参考[J].衡器,2018,47(11):16-18,21.

[2] 朱文杰.欧姆龙CP1H型PLC编程与应用[M].北京:机械工业出版社,2021:316.

[3] 黄伟.基于组态软件的PLC数据采集处理的控制应用[J].科技创新与应用,2014,80(4):278.

[4] 连俊.模拟量滤波技术在桥式抓斗卸船机称重系统上的应用[J].科技创新与应用,2020,316(24):153-154.

[5] 张婧.烟箱称重检测验证标定样装置设计及应用[J].科技创新与应用,2019,265(9):91-92.

[6] 周志峰,丁维光.液体流量标准装置介质密度测量方法研究[J].工业计量,2017(3):13-15.

[7] 孟涛,胡鹤鸣,李晓鹏,等.称重法水流量装置密度的取值方法[J].计量技术,2015(12):8-11.

作者简介:胡国纬(1980-),男,讲师,工程师,高级技师。研究方向为控制科学与技术。