PET复合纤维的制备及其隔热性能

摘 " "要: 为改善聚对苯二甲酸乙二醇酯(PET)纤维的保温隔热性能,使用熔融纺丝工艺制备具有保温隔热性能的PET/二氧化硅气凝胶(SA)/气相SiO2(FS)复合纤维,并用NaOH溶液对纤维进行碱处理,以在纤维表面形成孔隙;采用SEM、XRD、TG、DSC和导热系数仪等表征技术对复合纤维进行了表征,探究了碱处理时间对纤维表面形貌、拉伸强度、导热系数等物化性质的影响。结果表明:碱处理之后的PET/SA/FS复合纤维表面出现孔隙,断裂强度降低24.5%;热导率从纯PET纤维的0.089 4 W/(m·K)最低降低到PET/SA/FS复合纤维的0.040 0 W/(m·K),降低了55.3%,从而显著提高了纤维的保温隔热性能。

关键词: PET复合纤维;隔热性能;SiO2气凝胶;气相SiO2;熔融纺丝

中图分类号: TS102.52;TQ342.21 " " " " " "文献标志码: A " " " " " " " "文章编号: "1671-024X(2024)05-0008-08

Preparation and thermal insulation performance of PET composite fibers

HAN Na1, CHEN Yongchang1, SHA Qiankun2, CHEN Chong1, YANG Tian2, ZHANG Xingxiang1

(1. School of Material Science and Engineering, Tiangong University, Tianjin 300387, China; 2. National Innovation Center of Advanced Dyeing amp; Finishing Technology, Tai′an "271000, Shandong Province, China)

Abstract: In order to improve the thermal insulation performance of PET fibers, the melt spinning process is used to prepare PET/SA/FS composite fibers with thermal insulation performance. Then, the fibers are treated with NaOH solution to form pores on the fiber surface. The composite fibers are characterized using characterization techniques such as SEM, XRD, TG, DSC, and thermal conductivity analyzer, and the effect of alkali treatment time on the physical and chemical properties of fibers such as surface morphology, tensile strength, and thermal conductivity is explored. The results show that after alkali treatment, pores appeare on the surface of PET/SA/FS composite fibers, and the fracture strength decreases by 24.5%. The thermal conductivity decreases from 0.089 4 W/(m·K) of pure PET fiber to 0.040 0 W/(m·K) of PET/SA/FS composite fiber, which decreases by 55.3%, thereby improving the insulation performance of the fiber.

Key words: PET composite fiber; insulation performance; SiO2 aerogel; fumed SiO2; melt spinning

聚对苯二甲酸乙二醇酯(PET)在合成纤维中所占比例最大,全球使用的纺织纤维中有45%是PET或PET基纤维[1]。为了使PET织物能够在更多寒冷情况下被应用,对其保温隔热性能进行改性显得尤为重要。二氧化硅气凝胶(SiO2 aerogel, SA)具有低密度(0.03~0.50 g/cm3)、高孔隙率(90%~99%)和高比表面积(500~1 200 m2/g)等突出特点,其热导率甚至小于空气热导率(0.023 0 W/(m·K)),具有高隔热性[2-3]。Wu等[4]制备了由塑料瓶回收的PET(rPET)、牡蛎壳粉(OSP)和SiO2气凝胶组成的SiO2气凝胶复合纺织品,随着SA的加入,热导率从0.046 0 W/(m·K)降低到0.036 0 W/(m·K)。Mazrouei等[5]首次将气凝胶微粒(AMG)添加到PET电纺丝溶液中,并成功地将其嵌入PET纳米纤维中,使材料的热传递降低了60%。

气相二氧化硅(fumed SiO2, FS),也称为微SiO2,是生产硅或硅铁合金的副产品,它由亚微米级的SiO2颗粒组成[6]。有文献报道了气相SiO2的研究[7-8],它被用作混凝土混合物中的外加剂,对所得材料的性能有显著影响。此外,它还被用作聚合物的成核剂[9]、阻燃材料[10]、弹性体的增强填料以及树脂和油漆的流变添加剂。SiO2颗粒由于氢键作用会团聚,这会减少其分散在聚合物或其他基体中的颗粒数量,而气相SiO2在基体中的团聚与其分散不均匀有关[11]。

PET纤维的碱性水解是一种比较发达的后处理工艺。理论上,PET发生亲核取代,并被氢氧化钠(NaOH)溶液水解。水解会导致蚀刻,对织物强度产生负面影响[12-16]。然而,碱性水解只是表面和局部反应,只导致相应的分子质量、密度和结晶的微小变化。Solbrig等[17]报道,二氧化钛(TiO2)消光剂与PET纤维水解后,会使纤维表面产生微小孔洞。Xie等[18]发现,与纯PET样品相比,水解PET/TiO2纤维的强度随质量的降低而下降,纤维表面形成了更大的凹坑。凹坑的形成使纤维链断裂,并形成羟基和羧酸酯端基,从而改善织物的手感、回潮率和悬垂性[19-23]。

Yang等[24]采用原位聚合和熔融纺丝法制备了PET/SiO2纳米复合材料,研究了纯PET和PET/SiO2纤维在超细结构和性能上的差异。与纯PET纤维相比,PET/SiO2纳米复合纤维显示出更大程度的质量损失,出现了更多的裂纹、凹坑和空洞等结构。碱水解PET/SiO2纳米复合纤维的比表面积高于纯PET纤维,提高了表面孔隙率。SiO2纳米颗粒在PET衬底内产生的扩散路径更短、更方便,且纤维表面更坚韧。水解和非水解PET/2.0% SiO2纤维的上染率随SiO2含量和碱水解时间的增加而增加,分别比纯PET纤维大6.9%和3.5%。Jitjaicham等[25]用乙烯基三乙基氧基硅烷(VTES)在乙醚中对气相SiO2进行改性,减少了气相SiO2的团聚和粒径分布。此外,改性后的气相SiO2与PET基体相容性好。碱水解PET/SF复合纤维之后,纤维表面出现大量孔隙,提高了纤维的比表面积。

在PET中加入高孔隙率物质或使其具有高孔隙率,可以提高PET的保温隔热性能。本文将SiO2气凝胶和气相SiO2加入PET切粒中,加入四氯化碳和硅烷偶联剂KH570,使用双螺杆挤出机对混合切粒进行熔融纺丝,得到PET/SA/FS复合纤维。然后将PET/SA/FS复合纤维在NaOH溶液中处理不同时间,得到多孔PET/SA/FS复合纤维,并分别对多孔纤维的表面形态、结晶度、热力学和物理性能进行表征分析。

1 实验部分

1.1 原料与设备

原料:SiO2气凝胶,天津郎昇高新材料科技有限公司;气相SiO2,上海阿拉丁生化科技股份有限公司;四氯化碳,天津市光复科技发展有限公司;硅烷偶联剂KH570,上海源叶生物科技有限公司;NaOH,天津市风船化学试剂科技有限公司;正十四烷,天津市光复精细化工研究所;间苯二甲酰肼(IPD),上海毕得医药科技有限公司;PET切粒,浙江古纤道绿色纤维有限公司。

设备:HTGD-16型双螺杆挤出机,广州市哈尔技术有限公司;牵伸辊组系统,常州市灵纤纺织机械有限公司;电热恒温水浴锅,北京市永光明医疗仪器有限公司;LLY-06AD型电子单复合纤维强力仪,莱州市电子仪器有限公司;SU-3500型扫描电子显微镜,日本Hitachi公司;DSC204F1型差示扫描量热仪、STA449F3型热重分析仪,德国NETZSCH公司;D8 DISCOVER型X-射线衍射仪,德国Bruker公司;DR915W型远红外辐射温升测试仪,温州大荣纺织仪器有限公司;Hot Disk导热系数仪,瑞典Hot Disk公司。

1.2 复合纤维制备

将PET切粒在130 ℃的条件下真空干燥12 h,然后将SiO2气凝胶和气相SiO2加入PET切粒中(SiO2气凝胶质量为PET切粒的0.6%,气相SiO2质量为PET切粒的2%),然后依次加入硅烷偶联剂KH570和IPD(其中KH570的加入质量为SiO2气凝胶和气相SiO2的50%,IPD的加入质量为SiO2气凝胶和气相SiO2的5%)。按照每1 g SiO2气凝胶和气相SiO2添加25 mL四氯化碳的比例进行添加,添加后充分混合均匀。将PET混合切粒加入到双螺杆挤出机料筒中,经双螺杆挤出机进行熔融共混挤出,进料机转速为0.3 r/min,螺杆转速为30 r/min,各区温度分别设定为245、275、280、280、280 ℃,模头温度设定为295 ℃。纺丝时,在尾端使用滚轴进行收集,收集辊转速400 r/min。

将纤维在热辊上进行热牵伸,牵伸组1速率为 2 m/min,牵伸组2速率为10 m/min,最终牵伸倍数为5倍,得到PET/SA/FS复合纤维。

1.3 碱处理

碱处理的流程如图1所示。

将NaOH ∶ H2O按照质量比为1 ∶ 19的比例制备质量分数5%的NaOH溶液,按照质量比1 ∶ 9的比例制备质量分数10%的NaOH溶液。将PET/SA/FS复合纤维浸入80 ℃的NaOH溶液中进行碱处理,处理时间分别为30、60、90、120 min,所得到的多孔PET/SA/FS复合纤维分别命名为PET/SA/FS-30、PET/SA/FS-60、PET/SA/FS-90、PET/SA/FS-120。

1.4 性能测试与表征

1.4.1 场发射电子扫描显微镜(SEM)测试

采用 SU-3500型场发射扫描电子显微镜观察复合纤维尺寸、形貌以及SiO2气凝胶和气相SiO2在复合纤维内的分散状态。

1.4.2 差示扫描量热(DSC)测试

采用204 F1型差示扫描量热仪,对每种复合纤维5~10 mg试样的热性能和熔融结晶特性进行了测试。温度从25 ℃以10 ℃/min的速率增加到285 ℃,保温2 min以消除热历史。随后,将试样以10 ℃/min的降温速率在N2气氛中冷却到室温。复合纤维结晶度通过式(1)计算:

XCD = (1)

1.4.3 X射线衍射(XRD)测试

采用D8 DISCOVER型X射线衍射仪对气相SiO2和纳米复合纤维进行XRD 测试表征。测试条件:Cu Kα1辐射源(λ = 0.154 06 nm),衍射角(2θ)为5°~45°,扫描速率为8 °/min,电压为40 kV,电流为150 mA,室温下测试。晶粒尺寸按式(2)谢乐公式进行计算:

L( hkl ) = (2)

式中:L( hkl )为垂直于晶面(hkl)方向上的晶粒尺寸;k为衍射峰的结构因子(0.89);λ为衍射波长;WFWHM为衍射峰的半高宽;θ为衍射半角。

1.4.4 热重分析(TGA)测试

采用热重分析仪对纳米复合纤维的热稳定性进行测试分析,测试范围为室温至800 ℃,升温速率为10 ℃/min,氮气氛围。

1.4.5 复合纤维强度测试

使用LLY-06AD型电子单复合纤维强度测试仪对纳米复合纤维的物理力学性能进行了测试,该仪器的夹具间距为10 mm,拉伸速率为10 mm/min。测试环境温度和湿度分别为(25±3) ℃及(60±10)%。重复测量10组数据,取平均值。

1.4.6 复合纤维远红外性能测试

使用远红外发射仪,参照GB/T 30127-2013《纺织品 远红外性能的检测和评价》对PET/SA/FS复合纤维的远红外性能进行了测试。测试环境和湿度分别为(20±2) ℃及(65±4)%。

1.4.7 复合纤维导热性能测试

使用热导率仪对复合纤维的导热性能进行了测试,测试时使用夹具将复合纤维固定住,将探头放进复合纤维中,重复测量10组数据取平均值。

1.5 纤维碱处理后质量损失率的测定

将PET/SA/FS复合纤维在质量分数10%的NaOH溶液中,80 ℃的恒温水浴下进行碱处理。处理不同时间后用蒸馏水冲洗,直到纤维处于中性状态。纤维的质量损失率(RWL)计算如下[24]:

RWL = [(W0 - W1)/W0] × 100%(3)

式中:W0和W1分别为水解之前和水解之后的纤维质量。

1.6 纤维碱处理后吸油率的测定

吸油材料具有一定的孔隙,将制备好的试样放置在容器中吸收油液。吸油倍率是评价试样吸油性能的重要指标。吸油倍率(RSC)用质量比表示[26],计算公式为:

RSC = (m2 - m1)/m1(4)

式中:RSC为材料的吸油倍率(g·g-1);m1为试样吸油前的质量(g);m2为试样吸油后的质量(g)。

2 实验结果和讨论

2.1 PET/SA/FS复合纤维的SEM照片

经不同碱溶液处理不同时间的PET/SA/FS复合纤维的SEM如图2所示。

在进行碱处理时,溶液中—OH攻击PET/SA/FS复合纤维的表面,会导致聚合物链断裂,并且能够与PET/SA/FS复合纤维中的气相SiO2反应,对纤维表面造成侵蚀。在图2中可以看出,碱处理对PET纤维的整个表面造成了侵蚀,5%的NaOH溶液处理120 min,纤维表面出现少量的微小孔洞。在10%的NaOH溶液中处理60 min,即可得到与5%的NaOH溶液处理120 min的复合纤维数量相近的孔洞,随着碱处理时间的延长,PET/SA/FS复合纤维表面的孔洞增多。在10%的NaOH溶液中处理120 min时,PET/SA/FS复合纤维表面的孔洞最多,并且在碱处理时对PET的结构进行了刻蚀,导致纤维表面大孔径产生。由于质量分数10%的NaOH溶液对PET/SA/FS复合纤维刻蚀的孔洞最多,所以对其进行了后续表征。

图3为碱处理不同时间的多孔纤维的截面SEM图。

由图3可以发现,多孔纤维的截面并没有太多的孔,说明碱处理只对纤维的表面有较大影响,并未对纤维的内部结构造成影响。

2.2 PET/SA/FS复合纤维的力学性能分析

图4所示为PET/SA/FS复合纤维的力学性能。从图4中可以看出,随着碱处理时间的延长,PET/SA/FS复合纤维的力学性能逐渐下降,单丝的断裂强度从3.18 cN/dtex降低到2.40 cN/dtex。结合图2和图3可以得知,虽然碱处理并未对纤维的内部结构造成影响,但对PET/SA/FS复合纤维表面的刻蚀影响了纤维的力学性能,使纤维的断裂强度降低。

2.3 PET/SA/FS复合纤维碱处理质量损失分析

图5为PET/SA/FS复合纤维碱处理质量损失。

由图5可见,随着碱处理时间的延长,PET/SA/FS复合纤维的失重逐渐增大,在30 ~60 min期间质量损失速率最慢,PET/SA/FS复合纤维的失重率从1.77%提高到2.74%。在碱处理60~90 min时质量损失速率最大,PET/SA/FS复合纤维的质量损失率从2.74%提高到7.09%,说明此阶段不只有气相SiO2被碱水解,还对PET的结构造成了刻蚀。碱处理120 min后质量损失率为8.36%。

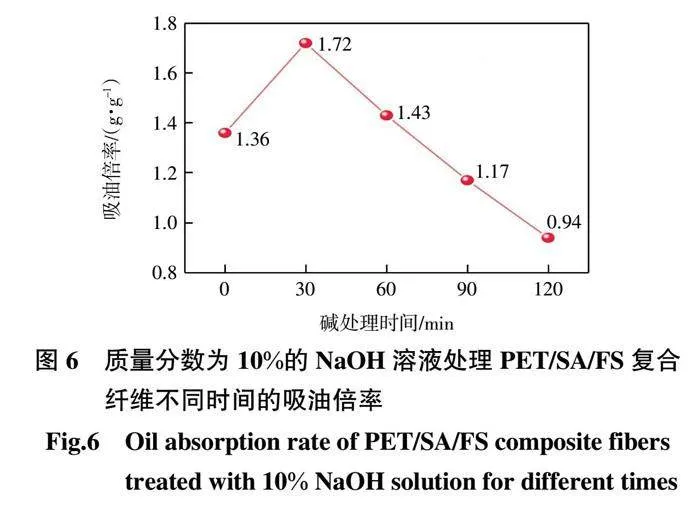

2.4 PET/SA/FS复合纤维的吸油性能分析

以正十四烷做油液,图6所示为质量分数10%的NaOH溶液处理PET/SA/FS复合纤维不同时间的吸油倍率。

从图6中可以看出,经过碱处理30 min后,PET/SA/FS复合纤维的吸油倍率达到最高,随后又开始下降。经过碱处理120 min后,吸油倍率降到最低,说明纤维表面孔隙变大会导致油液难以在纤维表面存留。

2.5 PET/SA/FS复合纤维DSC分析

图7所示为PET/SA/FS复合纤维在不同碱处理时间下的熔融和结晶曲线。由图7可见,PET/SA/FS复合纤维表面的气相SiO2被碱处理之后,熔融峰温度和结晶峰温度都略有升高。表1为复合纤维的DSC数据。

由表1可以发现,相比于纯PET纤维,纤维的结晶度有所增加,无机纳米离子的加入促进了纤维结晶,并且提高了纤维的热稳定性。Xia等[27]在对碱处理灯心草纤维的研究过程中发现,经过不同浓度的NaOH溶液处理之后,灯心草纤维的结晶度先升高后降低。从表1中可以看出,碱处理30 min以后,PET/SA/FS复合纤维的结晶度先增加到35.0%,未进行碱处理的纤维的结晶度则是34.0%,这是因为在30 min的时间里,从纤维中去除了部分无定型半纤维素、蜡和非晶成分,导致复合纤维的结晶度增大[27]。碱处理30 min以后,结晶度持续减小,这是因为在水解气相SiO2的同时,PET/SA/FS复合纤维中大的结晶也被水解,导致结晶度下降。

2.6 PET/SA/FS复合纤维XRD分析

PET/SA/FS复合纤维的XRD谱图如图8所示。由图8可见,除了在17.5°、22.5°、26.0°处发现PET的特征峰外,还在29.0°处发现了SiO2气凝胶的特征峰;气相SiO2在25.1°和29.1°处也出现了小的特征峰。

表2所示为质量分数为10%的NaOH溶液处理PET/SA/FS复合纤维不同时间的XRD数据。从表2中可以得知,SiO2气凝胶和气相SiO2的加入抑制了纤维的结晶,从而使得PET/SA/FS复合纤维在(110)和(100)处的晶粒尺寸一直增大。在PET/SA/FS混合体系中,PET的结晶主要受到两方面的影响:一方面是SiO2气凝胶和气相SiO2的异相成核促进PET结晶;另一方面是SiO2气凝胶和气相SiO2的存在对纤维晶区的有序性造成影响,抑制了PET的结晶。经过碱处理之后,在加热状态下纤维内部晶区发生重排,导致晶粒尺寸增大。但随着碱处理时间的增长,导致晶粒被破坏,使晶粒尺寸又逐渐减小。

2.7 PET/SA/FS复合纤维的TGA分析

通过TGA测试了碱处理的PET/SA/FS复合纤维的热稳定性。图9所示为PET/SA/FS复合纤维的TGA和DTG曲线。由图9可以看出,在室温至150 ℃之间观察到轻微的失重,这是因为PET/SA/FS复合纤维的水分蒸发。PET/SA/FS复合纤维的第一阶段失重发生在360~500 ℃,这一阶段失重主要是因为PET纤维的热分解。PET/SA/FS复合纤维第二阶段的失重在500~800 ℃,这一阶段主要是因为SiO2气凝胶和气相SiO2的热分解。800 ℃时,未经碱处理的PET/SA/FS复合纤维的质量保持率为13.9%,经碱处理30、60、90、120 min的复合纤维的质量保持率分别为PET/SA/FS-30的16.2%、19.0%、16.3%、16.0%。

由图9还可以看出,未经处理的纤维失重最多,热稳定性最差。这是因为无定型半纤维素、蜡和非晶成分在碱处理过程中被去除,提高了纤维的热稳定性。热稳定性与其界面相容性相关,相容性越好,热稳定性越高[28]。杨君乾等[29]将复合材料经质量分数为0~7%的NaOH溶液处理之后,其残余质量先增大后减小,表明热稳定性先升高后降低,经质量分数为3%的NaOH处理后的复合材料热解后的热稳定性最高。从图9中可以看出,碱处理60 min时,残余质量达到最大,说明其相容性最好,纤维内部规整度达到最优,热稳定性达到最高。碱处理90 min和120 min后,对复合纤维中大的晶体造成了影响,导致其热稳定性变差,但二者均比未碱处理的要好。

2.8 PET/SA/FS复合纤维的远红外性能分析

图10所示为PET/SA/FS复合纤维的远红外性能。红外隐身的主要工作就是降低目标的红外辐射强度,以缩小其与背景之间的能量差。远红外发射率越小表明产品的隐身性能越好,发射率最低可低至0.73。远红外温差越大表明纺织品的蓄热性能越好。采用主波长为5~14 μm、辐射功率为150 W、直径为60 ~80 mm的面辐射源作为红外辐射源辐照被测织物,待测试样品稳定后(~15 min),记录样品的远红外发射率。远红外的国标是温差≥1.4 ℃,由图10可见,本文所制备的复合纤维的温差均高于此温度,未经碱处理的温差为2.3 ℃,经碱处理后纤维的温差最高达到了3.4 ℃。这说明气凝胶的加入大大提升了纤维的保温效果。经过120 min的碱处理之后,纤维表面的孔隙变大,导致纤维蓄热能力降低,其相对应的温升值减小。

2.9 PET/SA/FS复合纤维的导热性能分析

图11为碱处理不同时间的PET/SA/FS复合纤维的导热性能。

由图11可见,加入SiO2气凝胶和气相SiO2后,PET/SA/FS复合纤维的热导率有明显的降低,从纯PET纤维的0.089 4 W/(m·K)降低到PET/SA/FS复合纤维的0.048 1 W/(m·K)。在PET/SA/FS复合纤维经过NaOH溶液浸泡之后,PET/SA/FS复合纤维的热导率再次降低,最低降低到0.040 0 W/(m·K)。这是因为NaOH将PET/SA/FS复合纤维表面的气相SiO2刻蚀掉,在复合纤维表面制造了很多孔隙,这些孔隙的存在降低了复合纤维的导热性能。

3 结 论

本文以四氯化碳为分散介质,将SiO2气凝胶和气相SiO2与PET切粒共混,通过机械搅拌让其分散更加均匀,然后通过熔融纺丝来制备PET/SA/FS复合纤维,将制备的PET/SA/FS复合纤维在热辊上进行牵伸,然后用NaOH溶液对其进行碱处理,探究了碱处理不同时间对PET/SA/FS复合纤维的影响。得出结论如下:

(1) 随着碱溶液浓度的提高以及碱处理时间的增长,纤维表面的孔洞增多,在10%的NaOH溶液中处理120 min时,纤维表面的孔洞最多;经碱处理后形成的孔主要集中在复合纤维的表面,断面则相对光滑,说明碱处理只对纤维的表面有较大影响,并未对纤维的整体结构造成破坏。

(2) 加入气相SiO2之后,PET/SA/FS复合纤维的力学性能变差,经过碱处理之后,对纤维表面孔洞的刻蚀影响了纤维的断裂强度,从3.18 cN/dtex降低到2.40 cN/dtex。

(3) 碱处理60 min之后,PET/SA/FS复合纤维的质量损失速率增大,从2.74%提高到7.09%。

(4) 碱处理30 min之后,PET/SA/FS复合纤维的吸油倍率最高,达到1.72 g/g,PET/SA/FS复合纤维的结晶度从34.0%提高到35.0%。

(5) 远红外温差越大表明纺织品的蓄热性能越好。未经碱处理的PET/SA/FS复合纤维温差为2.3 ℃,经碱处理后纤维的温差最高为3.4 ℃。

(6) 随着碱处理时间的延长,PET/SA/FS复合纤维的热导率逐渐降低,在质量分数为10%的NaOH溶液中处理120 min后,热导率降低至0.040 0 W/(m·K),这大大提升了纤维的保温效果。

总体来看,碱处理30 min,对纤维的综合性能提升较好,纤维在有一定的断裂强度(2.83 cN/dtex)的情况下,其远红外发射率最低(0.73),并且其吸油倍率为1.72 g/g,热导率为0.042 1 W/(m·K),有较好的保温隔热效果。

参考文献:

[1] " "SARIOLU E, NOHUT S, VURUKAN D, et al. Production and characterization of recycled polyester (r-PET) blend vortex and ring spun yarns[J]. The Journal of the Textile Institute, 2020, 111(12): 1705-1712.

[2] " "HSING N, SCHUBERT U. Aerogels—airy materials: Chemistry, structure, and properties[J]. Angewandte Chemie International Edition, 1998, 37(1/2): 22-45.

[3] " "RAO A V, KULKARNI M M, PAJONK G M, et al. Synthesis and characterization of hydrophobic silica aerogels using trime-thylethoxysilane as a co-precursor[J]. Journal of Sol-Gel Science and Technology, 2003, 27(2): 103-109.

[4] " "WU D Y, WANG S S, WU C S. Textile fabrics containing recycled poly(ethylene terephthalate), oyster shells, and silica aerogels with superior heat insulation, water resistance, and antibacterial properties[J]. ACS Applied Polymer Materials, 2021, 3(6): 3175-3184.

[5] " "MAZROUEI-SEBDANI Z, KHODDAMI A, HADADZADEH H, et al. Synthesis and performance evaluation of the aerogel-filled PET nanofiber assemblies prepared by electro-spinn-ing[J]. RSC Advances, 2015, 5(17): 12830-12842.

[6] " "RASHAD A M, SELEEM H E D H, SHAHEEN A F. Effect of silica fume and slag on compressive strength and abrasion resistance of HVFA concrete[J]. International Journal of Concrete Structures and Materials, 2014, 8(1): 69-81.

[7] " "KHATER H M. Effect of silica fume on the characterization of the geopolymer materials[J]. International Journal of Advanced Structural Engineering, 2013, 5(1): 12.

[8] " "SHIBATA H, OGURA T, NISHIO K, et al. Fabrication and pore size control of large-pore mesoporous silica particles through a solvent evaporation process[J]. Silicon, 2011, 3(3): 139-143.

[9] " "VASSILIOU A A, BIKIARIS D, EL MABROUK K, et al. Effect of evolved interactions in poly(butylene succinate)/fumed silica biodegradable in situ prepared nanocomposites on molecular weight, material properties, and biodegradability[J]. Journal of Applied Polymer Science, 2011, 119(4): 2010-2024.

[10] "YE L, WU Q H, QU B J. Synergistic effects of fumed silica on intumescent flame-retardant polypropylene[J]. Journal of Applied Polymer Science, 2010, 115(6): 3508-3515.

[11] "DORIGATO A, PEGORETTI A, FAMBRI L, et al. Cycloolefin copolymer/fumed silica nanocomposites[J]. Journal of Applied Polymer Science, 2011, 119(6): 3393-3402.

[12] "MOUSAZADEGAN F, SAHARKHIZ S, MAROUFI M. Weight reduction of microfibre polyester fabric and the effect on its physical and mechanical properties[J]. Journal of the Textile Institute, 2010, 101(8): 716-728.

[13] "曹机良, 孟春丽, 曹毅, 等. 咪唑类离子液体对涤纶的碱减量加工[J]. 丝绸, 2017, 54(12): 21-25.

CAO J L, MENG C L, CAO Y, et al. Alkali deweighing processing of polyester fiber with imidazole ionic liquid[J]. Journal of Silk, 2017, 54(12): 21-25 (in Chinese).

[14] "曹机良, 孟春丽, 曹毅, 等. 烷基咪唑类双子型离子液体对涤纶织物的碱减量处理[J]. 纺织学报, 2018, 39(1): 79-83.

CAO J L, MENG C L, CAO Y, et al. Alkali deweighing of polyester fabrics using alkyl imidazolium Gemini ionic liquid[J]. Journal of Textile Research, 2018, 39(1): 79-83 (in Chinese).

[15] "DONG Z Q, CHEN G Q. Alkaline hydrolysis of polyester in the presence of ionic liquids[J]. Advanced Materials Research, 2012, 441: 661-665.

[16] "MUSALE R M, SHUKLA S R. Weight reduction of polyester fabric using sodium hydroxide solutions with additives cetyl-trimethylammonium bromide and [BMIM]Cl[J]. The Journal of the Textile Institute, 2017, 108(4): 467-471.

[17] "SOLBRIG C M, OBENDORF S K. Alkaline hydrolysis of titanium dioxide delustered poly(ethylene terephthalate) yarns 1[J]. Textile Research Journal, 1991, 61(3): 177-181.

[18] "XIE T X, ZHOU C G, FENG S Y, et al. Study of poly(methyl methacrylate-maleic anhydride)/silica hybrid materials[J]. Journal of Applied Polymer Science, 2000, 75(3): 379-383.

[19] "WEI Z H, GU Z Y. A study of one-bath alkali-amine hydrolysis and silk-fibroin finishing of polyester microfiber crepe fabric[J]. Journal of Applied Polymer Science, 2001, 81(6): 1467-1473.

[20] "NIU S H, WAKIDA T, UEDA M. Effect of heat-setting temperature on the hydrazine treatment of poly (ethylene terephthalate) partially oriented yarn[J]. Textile Research Journal, 1992, 62(10): 575-579.

[21] "GUAN G H, LI C C, ZHANG D. Spinning and properties of poly(ethylene terephthalate)/organomontmorillonite nanocomposite fibers[J]. Journal of Applied Polymer Science, 2005, 95(6): 1443-1447.

[22] "XIAO W Z, YU H M, HAN K Q, et al. Study on PET fiber modified by nanomaterials: Improvement of dimensional thermal stability of PET fiber by forming PET/MMT nanocomposites[J]. Journal of Applied Polymer Science, 2005, 96(6): 2247-2252.

[23] "DAVIES M, AMIRBAYAT J. The effect of weight reduction on the performance of a polyester-fibre satin: Bending, shear, drape, and drop[J]. The Journal of the Textile Institute, 1994, 85(3): 376-382.

[24] "YANG Y Z, GU H C. Superfine structure, physical properties, and dyeability of alkaline hydrolyzed soly(ethylene terephthalate)/silica nanocomposite fibers prepared by in situ polymerization[J]. Journal of Applied Polymer Science, 2006, 102(4): 3691-3697.

[25] "JITJAICHAM M, KUSUKTHAM B. Spinning of poly(ethylene terephthalate) fiber composites incorporated with fumed silica[J]. Silicon, 2018, 10(2): 575-583.

[26] "林海, 王泽甲, 汪涵, 等. 天然生物质材料吸油性能研究[J]. 功能材料, 2012, 43(17): 2412-2415.

LIN H, WANG Z J, WANG H, et al. The study of oil absorption of natural biomass materials[J]. Journal of Functional Materials, 2012, 43(17): 2412-2415 (in Chinese).

[27] "XIA L J, ZHANG C H, WANG A M, et al. Morphologies and properties of Juncus effusus fiber after alkali treatment[J]. Cellulose, 2020, 27(4): 1909-1920.

[28] "刘芹, 程建雯, 王亚琴, 等. 改性小麦秸秆粉/聚丙烯复合材料的性能研究[J]. 高分子通报, 2021(7): 58-64.

LIU Q, CHENG J W, WANG Y Q, et al. Properties of modified wheat straw powder/polypropylene composites[J]. Polymer Bulletin, 2021(7): 58-64 (in Chinese).

[29] "杨君乾, 张克平, 陈东胜, 等. 碱处理核桃壳粉/PVC复合材料制备与性能[J]. 塑料, 2023, 52(1): 38-43, 82.

YANG J Q, ZHANG K P, CHEN D S, et al. Preparation and properties of alkali treated walnut shell/PVC composite[J]. Plastics, 2023, 52(1): 38-43, 82 (in Chinese).

本文引文格式:

韩娜,陈永昌,沙乾坤,等. PET复合纤维的制备及其隔热性能[J]. 天津工业大学学报,2024, 43(5): 8-15,23.

HAN N, CHEN Y C, SHA Q K, et al. Preparation and thermal insulation performance of PET composite fibers[J]. Journal of Tiangong University, 2024, 43(5): 8-15,23(in Chinese).