埕海XX大位移水平井244.5 mm套管全漂浮下入研究与分析

摘" " 要:大港油田埕海XX井完钻井深3 850 m,水平位移 3 098 m,其中244.5 mm技术套管采用全漂浮工艺下深至3 485 m,中完水垂比达2.58,创造中石油244.5 mm套管漂浮下套管漂浮段长度纪录。该井311.1 mm井眼下244.5 mm套管,高水垂比的井身结构决定了较大的井筒摩阻,进而导致套管下入悬重不足、易遇阻、易黏卡等难题的发生。结合全漂浮下套管原理、下入工艺与工程配套、现场实施与应用效果评价开展了套管下入研究与分析。分析结果推荐该井身结构的大位移水平井采用全漂浮下套管工艺进行套管下入,采用全漂浮工艺不仅可以使套管悬重下入至预定深度,下入过程中大幅减少侧向压力,显著地减小下套管黏卡风险,且施工安全性大为提高。

关键词:大位移水平井;大水垂比;全漂浮下套管;比较优势

Full-floating 244.5 mm casing running at Chenghai XX extended reach"horizontal well

YANG Shuo, ZHANG Munan, ZOU Long, WANG Jianmin

Drilling" Branch of CNPC Offshore Engineering Company Limited, Tianjin 300451, China

Abstract:The Chenghai XX well drilling depth is 3 850 m and horizontal displacement is 3 098 m. The full-floating 244.5 mm intermediate casing running reaches a depth of 3 485 m with a water vertical ratio of 2.58, setting a record for the longest floating segment of 244.5 mm casing among CNPC wells. The running of a 244.5 mm casing in a 311.1 mm wellbore, combined with the high water vertical ratio of the casing program, resulted in significant friction resistance, leading to difficulties during casing running such as insufficient hook load, resistance, and sticking. Research and analysis were conducted on casing running by combining the principles of full-floating casing running, casing running techniques, and engineering support, as well as effect evaluation of on-site implementation and application. It was recommended in the result that, for extended reach horizontal wells with this kind of casing program, full-floating casing running should be ideal. With the above method, casing running can reach the designed depth with sufficient hook-load, significantly reducing lateral pressure during installation and the risk of casing sticking. Therefore, construction safety can be significantly improved.

Keywords:extended reach horizontal well; high water vertical ratio; full-floating casing running; comparative advantage

随着国内外边界石油与天然气勘探开发的不断深入,海上薄油藏大位移水平井逐渐部署。水平井卸油面积大,渗透性高,贯穿能力强,具有更大限度地提高产量和采收率的技术优势。大港油田埕海1-1区块为薄油藏高孔高渗油藏,下入244.5 mm套管可给三开储层段预留更大的裸眼及筛管尺寸,为油田后期维持日产量、采收率提供更好的基础。该区块为海上导管架丛式井布井,辐射储层砂体面积大,水平位移大,垂深浅,且薄油藏井眼轨迹的曲折度大,井径不规则,套管居中效果难保障。在下244.5 mm套管施工过程中,这些综合因素导致管柱与井壁的摩擦系数增高,采用常规下套管技术时悬重不足,因而难以顺利将套管下入井底。而采用常规漂浮下套管技术,则可以通过在大井斜部分套管串漂浮、在上部套管串内灌浆的办法减少漂浮段套管的摩擦力,与此同时也增加了上部套管的下入悬重,由此起到提高套管下深的作用。但采用大位移井常规漂浮技术会导致套管串与井筒低边的接触长度较长,因此造成套管低边侧向力较大,套管低边与井壁发生黏附卡钻风险较高,当多口井发生套管遇阻时,则会迅速发展为套管黏卡的施工事故,因此对于该类井,下套管的防范重点需由防悬重不足转变为防套管黏卡。

采用长漂浮甚至全漂浮下套管技术,运用全漂浮手段,最大限度地减少套管向低边侧向力,在套管负悬重可控的基础上,通过顶驱下压或者其他方法将244.5 mm套管下入至设计深度,是该类井顺利安全实施套管下入的有效手段。埕海XX井是部署于渤海湾埕海区块的馆陶组生产井,完钻井深3 850 m,水平位移3 098 m,其中244.5 mm技术套管采用全漂浮工艺下深至3 485 m,中完垂深1 201 m,中完水垂比达2.58,创造中石油244.5 mm套管漂浮下套管漂浮段长度纪录。本文结合该井的井身与套管结构、全漂浮下套管技术原理、全漂浮下244.5 mm套管技术工艺与工程配套、技术现场实施与应用效果评价,开展了该类井244.5 mm套管下入的研究与分析。研究结果可为该类井身结构的大位移水平井采用全漂浮下套管工艺提供依据,可提高244.5 mm套管下入施工的安全性,还可节约时效,减少后续施工风险并大幅降低技术服务费用。

1" " 漂浮下244.5 mm套管技术原理

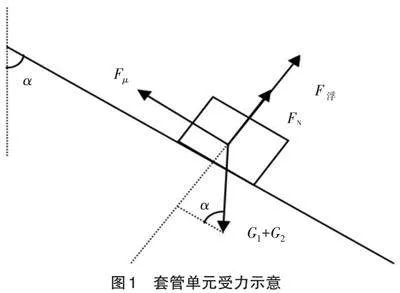

大位移井套管因自身重力作用会紧贴井眼下井壁,摩擦阻力较大,套管下入困难。将漂浮状态的套管看成微小的单元[1],则套管漂浮单元的受力示意如图1所示。

由图1套管漂浮单元受力分析可得到:

Fμ=μN=μFN" (1)

FN+F浮=(G1+G2)sinα" " "(2)

G1=ρ套gV本体" "(3)

G2=ρ内gV内腔" "(4)

F浮=ρ外gV浮筒sinα" "(5)

式中:Fμ为管柱所受摩擦力;μ为摩擦系数;N为管柱对井壁的压力;V本体为套管本体体积;V内腔为套管内腔体积;V浮筒为套管浮筒体积;FN为井壁对管柱的支持力;F浮为管柱所受浮力;G1为套管重力;G2为套管内流体的重力;ρ套为套管密度;ρ内为管柱内流体密度;ρ外为管柱外流体密度;g为重力加速度。

由式(1)~式(5)得到:

Fμ=μsinα(ρ套V本体-ρ外gV浮筒) (6)

F悬重=gV本体ρ套cosα+μgV浮筒ρ外cosα-gV本体μρ套sinα"(7)

由上述公式可以得出如下结论:第一,小井斜段,套管本体的自重越大,井口的悬重越大;第二,井斜角度越大,管柱受井筒内壁的摩擦阻力越大;第三,套管柱外流体密度越大,管柱所受摩擦力越小;第四,随着井斜角的增大,通过减小摩擦系数可显著降低套管柱所受摩擦阻力。

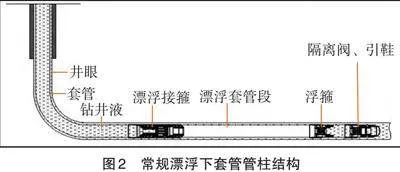

根据对大位移水平井套管难以下入的力学分析,建立了漂浮下套管技术。其技术原理(见图2)是:通过漂浮接箍和浮箍封闭一段空气介质在套管串尾部,增加漂浮接箍以下部分套管柱的浮力,减少套管柱对井壁的压力,从而降低下套管时的摩擦阻力;同时上部直井段和小井斜段套管串内灌浆(小井斜段灌浆,摩擦系数增长不明显),增加了下入悬重,由此提高套管安全下入的成功率。该技术大幅提高了套管安全下入的成功率,在国内外多个油田取得了很好的应用效果。基于力学分析,再结合套管串的有限元方法,多家钻井软件公司已形成了漂浮下套管的计算模型与软件模拟模块。

值得注意的是,从上述分析可知,在小井斜的灌浆段,由套管自重产生的垂直于井筒低边的侧向力,仍会增加套管对井壁低边的下压力。

对于水垂比大于2.0的大位移井、水平井或超长段水平井,当套管下入悬重低于套管净悬重的30%或存在黏附卡钻的风险时,适合使用常规漂浮下套管技术[2]。对于更大位移井,大尺寸套管在浅垂深、浅造斜井筒中的低居中度问题仍然较难克服,套管低边侧向力依然较大,套管低边与井壁发生黏附卡钻的风险仍然较高。漂浮1 002 m下244.5 mm套管的埕海区块YY井,在距离设计下深603 m位置发生下放遇阻,之后迅速发展为套管黏卡的事故,后续采取悬挂尾管方式进行补救。

因此,对于大位移水平井244.5 mm技术套管的下入问题,急需把思路从“克服摩阻、下入钩载不足”转变到“克服摩阻、提供适量钩载、防套管黏卡”上,并具体通过采用增长漂浮段、全漂浮(全套管串不灌浆)下套管技术措施,从根本上解决上述问题。

2" " 埕海XX井下入244.5 mm套管的施工难点分析

2.1" " 轨迹设计及井身结构

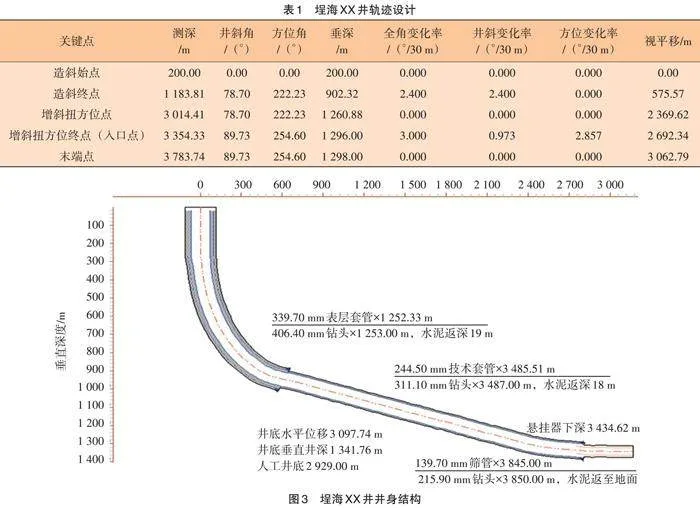

埕海XX井轨迹设计及井身结构见表1、图3。

2.2" " 摩阻预测分析

利用Landmark公司的钻井工程设计和分析软件WellPlan“摩阻与扭矩分析”模块,可对井身结构、轨迹条件、摩阻系数、钻井液性能、套管结构等综合条件下的摩阻进行预测计算。主要条件为:其一,实际或设计井身结构,包含一开套管下深、套管内径,二开钻头尺寸与经验井眼扩大率;其二,实际或设计轨迹,包含井斜、方位、轨迹插值计算方法等;其三,表层套管内的摩阻系数值,裸眼段不同地层的摩阻系数赋值;其四,钻井液密度、钻井液体系对应流体模型的选择、流变参数值;其五,下入套管串的钢级、壁厚、漂浮段长度等。

确定上述条件(或影响因素)后,可借助WellPlan的“摩阻与扭矩分析”模块,模拟计算套管下入过程中的井口钩载。在这些条件因素里,一开套管下深、井眼扩大率、轨迹平滑度是可优化项;钻井液性能在设计范围内可进行微调优化;表层、技术套管选型是先期配套项,基于可选范围可微调;套管内、裸眼段的摩阻系数值是特定钻井液体系内的范围值,为可优化项,目标值应趋近钻井液体系的最小值;漂浮段长度为工艺选择量,可进行设计调整。

2.3" " 套管下入设计模拟

在软件计算模型中,对可调整项进行极优筛选后,再通过设定裸眼段差、中、好三种摩阻系数值和不漂浮、不同漂浮段长、全漂浮等工况,对244.5 mm套管的下入进行设计模拟。

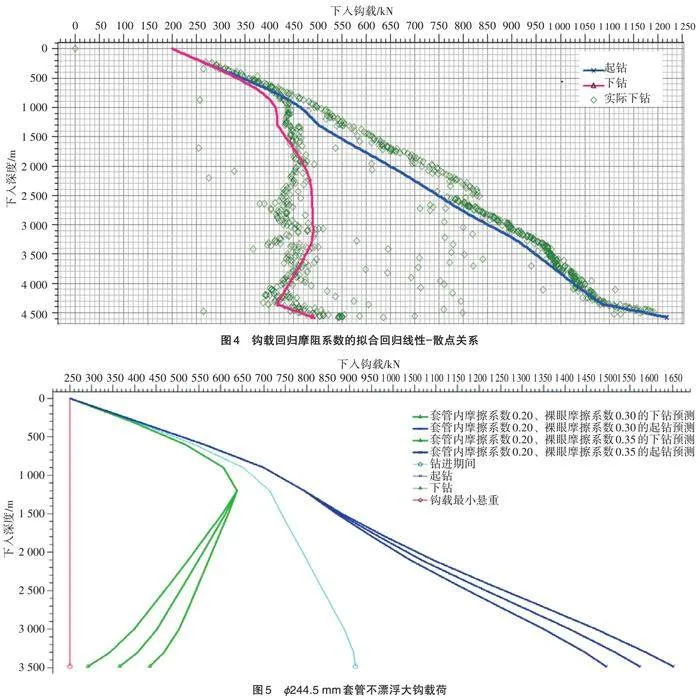

顶部驱动载荷取250 kN,全井灌满泥浆下套管。模拟管内摩阻系数取0.20,管外摩阻系数为0.30~0.40,该摩阻系数值可通过通井的钩载值与软件计算值进行回归,取得的系数取值范围为0.20~0.40,拟合回归线性散点关系见图4,顶驱净重取250 kN,套管下入过程中大钩载荷如图5所示。

通过计算,可以得到不同摩阻系数条件下ϕ244.5 mm套管下入至3 486 m位置时的下放载荷,具体见表2。在管外摩阻大于0.40时,套管下至井底载荷将会小于静载的30%,采用常规套管下入工艺将ϕ244.5 mm套管下入至3 486 m,存在较大风险,并且自下入3 000 m后摩阻影响趋势变大,增加了套管下入的遇阻风险。

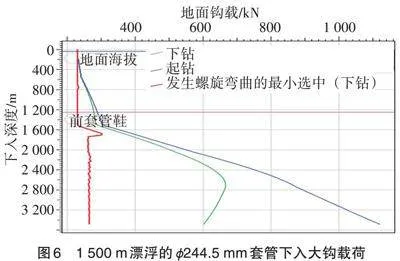

对采用漂浮下套管方式进行模拟计算,为减小中途下入难度,进行了空气段长度的优选计算,顶部驱动载荷取250 kN,泥浆密度取1.18 g/cm3;对不同摩擦系数进行模拟,管内/管外摩擦系数分别取值为:0.20/0.30、0.20/0.35、0.20/0.40,采用不同空气段长度(1 200~2 300 m)的漂浮方案进行计算分析。在管内/管外摩擦系数取值为0.25/0.35、空气段长度为1 500 m时,ϕ244.5 mm套管下放的漂浮钩载分析如图6所示。

采用1 500 m以内的漂浮长度,全程下入载荷均大于静载的30%,理论上可以将套管下入至设计井深,但区块前期作业2口井发生套管遇阻并迅速发展为套管黏附卡套管事故,分析为侧向力原因导致套管持续贴边与压紧,最终迅速黏附。因此,套管侧向力消减为重点风险防范因素,这可通过多漂浮段长度的调整使侧向力维持较低值水平,从而提高套管下入的安全性。空气段长度1 500、2 300 m和全漂浮工况下侧向力分析如图7所示。

经分析,漂浮1 500 m时,分段侧向力分别达到了5 000、1 200、1 100 N,漂浮2 300 m时,分段侧向力仅为1 100、700、200 N,全漂浮时分段侧向力为1 200、670、200 N。可见,较短漂浮段,在井深1 250 m~井底,承受较明显的侧向力,采用长漂浮或者全漂浮可减少侧向力45%~80%,在减少套管黏附卡钻风险方面效果明显。

再对比全漂浮工艺和长漂浮工艺,全漂浮工艺尽管在下入钩载上小于长漂浮,但通过顶驱附加载荷的下压,仍具备套管下入的钩载条件。长漂浮工艺仍需要使用漂浮接箍工具,该工具分为传统机械滑套式与破裂盘式,机械滑套式的铝制附件在大位移水平井内由于大井斜因素,三开钻磨过程中不可避免地会出现偏磨,造成铝制附件的残余,给后续三开钻完井施工造成很大的卡钻、蹩扭风险,使用机械滑套式的漂浮下套管工艺出现了多次卡钻具、通井遇阻、蹩停顶驱等井下复杂情况;破裂盘式漂浮接箍,由于破裂盘尺寸大、厚度大,破碎后易造成浮鞋、浮箍套管循环通道的堵塞,给后续循环、固井造成施工风险[3]。全漂浮下套管工艺不使用漂浮接箍,这为后续作业时提高时效、提高作业安全性创造条件。

3" " XX井全漂浮下244.5 mm套管技术分析与工艺配套

基于上述理论分析与计算,对全漂浮下套管搭建工艺配套。

3.1" " 套管选型

根据井身结构的基本设计进行套管选型,对套管强度进行校核,主要校核抗外挤强度、套管轴向受力的正弦螺旋屈曲。在强度校核的基础上,根据全漂浮受力分析,为增大套管下入钩载,可在上部小井斜段采用壁厚较厚套管。

3.2" " 套管附件选型

选择反向承压能力合格的浮鞋及浮箍,为增加全漂浮的可靠性,可选择浮鞋+双浮箍。为加强套管串在长裸眼段、井眼不规则井段、大狗腿井段的通过能力,可选用偏心旋转浮鞋,增大套管的裸眼可通过性。

优化套管扶正器数量及安放方式,使用整体式螺旋弹性扶正器、刚性直流滚轮扶正器、半刚性扶正器的复合安放方式,针对水平段、造斜段、储层段、长稳斜段不同的固井风险进行扶正器的合理优化,提高套管居中度[4]。半刚性扶正器具有以下物理特性:低摩擦力的特性,在井下运动时的摩擦力小、耐磨损、坚固耐用的特点,且机械性能在高温220 ℃条件下稳定性强[5]。

3.3" " 简易顶驱下压工具

经软件模拟计算,全漂浮下套管实际下入钩载比计算载荷小50~100 kN,且伴随裸眼井壁与套管壁的逐渐接触,侧向力作用下的静启动摩阻逐渐增大,体现在套管单根上扣后,提出套管卡瓦开始下放套管时套管串惯性小、启动慢。因此在钩载的理论计算满足下入的条件下,仍需提供一定的下压力。顶驱重力为130 kN,开发简易顶驱下压工具,可克服套管串轻微遇阻、摩阻畸高点、静启动等条件下的钩载衰减,利用顶驱重力提供附加下压力。全漂浮下244.5 mm套管工艺配套工具见图8。

4" " 现场实施效果与应用评价

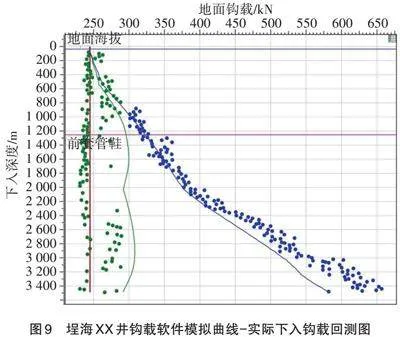

埕海XX井是部署于渤海湾埕海区块的馆陶组生产井,完钻井深3 850 m,水平位移3 098 m,其中244.5 mm技术套管采用全漂浮工艺下深至3 485 m,中完垂深1 201 m,中完水垂比达2.58,创造中石油244.5 mm套管漂浮下套管漂浮段长度纪录。该井通过软件模拟计算,对套管串结构进行优化,采用三种不同壁厚(11.99、11.05、10.03 mm)套管、不同段长的下入结构,满足了下入钩载要求,并克服了套管屈曲问题,采用偏心旋转浮鞋和不同扶正器的合理安放提高了通过性与套管居中度,在理论计算采用裸眼摩阻系数0.35的基础上,实际通过钻井液携砂、井壁润滑的改善、通井井壁稳定性的巩固,使得实际套管下入时裸眼摩阻系数优化到0.25,提高了套管下入安全冗余。实际下入钩载散点数据与软件模拟钩载对比见图9。

该井在施工过程中套管下入顺利,仅用时26 h,且减少中完时间及辅助时间近20 h,充分证明了大位移水平井244.5 mm套管全漂浮下入研究及分析的正确性与可实施性。

5" " 结束语

专业软件分析表明,对于311.1 mm井眼下244.5 mm套管的大位移水平井,可采用全漂浮下套管工艺下入。第一,通过合理设计一开套管的下深,良好控制井眼井壁的润滑,从而减小全井的摩擦阻力。第二,通过合理选择套管结构以提供尽可能高的下入悬重和控制较低的负悬重安全冗余;借助工具实现一定的顶驱下压,为套管提供下入的附加驱动力。第三,通过高效通井与循环,保证井筒的清洁与通畅;通过匹配钻井液性能,保证井筒稳定性;通过合理的套管附件选型,形成较好的套管串引导性;结合活动套管,以克服大位移井裸眼段较长与曲折度的影响。基于上述3种途径和关键点的控制,可进行有效的全漂浮下套管分析与风险控制。

本文针对埕海XX井开展了套管下入分析研究,最终该井的现场套管下放过程钩载变化趋势、套管下入井底的钩载值与分析结果符合,套管下入施工过程顺利,较好地验证了上述研究及分析结果的正确性,为后续大位移水平井套管安全、高效下入奠定了技术基础。

参考文献

[1]" 肖洋,宗庆伟,李榕,等.漂浮下套管技术在川西长裸眼水平井的试验[J].钻采工艺,2022,45(5):34-38.

[2]" 刘甲方,刘春全,艾志久,等.浅谈大位移井下套管技术的现状与发展[J].石油矿场机械,2008,37(4):17-20.

[3]" 江乐,梅明佳,段宏超,等.华H50-7井超4000m水平段套管下入研究与应用[J].石油机械,2021,49(8):30-38.

[4]" 焦亚军,陈安环,何方雨,等.漂浮下套管技术在浅层页岩气水平井中的应用及优化[J].天然气工业,2021,41(S1):177-181.

[5]" 金勇.全漂浮旋转下套管技术在南海某油田的应用[J].化工管理,2022(17):157-160.

作者简介:

杨" " 硕(1984—),男,天津人,高级工程师,2008年毕业于中国石油大学(华东)船舶与海洋工程专业,目前主要从事海上石油钻井专业工作。Email:yangshuo.cpoe@cnpc.com.cn

编辑:林" " 鲜