飞秒激光与金刚石相互作用机理仿真和实验研究

摘要:为了探究飞秒激光与金刚石的相互作用机理,本研究针对化学气相沉积法制备的单晶金刚石,基于COMSOL Multiphysic仿真软件,采用能量守恒公式和傅里叶热传导定理公式,建立基于温度场的飞秒激光加工单晶金刚石仿真模型,研究激光平均功率、激光扫描速度、激光重复频率和激光脉冲有效个数四个影响因素对金刚石流道宽度和深度形貌的影响规律。并搭建了飞秒激光加工实验平台,测试结果与仿真结果进行对比。结果表明:飞秒激光多脉冲加工金刚石,作用过程分三个阶段:弱烧蚀石墨化阶段、强烧蚀气化阶段以及稳定阶段。获得飞秒激光系统的最佳加工参数:平均功率(Pavg)为5 ~ 10 W,重复频率(f)为50 ~ 200 kHz,正焦,光斑重叠率为63% ~ 85%,脉宽最小。

关键词:单晶金刚石;飞秒激光烧蚀;温度场

中图分类号:TG70 文献标志码:A 文章编号:1001-2443(2024)04-0326-07

引言

单晶金刚石因其传热性能优异、莫氏硬度极高、化学稳定性强、光学带隙极宽等特性被广泛应用于大功率器件散热[1]、加工刀具行业[2]、大功率激光器的器件[3],以及半导体衬底行业[4]等。在加工领域,金刚石作为超硬刀具,是机床加工的理想刀具,金刚石刀具的磨损远小于其它材料刀具的磨损。而在光电子领域,针对大功率的发热器件,采用金刚石材料表面加工微结构,能达到更好的散热效果[5]。Granados等[6]采用微加工的方法在金刚石表面制备了光栅形状的微结构,达到了降低高功率激光反射率的目的。微纳结构结合金刚石的应用受到了广泛的关注,因此国内外学者的研究向金刚石微纳结构靠拢。由于金刚石硬度最高,传统的加工方法如数控加工、组装法或者化学腐蚀法均无法满足金刚石微纳结构的加工要求。金刚石的加工只能依赖于聚焦离子束和激光束加工,而激光凭借极高的峰值功率、精确的损伤阈值、极小的热影响区、高的加工精度,以及适合于各种难加工超硬材料的特点,成为科研人员关注的焦点。

目前采用的脉冲激光主要有纳秒激光、皮秒激光和飞秒激光。纳秒激光是目前使用最广泛的一种激光,具有加工效率高的优点,加工效率基本达到粗加工的效率[7],但纳秒激光由于脉冲作用时间较长,材料与激光相互作用的过程中热影响明显,导致加工质量比较差[8],纳秒激光主要用于金刚石材料的粗加工[9],不适合微结构的加工。基于热影响的问题,超快激光被应用于金刚石微结构的加工,超快激光主要指皮秒激光和飞秒激光,激光的脉宽很短,分别达到了10-12 s和10-15 s,由于脉冲极短,能量被压缩在极短的时间内爆发,因此峰值功率很高,实现在极短时间内金刚石材料的去除,因此边缘的热影响区很小[10-11]。飞秒激光由于脉冲宽度比皮秒激光低了三个量级,因此飞秒激光的峰值功率更高,去除效果更好[12]。董志伟等[13]采用不同光源进行了对比测试,结果表明飞秒激光的效果最好。Sun等[14]采用公式推演的方法计算了飞秒激光加工金刚石的烧蚀阈值,且采用能谱分析的方法表征了加工后的金刚石微结构。

金刚石与激光的相互作用研究主要是关于金刚石的损伤情况和微结构的加工。但是关于飞秒激光与金刚石相互作用的温度场情况和实验测试报道较少。本文针对化学气相沉积法制备的单晶金刚石,基于COMSOL Multiphysic仿真软件,建立基于温度场的飞秒激光加工单晶金刚石仿真模型,并搭建了飞秒激光加工实验平台,从仿真和实验两个方面研究了激光平均功率、激光扫描速度、激光重复频率和激光脉冲有效个数四个影响因素对金刚石流道宽度和深度形貌的影响规律。

1 仿真模型

1.1 物理作用过程理论分析

飞秒激光作用在金刚石材料上,激光的能量分为三部分:反射、投射和吸收,之间的能量关系如下所示:

[ER+Ea+Et=E0] (1)

[ERE0+EaE0+EtE0=1] (2)

式中,[ER]表示金刚石反射的能量(J),[Ea]表示金刚石吸收的能量(J),[Et]表示金刚石透射的能量(J),[E0]表示总能量(J)。

上述公式相应的反射率、透射率以及吸收率相互关系如下:

[R+A+T=1] (3)

式中,R为金刚石反射率,A为金刚石的吸收率,T为金刚石透射率。

飞秒激光与金刚石作用的过程是一种典型的热作用过程,相互作用之间存在多种方式,包括熔化、汽化、产生小孔和等离子云等。

1.2 计算模型

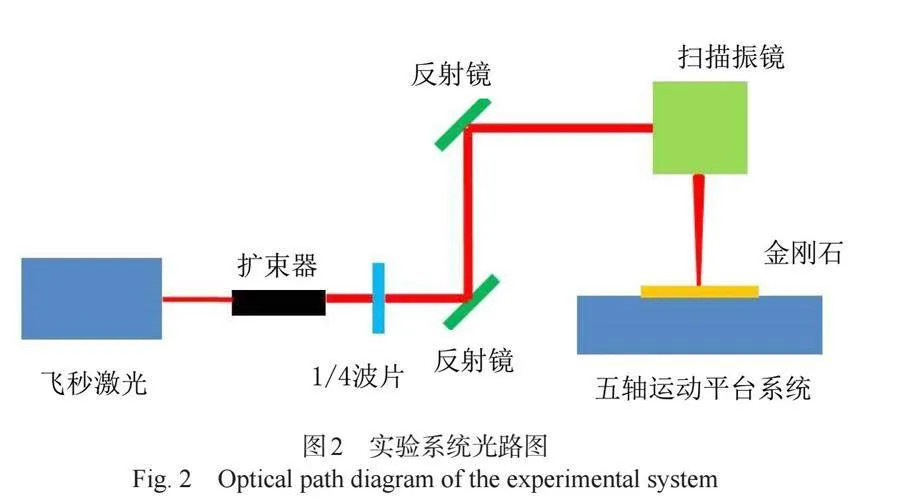

金刚石受激光辐照的模型如图1所示。图1(a)为模型的几何形状,其中,x表示金刚石的长度方向,y表示金刚石的宽度方向,z表示金刚石的高度方向,Ad表示微槽深度,Aw表示微槽宽度,[ω0表示]激光光束束腰半径, vs表示扫描速度,t表示扫描时间。飞秒激光沿z轴方向传播,作用在金刚石材料上。模拟选取一个三维金刚石,几何尺寸为100 μm×100 μm×300 μm,网格划分如图1(b)所示。

将单脉冲飞秒激光的残余能量视为一个面热源,其热量通过热传导传递给周围晶格,采用三维热传导方程研究多脉冲加工的温度场问题。利用COMSOL Multiphysic有限元软件建立热积累模型,计算热量和温度随时间的变化规律,阐明加工参数(脉冲能量、重复频率、扫描速度等)与热积累温度的关系。

为了尽可能的反应实际情况并有效地简化问题,现提出以下假设:(1)环境温度为293K;(2)材料的导热性能是均匀且各向同性;(3)忽略固相之间的转换对温升规律的影响。

在COMSOL中选用固体传热接口,内置的三维基于经典傅里叶热传导定理来描述瞬态的热传导:

[ρCp∂T∂t+∇·-k∇T+ρCpu·∇T=Q] (4)

其中,[ρ]为物质的密度,[Cp]为比热容,[∂T∂t]为温度变化率,[∇]为梯度算子,k为热导率,[∇T]为温度的梯度,[u]为流体速度,[Q]为热源。

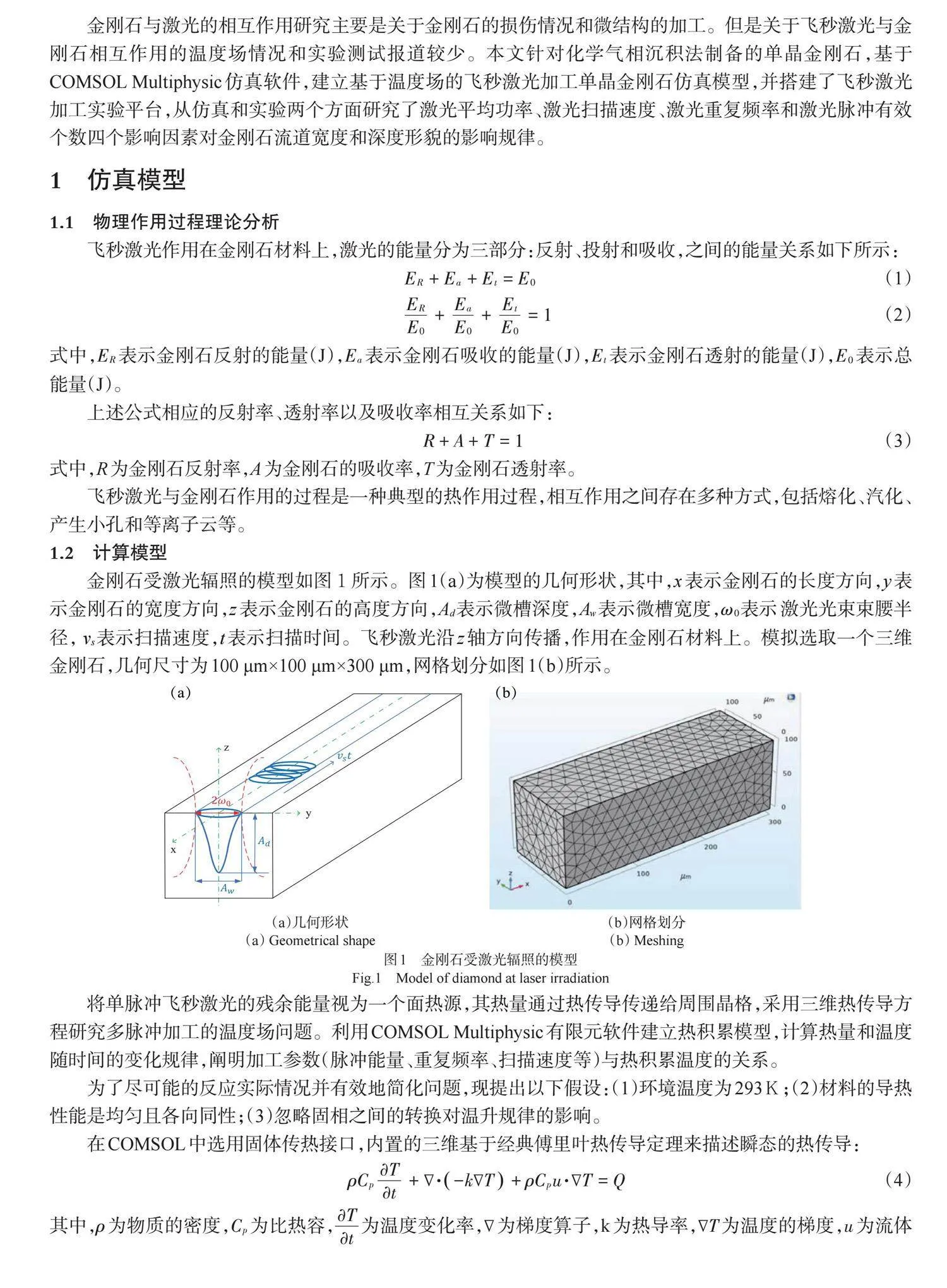

将单脉冲激光的残余能量看作一个呈高斯分布的面热源,如式(5)所示:

[Q=2PAπr2bexp {-2x-vst2+y-y02r2b}·exp (-Az)-hc(T-T0)] (5)

其中,[P]为入射激光平均功率,[rb]为有效激光光斑半径,[vs]为激光扫描速度,[hc]为传热系数,[T0]为环境温度。

脉冲激光热流方向垂直于介质上表面,对于式(4),为获得方程的唯一解,需要附加一定的边界条件和初始条件,假设在脉冲激光辐照时,材料底部和侧面区域为绝缘。

接口采用自由变形接口,在一侧(绝缘侧),指定的变形确保边界不会发生位移。在域的另一端,指定法向网格速度条件执行以下方程,即材料去除率,如式(6)所示。

[v=Qρ·Hs] (6)

其中,[ρ]为金刚石的密度,[Hs]为金刚石升华热,[Q]表示之前定义的烧蚀热通量边界条件计算的热通量。

2 实验

2.1 实验条件

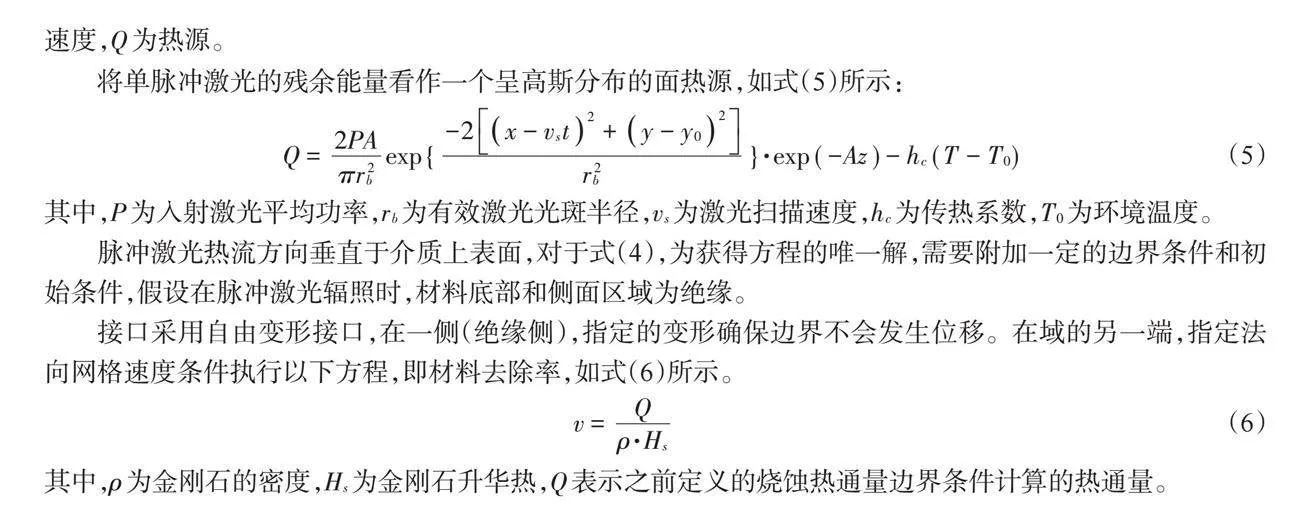

本研究采用的飞秒激光系统如图2所示,激光光源采用立陶宛的Pharos飞秒激光器,激光器为红外输出,输出的最大平均功率20 W,激光波长1030 nm,脉冲宽度270 fs,重复频率1l7PtBhUFXLllxnVCDeV/9A==~1000 kHz可调,光斑模式为TEM00,光束质量M2<1.2。采用振镜扫描系统加工金刚石样品,激光光源发出飞秒激光首先经过扩束器(1-8x可调)进行扩束准直,之后经过1/4波片以及反射镜,最后进入振镜系统,经聚焦到金刚石表面。系统采用五轴运动平台对样品进行定位,具体的加工流程为:样品装夹在样品台上,借助五轴运动平台系统进行位置定位,移动到指定的加工位置,依据提前预设的数模图形,扫描振镜控制激光束进行加工,完毕后移动到下料位置取件。

2.2 材料

实验采用的是CVD单晶金刚石,金刚石的尺寸为5×5×0.5 mm3。

2.3 检测和表征

采用基恩士3D轮廓测量仪(VR-6000)对微流道宽度深度进行测量,表征微流道形貌等特征。

3 结果与讨论

3.1 不同激光平均功率对金刚石微槽的影响

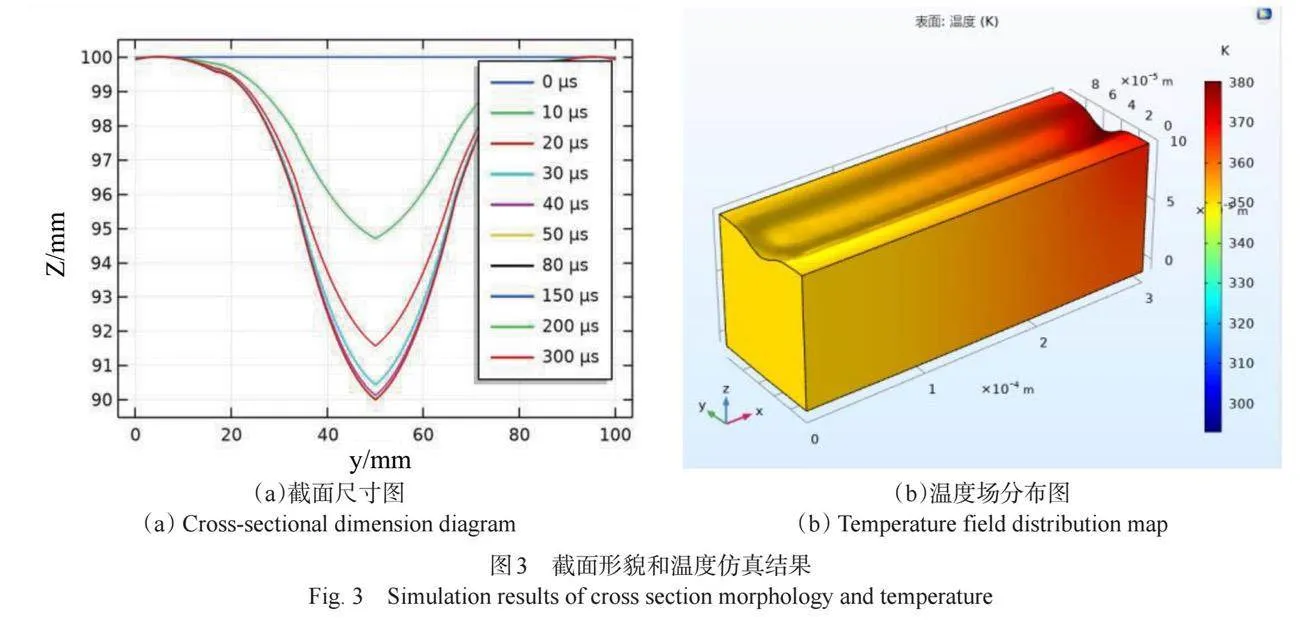

为了研究不同激光平均功率对微槽宽度和深度的影响规律,采用理论与实验相对比的方法。仿真模型得到的结果如图3所示,采用参数为:平均功率3 W,激光重复频率100 kHz、激光离焦量0 mm、扫描速度1m/s,脉冲宽度270 fs。图3(a)为截面尺寸图,其中横轴为宽度方向,纵轴为深度方向,图标为不同瞬态时间下的流道截面变化图。可以看出,激光加工的微流道截面为倒三角形状,随着加工时间增大,流道的宽度略微增大,深度大幅度增大,在0 ~ 20 μs时间范围内,流道的深度增长快速,在20 μs以后流道深度的增大变缓,直到300 μs达到稳定。图3(b)为流道的温度场分布图,激光作用区域的温度最高,激光作用区域以外温度迅速下降,最高温度380K,由于飞秒激光的热作用较小,温度相应较低。

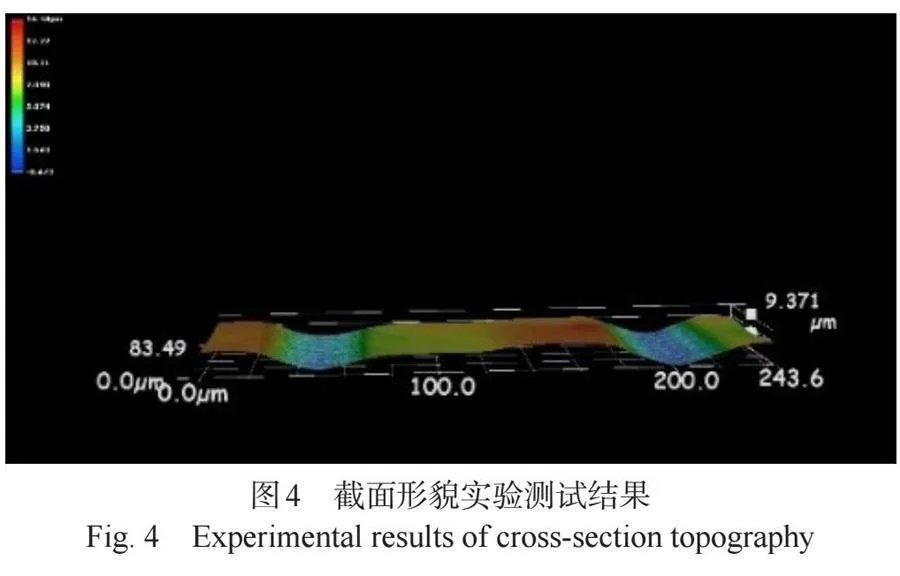

采用实验得到的测试结果如图4所示,采用参数为:平均功率3 W,激光重复频率100 kHz、激光离焦量0 mm、扫描速度1 m/s,脉冲宽度270 fs。可以看出,与仿真结果相似,激光加工的微流道截面为倒三角形状,宽度和深度的变化趋势与仿真结果类似。

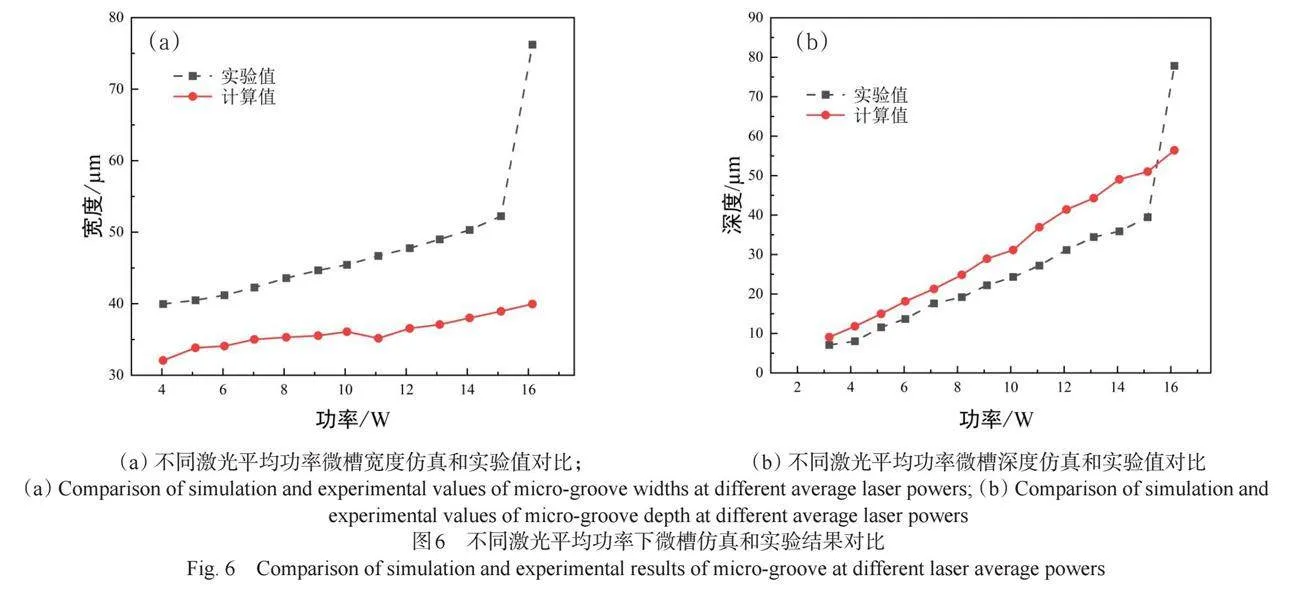

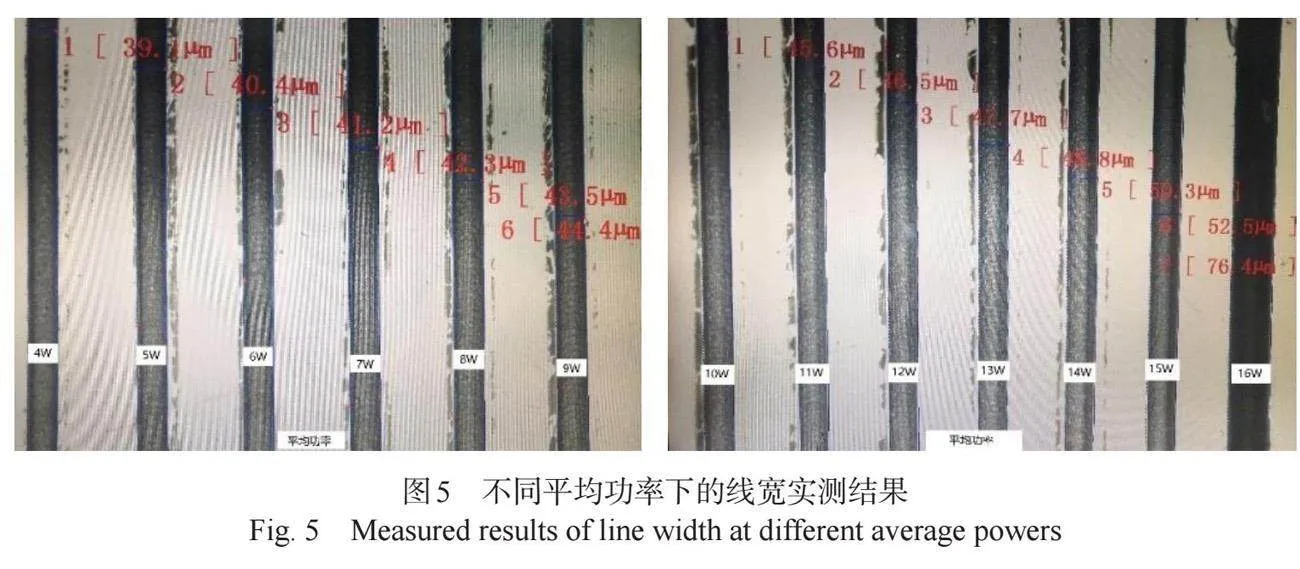

图5所示为不同功率下实验测试的流道宽度结果,图6为微槽的仿真和实验结果对比,可以看出,两种结果微槽的宽度和深度变化趋势一致,平均偏差为6%。随着激光功率的增加,深度增大,宽度变化较小。当激光功率较小时,飞秒激光与金刚石材料相互作用方式以气化为主,激光能量的作用力较小,金刚石材料主要发生石墨化的转变,颜色逐渐由单晶的无色变为黑色。随着激光功率的逐渐增大,脉冲能量逐渐累积,金刚石材料加工区域颜色变深,且边缘出现崩边等现象,因此激光的功率不易太高,合适的功率范围为5~10 W。

3.2 不同激光扫描速度对金刚石微槽的影响

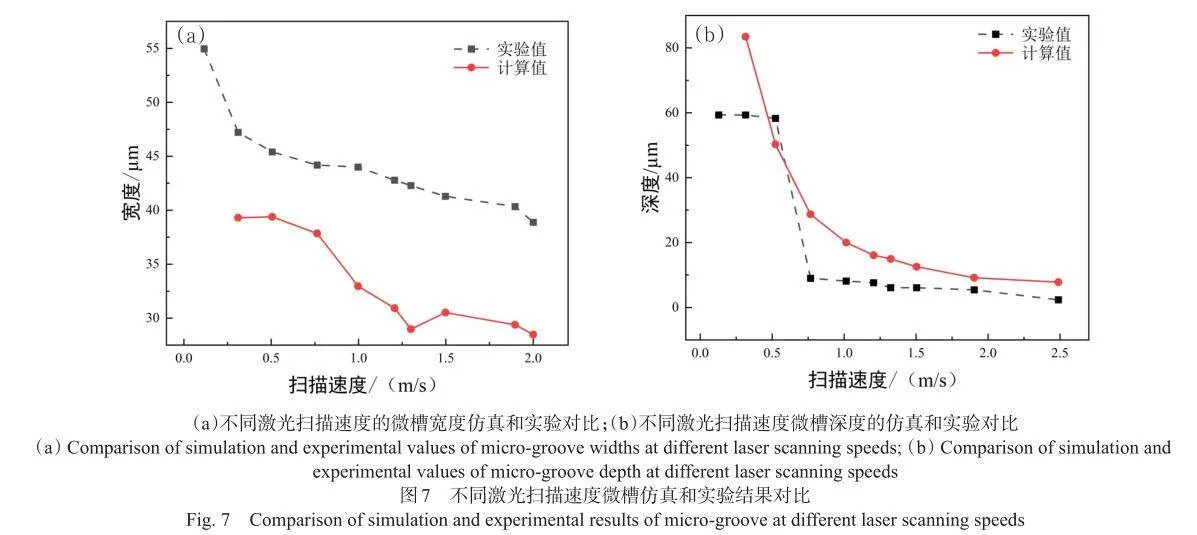

为了研究不同激光扫描速度对金刚石微槽的影响,固定重复频率100 kHz,脉宽230 fs,平均功率8 W,光斑半径为26 μm,依次改变激光扫描速度0.1,0.3,0.5,0.75,1,1.2,1.3,1.5,1.9,2.5 m/s。将仿真计算结果与实验结果对比,得到不同激光扫描速度的微槽深度和宽度的仿真和实验对比图,如图7所示。

由图7可以看出,保持激光功率一致的情况下,扫描速度减小,微结构的加工深度增大,微结构的宽度几乎没有变化,这是因为扫描速度减小,激光脉冲之间的重叠率增大,金刚石材料上的能量密度增大,因此加工去除的深度变大,而光斑的尺寸大小一直保持不变,微结构的宽度变化不明显。图7表明,仿真计算和实验结果相差不大,其中微槽宽度平均偏差为15%,微槽深度平均偏差为5%。

3.3 不同激光重复频率对金刚石微槽的影响

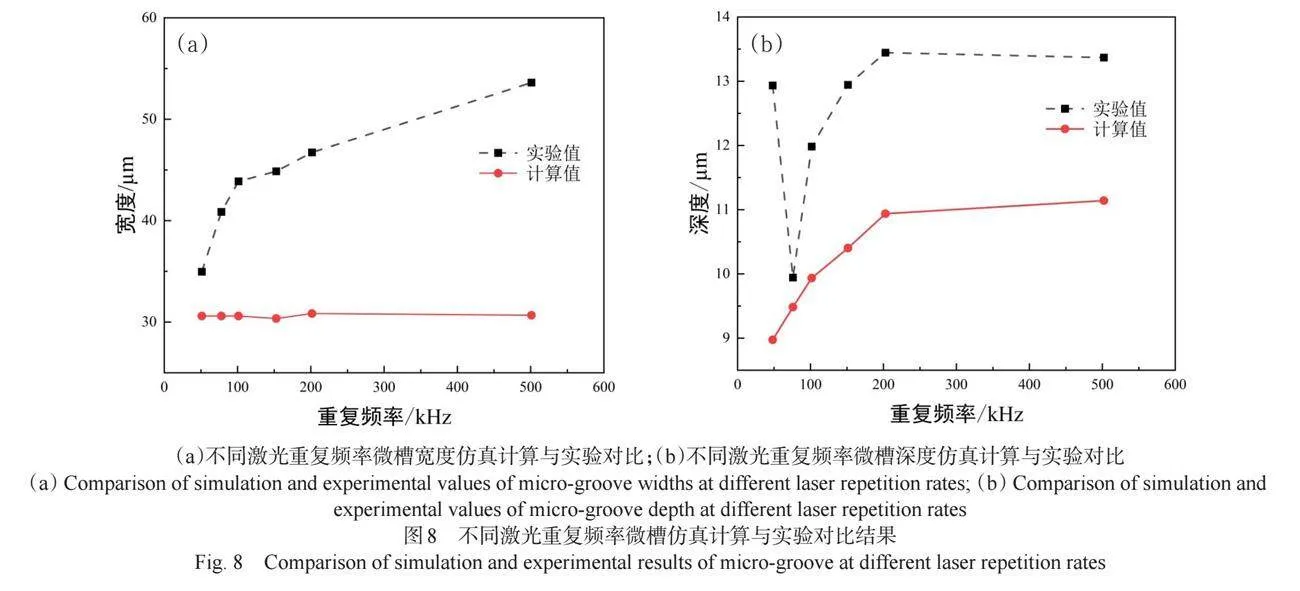

为了研究激光的重复频率对飞秒激光加工金刚石的影响规律。实验中保持激光功率为1 W、激光离焦量为0 mm、扫描速度为1 m/s,依次改变激光重频50、75、100、150、200和500 kHz。将测试结果与仿真结果进行对比,得不同重复频率下的仿真计算与实验对比结果图,如图8所示。

对比结果显示,微槽宽度和深度受激光重复频率的影响不大。当激光重复频率达到200 kHz时,微槽深度基本趋于稳定,理论计算与实验结果偏差为13%。微槽宽度计算值随激光重复频率的增大基本保持不变,但实验值随激光重复频率的增大而增大,理论计算与实验结果偏差为35%。

3.4 不同有效脉冲个数对金刚石微槽的影响

在相互作用过程中,脉冲是以累积的方式作用在金刚石表面上,不同的脉冲累积时间和效应导致金刚石微槽形貌和尺寸变化,因此脉冲的累积效应对金刚石微槽研究至关重要。由于在加工过程中采用振镜扫描的方式,激光脉冲沿扫描路径高速移动,脉冲之间存在重叠率,因此对于同一加工位置,脉冲累积不是简单的数量相加,而是考虑扫描速度后的有效脉冲个数的累积。有效脉冲数[N]与重复扫描次数[k]、激光光束半径[ω0]、激光扫描速度[v]、重复频率[f]的关系如下:

[N=k2ω0vf] (7)

由(7)式可知,有效脉冲数由激光重复频率、扫描次数和扫描速度决定。

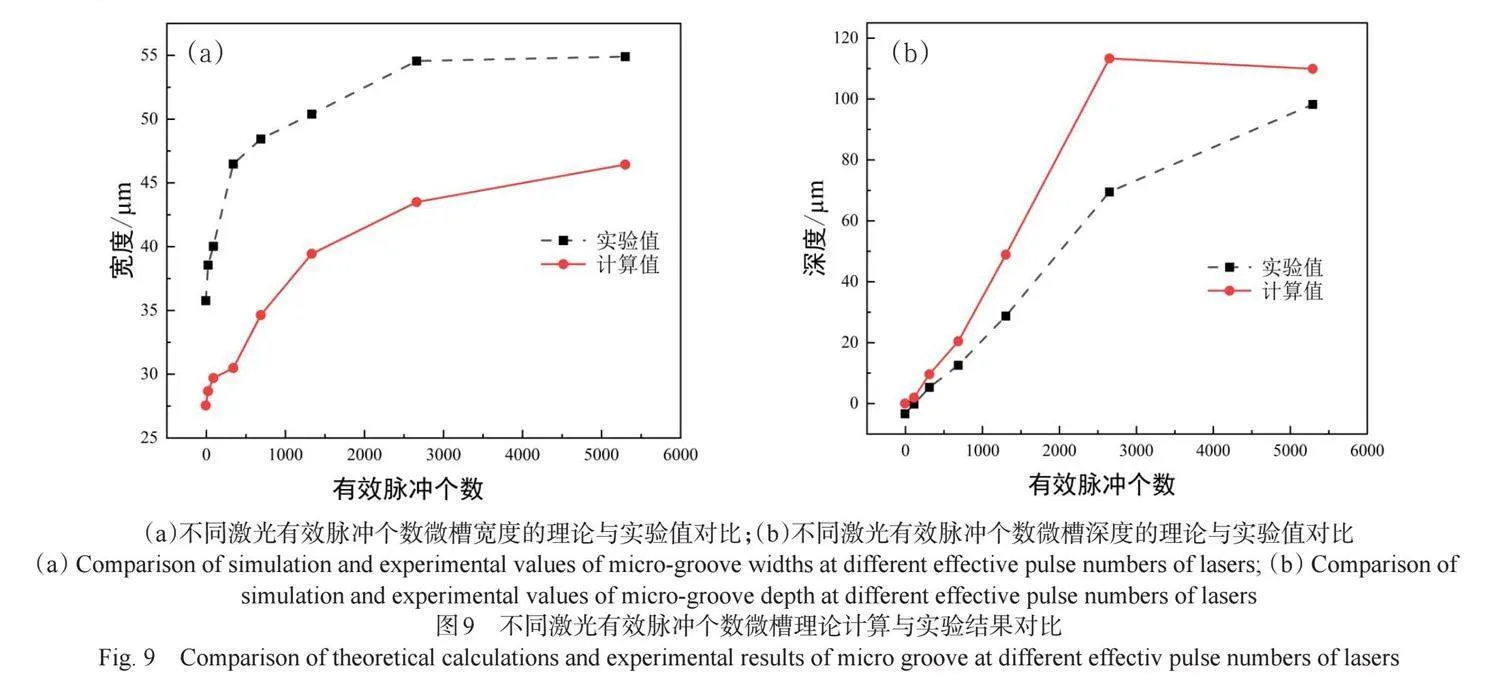

实验中,固定激光器的重复频率在f=100 kHz,激光光束束腰半径[ω0]固定不变为26.257 μm,扫描速度v=2 m/s,将激光扫描次数依次设置为1、8、32、125、250、500、1000、2000次,采用激光平均功率10 W划线。将测试结果与仿真结果进行对比,得到平均功率10 W的不同激光有效脉冲个数的仿真和实验微槽尺寸对比图,如图9所示。

在有效脉冲作用个数较少的情况下,激光脉冲的累积效应不明显,飞秒激光与金刚石相互作用的作用力较小,加工处于弱烧蚀阶段,主要的相互作用方式为石墨化,由于激光与金刚石的相互作用力较小,因此加工的深度较浅。当有效脉冲个数逐渐增多,激光脉冲的累积效应加强,飞秒激光与金刚石相互作用的作用力变大,飞秒激光引起了材料内部的相爆炸等反应,由弱烧蚀逐渐变成强烧蚀,石墨化阶段转变为气化阶段,这个阶段开始出现边缘崩边等缺陷,直到微槽的结构稳定形成,深度和宽度不再变化。对比结果显示,有效脉冲个数N<3000时,微槽宽度和深度变化较快,当N>3000时,变化缓慢,趋于稳定,且宽度最大偏差为6.9%,深度最大偏差为15%。

4 结论

本文分别从实验和理论仿真方面进行了激光平均功率、激光扫描速度、激光重复频率和激光有效脉冲个数四个影响因素对金刚石的影响研究。得到了最佳加工参数:平均功率Pavg为5 ~ 10W,重复频率f为50 ~ 200 kHz,正焦,光斑重叠率63% ~ 85%,脉宽最小。分别从实验和理论仿真方面进行了多脉冲加工对金刚石流道宽度和深度形貌的变化,流道宽度最大偏差为6.9%,深度最大偏差为15%。

参考文献:

[1] OKAMOTO Y, OKADA A, KAJITANJ A, et al. High surface quality micro machining of monocrystalline diamond by picosecond pulsed laser[J]. CIRP Annals, 2019, 68(1): 197-200.

[2] LI G, RAHIM M Z, PAN W, et al. The manufacturing and the application of polycrystalline diamond tools - A comprehensive review[J]. Journal of Manufacturing Processes, 2020, 56: 400-416.

[3] WILDI T, KISS M, QUACK N. Diffractive optical elements in single crystal diamond[J]. Optics Letters, 2020, 45(13): 3458-3461.

[4] UMEZAWA H. Recent advances in diamond power semiconductor devices[J]. Materials Science in Semiconductor Processing, 2018, 78: 147-156.

[5] NAQIUDDIN N H, SAW L H, YEW M C, et al. Overview of micro-channel design for high heat flux application[J]. Renewable and Sustainable Energy Reviews, 2018, 82: 901-914.

[6] GRANDOS E, MARTINEZ CALDERON M, GOMEZ M, et al. Photonic structures in diamond based on femtosecond UV laser induced periodic surface structuring (LIPSS)[J]. Optics Express, 2017, 25(13): 15330-15335.

[7] KONONENKO V V, KONONENKO T V, PIMENOV S M, et al. Effect of the pulse duration on graphitisation of diamond during laser ablation[J]. Quantum Electronics, 2005, 35(3): 252.

[8] ZHANG Z, ZHANG Q L, WANG Q W, et al. Investigation on the material removal behavior of single crystal diamond by infrared nanosecond pulsed laser ablation[J]. Optics & Laser Technology, 2020, 126: 106086.

[9] KUMAR S, KUMAR A, KOTHIYAL A D, et al. A review of flow and heat transfer behaviour of nanofluids in micro channnel heat sinks[J]. Thermal Science and Engineering Progress, 2018, 8: 477-493.

[10] YANG Q, ZHAO J, HUANG Y, et al. A diamond made microchannel heat sink for high-density heat flux dissipation[J]. Applied Thermal Engineering, 2019, 158: 113804.

[11] SUNDARAM S K, MAZUR E. Inducing and probing non-thermal transitions in semiconductors using femtosecond laser pulses[J]. Nature Materials, 2002, 1(4): 217-224.

[12] XIONG B, CHEN G Y, YIN J, et al. Experimental research on conical array of single crystal diamond based on femtosecond laser[J]. Applied Laser, 2018, 38: 270.

[13] 董志伟, 张伟斌, 郑立威, 等. 利用飞秒激光和纳秒激光脉冲加工金刚石[J]. 红外与激光工程, 2015, 44(3): 893-896.

[14] SUN Y, DOU J, XU M X, et al. Research on the mechanism of micromachining of CVD diamond by femtosecond laser[J]. Ferroelectrics, 2019, 549(1): 266-275.

Simulation and Experimental Research of Interaction Mechanism Between Femtosecond Laser and Diamond

HAN Rui

(College of Equipment Mannagement Support, Engineering University of PAP, Xi’an 710086, China)

Abstract: In order to explore the interaction mechanism between femtosecond laser and diamond, this study, focusing on single crystal diamond prepared by chemical vapor deposition method, based on COMSOL Multiphysic simulation software, the energy conservation formula and Fourier heat conduction theorem formula were used to establish a simulation model of femtosecond laser processing single crystal diamond based on temperature field. The influence law of four influencing factors, including laser average power, laser scanning speed, laser repetition rate, and effective number of laser pulses, on the width and depth morphology of diamond flow channels was studied. And a femtosecond laser processing experimental platform was built, and the test results were compared with the simulation results. The results show that the femtosecond laser multi-pulse processing of diamond was divided into three stages: weak ablation graphitization stage, strong ablation gasification stage and stable stage. The optimal processing parameters for femtosecond laser system was obtained: average power (Pavg) was 5-10 W, repetition rate (f) was 50-200 kHz, positive focus, spot overlap rate was 63% -85%, and minimum pulse width.

Keywords:single crystal diamond;femtosecond laser ablation;temperature field

(责任编辑:王海燕)