内构件结构对颗粒分布的影响规律研究

摘 要:为研究流化床反应器空床结构、指型管床结构和U型管床结构对颗粒浓度分布的影响,该文采用CFD数值模拟和实验的方法对流化床内部流场进行研究。结果表明,模拟下含指型管内构件的流化床与含U型管内构件的流化床都在一定程度上增强了流化状态,两者相比之下含指型管内构件的流化床流化状态要优于含U型管内构件的流化床。实验得出含指型管内构件的流化床保持四周颗粒浓度高,中心低的分布,含U型管内构件的流化床颗粒浓度更加稳定。

关键词:有机硅;流态化;流化床反应器;内构件;颗粒分布

中图分类号:TQ264.1 文献标志码:A 文章编号:2095-2945(2024)31-0059-04

Abstract: In order to investigate the effects of the empty bed structure, finger tube bed structure and U-shaped tube bed structure on the particle concentration distribution of fluidized bed reactor, this paper investigates the internal flow field of the fluidized bed using CFD numerical simulation and experimental methods. The results show that both the fluidized bed with finger-shaped tubular components and the fluidized bed with U-shaped tubular components have enhanced the fluidization state to a certain extent under the simulation, and the fluidization state of the fluidized bed with finger-shaped tubular components is better than that of the fluidized bed with U-shaped tubular components in comparison with the two. The experiments concluded that the fluidized bed with finger-shaped inner members maintains a high concentration of particles around the periphery and a low distribution in the center, while the fluidized bed with U-shaped inner members has a more stable concentration of particles.

Keywords: silicone; fluidization; fluidized bed reactor; internals; particle distribution

流态化技术是固体颗粒在气体或液体的作用下呈现出流体的行为,在各个工业领域都有着广泛的应用[1-2]。有机硅流化床反应区内气固相流体分布不均匀、局部过热结碳严重,这直接影响了反应器的稳定运行和产物品质。因此,国内的有机硅流化床通常采用指型管和U型管式换热管束来移除反应热并控制反应温度。然而,这些换热管束的布局与密度往往未能充分考虑到对流场状态的影响,还会存在气固两相流体的不均匀分布和局部过热现象[3]。在内构件的研究上,徐守民[4]对反应器进行了深入分析,并进行了设计改进,通过优化床体构造、进气结构、换热指型管及指型管支架等,有效提高了反应效率。邢卫红等[5-6]通过实验考察脉冲反吹以及催化剂浓度对直接法反应速率和膜分离性的影响,得出了在不同催化剂浓度下二甲选择性的结果。李建隆等[7]提出了一种具有均匀分布筛孔的内构件,使床层流化状态更接近散式流态化。王宁等[8]扩展流化床反应器出口段,并将导热管带翅片,减弱出口速度,降低颗粒的携带率。袁芳等[9-10]通过对气体分布管的重新优化设计,实现了均匀进气,有效改善了传热传质效率。针对有机硅流化床反应器内存在的气泡引起的传热不均和床体晃动问题进行了研究,并提出了一种新型的格栅制造方法。这种格栅不仅可以有效地稳定了床体,还能够使床内温度分布更加均匀。

研究流化床反应器影响流态化过程的因素,分析换热管内构件对流化床反应器内流场流化性能的影响,保证流化床流态化过程充分稳定的实现,提高有机硅流化床的运行效率和稳定性至关重要。本文采用实验和数值模拟获得了不同内构件结构对流态化过程的影响规律。研究结果对于流化床反应器的设计优化与过程强化具有重要的理论指导意义。

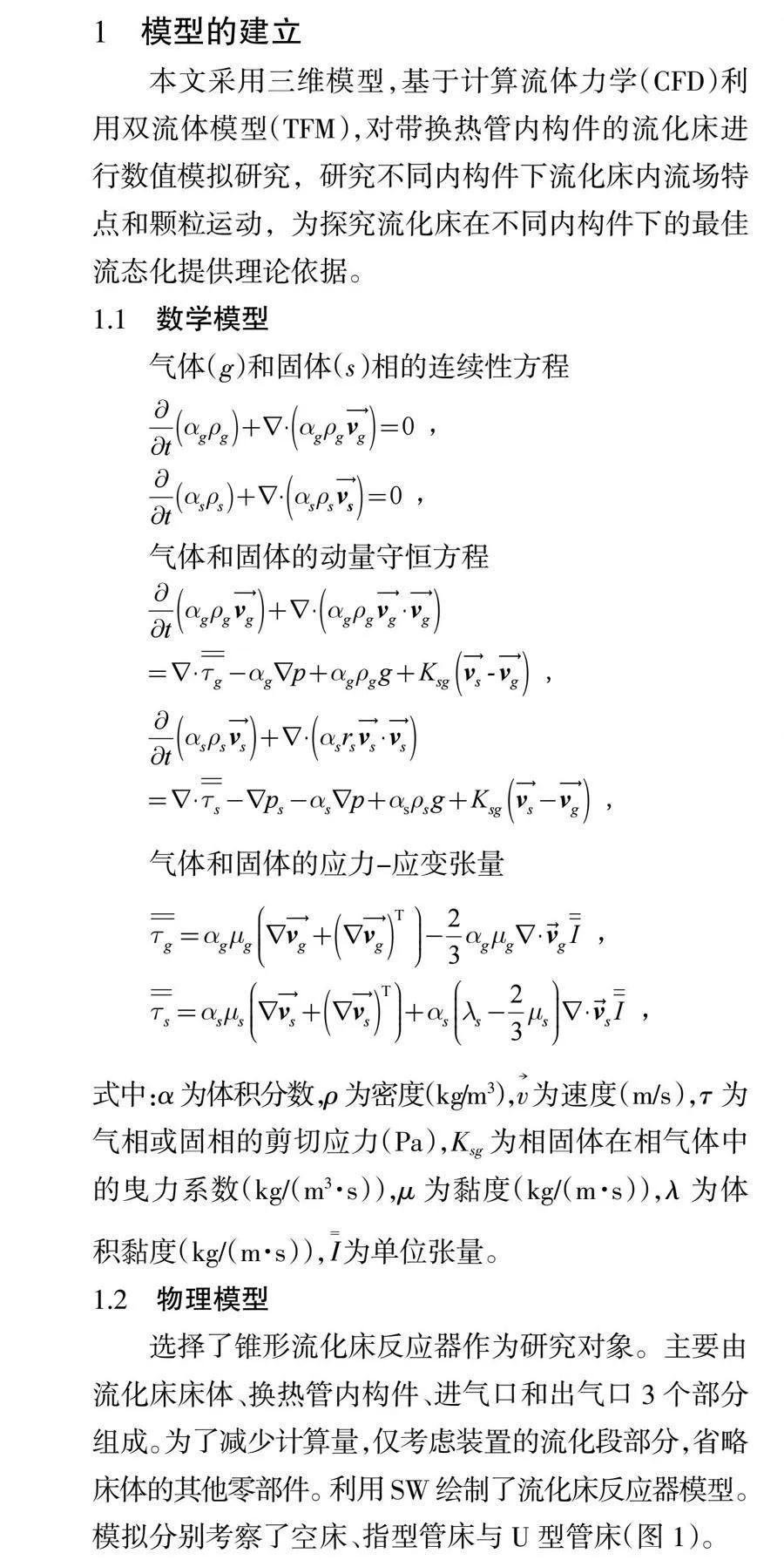

1 模型的建立

本文采用三维模型,基于计算流体力学(CFD)利用双流体模型(TFM),对带换热管内构件的流化床进行数值模拟研究,研究不同内构件下流化床内流场特点和颗粒运动,为探究流化床在不同内构件下的最佳流态化提供理论依据。

1.1 数学模型

气体(g)和固体(s)相的连续性方程

气体和固体的动量守恒方程

式中:α为体积分数,ρ为密度(kg/m3),为速度(m/s),τ为气相或固相的剪切应力(Pa),Ksg为相固体在相气体中的曳力系数(kg/(m3·s)),μ为黏度(kg/(m·s)),λ为体积黏度(kg/(m·s)),为单位张量。

1.2 物理模型

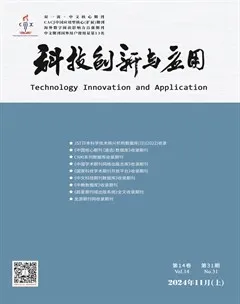

选择了锥形流化床反应器作为研究对象。主要由流化床床体、换热管内构件、进气口和出气口3个部分组成。为了减少计算量,仅考虑装置的流化段部分,省略床体的其他零部件。利用SW绘制了流化床反应器模型。模拟分别考察了空床、指型管床与U型管床(图1)。

1.3 模型参数设置

气体从底部进入流化床,通过气体分布器均匀分布到流化床内部,并最终从气体出口排出。因此,底部被设定为速度入口,以确保气体可以以适当的速度进入流化床,气体出口设置为大气压下的压力出口,以确保流化床内的气体能够被顺利排出系统。为了模拟真实情况,流化床的床壁采用了无滑移边界条件,以尽可能减小边界对流动的影响。本次模拟采用硅粉颗粒作为流化床内固体相,粒径为1×10-4 m,进入装置的气体为空气,气速为0.4 m/s。

1.4 模型验证

利用轴向高度固含率实验数据对模型进行了可靠性验证。如图2所示,发现在相对高度一致时,模拟得到的轴向浓度变化趋势与实验收集颗粒得出的固含率是保持一致的。证明本文建立的数值模拟平台是合理的,数值模拟是可靠的。

2 数值模拟研究

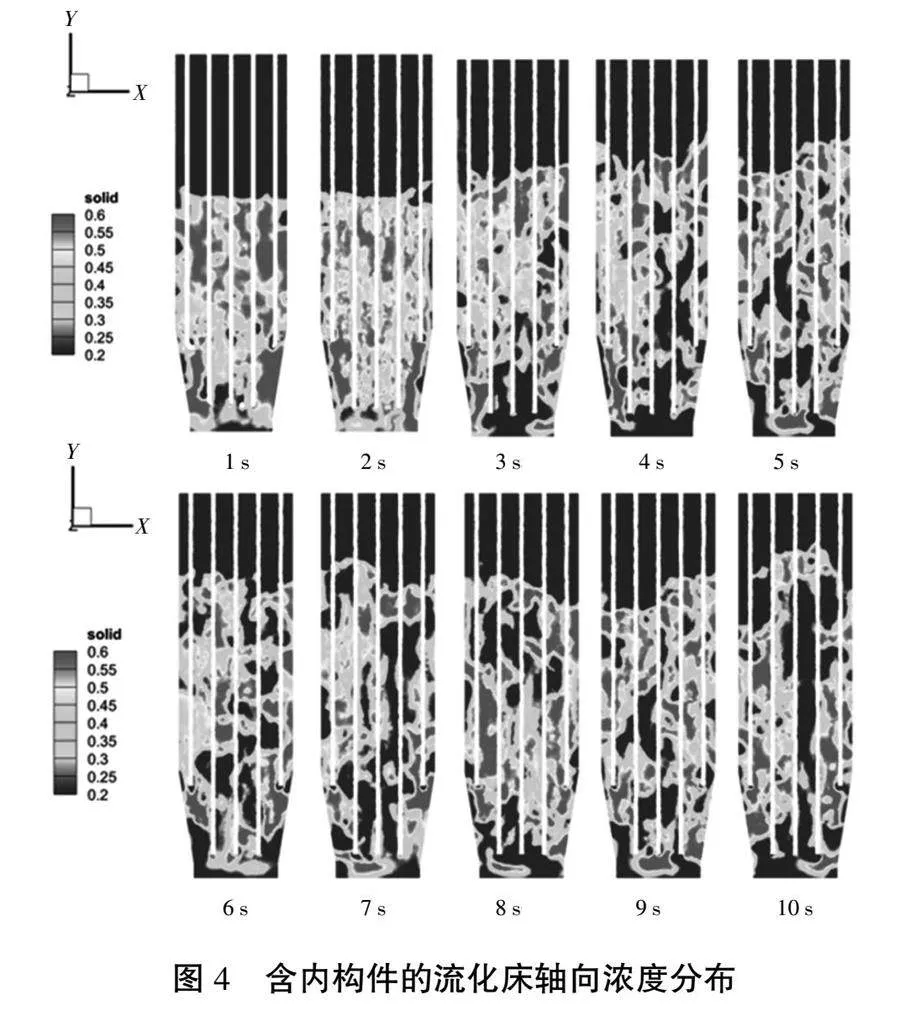

考察了指型管和U型管2种内构件气固流化床内的流场模拟情况,模拟分析了开始前10 s的动态变化情况。

2.1 内构件结构对轴向颗粒浓度分布的影响规律

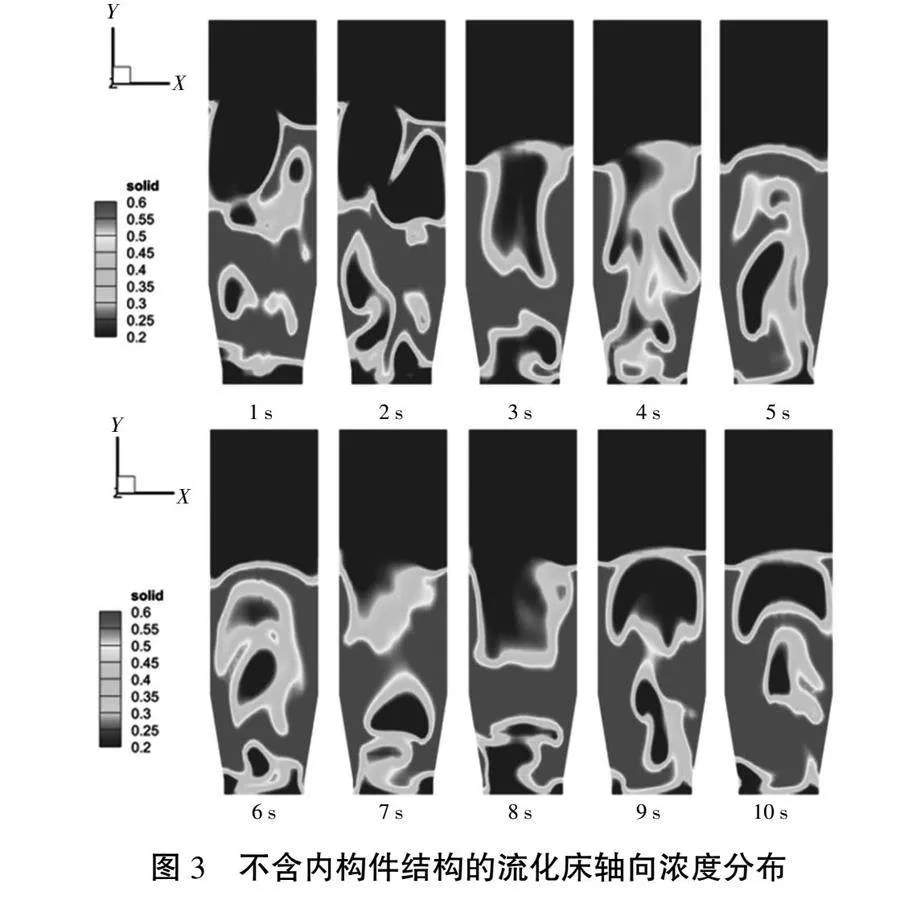

图3给出了空床的流化床反应器轴向颗粒浓度分布云图,在空床气速为0.4 m/s时,固含率最大值为0.53,在h=250 mm的位置处,固含率呈现先减小后增加再减小的趋势。图4给出了含内构件的轴向颗粒浓度分布云图,在此气速时,含指型管的流化床固含率最大值为0.53,在h=150 mm的位置处,固含率先在0.53左右波动至h=200 mm后,下降至0.49左右波动至流化区域结束。含U型管的流化床。固含率最大值为0.55,在h=150 mm的位置处,固含率先在0.53~0.55左右波动至h=150 mm后,下降至0.47左右波动至流化区域结束。

2.2 内构件结构对径向颗粒浓度分布的影响规律

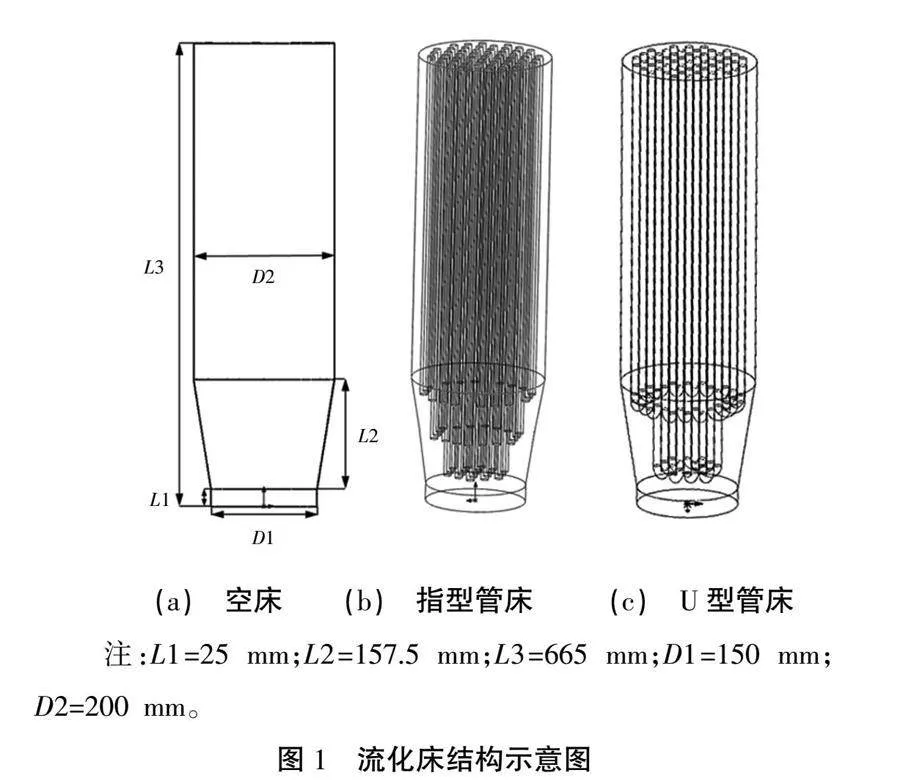

图5分别给出了3种结构的流化床反应器,在不同高度下的径向颗粒浓度分布。空床结构时,在h=100 mm时,气体由底部上升,在中间形成大气泡,随着高度的上升,气泡发生圆环状聚并,将颗粒分隔成2个部分。在h=200 mm时,固体颗粒截面面积占比仅为32.9%;在向上的过程中气泡又发生聚并,形成循环。

当存在内构件之后,颗粒行为明显发生变化。在h=100 mm,颗粒围绕换热管成明显的圆环,随着高度的上升,气体开始向四周扩散,与颗粒混合形成较好的流化形态。综合来看,含指型管内构件的流化床与含U型管内构件的流化床都在一定程度上减弱了流化状态,两者相比之下含指型管内构件的流化床流化状态要优于含U型管内构件的流化床。

3 实验研究

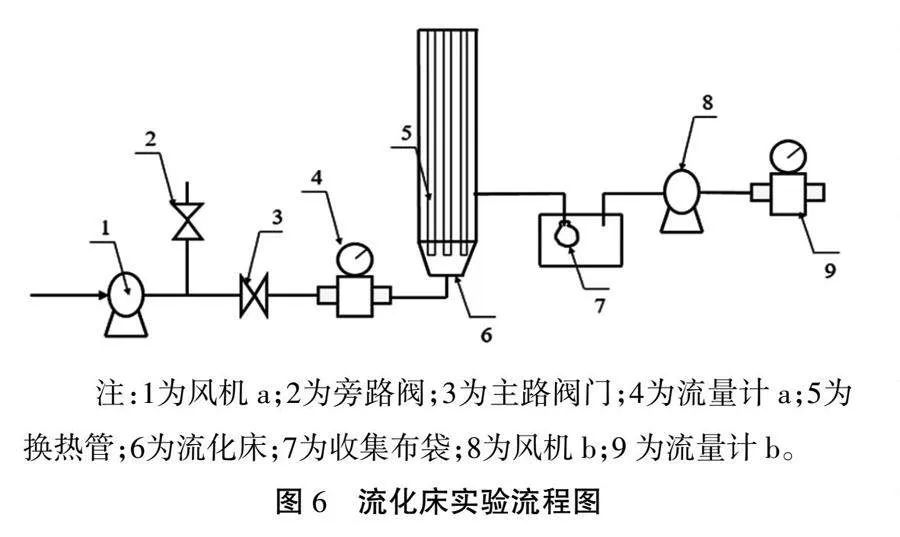

3.1 实验装置及流程

实验采用由亚克力流化床反应器、风机、气体流量计、收集装置等搭建了实验测量系统。流化床反应器内径为200 mm,锥体下端进气口内径为150 mm,整个床高650 mm,实验流化床壁厚为0.5 mm,模型参数与换热管布置方式和模拟模型一致,进气方式为流化床底部进气,气体分布器为正三角形排布规律排列,孔径10 mm,开孔率21.6%。物系采用空气与二氧化硅颗粒进行实验。气相通过风机连接气体流量计由底部注入流化床反应器,颗粒在反应器内厚度为400 mm。本实验旨在比较2种有机硅流化床在不同换热管内构件下的性能差异。通过测量不同位置处的固体颗粒含量和吸出气体量,探究不同内构件对流化床性能的影响。实验流程如图6所示,流化床中颗粒经入口风机调控达到合适的流化状态后,在选取的不同位置处测量吸出的颗粒与气体含量。流化床实验设备实物图如图7所示。

3.2 实验结果与分析

实验测得的数据为流化床截面的一半位置,但每组实验进行了5次,每次2 min,所以在做径向颗粒浓度分布时,进行了修正,补全了对称部分。

图8展示了在空床气速为0.4 m/s下,不同位置处的径向颗粒浓度分布。对含不同内构件结构的流化床反应器做出对比,在空床气速为0.4 m/s时,含U型管内构件的流化床在h=1/2D和h=D处呈现中间低,四周高的分布,在h=3/2D处与前两个截面对比呈现倒分布;含指型管内构件的流化床在h=1/2D和h=D与含U型管反应器类似,随着轴向高度的增加,含指型管内构件的流化床保持四周颗粒浓度高,中心低的分布。在此气速下含U型管内构件的流化床颗粒浓度更加稳定。

综合来看,含指型管内构件的流化床在纵向上较为均衡,由于指型管的存在,打破了内部的大气泡,使内部流化状态更好,使得颗粒浓度保持在一个良好的区间内;含U型管内构件的流化床由于自身结构在锥体位置堆积颗粒,致使底部流化被阻碍。

4 结论

本文采用CFD数值模拟计算方法和实验研究相结合的方式,为了研究流化床内部结构对气固流化床两相流动特性的影响,研究了内构件结构对流态化过程的影响规律,主要结论如下:①研究了内构件结构对颗粒浓度分布的影响规律,考虑了流化床反应器轴向以及径向颗粒浓度分布,对同一气速下空床、指型管、U型管3个结构的颗粒浓度分布图并对照分析,得出不同内构件结构下流态化的分布规律。在同一气速下含指型管结构的流化床流态化分布更为均匀。②实验研究不同位置处的径向颗粒浓度分布。对含不同内构件结构的流化床反应器做出对比,在空床气速为0.4 m/s时,指型管床床内颗粒浓度分布呈现四周高,中心低,U型管床颗粒浓度更稳定。

参考文献:

[1] 邓青松.有机硅生产与市场分析[J].杭州科技,2011(1):61-62.

[2] 李作文,尹华金,苗刚,等.中国有机硅行业面临的机遇与挑战[J].有机硅材料,2016,30(1):88-90.

[3] 王桂莲.国内外有机硅甲基单体的工艺技术发展[J].内蒙古石油化工,2013,39(4):125-126.

[4] 徐守民.大型有机硅流化床反应器的分析与设计[D].上海:华东理工大学,2010.

[5] 邢卫红,武军伟,张峰,等.一种有机硅单体流化床膜反应器及其工艺[P].CN203170306U,2012.

[6] 武军伟,邢卫红,张峰,等.一体式流化床膜反应器合成二甲基二氯硅烷[J].化工学报,2014,65(7):2776-2784.

[7] 李建隆,王伟文,陈光辉,等.有机硅单体合成流化床反应器的条形组合内部构件[P].CN200720176242,2007.

[8] 王宁,张建东,范文斌,等.有机硅流化床反应器设计改进[J].石油化工设备,2015,44(1):72-75.

[9] 袁芳,方亚薇,王在良,等.一种高效有机硅流化床反应器的结构设计[J].装备制造技术,2015(3):126-127.

[10] 许如海,陈诚,王在良,等.有机硅流化床换热管束的吊架装置设计[J].装备制造技术,2020(2):125-127.