2种钢管混凝土格构式风电塔架节点受力性能对比分析

摘 要:对钢管混凝土装配式附着板节点和万向包裹Y型节点2种不同构造节点进行ABAQUS有限元分析,从静力荷载下的受力全过程、塑性区域发展情况、传力机制等方面进行对比。结果表明,各节点屈服阶段的变化规律基本吻合,具有良好的承载能力。装配式附着板节点的高应力区出现在节点板上,装配式万向包裹Y型节点由于已增加球杆连接件作为节点的传力构件,其高应力区主要集中在球杆连接件的下部。该文总结的2种钢管混凝土格构式风电塔架节点从适用性来说,建议使用钢管混凝土装配式附着板节点。

关键词:风电塔架节点;有限元分析;传力机制;塑性区域;承载能力

中图分类号:TU398 文献标志码:A 文章编号:2095-2945(2024)31-0054-05

Abstract: ABAQUS finite element analysis was carried out on two different structural joints: concrete-filled steel tubular prefabricated attached plate joints and universal-wrapped Y-joints, and the whole stress pVVwD4VkGYfrbNjmlRBRFZw==rocess under static load, plastic zone development, and force transfer mechanism were compared. The results show that the change laws of each node in the yield stcu4Jg5T7/1DZmqZiXAw89w==age are basically consistent, and the node has good bearing capacity. The high stress area of the assembled attachment plate node appears on the node plate. Since the assembled universal-wrapped Y-shaped node adds the club connector as the force transfer member of the node, the high stress area is mainly concentrated in the lower part of the club connector. In terms of applicability, the two types of concrete-filled steel tube lattice wind power tower joints summarized in this paper are recommended to use concrete-filled steel tube prefabricated attachment plate joints.

Keywords: wind power tower joints; finite element analysis; force transfer mechanism; plastic zone; bearing capacity

近几年,风能的积极开发和应用推动了风电产业在全球的快速增长。风力发电作为一种低碳、绿色的能源,符合可持续发展的目标,其环保优势远超传统发电方式[1-3]。根据“十四五”中国新能源发展战略和“3060”目标(中国2030年前碳达峰及2060年前碳中和的目标),预计到2025年,中国的新增风力发电装机容量将不低于6 000万kW,2030年将达到至少8亿kW,而2060年将达到至少30亿kW[4-6]。随着风电产业的飞速发展,传统的风电塔架无法满足其需求,采用钢管和混凝土结合的格构式设计的风电塔架因其易于运输和安装、结构刚性强和较低的钢材使用量等特点,预计将展现出很好的市场潜力。

相较于传统钢制塔筒而言,钢管砼格构式塔架显示出优异的力学性能、抗震能力及成本效益。此类结构的杆件数量庞大,节点承受的力复杂多变。作为风电塔架中的核心部位,节点一旦损坏,可能导致塔架的力的传递路径出现变动或断裂,从而引发整个结构的崩溃。因此,本文对2种不同构造钢管混凝土风电塔架节点的受力全过程进行分析,获得不同构造节点的传力机理和损伤演化规律,为钢管混凝土在风力发电领域的推广应用提供理论依据。

1 节点模型及尺寸

1.1 钢管混凝土装配式附着板节点构造

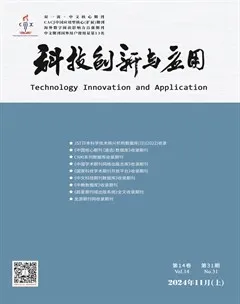

JD-1由柱肢、附着板、节点板及腹杆组成,如图1所示。节点各部件尺寸见表1。

1.2 钢管混凝土装配式万向包裹Y型节点构造

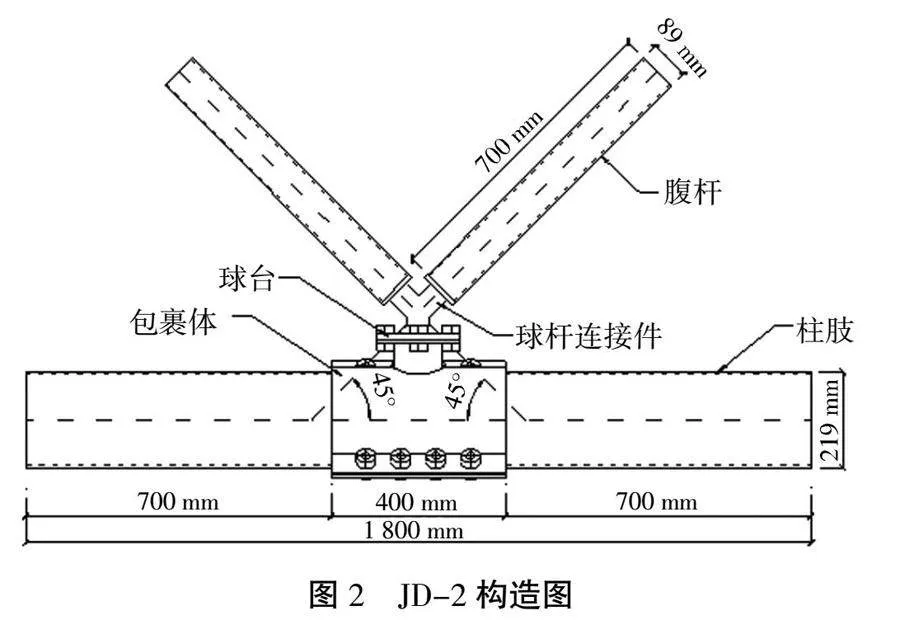

JD-2由柱肢、包裹体、球台、球杆连接件以及腹杆组成,如图2所示。节点各部件尺寸见表2。

图1 JD-1构造图

2 有限元参数设置

在有限元分析中,钢管结构采用S4R单元进行模拟,而核心混凝土则使用C3D8R单元进行模拟。为确保分析的准确性,使用映射方式进行网格划分,确保网格在3个方向上的尺寸均匀。在网格密度和计算精度的基础上进行了优化,以达到收敛性。模拟过程中未包括焊缝的缺陷或残余应力影响。

柱肢钢管内混凝土采用塑性损伤模型,该模型可反映混凝土及其他准脆性材料在相对低围压下与破坏模式相关的不可逆损伤效应,具有较为广泛的适用性。

柱肢与腹杆钢管的应力应变关系采用二次塑流模型[7],该模型适用于工程结构中常用的低碳软钢。

钢管与混凝土接触面法线方向的接触采用“硬”接触,即接触面间的法向压力可以完全在界面间传递,钢管与核心混凝土界面切向力的传递采用库伦摩擦模型,鉴于界面摩擦系数μ的选取对计算结果的准确性影响较显著,取μ=0.4[7]。

节点采用位移加载控制,受压腹杆与受拉腹杆内力比值为1.25[8]。

图2 JD-2构造图

3 有限元结果分析

3.1 试件JD-1有限元结果

由图3可知,试件JD-1发生腹杆屈曲破坏,破坏时节点板切角处受压腹杆的钢管Mises应力达到360 MPa,核心混凝土的最大压应力(最小主应力)达到约12 MPa,由于增加了附着板及螺栓连接传至核心混凝土的荷载被进一步减小,附着板螺栓Mises应力约为782 MPa,此时节点板Mises应力在与受压腹杆连接的切角处以及与附着板连接的交界线上最为集中,最大值达到257 MPa,柱肢钢管应力较小。核心混凝土的最大压应力主要集中在混凝土中部,且混凝土整体应力偏小,这主要是因为荷载不是直接作用到混凝土上,而是通过节点板传递到混凝土上。在这种破坏模式下,受压腹杆、节点板与柱肢连接处附近区域的应力水平较高、钢材进入塑性,核心混凝土也达到一定的应力水平。

3.2 试件JD-2有限元结果

由图4可知,试件JD-2发生球杆连接件偏移及腹杆屈曲联合破坏,破坏时可以很明显地看到作为试件合力作用位置的球杆连接件Mises应力最为集中且已发生塑性破坏,最大值达到395 MPa,可见此处相对较为薄弱;此时核心混凝土的最大压应力(最小主应力)达到约34 MPa,核心混凝土的最大应力主要集中在混凝土中部,这主要是因为荷载是由球台区传到柱肢上,其他部位混凝土受力较小;腹杆Mises应力值达到293 MPa,相较于JD-1腹杆屈曲时较小;钢球Mises应力较大达到了482 MPa,主要是由于球杆连接件偏转对钢球造成挤压;柱肢钢管球台区下方Mises应力集中,最大值达到241 MPa,包裹体螺栓与球台螺栓Mises应力分别约为656和580 MPa。

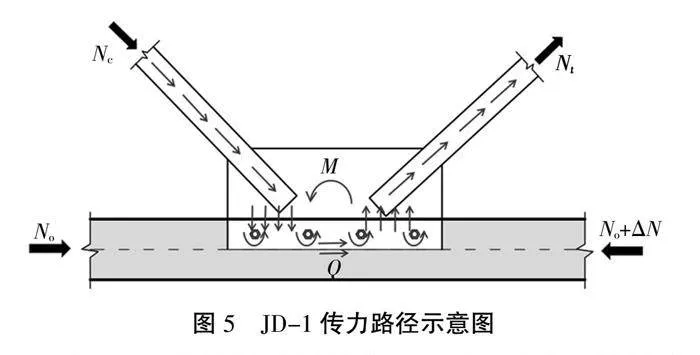

3.3 JD-1传力机制

如图5所示,JD-1使用了附着板和单面螺栓,节点的装配程度得到了大幅提升,受拉腹杆的连接接头区域,腹杆的拉力直接传递到节点板上,节点板首先受拉向平面外发生轻微变形,受单面螺栓对附着板的支撑作用,参与变形的附着板区域较小,接着拉力由节点板传递到附着在柱肢上的附着板上,附着板在受到拉力作用时会试图与柱肢钢管壁分离,此时单面螺栓会阻止这种分离,螺栓的预紧力通过螺纹和垫片将附着板牢固地拉向柱壁,从而形成一个紧密的连接,然后,螺栓的拉力传递到螺栓与混凝土的锚固处,最后,这种拉力通过混凝土传递到钢管壁,使钢管壁受到弯曲力的作用。这样,整个连接结构形成了一个稳定的传力路径:受拉腹杆上的拉力通过附着板、螺栓和锚固作用传递到钢管混凝土柱上。受压腹杆连接接头处,腹杆的压力通过接头传递到节点板上,然后由节点板传递到附着板上,其压力由节点板、附着板、单面螺栓和柱肢中的核心混凝土与柱肢钢管壁共同承担,单面螺栓主要承受附着板与柱肢之间的剪力,由于节点板焊接在附着板上且与附着板长度一致,故节点板应力集中区域主要分布在与腹杆连接区域以及节点板与附着板连接处;拉、压力传至柱肢钢管壁上的力被单面螺栓所承受,则传至柱肢钢管的力较小,避免了柱肢在节点区的受力损伤。

图5 JD-1传力路径示意图

在JD-1的控制破坏模式中,可能是由于腹杆或节点板的失效造成。如果是腹杆失效导致节点的承载能力受限,那么节点的极限承载力取决于腹杆的本身强度。相对地,若节点板失效,附着板的支撑作用将决定节点板承载力的极限值;当发生附着板滑移破坏,由于螺栓未能完全承受拉压力带来的剪力导致附着板滑移,此时节点的极限承载力由螺栓的抗剪承载力决定。

总结来说,腹杆、节点板与柱肢通过附着板采用单面螺栓连接的传力机理是一个多步骤、多组件相互作用的过程。它依赖于附着板的弯曲、螺栓的拉力和锚固作用,以及柱肢钢管壁对混凝土的抵抗作用,共同实现力的传递和结构的稳定。

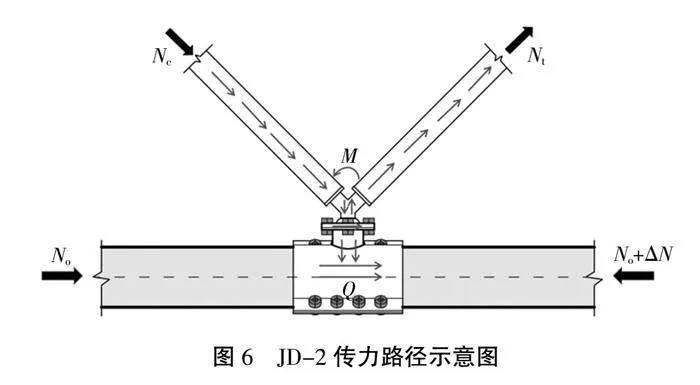

3.4 JD-2传力机制

如图6所示,装配式万向包裹Y型节点是新型装配式节点,与JD-1不同,本节点引入了螺栓球及球杆连接件作为节点的传力构件,大量使用螺栓传力,使节点高度模块化。整个节点包含腹杆、柱肢、包裹体、球杆连接件、钢球和核心混凝土。当节点开始受荷后,受拉腹杆的连接接头区域,腹杆的拉力直接传递到球杆连接件上,球杆连接件作为合力的作用点应力高度集中在此处:然后由球杆连接件传递至钢球上,钢球在球台内向受拉侧轻微偏转,球台受挤压侧承受钢球传递来的压力,球台在受到钢球传来的压力后,球台压板会试图与球台发生分离,球台上受挤压侧的螺栓会阻止这种分离,螺栓主要承受压力带来的剪力,球台轻微偏转至拉力方向;拉力传至包裹体上,包裹体再受到拉力后,会试图与柱肢钢管壁分离,螺栓会阻止这种分离,螺栓的预紧力将两侧包裹体牢固地拉向柱肢钢管壁,整个过程螺栓受到剪力的作用;最后力由包裹体传至柱肢钢管壁,柱肢钢管壁与核心混凝土并未发生分离,拉力由球杆连接件、钢球、球台和柱肢钢管壁共同承担;受压腹杆连接接头处,腹杆的压力传递与受拉腹杆类似,拉、压力的合力点设置在球杆连接件上,球杆连接件在受到拉压、力共同作用时产生剪力与附加弯矩,剪力传递到了球台上,使球台发生偏转,所以球台与包裹体连接处有较大的应力集中,传至包裹体上的力继续传至柱肢钢管壁最后到核心混凝土,压力由球杆连接件、钢球、球台、柱肢钢管壁和核心混凝土共同承担。

JD-2的破坏机制与破坏模式与JD-1不同,其主要分为2种屈曲破坏模式,即腹杆屈曲破坏和球杆连接件-腹杆屈曲联合破坏模式,造成节点破坏模式差异的关键原因在于球杆连接件的刚度以及球台螺栓的抗剪承载能力。如果腹杆失效导致节点破坏,此时节点的最大承载力受限于腹杆的固有强度。另一方面,当球杆连接件和腹杆的屈曲共同导致节点的承载能力达到极限时,此节点的最大承载能力由球杆连接件的强度和球台螺栓的剪切能力共同决定。

图6 JD-2传力路径示意图

4 结论

钢管混凝土装配式附着板节点高应力区主要出现在节点板切角处与腹杆相连的位置,柱肢钢管应力较小,主要发生腹杆屈曲破坏。而钢管混凝土装配式万向包裹Y型节点作为新型装配式节点更适用于装配程度较高的塔架。装配式万向包裹Y型节点承载力可达一般塔架需求,其高应力区主要集中在连接件上,柱肢钢管应力较小,节点主要发生连接件-腹杆联合破坏。因此,本文建议选取钢管混凝土装配式附着板节点作为塔架的节点形式。

参考文献:

[1] KOULATSOU K G, KAZAKIS G, GANTES C J, et al. Resonance investigation and its effects on weight optimization of tubular steel wind turbine towers[J]. Procedia Manufacturing, 2020,44:4-11.

[2] STAVRIDOU N, BANIOTOPOULOS C C, KOLTSAKIS E. Structural investigation of lattice and tubular steel wind turbine towers. A comparative study[C]//THE international conference on wind energy harvesting,2018.

[3] KOULATSOU K G, CHONDROGIANNIS K A, GANTES C J. Structural optimization of tubular steel wind turbine towers with respect to buckling[C]//Proceedings of IASS Annual Symposia,2019.

[4] 中国风电行业市场前景及投资研究报告(上)[J].电器工业,2022(1):66-76.

[5] 国家电网公司“碳达峰、碳中和”行动方案[J].国家电网,2021(3):50-52.

[6] 李昊璋,刘苹元,王锦鸿,等.我国风电产业的发展现状分析及未来展望[J].机电信息,2020(21):91-94.

[7] 韩林海.钢管混凝土结构:理论与实践[M].2版.北京:科学出版社,2007.

[8] 高春彦,杨卫平,李斌,等.风力发电机塔架K型相贯节点静力性能试验研究[J].西安建筑科技大学学报(自然科学版),2014,46(5):0671-0676.