沙岗山铁路隧道微台阶法爆破开挖施工技术研究

摘要:针对爆破开挖施工振动速度较大、峰值速度较高,容易导致围岩失稳、隧道形变等问题,以沙岗山铁路隧道施工项目为依托,开展微台阶法爆破开挖施工技术研究。先阐述工程概况,然后以此为基础,完成施工技术的设置,通过设置复式楔形掏槽分区、布置沙岗山铁路隧道爆破炮孔、连接隧道起爆组网等步骤,实现爆破开挖任务。最后通过测试完成该技术施工效果的验证。实例分析结果验证了该技术的施工质量更佳,能够应用于实际工程中。

关键词:沙岗山;铁路隧道;微台阶法;爆破开挖;施工技术

0 引言

在隧道爆破施工过程中,爆破振动对隧道开挖结构及周围既有建筑的危害较大,会严重影响隧道施工质量。因此,如何减小爆破振动的危害成为施工人员的研究重点[1]。

目前,爆破施工的减振方法以炮孔间距设计、掏槽布孔优化、增设减振孔、缩短进尺等方面为主。通过在掏槽布孔中增加一个孔位,可延长爆破时间,改变施工工序,从而降低爆破振动[2]。而增设减振孔则是在炮孔外侧布置减振孔位,并增加孔位之间的间距,以减小振动的幅度。另外,缩短进尺也是一种减小爆破振动的方法,其通过减小起爆药物的用量来实现。

以上这些方法均采用不同的施工工序,以达到减小爆破振动的效果。但受到隧道现场环境的影响,爆破过程中仍会对既有建筑造成影响,无法满足隧道施工需求[3]。炸药在隧道岩体内发生爆炸之后,爆炸能量在岩体中循环传播,横波与纵波均会产生一定应力,压缩挤压隧道岩体,造成隧道形变。在爆破开挖施工过程中,装药包以炮孔为中心,炮孔半径的范围内,形成大量的冲击波。冲击波能量衰减较大,冲击振幅、频率、强度参数均随之改变[4]。冲击波与横波纵波共同作用,容易造成隧道坍塌的隐患。

基于此,本文以沙岗山铁路隧道施工项目为研究对象,以减小爆破振动为目标,设计了一种沙岗山铁路隧道微台阶法爆破开挖施工技术。

1 工程概况

本文以沙岗山铁路隧道爆破开挖工程为例,开展研究。沙岗山铁路为客货共线双线隧道,位于穿山、象州区间。起始桩号为DK35+140,终止桩号为DK35+615,全长475m,最大埋深70m,最小埋深0m,进口坡度较缓、出口坡度较陡。进口、出口均有基岩出露,坡面植被多为桉树、灌木。

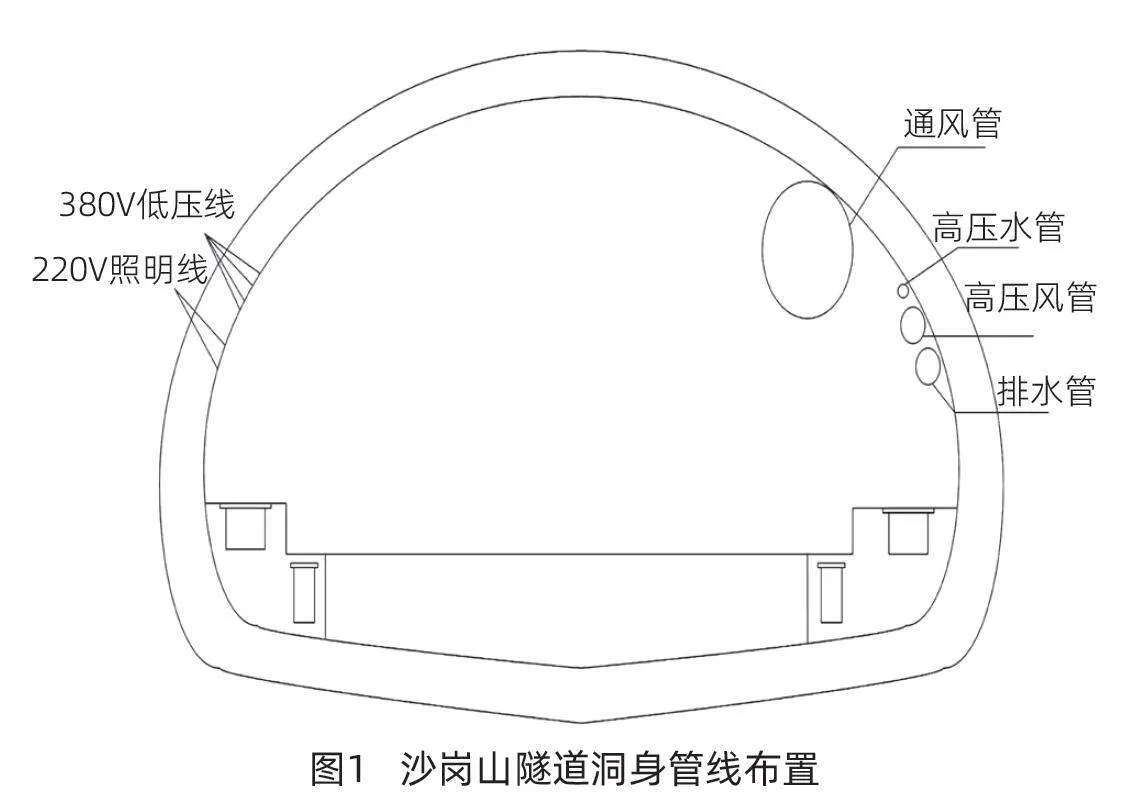

隧道斜穿越一座条形山体。隧道进、出口不远处均有便道相通,线路左侧有柳北高速公路,交通较为便利。隧道主要围岩级别为Ⅲ级、IV级、V级。隧道进口地形整体下缓上陡,地面高程100~180m,相对高差40~80m,自然坡度15~40°。沙岗山隧道洞身管线布置情况如图1所示。

隧道出口地形较陡,自然坡度为35~50°。整个地区地形地貌受构造控制较明显,山体明显可见呈台阶状展布,台阶前部呈陡壁状,陡壁处及山顶可见基岩出漏。

在DK35+140~DK35+150里程上(长度为10m),采用

明挖法开挖施工;在DK35+170~DK35+200里程上(长度为30m),采用三台阶+临时支撑的形式开挖;在DK35+225~DK35+265里程上(长度为40m),采用两台阶开挖。

2 微台阶法爆破开挖施工设计

本文以上述工程为基础,完成微台阶法爆破开挖施工设计,具体流程如下:

2.1 设置复式楔形掏槽分区

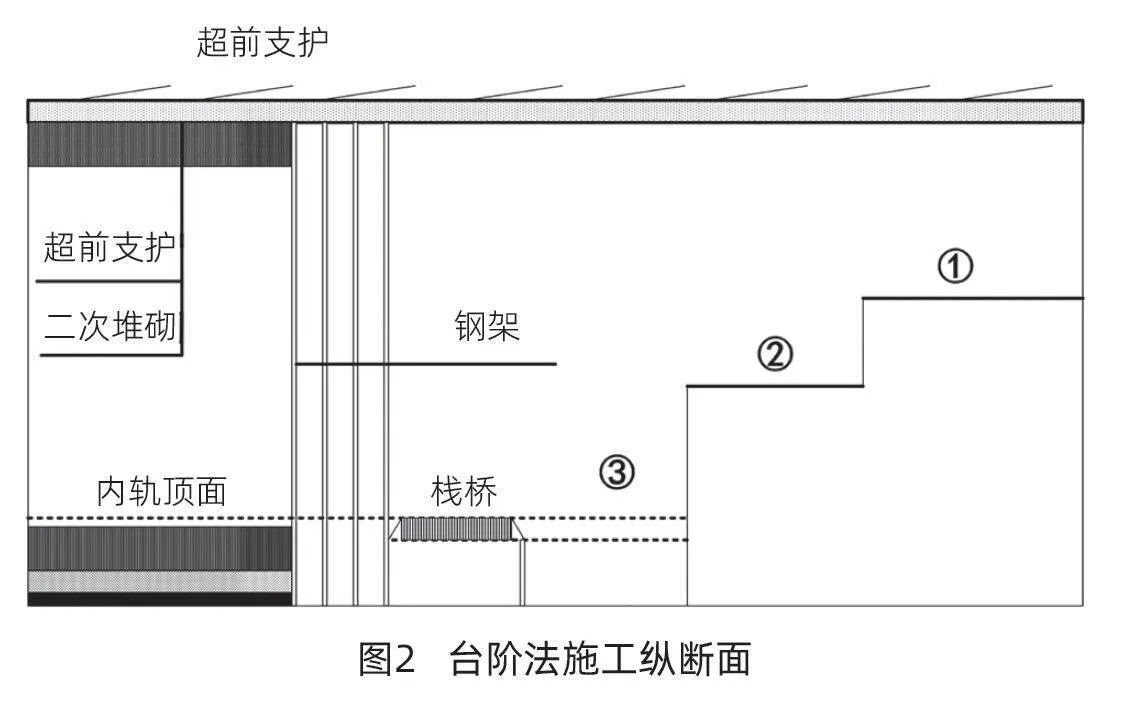

在微台阶爆破时,岩体受到的夹制力作用较大,夹制力作用强度与炮孔深度成正比[5]。因此,在爆破开挖的过程中安装掏槽模板,确保隧道岩石夹制力作用效果,从而保障掏槽质量。台阶法施工纵断面如图2所示。

由于沙岗山铁路隧道的地质条件较差,本次将开挖断面分为3层,分别为①层、②层、③层。以①层、②层、③层的顺序开挖,形成3个正台阶[6]。开挖施工前,设置了超前支护,其强度需足够支撑爆破开挖的稳定性。

在①层、②层、③层的位置设置复式楔形掏槽分区,①层为掏槽u5zJulg7veribbfEKoI6YA==1区,②层为掏槽2区,③层为掏槽3区。掏槽1区处夹制力作用较大,对此利用爆破漏斗形成临界深度,使岩石抛出冲击作用力与夹制力作用抵消,从而避免隧道形变。

2.2 布置沙岗山铁路隧道爆破炮孔

在隧道爆破时,通过缩小开挖进尺,可减小炮孔间距、减小装药密度,从而满足爆破需求。根据隧道中心线、腰线布置炮眼位置、方向、深度,严格控制周边眼的间距,使炮孔满足爆破需求[7]。通过改变炮孔间距,能够改变雷管总段位数,均匀分配爆破装药量,从而起到一定减振效果。爆破参数如表1所示。

表1中,a为掏槽眼,b为辅助眼,c为掘进,d为内圈眼,e为底板眼,f为周边眼。A为爆破眼,B为周边眼。根据沙岗山铁路隧道施工图纸,划分出隧道中心线。根据中心线位置,布置炮眼位置。在此过程中,需要严格控制周边眼的间距。

根据沙岗山铁路岩石稳定性能,调整炮眼间距为40cm左右。周边眼的开眼位置在炮眼中心轮廓线上,根据炮孔深度调整倾斜率。在周边爆破孔中,采用小直径连续装药的形式,确保爆破孔的起爆效果。

2.3 连接隧道起爆组网

2.3.1 操作要点

本文根据隧道开挖需求,准备起爆网络。将起爆器、爆破母线、连接线、炮孔、电雷管连接在一起,通电起爆完成爆破开挖任务[8]。起爆器安装在起爆台阶上,并调整起爆器的输出电压与电流使其符合要求。将爆破母线连接在起爆器与各个炮孔引爆线上,并让电雷管与炮孔连接。将各个起爆设备连接完成之后,检查整体线路。待起爆网络一切正常后,通电起爆。

2.3.2 相关参数计算

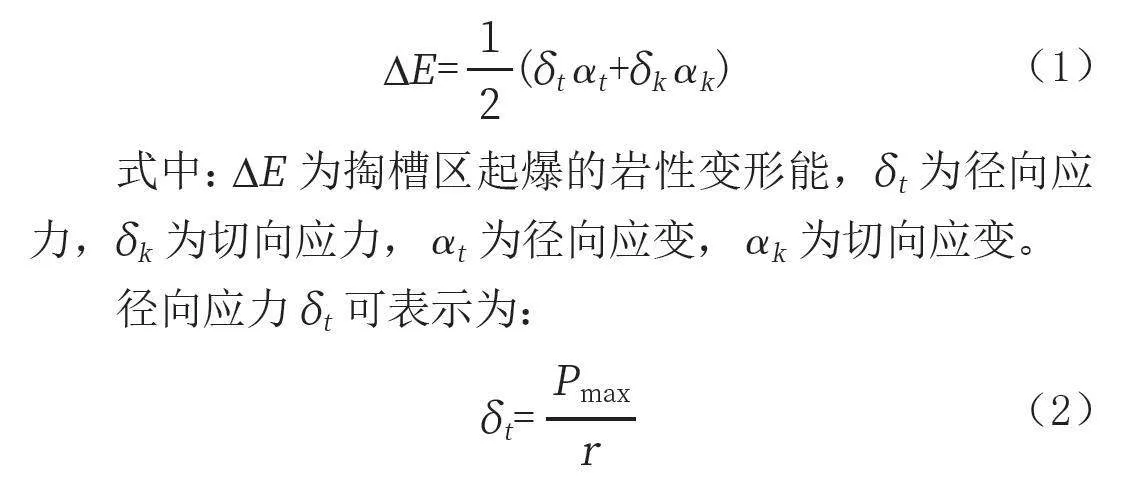

在掏槽区,爆炸变形能可表示如下:

(1)

式中:∆E为掏槽区起爆的岩性变形能,δt为径向应力,δk为切向应力,αt为径向应变,αk为切向应变。

径向应力δt可表示为:

(2)

式中:Pmax为爆破压力作用在岩体的初始峰值压力,r为应力波传播距离。

将∆E与、δt与Pmax设计值相对照,确定其符合设计需求,能够满足本次施工质量要求。在全部爆破孔均爆破完成之后,及时断开起爆器的电源,确定现场无残留爆破材料后,完成本次爆破开挖任务,确保隧道开挖施工的安全性。

3 测试结果分析

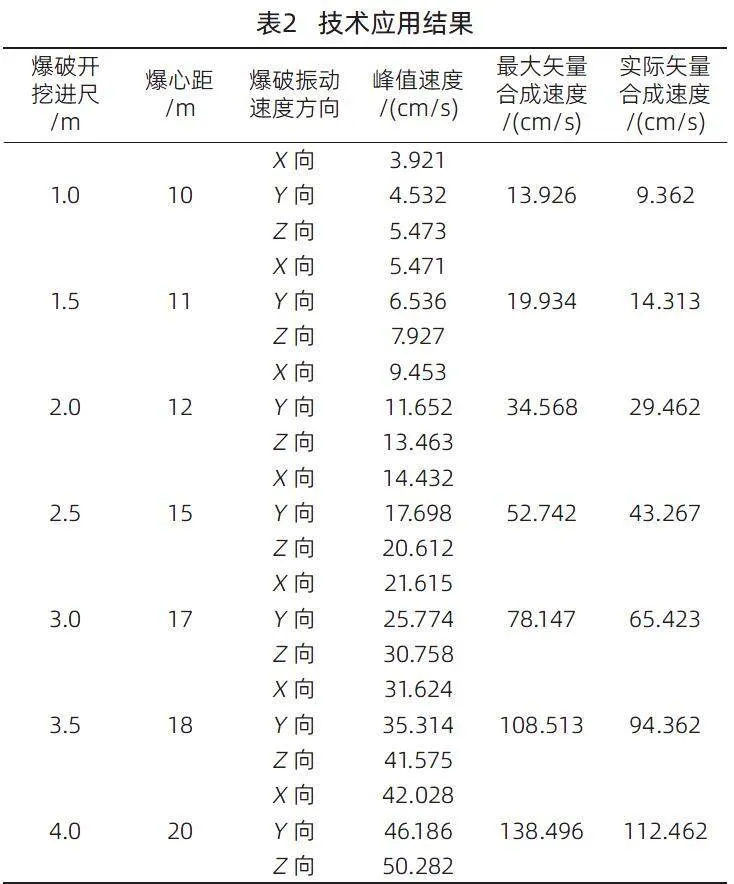

本文将炸药量设定为9.0kg,设置爆心距在10~20m范围内。在X向(径向)、Y向(切向)、Z向(垂向)的爆破振动速度方向,确定峰值速度与最大矢量合成速度。使用本文设计技术开始施工,确定实际矢量合成速度。将最大矢量合成速度与实际矢量合成速度对比,后者低于前者的前提下,后者越小,爆破开挖施工质量越佳。

峰值速度是爆破开挖过程中,振动的最大速度值,峰值速度越大,对铁路环境的影响越大。本文在爆破开挖施工过程中,充分考虑到了既有建筑的实际情况,控制爆破的峰值速度。矢量合成速度是爆破振动在三维空间的合成速度,最大矢量合成速度就是X(径向)的峰值速度+Y(切向)的峰值速度+Z(垂向)的峰值速度。实际矢量合成速度低于最大矢量合成速度,才能满足爆破开挖施工质量需求。应用结果如表2所示。

从表2可以看出,在炸药量、爆心距等条件均已知的情况下,使用本文设计的开挖施工技术之后,实际矢量合成速度均低于最大矢量合成速度,能够满足沙岗山铁路隧道施工质量需求。

4 结束语

在地质条件复杂的环境中,若隧道开挖与支护技术存在安全隐患,会影响隧道爆破开挖施工质量。基于此,本文以沙岗山铁路隧道项目施工为依托,开展微台阶法爆破开挖施工技术研究。

从掏槽施工、炮孔布置、起爆网络连接等方面,控制隧道断面的形状与大小。利用微台阶法,将隧道断面分成小台阶,以独立爆破的形式完成开挖施工,从而最大程度上减小爆破开挖施工对隧道围岩的扰动情况。

测试结果表明,本次通过二台阶、三台阶等爆破开挖的形式,减小了爆破振动速度,避免了围岩失稳、隧道形变的问题,有效提高了隧道爆破开挖施工质量。

参考文献

[1] 周杜,杨遵俭,刘运雄,等.水下钻孔爆破水击波衰减规律及大坝动力响应特征分析[J].水科学与工程技术,2023,(5):41-44.

[2] 张满,康钦容,李梦玲,等.浅孔楔形掏槽爆破技术在特大断面小净距隧道群施工中的应用[J].武汉工程大学学报,2023,45(5):568-573.

[3] 丁家仁,曹华彰,蒋楠,等.引水隧洞光面爆破参数优化数值模拟及现场试验研究[J].安全与环境工程,2023,30(5):46-53.

[4] 刘家明,张俊儒,王智勇,等.硬质地层下近接隧道爆破振动影响分区及动力响应研究[J].现代隧道技术,2023,60(2):125-137.

[5] 郭卫东,李方伟,张锋.矿用装药袋在露天矿节理裂隙发育区及溶洞区中的爆破施工实践[J].内蒙古煤炭经济,2023(11):115-117.

[6] 姚颖康,杨成,贾永胜,等.楼房爆破拆除塌落冲击作用下邻近地铁隧道动力响应及安全评估研究[J].爆破,2023,40(3):1-11.

[7] 周祥洋,汪日生,胡盼强,等.丽水机场配套工程临近高速公路复杂环境控制爆破技术实践[J].建筑安全,2023,38(5):36-40.

[8] 何俊,王安民,钱伊默,等.薄壁连拱隧道后行洞不同爆破开挖工法对先行洞影响对比分析[J].四川建筑,2023,43(2):151-154.