地铁工程中的钢弹簧浮置板整体道床施工工艺

摘要:为提高钢弹簧浮置板整体道床施工质量,为乘客提供安全、舒适的出行服务,结合地铁工程实例,着重研究了钢弹簧浮置板整体道床施工工艺,阐述主要施工工序及具体施工方法,总结钢弹簧浮置板整体道床施工注意事项,以供相关技术人参考参考。

关键词:钢弹簧浮置板;整体道床;道床顶升;铺设隔离层

0 引言

道床是地铁基础设施中的重要组成部分,常采用的是钢弹簧浮置板整体道床。妥善施工此类结构,有助于减轻噪声和振动,提升列车运行时的稳定性。钢弹簧浮置板整体道床施工具有专业性,存在诸多细节,因此深入研究施工工艺具有重要意义。

1 工程概况

广州市地铁二十二号线线路全长30.8m,设站8座,换乘站4座,最大站间距7.2km,平均站间距4.2km。2020年开通番禺广场至陈头岗路段,正线铺轨35.6km,钢弹簧预制板整体道床0.76km,隔离式减振垫预制板整体道床13.4km,双块式整体道床21.44km,60kg/m12号单开道岔、60kg/m12号 6m间距交叉渡线分别为18组、3组。

2 钢弹簧浮置板道床施工关键技术

2.1 基底施工

全面清理隧道基底的杂物和积水,使基底保持干净、干燥,再安装配筋、施工基础混凝土。按照与线路坡度相同的坡度修筑纵向排水沟,以加快隧道排水。准确检测基底混凝土表面平整度,若不满足要求,打磨局部,直至平整度达标为止。

2.2 轨排组装

2.2.1 场地要求

提前在基地生产区组装轨排,检验尺寸、结构组成关系、完整性等,确认无误后,置于轨排存放台上。施工人员需严格按照图纸要求组装轨排,以提高组装精度,条件允许时多个轨排组装面同步进行。轨道组装场地保持平整,坡度不宜过大,否则将增加浮置板轨排的组装难度,且可能出现组装质量问题。浮置板轨排组装工作量较大,为能在指定工期内完成大规模的组装作业,在组装场地设置伸缩式的遮雨蓬,遇到刮风、降雨天气时使用,确保在恶劣天气下也依然能够正常组装。

2.2.2 施工要点

ZfNqN5/cIvxQU9Wz0Q+5gsmb2yKZew+0CRJJIpB1PEY=在浮置板轨排组装区测放一条控制直线,在每米处钉出刻度,为组装作业提供参照基准。组装前,进行配轨计算,确定关键参数。编制组装方案,论证可行性。组织技术交底和安全交底,使各参与人员明确隔振器的位置、钢筋绑扎方法等。

以测放出的控制直线为准,在组装台上弹出外轮廓线,用于控制隔振器的安装位置。根据组装方案,在指定位置准确布置钢轨、轨枕及扣件,搭建支撑架。安装轨排的扣件后,将轨排吊装至台座上,检测钢轨的位置,根据实测结果确定偏差,通过支撑架进行调整。

采用胶带密封隔振器外套筒底部,再布置外套筒,不可出现上下倒置、扭转过大的情况。绑扎底层钢筋网,设置C40混凝土垫块,绑扎剩余钢筋[1]。检测隔振器外套筒的位置,纠正偏差,将耳筋与钢筋笼绑扎至一体,固定钢轨,将其稳定在钢筋笼上,确保后续施工过程中不发生移动。浮置板轨排组装成型后,将其吊装至存放台,以便使用。

2.3 铺设隔离层

基底标高需符合要求,对垫高基底标高不足部位以及打磨标高超标部位,要严格控制隔振器位置混凝土顶面的标高。在调整浮置板基底标高以及清理杂物后,铺设厚度为3mm的土工膜,作为隔离层。用胶带粘接土工膜的接缝部位,铺设好的土工膜需完整,无受损、缺口等缺陷。

2.4 浮置板轨排运输与铺设

铺设时间在基底混凝土强度达到70%以上时,组装好的浮置板轨排由2台16t的大龙门起重机转移至轨道平板车上,再运输至轨道的铺设位置,如图1所示。轨排到达现场后,由人工操作3台10t铺轨机,安装浮置板,检测位置并进行调整。

在基底测放浮置板外轮廓线,设置醒目的标记。以轮廓线为准,由人工操作起重机,将浮置板置于基底的指定位置。准确控制钢筋笼的位置,钢轨先初步就位,在后续的施工中进行精调。在吊装钢筋笼和钢轨后,取消两者间的连接挂钩,安装钢轨临时接头夹板。

安装剪力铰,检测安装情况,纠正偏差,确认剪力铰的位置、高度均无误后,予以固定。先用直角道尺检查与基标同一侧的钢轨,根据检查结果纠正偏差。再用万能道尺检测另一侧的钢轨,纠正偏差。以钢轨的安装情况为主,调节隔振器、剪力铰等的位置,各自的安装位置均准确无误后,采取固定措施。预埋排水管,设置排流端子等配套设施。

2.5 立模及混凝土浇筑

浮置板端头模板采用定型竹胶板,确保尺寸与道床断面相适应。侧面模板采用特制钢模板,顶部通过钢筋勾在钢轨上,底部外侧用钢筋头固定,侧模与钢筋笼间空隙用垫块填塞紧密。向浮置板道床内埋入钢轨支撑架的支腿,外套用PVC管进行防护,避免直接接触道床混凝土。

浮置板钢筋分布密集,拌制混凝土时需要控制流动性以及粗骨料的粒径,以便有效浇筑。施工人员按照设计要求控制浇筑速度和浇筑量,确保薄型钢轨枕下方被混凝土充满。浇筑后充分振捣,提高混凝土内部的密实性[2]。

以特制样架为准,控制混凝土表面标高。曲线段混凝土浇筑后,做多次抹面收光,以避免混凝土向低侧流淌而导致表观质量变差问题。抹面时,参照竹胶板控制标高,经过抹面处理后的混凝土表面应具有平整性。扣件附着杂物、混凝土时,要及时清理干净。混凝土强度升高至5MPa后,拆除模板、支撑架,用同标号混凝土修补为设置支撑架而产生的孔洞。

2.6 混凝土养护

养护开始时间为混凝土浇筑10~12h后,覆盖土工布,保湿养护至少7d。若道床拆模时间过早,混凝土边缘部位可能尚未有效固结,从而导致混凝土缺棱掉角。根据混凝土的特性,拆模时间可控制在15h左右。本标段浮置板道床混凝土强度达标后,先自检,再由监理工程师检验,确认无误才可顶升。

2.7 浮置板道床顶升

浮置板顶升总高度为30mm,作业设备采用专用液压千斤顶,顶升误差不可超过±1mm。在每块浮置板上布设8个测点,顶升过程中及时测量浮置板的水平度,发现偏差后尽快处理。去掉外套筒盖子,清理套筒内的杂物和积水,在隔离层上开设直径在260mm以上的圆孔,经由此处放入弹簧组。

通过液压柱塞顶住上支承板,其压力作用于支承板后进一步传递至浮置板支撑基础,浮置板将由于支撑架的反作用力而向上抬起。浮置板顶升分3~4步有序进行,准确控制每步的顶升量,最终将浮置板顶升到位。

在下支架和上支承板间设置调平钢板,用于控制每步的顶升高度。调平钢板需要与下支架、上支承板紧密接触,减小彼此间的空隙,以便将顶推力顺利传递至外套筒[3]。分步顶升浮置板后,检测顶升高度,判断设计高度是否符合设计要求。

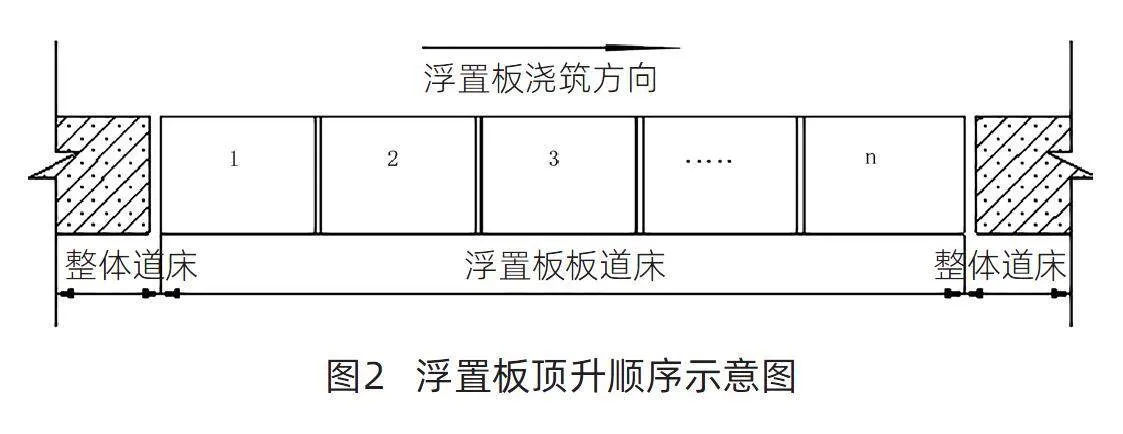

顶升高度为3cm,按照每次顶升量为1cm的控制标准,分三轮完成顶升。为顶升作业配置便捷式千斤顶,分块顶升到位。先对单线各浮置板进行首轮顶升,顶升顺序按照浮置板铺设顺序有序进行,再从最后一块开始进行第二轮的顶升,逐步向第一块板推进。

每结束一轮后检测顶升高度,按照该方式往复3次,完成单线各浮置板的三轮顶升。单线顶升后,开始顶升另一线浮置板道床,具体顺序如图2所示。经过顶升后的浮置板底部与基底回填面的距离需保持在3cm,参照基标,精准调节浮置板直至其高度符合要求为止。

3 钢弹簧浮置板整体道床施工注意事项

3.1 轨排铺设注意事项

准确布置长度为25m的钢筋笼轨排,根据轨排的规格搭配支撑架,用于维持轨排的稳定性。轨顶的实际标高可略低于设计标高,以提供适量的空间,满足钢轨顶升的高度要求。按设计要求安装端头模板和剪力铰,保证轨排的完整性。在轨排安装位置设置横撑,以起到固定作用,避免钢轨由于后续施工的影响而出现侧向位移等异常情况。

3.2 隔离层铺设注意事项

在施工隔离层前,需要检查基础混凝土表面。先修整不平整的部位,清理杂物和积水,再铺设隔离层。隔离层需稳定黏附在基层上,以发挥出隔离的作用,避免浮置板道床新浇混凝土与基础混凝土黏结,为后续的浮置板道床顶升打好基础。

向处理好的基础混凝土表面铺设隔离层后,用硅胶或其他粘接剂处理边缘部位,防止局部翘起,以避免新浇筑的混凝土由局部缝隙渗透至基础中。铺设完成的隔离层应平整、无褶皱,并有效覆盖基础混凝土表面各部位[4]。

3.3 隔振器外套筒安装注意事项

以设计及测量的基标数据为基准,标出隔振器的安装位置。隔振器外套筒的位置和方向均要与设计要求相符,安装后及时进行检测和纠偏。确认隔振器外套筒安装质量达标后,铺设加强筋,稳固外套筒。为有效防护外套筒,上部加强筋需要与外套筒肋稳固连接,以避免后续混凝土施工过程中出现上浮现象。

若隔振器外套筒与隔离膜间存在缝隙,需要在轨排铺设后用黏结剂处理此部位,以保证严密性,避免水泥浆渗透。此外,处理缝隙还有助于提高隔振器外套筒安装位置的准确性。钢筋焊接需要由符合资质要求的焊工规范操作,期间要合理控制焊接参数。焊后进行质量检查,及时处理虚焊、夹渣等缺陷。

4 结束语

钢弹簧浮置板式道床具有良好的平整性和稳定性,有利于减轻列车运行时的振动和噪声,保障地铁出行安全,提升乘坐舒适性。钢弹簧浮置板式道床对施工质量要求高,施工单位需要根据工程要求规范施工,做好安装、调整、固定各项工作,保证钢弹簧浮置板式道床位置准确、稳定可靠。本文提出的钢弹簧浮置板式道床施工要点以及注意事项,可为工程人员提供技术参考和借鉴。

参考文献

[1] 李建华.城市地铁钢弹簧浮置板整体道床施工技术应用研究[J].工程建设与设计,2022(24):138-140.

[2] 王培.城市地铁轨道工程小曲线钢弹簧浮置板整体道床施工技术[J].工程技术研究,2021(6):127-128.

[3] 史苏.钢弹簧浮置板道床施工技术探析[J].科学技术创新,2021(8):136-137.

[4] 臧永生.钢弹簧浮置板整体道床道岔施工工艺探讨[J].江西建材,2021(1):175-176.