全自动液压爬模在高墩施工中的应用

摘要:介绍全自动液压爬模技术的原理和特点,分析其在高墩施工中的适用性和优势。通过对案例进行分析,总结全自动液压爬模技术在高墩施工中的优势和应用效果,提出相应的安全措施。研究结果表明,在高墩施工中应用全自动液压爬模技术,能够有效提高工作效率和质量,减少人工干预,降低劳动强度,同时也减少了对周边环境的影响。

关键词:液压爬模;高墩施工;全自动技术;稳定性分析

0 引言

传统的施工模式中,频繁拆卸和搬运模板容易导致模板的磨损和损坏,增加了成本和人力投入。采用全自动液压爬模技术有助于实现模板的精准移动和定位,避免不必要的损耗,有效延长模板的使用寿命,降低模板更换的频率,从而进一步降低成本。全自动液压爬模技术可在一定程度上提升高墩施工的成品质量,它通过精准的控制和监测系统,能够有效避免因施工过程中产生的偏差和错误,确保混凝土浇筑的均匀性和稳定性,最终得到更加优质、坚固的墩基。

本文介绍全自动液压爬模技术的原理和特点,分析其在高墩施工中的适用性和优势。通过对案例进行分析,总结全自动液压爬模技术在高墩施工中的优势和应用效果,提出相应的安全措施。

1 全自动液压爬模技术特点与优势

1.1 全自动液压爬模技术特点

综合来看,全自动液压爬模技术具备以下4个特点:一是自动化程度高。全自动液压爬模技术采用液压系统控制模板的升降和移动,实现全自动化施工,减少了人工干预,提高了施工效率和质量。二是灵活性强。可以根据不同的施工需要进行调整,实现模板的灵活升降和移动,适用于不同高度、不同形状的墩身施工。三是稳定性好。采用液压系统控制模板的升降和移动,具有稳定性好、精度高等优点,能够保证施工质量和进度。四是操作简便。采用PLC控制系统对液压系统进行控制和调节,操作简便,能够提高工作效率和减少人员劳动强度。

1.2 全自动液压爬模技术优势

全自动液压爬模技术优势表现在以下3各方面:一是有利于提高施工效率和质量。全自动液压爬模技术采用全自动化施工方式,有利于提高施工效率和质量。二是减少人工干预。采用全自动化施工方式,减少了人工干预,降低了劳动强度,提高了工作效率。三是降低环境影响。其采用液压系统控制模板的升降和移动,减少了对周边环境的影响。

2 全自动液压爬模结构组成及工作原理

2.1 全自动液压爬模组成

2.1.1 液压系统

全自动液压爬模技术是一种利用液压系统控制模板升降和移动的全自动化施工技术,在高墩施工中发挥着重要作用[1]。其液压系统主要由油箱、液压泵、电动机、阀组等组成。电动机作为动力源,用于驱动液压泵的运转。液压泵是液压系统的心脏,通过将电动机传递的动力转换为液压能量,将液压油从油箱中抽出,并通过管道输送到9Bz5pXaKit1D2qdRcwwL+g==各个液压缸中去。液压缸则用于控制模板的升降和移动。油箱是储存液压油的地方,也是混合气体和杂质的收集器,起到过滤和冷却油液的作用。阀组是液压系统的控制中枢,通过控制液压油的流向和压力来实现对模板升降和移动的精确控制。

在实际工程中,通过调整液压系统中的压力、流量和速度等参数,可以实现对模板升降和移动的精确控制。在高墩施工中,采用全自动液压爬模技术,通过电脑程序预设,精确控制模板的升降高度、升降速度和升降压力,不仅有助于提高工作效率,还可降低人为操作导致的风险。

2.1.2 模板结构

模板结构主要由支撑架、模板、钢丝绳等组成。在高墩施工中,支撑架是重要的组成部ap5qxMf4e9D1EkZXVWGxsw==分,通常采用坚固的钢结构,以能够承受较大的质量和风荷载,保证施工过程的安全性和稳定性。支撑架设计和制造时,需要考虑到不同施工环境和要求,确保它具有足够的强度和刚度,能够有效地支撑和固定模板。

模板作为整个结构的关键部件,其质量和精度直接影响到施工的效率和质量。模板一般由高密度木材制成,具有较高的强度和耐磨性。在使用过程中,需要定期进行检查和维护,确保其完好无损,以保证施工的准确性和安全性。模板的形状和尺寸应该与所需构件的形状和尺寸相匹配,使得施工过程更加简便和高效。

钢丝绳在模板结构中起着连接和控制的重要作用。它用于连接模板和支撑架,并通过液压系统控制钢丝绳的拉伸和松弛,实现模板的升降和移动。钢丝绳需具有高强度和耐腐蚀性,能够承受较大的拉力,确保模板的升降和移动的稳定性和安全性。

除了支撑架、模板和钢丝绳,模板结构中还可能包括其他附属部件,如螺栓、连接件等。这些附属部件的选择和使用也对模板的稳定性和安全性有着重要影响。在模板结构的设计和制造过程中,需对各个组成部分进行合理配置和耐久度评估,以确保整个结构的稳定性和持久性。

2.1.3 PLC控制系统

PLC(可编程逻辑控制器)控制系统是现代自动化领域中广泛应用的一种控制装置,由中央处理器、输入输出模块、通信模块等组成。这些组件相互配合,共同完成对机械设备、生产线等系统的精确控制和监测。中央处理器作为PLC控制系统的核心部件,承担着整个系统的控制任务,负责解析程序、处理逻辑运算,并确保各个模块的协调运作,是PLC控制系统的智能大脑。

输入输出模块是PLC控制系统中非常重要的一部分,它连接传感器、执行器等外部设备,并将外部输入信号转换为内部数字信号进行处理。通过输入输出模块,PLC控制系统可以获取现场各种物理量的信息,并根据预设的逻辑进行相应的控制操作。输入输出模块不仅起到数据采集的作用,还能实时控制液压系统的工作状态,确保系统运行的稳定性和可靠性。

通信模块用于实现PLC控制系统与上位机,或与其他外部设备之间的数据交换和通信。通过通信模块,可以实现远程监控、远程诊断和远程控制等功能,极大地提高了系统的智能化和便捷性。同时,通信模块还扩展了PLC控制系统的功能,使得系统可以与其他自动化设备、机器人等进行联动,实现更复杂的生产流程和控制模式。

2.1.4 爬模系统

爬模系统由大面积模板体系、爬升主体及钢结构工作平台构成。大面积模板体系通过钢梁结构与爬升主体相连,液压自动爬架设4个工作平台。平台之间采用固定扶梯相连,在同一平面上,平台间连成一条贯穿的通道。

爬升装置由液压缸驱动,液压顶升系统依靠多台液压液压缸、相关的控制部件组成,用于完成提升工作。设置在墩柱一周的爬升装置均需同步爬升,以带动大面板模板共同均匀上升。单个液压缸通过控制调节器相互协调同步工作。

2.2 全自动液压爬模技术工作原理

2.2.1 作业流程

全自动液压爬模技术作业流程如下:一是模板安装。将模板安装在支撑架上,并通过钢丝绳连接。二是液压系统启动。启动液压系统,使液压泵开始工作,将液压油输送到各个液压缸中。三是模板升降和移动。通过PLC控制系统对液压系统进行控制和调节,实现模板的自动升降和移动。四是结束施工。当施工完成后,关闭液压系统,进行模板的拆卸和维护。

2.2.2 爬模系统安装流程

爬模系统安装流程如下:墩身首节合模浇筑→挂板安装、插入预埋爬锥→附墙装置安装、爬架安装→安全横梁、防坠保险楔安装→模板后移装置安装→模板校准、第二节浇筑→模板后移、附墙装置安装→模板爬升、吊装平台安装→各环节检查、重复以上操作。

2.2.3 总体爬升流程

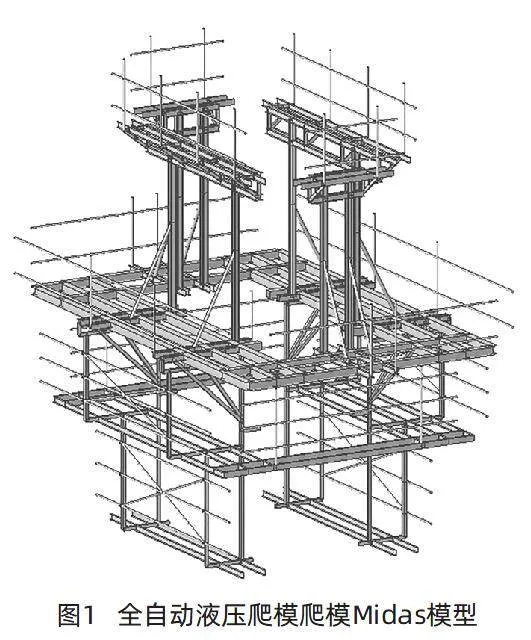

总体爬升流程如下:凝土浇筑完成→拆模后移→安装附墙装置→提升导轨→爬升架体→绑扎钢筋→模板清理刷脱模剂→固定预埋件→合模→浇筑混凝土。爬模Midas模型如图1所示。

3 全自动液压爬模技术实例应用

某跨越某山区深谷两座公路桥梁工程部分桥墩高度达到了58~70m,属于典型的高墩结构。由于施工场地狭窄,吊装作业难度大,采用传统的翻模施工安全风险高,墩身垂直精度难以满足施工要求,经研究决定采用全自动液压爬模技术进行施工。

3.1 施工要点

在该项目中,全自动液压爬模技术主要用于薄壁空心高墩施工。首先,在施工前,将模板安装在支撑架上,并通过钢丝绳连接。其次,启动液压系统,使液压泵开始工作,将液压油输送到各个液压缸中。通过PLC控制系统对液压系统进行控制和调节,实现模板的自动升降和移动。最后,在施工完成后关闭液压系统,进行模板的拆卸和维护。

3.2 应用效果

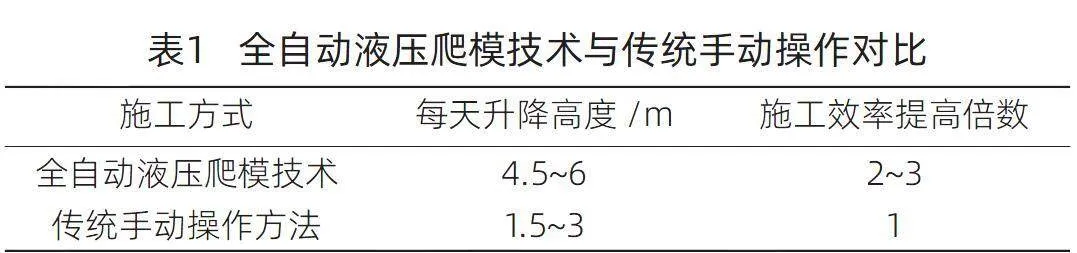

用全自动液压爬模技术使该项目的施工效率得到了显著提高。具体而言,每2天循环升降高度达到了4.5~6m,相较于传统的手动操作方式,施工效率提高了2~3倍。同时,由于液压系统控制精度高、操作稳定可靠,使得施工质量的稳定性和可靠性得到有效保障。

采用全自动液压爬模技术能够有效降低人工干预,减少劳动强度,提高工作效率。在该项目中,采用该技术后施工人员数量减少了50%,大大降低了人力成本,同时也减少了安全事故的发生。全自动液压爬模技术与传统手动操作方式的施工效率对比如表1所示。

需要注意的是,在实际应用全自动液压爬模技术时,需要严格按照操作规程进行操作,保证施工安全性和可靠性。同时,还需要加强对液压系统的维护和保养,以便延长其使用寿命。

4 全自动液压爬模应用安全措施

在高墩施工中,存在着许多安全隐患,例如高处作业、大型机械操作、高空坠物等,这些安全隐患给施工人员的生命财产安全带来了严重威胁。因此,在使用全自动液压爬模技术进行高墩施工时,必须采取一系列的安全措施,以保证施工过程的安全。

4.1 高墩施工中存在的安全隐患

高墩施工中存在的安全隐患主要包括以下几个方面:高墩施工一般都是在较高的空间进行,如不注意安全防护措施,易发生高空坠落事故。在高墩施工中,需要使用各种大型机械进行施工,如履带起重机、汽车起重机、塔机等,如果操作不当容易引起机械故障或事故。在高墩施工中,可能会有工具、材料等从高处坠落,造成人员和设备的伤害。气候条件也是高墩施工中需要注意的安全因素,如强风、暴雨等极端天气,容易造成施工现场危险。高墩施工中,需要设置安全通道,以便施工人员及时逃生。以上这些安全隐患,都需要采取一系列的安全措施来进行有效的控制和预防。

4.2 全自动液压爬模安全措施

在使用全自动液压爬模技术进行高墩施工时,需要采取以下安全措施:一是采取安全防护措施。在施工过程中,设立专人负责安全管理,对施工进行全过程小时监控。在施工现场设置安全警示标志,划定吊装安全区域,设置安全网和安全带等防护设备,确保施工人员在高处作业时的安全。二是规范操作。需对施工人员进行操作规程的培训,确保操作规范、安全。三是及时对设备进行维护。在施工前,必须对设备进行检查,确保设备运行正常,避免设备故障引起的事故。四是配备应急设备。在施工现场配备应急设备,如救生绳、救生器材等,并由专人负责应急事故的处理。五是不良天气严禁施工。在施工前,必须检查气候条件是否适宜施工,如遇极端大风超过7级以上天气,必须停止施工。

5 结束语

本文在介绍全自动液压爬模技术原理和结构基础上,分析其在高墩施工中的适用性和优势。通过对案例进行分析,总结全自动液压爬模技术在高墩施工中的优势和应用效果,提出相应的安全保障措施。全自动液压爬模技术在高墩施工中具有广泛的应用前景,随着技术的不断发展和完善,相信该技术将会为高墩施工带来更多的便利和安全保障。

参考文献

[1] 王卫东,郝亚军,王海滨.全自动液压爬模在高墩施工中的应用技术探讨[J].建筑技术, 2020(3):79-81.