高速公路路基土体为红砂岩时的改良试验研究

摘要:高速公路路基工程在红砂岩区域施工之前,采集红砂岩的样本,对其强度、干湿循环崩解、承载比以及矿物成分等方面进行室内特性试验和分析,对红砂岩的两种改良方式进行研究和分析。通过测算抗压强度值、对红砂岩分别掺入石灰和水泥进行改良试验,得出水泥对红砂岩的改良效果最佳、改良后的红砂岩可用于高速公路路基工程的结论。

关键词:红砂岩路基;CBR试验;抗压强度

0 引言

随着我国交通运输行业的迅猛发展,大量的高速公路成功建成且开通运营[1-2]。路基是高速公路工程中主要的组成部分之一,其施工技术已非常成熟,但国内大多数高速公路施工沿线的路基填料均较为复杂,因此需采取多填料组合或改良的方式进行路基填筑[3-4]。我国存在大量红砂岩地区,由于红砂岩在风化前后强度差异较大,且受大气环境影响容易发生崩解破碎,成为影响高速公路路基修建的重要因素之一[5-6]。本文主要以某高速公路工程为研究对象,对该工程中的红砂岩进行室内试验和研究,并提出相应的改良方法。

1 红砂岩特性研究

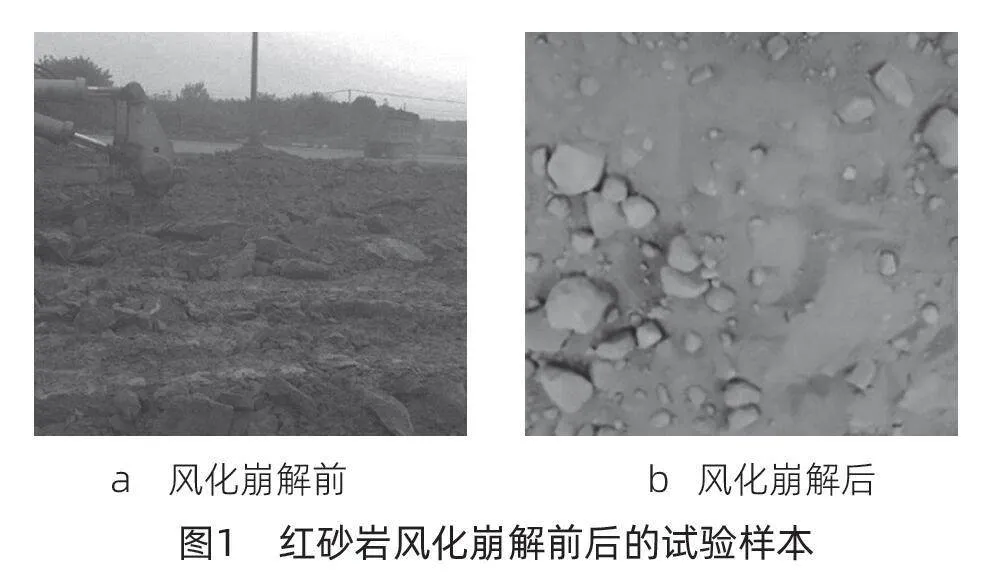

1.1 红砂岩试验样本

本文所用红砂岩试验样本均取自某高速公路。图1所示为红砂岩风化崩解前后的试验样本,其中图1a为风化崩解前的红砂岩样本,图1b为风化崩解后的红砂岩样本。

1.2 强度试验和分析

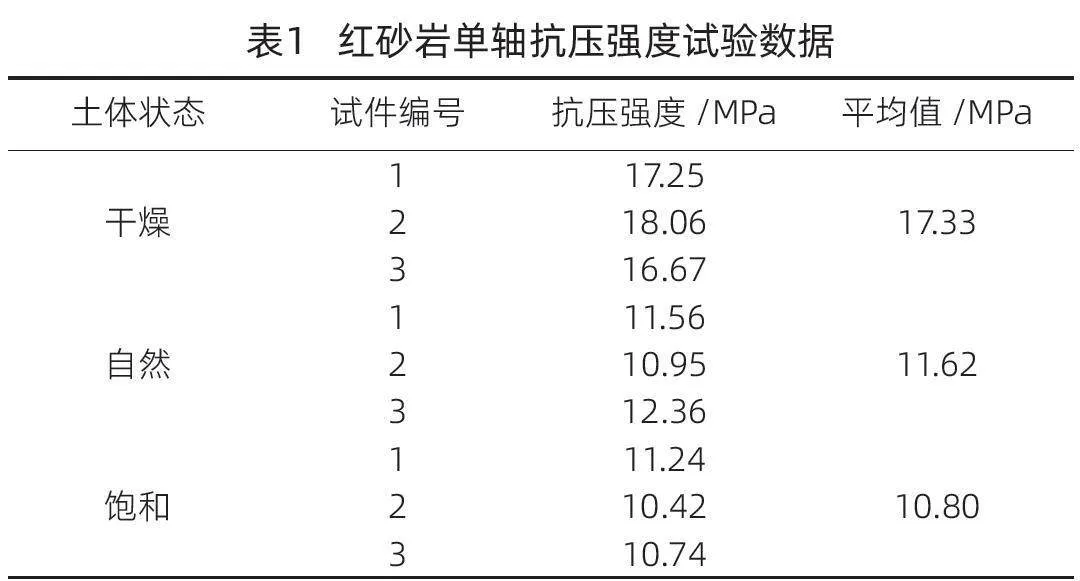

红砂岩的强度关系到高速公路路基的承载能力和公路运输的安全性。本文对由红砂岩制成的标准试件进行单轴抗压强度试验,其标准试件的长、宽、高均为50mm,共取3组标准试件进行单轴抗压强度试验,试验结果如表1所示。

由1表可知,标准试件1、2、3单轴抗压强度的饱和状态分别比干燥状态降低了34.8%、42.3%和35.6%。从3组标准试件的平均值来看,饱和状态和干燥状态试件的单轴抗压强度平均值分别为10.80MPa和17.33MPa,饱和状态的单轴抗压强度平均值比干燥状态的平均值降低了37.7%。分析认为,红砂岩在饱和状态的抗压强度损失超过35%,因此饱和状态的红砂岩在该高速公路路基工程施工中不可直接用作路床材料。

1.3 干湿循环崩解试验和分析

采用干湿循环方法对红砂岩进行崩解试验。试验过程如下:先将红砂岩试样在水中浸泡48h,再将浸泡好的试件放入105℃烤箱内烤干,直至自然冷却至室内温度,以上为1次全过程干湿循环。红砂岩崩解实验数据如表2所示。

由表2可知,在经历1次干湿循环之后,红砂岩的质量损失为1.07%。在经历6次干湿循环之后,红砂岩的质量损失为9.27%。这说明红砂岩的质量随着干湿循环次数的增多而减小。在2~4次干湿循环过程中,其质量损失越来越大。在循环5~6次时,其质量损失逐渐趋于平稳。分析认为,浸水崩解破坏是红砂岩路基强度破坏的根本原因,在该高速公路路基工程施工中遇到红砂岩路基时,必须要进行土体改良才可应用H6dphTWIV/ErKp0Bz+hgDA==到工程施工当中。

1.4 CBR试验和分析

通过承载比(CBR)试验,检测红砂岩的强度指标,在此基础上对红砂岩的强度指标进行分析评价。红砂岩试件取压实度100%和最佳含水率,对3个红砂岩试件进行CBR试验的结果如表3所示。

由表3可知,在压实度100%和最佳含水率的条件下,红砂岩平均CBR值为6.64%,小于《公路路基设计规范》(JTG D30—2015)要求的8%以上。同时,试验得到红砂岩的自由膨胀率平均值为0.92%,小于该规范要求膨胀率大于40%的规定。分析认为,该施工地区风化后红砂岩的强度,不能满足该高速公路路基工程路基填料要求,若要使用需采用一定的方法进行改良。

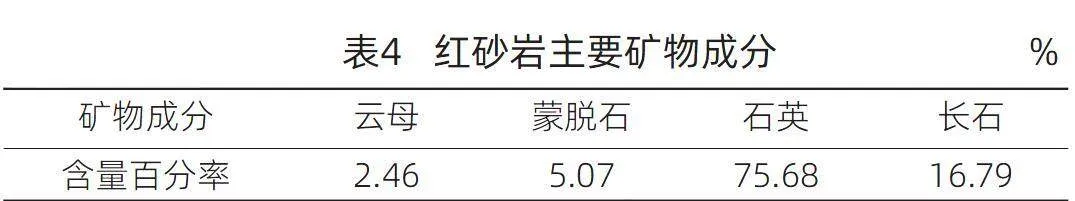

1.5 红砂岩矿物成分分析

有关试验表明,蒙脱石含量大小是影响红砂岩遇水崩解特性的重要原因之一。为了获取该该高速公路施工地区红砂岩的矿物成分,采用X衍射进行检测,检测结果如表4所示。

由表4可知,该施工地区红砂岩的主要矿物成分中,含有大量的蒙脱石,其含量为5.07%,由此说明该施工地区的红砂岩具有遇水崩解破坏的特性。分析认为,该风化后的红砂岩不能直接用于高速公路路基工程,需进行相应改良处理。

2 红砂岩改良试验与分析

2.1 两种改良方式比较

通过上述试验和分析可知,该高速公路施工地区风化后的红砂岩在雨水的侵蚀下会发生崩解破坏,从而影响路基的强度。因此,要采用合适的改良剂进行红砂岩改良。

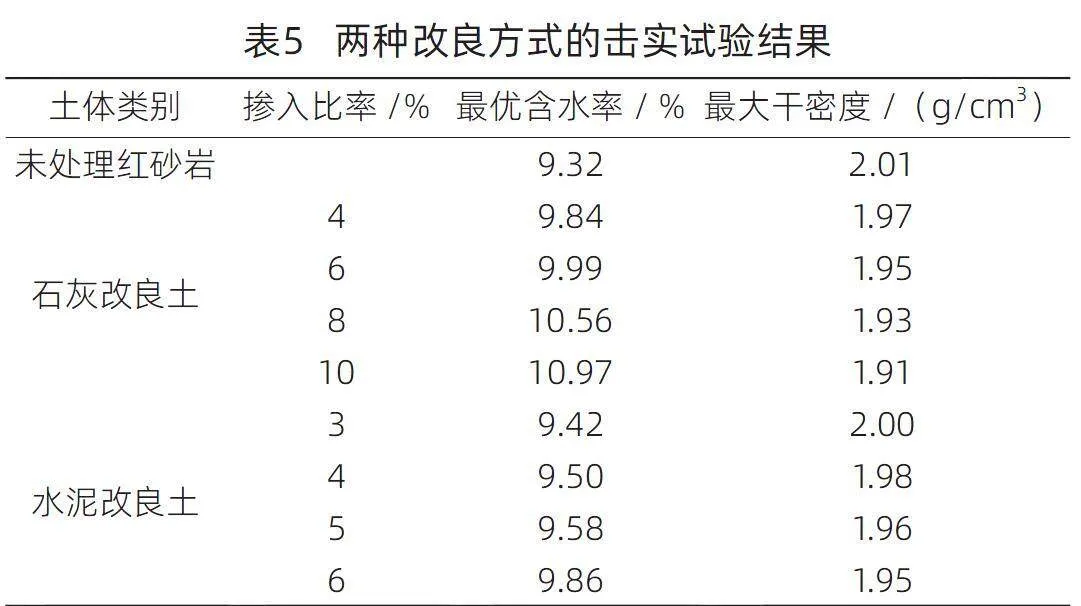

有关研究表明,石灰和水泥不仅价格低廉,而且具有较好的改良土体的特性。鉴于此,本文分别采用石灰和水泥作为改良剂,并通过室内试验来确定改良剂最优掺入比。掺入不同比例的石灰或水泥(P.O42.5型普通硅酸盐水泥)进行击实试验,得到不同的改良土最优含水率和最大干密度。两种改良方式的击实试验结果如表5所示。

2.2 两种改良方式分析

2.2.1 石灰改良方式

由表5可知,采用石灰改良土体时,随着石灰掺入比率的增大,改良土体的最优含水率不断增大,最大干密度不断降低。石灰的掺入比为4%、6%、8%和10%时,对应的改良土体最大含水率依次增大了5.58%、7.19%、13.30%和17.70%,最大干密度依次减小了1.99%、2.99%、3.98%和4.98%。

分析认为,由于生石灰中的氧化钙与土中的水发生化学反应,消耗了大量的水分。同时,石灰与水产生的氢氧化钠与土体中的矿物质发生反应并与土体发生一定程度的胶结,造成土体干密度下降。

2.2.2 水泥改良方式

采用水泥改良土,随着水泥掺入比的增大,改良土体的最优含水率也不断增大,最大干密度也不断降低,水泥的掺入比为3%、4%、5%和6%时,对应的改良土体最大含水率依次增大了1.07%、1.93%、2.79%和5.79%,最大干密度依次减小了0.50%、1.49%、2.49%和2.99%。这主要是水泥中的矿物质与土体中的水发生一系列化学反应,产生的化学物通过包裹土体颗粒形成胶体,从而减小了土体的干密度。

2.3 测算抗压强度试验值

依据表5中的两种改良方式的击实试验,得出不同掺入比率时的最优含水率和最大干密度结果。压实度取96%制作红砂岩改良试件,并进行无侧限抗压强度试验,以判定改良后的红砂岩土体能否满足路基强度要求。

根据《公路路基设计规范》,高速公路路床7d无侧限抗压强度值在0.4~0.6MPa之间效果最佳,本文取7d无侧限抗压强度值为0.5MPa作为判断标准。此外,施工现场7d无侧限抗压强度值,一般约等于室内7d无侧限抗压强度值的60%。因此,如果红砂岩试件的无侧限抗压强度满足高速公路路床要求,其室内试验得到的7d无侧限抗压强度值应不小于0.83MPa。

2.4 石灰改良效果

石灰改良红砂岩无侧限抗压强度随龄期变化曲线如图2所示。当石灰掺入比率小于8%时,随着石灰掺入量的增大,改良土体的无侧限抗压强度明显增大,尤其是石灰掺入比由6%增大至8%时增幅明显。

但是当石灰掺入比由8%增大至10%时,改良土体无侧限抗压强度不增反降。此外,4种不同石灰改良红石岩土的7d无侧限抗压强度均小于0.83MPa,这说明采用适量的石灰掺入比率可以增大红砂岩改良土强度,但满足不了高速公路路床的需要。

2.5 水泥改良效果

水泥改良红砂岩无侧限抗压强度随龄期变化曲线如图3所示。随着水泥掺入量的不断增大,改良土体无侧限抗压强度不断增大,且水泥掺入比为4%、5%和6%时改良土体7d无侧限抗压强度均大于0.83MPa。

分析认为,水泥改良剂的效果相对更好,且从经济的角度来讲,水泥掺入比为4%时即可满足高速公路路床需要。

2.6 试验结论

采用石灰改良剂时,随着石灰掺入比的增大,改良土的最优含水率均增大,最大干密度均降低。适当的石灰掺入比率可以增大红砂岩改良土强度,但满足不了高速公路路床的需要。

随着水泥掺入量的不断增大,改良土无侧限抗压强度不断增大,水泥掺入比为4%、5%和6%时,改良土7d无侧限抗压强度均可以满足工程要求。水泥改良剂的效果相对更好,且从经济的角度来讲,采取水泥掺入比率为4%时即可满足高速公路路床建设的需要。

3 结束语

本文采用室内试验的方法,得出了红砂岩具有遇水崩解破坏的相关特性。本文的试验研究结果表明,高速公路工程遇到红砂岩地区时,需要采用改良剂对红砂岩进行处理后才可用于路基施工。采用水泥改良剂对红砂岩进行处理的效果最优、经济效益最好,在红砂岩地区进行高速公路路基工程施工时,具有较高的应用价值。

参考文献

[1] 李军,胡园园.装配式型钢支撑在基坑工程中的应用[J].江苏建筑,2022(3):114-117.

[2] 李亚文,李梦飞,蔡敏,等.装配式H型钢支撑轴压承载力研究[J].工程与建设,2022,36(1):20-22.

[3] 周虔.装配式预应力张弦梁钢支撑体系在深基坑支护设计及施工中的应用研究[J].江西建材,2022(1):200-202.

[4] 陈震,赵贵生,王家瑞,等.装配式钢支撑技术在某深基坑案例应用分析[J].安徽建筑,2021,28(3):122+148.