一种折弯式多功能挖掘装置结构及原理

摘要:挖掘装置采用折弯式、带夹爪的结构型式,能够实现360°全回转,其回转平台位于车体前方,挖掘臂沿车体纵轴线向后伸展放在车体上,可在车辆前方及左右侧面开展挖掘、夹抓及起吊作业,根据作业需求,快速切换作业模式。挖掘装置主要由回转平台、挖掘臂、铲斗、夹爪、吊钩等组成,操作手通过两个电控手柄和功能开关控制作业过程,折弯式挖掘臂能够扩大作业范围,增强挖掘、夹抓和起吊能力,同时可以减小运输高度,除此之外,通过角度传感器实时监测挖掘臂姿态,显著提升作业效率。

关键词:挖掘装置;折弯式挖掘臂;挖掘臂姿态

0 引言

挖掘装置是土方机械设备常用工作装置,其优异的作业性能极大地节省了人力和物力。随着工程建设的快速发展,人们对作业功能、作业效率和作业范围提出了更高的要求,如果通过技术手段解决此类问题将会对相关产品的优化升级起到较大推动作用。

1 折弯式挖掘装置结构及工作原理

挖掘装置主要由回转组件、挖掘臂、铲斗和夹爪构成,采用折弯式、带夹爪的结构型式,能够实现360°全回转,可在车辆前方及左右侧面开展挖掘、夹抓及起吊作业,如图1所示,根据不同作业需求可快速调整作业模式。

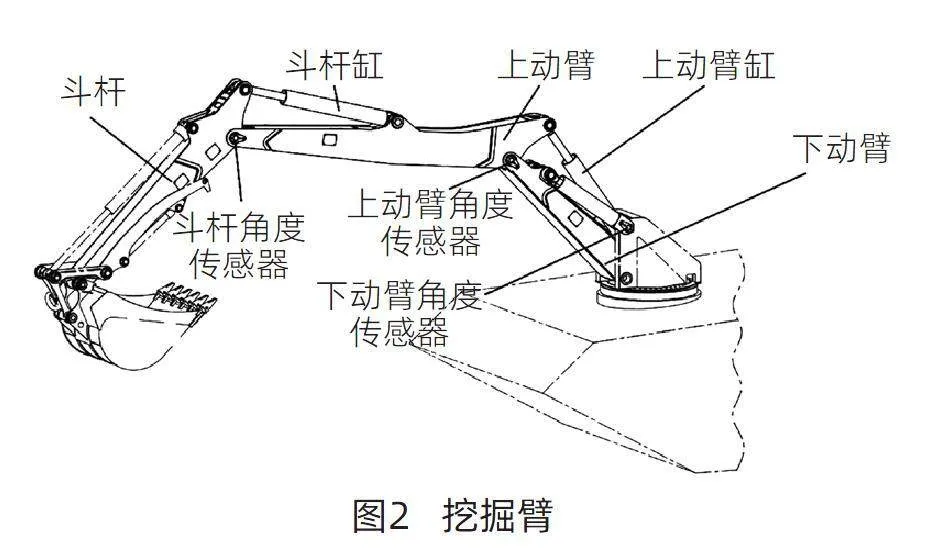

挖掘臂由下动臂、上动臂、斗杆、下动臂油缸、上动臂油缸、斗杆油缸、斗杆角度传感器、上动臂角度传感器和下动臂角度传感器组成,如图2所示。动臂为折弯式结构,由上动臂和下动臂两部分组成,通过上动臂油缸实现折弯。常规挖掘或抓夹作业时,动臂呈折弯状态,运输或扩大作业范围极限时,动臂呈直线状态,通过角度传感器监测挖掘臂姿态。

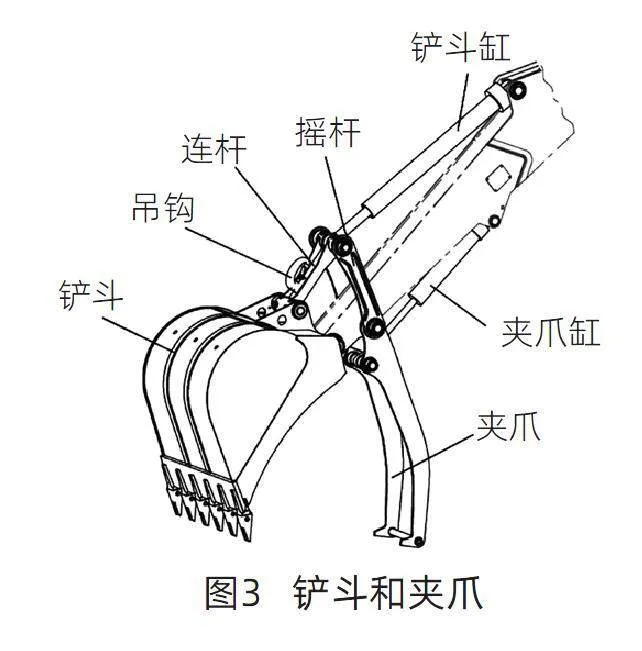

铲斗和夹爪是由铲斗、夹爪、吊钩、连杆、摇杆、铲斗缸和夹爪缸组成,如图3所示。

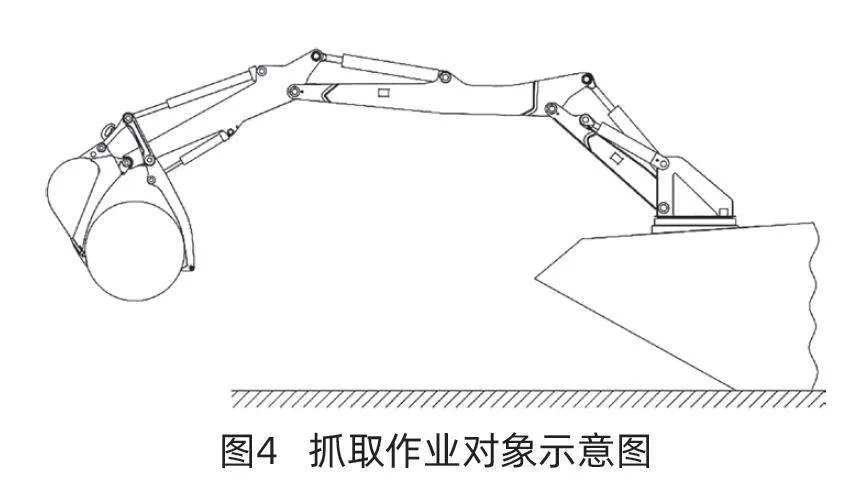

夹爪与铲斗相互配合完成夹抓作业,如图4所示,夹爪结构形式是由多个因素决定:①依据作业对象外形结构和尺寸,确定带倒钩型式的弧形结构,具备夹抓范围大和防止作业对象脱落等优点;②考虑挖掘作业和运输要求,确定铰点位置,保证夹爪在收起状态不影响其他功能实现。

吊钩采用锻造工艺生产,其上设有防脱钩装置,另外,考虑增大起吊高度和实现结构轻量化,将吊钩布置在连杆上,通过焊接方式连接,经仿真分析可知,整体结构受力状态良好。

4e1c7321920aea193f815961c8d2f23b483f4372c255d73c71c1411941f75148挖掘装置具有挖掘、抓取和起吊功能,通过电气和液压控制系统切换不同作业模式。

挖掘装置通过回转支承与底盘连接,利用回转马达进行驱动,可以相对底盘进行360°回转,快速切换至不同作业方位。利用液压缸驱动挖掘臂变换姿态,调整作业范围。挖掘装置为折弯式结构,通过上动臂油缸伸缩控制上动臂和下动臂夹角。对于常规挖掘作业,上动臂油缸处于力臂最大状态,运输时,上动臂油缸全缩,上动臂和下动臂夹角处于最大状态,平放于车体上部,可降低整车高度。

该挖掘装置结构灵活,作业范围大,如图5所示。当下动臂处与最大仰角状态,下动臂根铰、上动臂根铰、斗杆根铰和端铰四点一线,铲斗处最大仰角状态,实现最大挖掘高度H;从最大挖掘高度状态起,下动臂处最大俯角状态,上动臂根铰、斗杆根铰和端铰、铲斗切削刃前端四点一线,切削刃前端触地,实现最大地面挖掘半径Rmax;从最大挖掘半径起,下动臂处于最大俯角状态,上动臂绕其与下动臂铰点旋转至最大转角状态,斗杆根铰和端铰,铲斗切削刃前端三点连线呈一条直线,并垂直地面,实现最大挖掘深度h,见GB/T6572—2014规定[1]。

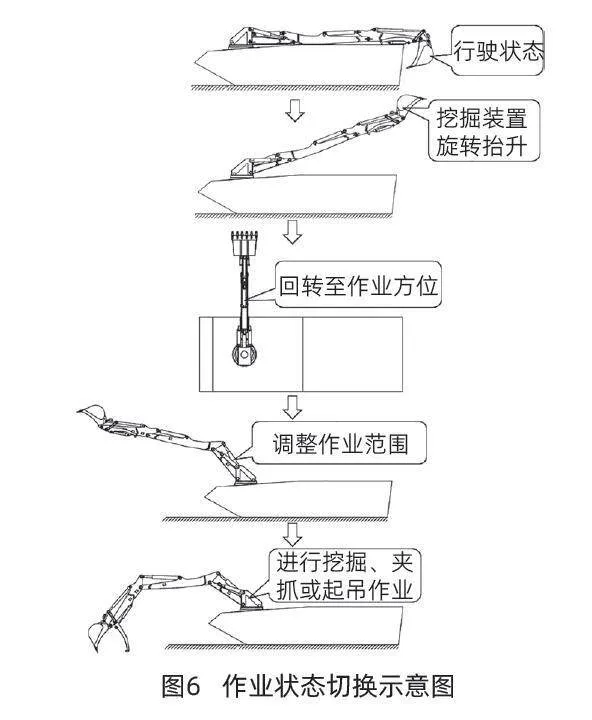

根据作业需求,挖掘装置姿态可分为行驶和作业两种状态。在行驶状态下,挖掘装置沿车体纵轴线向后延伸放在车体上,上动臂油缸全缩,挖掘臂近似呈直线状态,通过减震垫与车体紧密贴合,行驶稳定性好。在作业状态下,根据不同的作业对象,将挖掘臂调整到相应的作业状态,可在车辆前方及左右侧面开展挖掘、夹抓和起吊作业,操作手通过两个电控手柄和三个功能开关进行作业控制,通过PWM信号线性驱动控制相应功能电比例阀的电流,进而对液压执行元件运动进行控制,实现挖掘、夹抓及起吊功能。

两种状态切换原理为:在行驶状态下,上动臂缸、斗杆缸和夹爪油缸全缩,挖掘臂平放于车体上部,铲斗自然垂下且其油缸闭锁。切换至作业状态后,下动臂油缸缩回,挖掘臂绕其与回转平台铰点旋转,抬高到确定位置后启动回转马达,绕回转平台轴线向右侧旋转,并根据作业点位置同步调整挖掘臂姿态。除最大起吊半径状态外,在其他作业状态下挖掘臂均处于弯动臂状态,即上动臂油缸处于力臂最大状态,上动臂与下动臂夹角为140°,利用角度传感器监测夹角角度。到达右侧指定位置后,控制铲斗缸、斗杆缸或夹爪缸进行挖掘或夹抓作业,利用下动臂缸和斗杆缸伸缩调整作业范围,两种状态切换过程如图6所示。

2 起吊能力

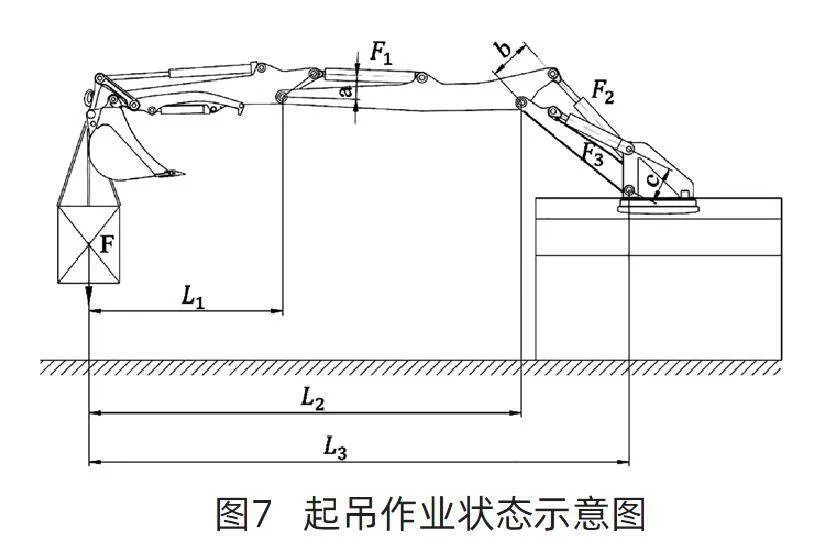

关于液压挖掘机起重能力的定义和规定见GB/T13331—2005[2]对于起吊作业,铲斗油缸伸长至机械限位状态,下动臂油缸控制挖掘装置变幅角度,从而调整起吊高度,斗杆油缸和上动臂油缸用于调整起吊点位置,确定好起吊点后,斗杆油缸和上动臂油缸闭锁。

经计算,本设计方案起吊重量主要受限于各相关液压油缸主动力或闭锁力,液压系统工作压力为30MPa,各液压缸可承受作用力的极限值如表1所示。

起重过程各液压油缸应满足以下条件[3],相关参数如图7所示。

F·L1<0.87F1·a (1)

F·L2<0.87F2·b (2)

F·L3<0.87F3·c (3)

式中:F为重物质量,kN;F1为斗杆缸闭锁力,kN;F2为上动臂缸闭锁力,kN;F3为下动臂缸闭锁力,kN;a为斗杆缸力臂,m;b为上动臂缸力臂,m;c为下动臂缸力臂,m;L1为重物相对斗杆与上动臂铰点力臂,m;L2为重物相对上动臂与下动臂铰点力臂,m;L3为重物相对下动臂与回转平台铰点力臂,m。

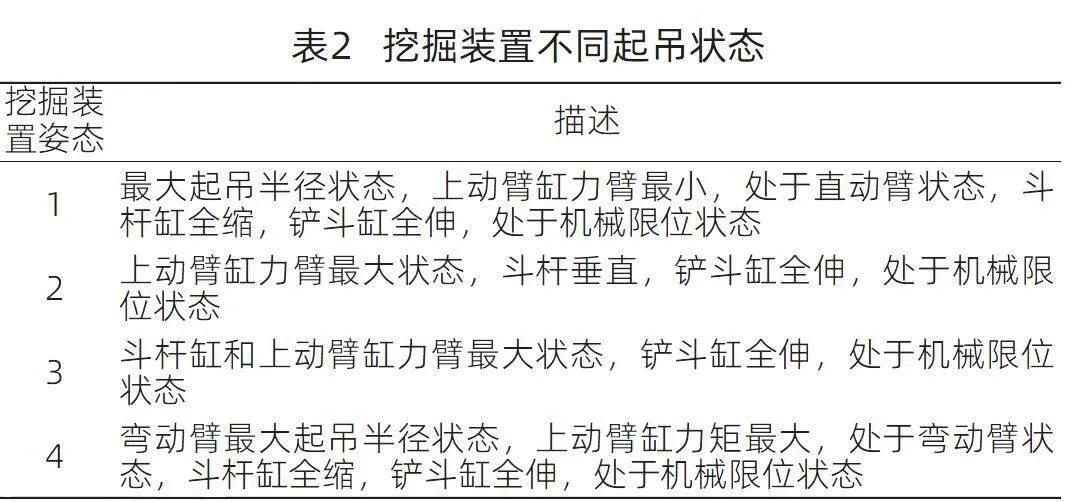

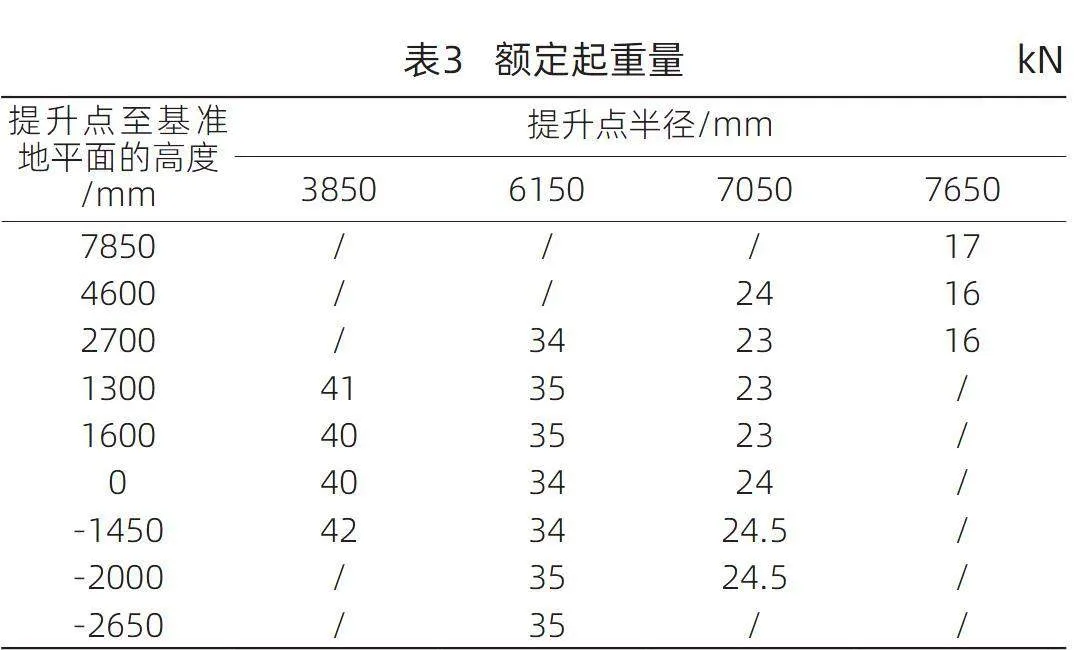

进行起吊作业前,参照表2进行作业姿态调整,校核不同姿态起吊能力,如图8所示,侧向起重能力如表3所示。

综上可知,对任意提升点而言,以提升过程中的最小起重量为额定起重量。在姿态2进行起吊时,起吊范围比较有限,其最大起重量不作为本方案最大起重量。本方案最大起重量工况为姿态3,最大起重量为34kN。

3 结构强度仿真校核

针对挖掘装置的结构方案,在不同工况下进行结构刚强度分析。评估结构部件、焊缝连接等能否满足使用需求。

对于本次仿真分析,挖掘装置采用四面体实体建模。各油缸采用一维杆单元模拟,轴孔部分采用一维单元模拟,仿真模型相关材料属性如表4所示。

3.1 最大挖掘力偏载工况

载荷:铲斗单边斗齿受切向力F2(大小为61.2kN,添加挖掘装置自重。加载点位置,位于单边斗齿端部中心处。 约束边界条件为底座安装面全约束。相关工况载荷及约束边界,如图9所示。

最大挖掘力偏载工况下,挖掘装置应力状态如图10所示。在此工况下,由挖掘装置Vonmises应力可知,最大应力为410.7MPa≤420MPa,安全系数为1.68,符合设计安全要求。

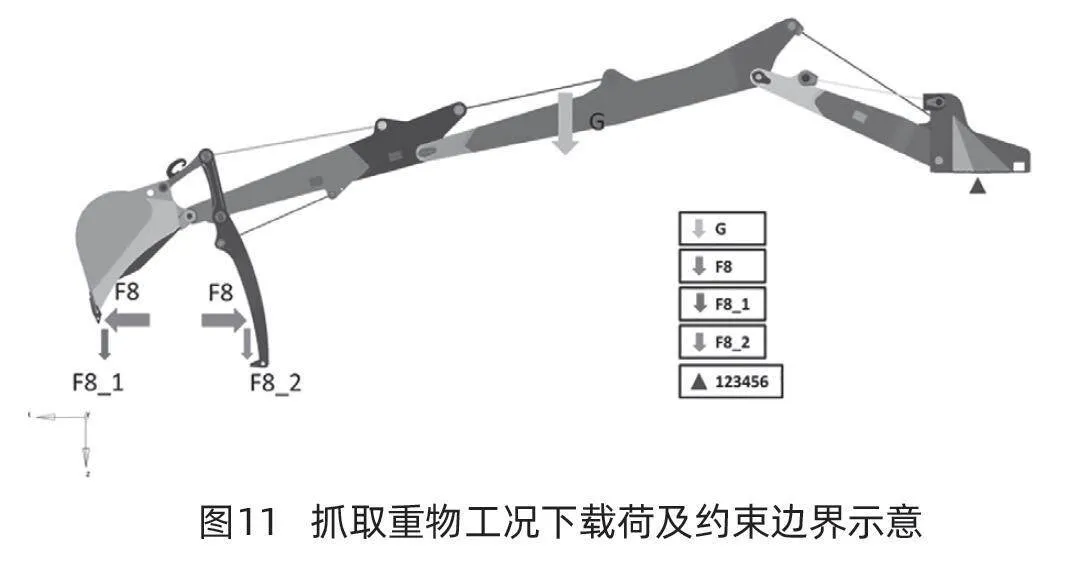

3.2 抓取重物工况

载荷:抓取2.4t重物体,铲斗中间斗齿受水平力F8(大小为28.5kN),铲斗和夹爪分别受到垂直向下的载荷大小为9.7kN和大小为14.3kN,添加挖掘装置自重。加载点位置,分别位于铲斗中间斗齿端部中心处和夹爪爪尖中心点处。

约束边界条件为底座安装面全约束。相关工况载荷及约束边界,如图11所示。

抓取作业工况下,挖掘装置应力状态如图12所示。

在此工况下,由挖掘装置Vonmises应力可知,最大应力为345MPa≤420MPa,安全系数为2,符合设计安全要求。

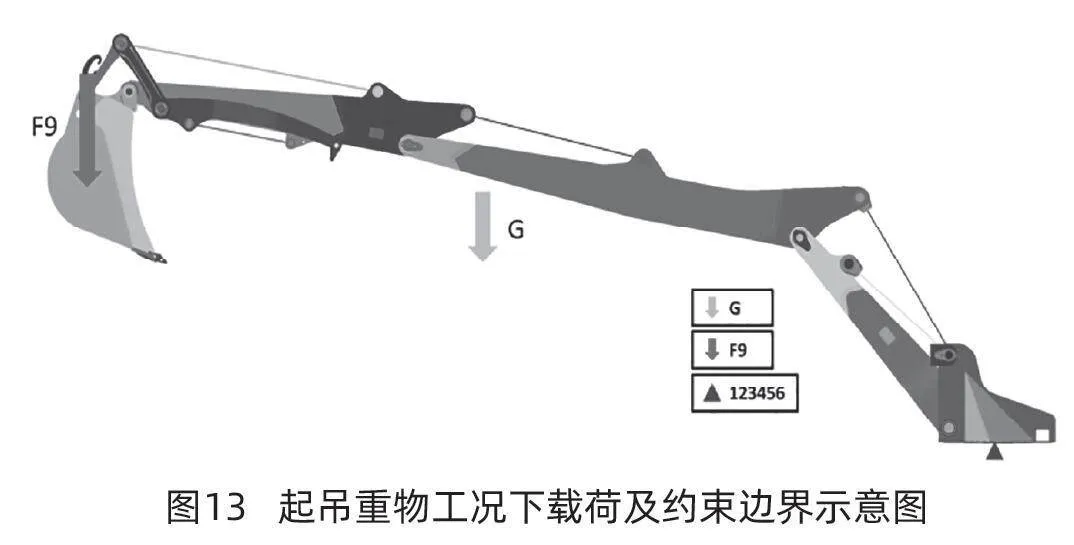

3.3 起吊重物工况

载荷:起吊2.5t重物体,铲斗吊钩受到垂直向下载荷F9(大小为2.5kN),添加挖掘装置自重。加载点位置,位于吊钩中心处。

约束边界条件为底座安装面全约束。相关工况载荷及约束边界,如图13所示。

起吊重物工况下,挖掘装置应力状态如图14所示。在此工况下,由挖掘装置Vonmises应力可知,最大应力为247MPa≤420MPa,安全系数为2.7,符合设计安全要求。

综上可知,该折弯式挖掘装置具备挖掘、夹抓和起吊功能,相比常规挖掘装置,扩大了作业范围,增强了结构承载能力,可根据作业需求,快速切换作业模式,满足工程建设快速发展的需求。

参考文献

[1] GB/T 6572—2014,土方机械液压挖掘机术语和商业规格[S].

[2] GB/T 13331—2014,土方机械液压挖掘机起重量[S].

[3] 陈国俊.液压挖掘机[M].武汉:华中科技大学出版社,2011.220-227.