轮式装载机驱动桥半轴结构和材料选择

摘要:以5t装载机驱动桥太阳轮半轴故障频发为背景,从半轴的结构、材料及其热处理展开,将相关试验的过程、数据及分析进行分享。分体式半轴由于其材料和热处理工艺的制定不受制于太阳轮,故灵活性、设计强度可优于整体式。对于装载机等大型工程机械的驱动桥半轴,由于其使用工况恶劣,承受载荷大,设计直径大,适宜采用有效硬化层较深的热处理方式。

关键词:5t装载机;齿轮轴;分体式半轴;硬度梯度曲线;抗扭试验

0 引言

轮式装载机驱动桥的半轴是一根带有花键的实心轴,其主要功能是将驱动桥主减速器传来的动力传递给两侧的轮边减速器,如图1所示,半轴两端连接有齿轮,中间无支承,为悬浮式半轴,在正常工作状态下,半轴仅受到纯扭矩作用,而不受任何弯矩作用,半轴断裂会直接导致驱动桥无法工作,从而导致整机无法工作,半轴故障率高会直接影响驱动桥可靠性,进而影响整机可靠性,降低客户满意度,故半轴的质量至关重要。

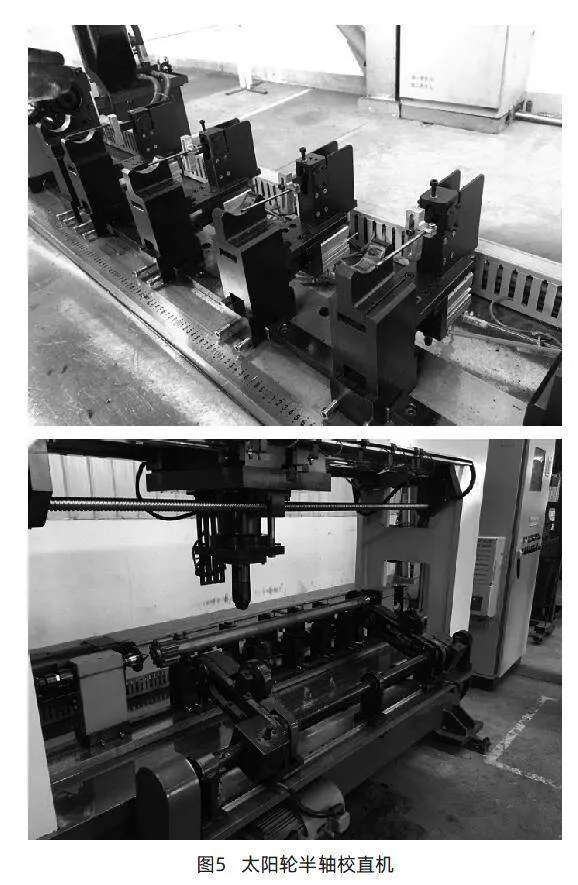

在过去几年,本公司5t某系列装载机的驱动桥半轴,其故障率在所有驱动桥故障中常年位居第一位,2000h内的故障率高达约4.5%,失效形式主要为花键处扭断,见图2所示,为此,公司成立了质量攻关项目组对此问题进行了专项分析和整改,本文以此为背景,从半轴的结构、材料及其热处理展开,将相关试验的过程、数据及分析进行分享。

1 半轴与太阳轮结构

半轴与轮边减速器中的太阳轮,通常为分体式结构,二者通过花键连接。根据轴类和齿轮类零件各自的特点,分别对半轴和太阳轮选择合适的材料,并制定相应的加工和热处理工艺。

对于直径很小的钢制齿轮,当为圆柱齿轮时,若齿根圆到键槽底部的距离e<2mt(mt为端面模数),齿轮的强度差,应将齿轮和轴做成一体,叫做齿轮轴。即齿轮强度设计要求太阳轮的最小壁厚需大于太阳轮模数的两倍,但出于高减速比的特殊需求,以及轮边空间限制的综合考量,会出现无法满足齿轮设计强度要求的情况,此时需将太阳轮和半轴设计成整体式结构。

本公司5t某系列产品的驱动桥半轴和太阳轮即符合上述情况,故将半轴和太阳轮设计为整体式齿轮轴,以下简称为太阳轮半轴。出于齿轮材料选择对其强度影响、半轴材料选择对其强度影响的综合考虑,最终选定太阳轮半轴的材料为20CrMnTi,热处理方式为:箱式炉正火,多用炉渗碳淬火,DC0.9~1.2,齿面58~64HRC,心部30~45HRC,经理论计算,上述太阳轮半轴理论设计强度可满足实际需求。

本公司质量攻关项目组针对太阳轮半轴故障频发事件,运用FTA等分析手段进行分析,通过试验等手段进行论证,认为主要的影响因素为太阳轮半轴材料和热处理工艺造成的强度富余不足,无法应对日益恶劣的工况。

2 半轴材料及热处理

根据理论和实践经验,项目组选取了下述几种代表性材料(包括20CrMnTi),并制订了对应的热处理工艺,完成了5YcNCSE1chdl+CT1LMMNHrA==t装载机驱动桥半轴样品的试制,半轴直径为54mm。

本公司太阳轮半轴材料20CrMnTi,是性能良好的渗碳钢,其淬透性较高,经渗碳淬火后具有硬而耐磨的表面与坚韧的心部,具有较高的低温冲击韧性,多用其制造活塞类、传动齿轮、齿轮轴等。对应热处理工艺:基体正火,渗碳淬火DC0.9~1.2,齿面58~64HRC,心部30~45HRC。

30CrMnTi比20CrMnTi钢的强度、淬透性高,但冲击韧性略低。弯曲强度较高、耐磨性能好。用于制造拖拉机行业中截面较大的重负荷渗碳件及受力较大的齿轮、齿轮轴、蜗杆等。对应热处理工艺:感应淬火区中频淬火,表面硬度47~52HRC,DS9~12mm,界限硬度值40HRC。

42CrMo钢具有强度高、淬透性好、韧性好、淬火时变形小,在高温时有高的蠕变强度与持久强度等特点,适用于机车牵引用的大齿轮、后轴、弹簧、发动机气缸、受载荷极大的连杆等零件。对应热处理工艺:多用炉整体淬火,表面硬度50~55HRC。

对上述热处理后的半轴进行针对性取样,进行对比检测和试验,为表达更精简、清晰,以下3组试验所汇总的图表中的数值均为若干样本实测数据剔除极值后的平均值。

2.1 硬度测试

样本数量各10件。沿半轴横截面截取10mm厚度样品,由表面至中心(沿半径方向)逐点进行硬度检测,将检测到的数据进行汇总,制成折线图,得到的硬度梯度曲线如图3所示。

从图3可以看出,20CrMnTi渗碳半轴有效硬化层浅,表面硬度高。硬度梯度曲线下降趋势过陡,尤其在距轴表面0~2mm区间内,硬度下降很快,而30CrMnTi中频半轴和42CrMo直淬半轴在距轴表面10mm以内,硬度变化比较平缓。

2.2 强度测试

样本数量:各10件。

对半轴1/2半径处进行取样,规格Φ18×120,取样位置如图4所示,样品强度试验结果如表1所示。

屈服强度是金属材料发生屈服现象时的屈服极限,亦即抵抗微量塑性变形的应力,抗拉强度是金属由均匀塑性形变向局部集中塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力。从表1不难发现,42CrMo多用炉淬火的半轴、30CrMnTi中频淬火的半轴屈服强度和抗拉强度明显高于20CrMnTi渗碳淬火的半轴。

2.3 抗扭试验

样本数量:各5件。

委外对整根半轴进行破坏性扭转试验,断裂位置均位于花键根部,试验结果如表2所示。

检测单位:机械工业车辆与零部件产品质量监督检测中心。

试验依据:QC/T293—1999《汽车半轴台架试验方法》

该试验最接近于半轴的实际使用工况,故试验数据对于分析半轴强度最具参考价值,从扭转试验结果来看,20CrMnTi渗碳淬火的破坏扭矩明显低于其他材料及对应的热处理方式。

试验总结:通过3组试验数据可以看出,20CrMnTi渗碳半轴表面硬度高,但有效硬化层浅,在模拟扭矩大、载荷重的工况的抗扭试验中,表现出的抗扭能力偏弱。相对而言,30CrMnTi中频半轴和42CrMo直淬半轴有效硬化层深,表现出的抗扭能力较强,综合试验结果和实际生产应用来看,对于5t装载机驱动桥半轴(直径为φ54),20CrMnTi渗碳半轴强度明显低于30CrMnTi中频淬火半轴和42CrMo多用炉整体淬火半轴。

3 半轴直径对热处理工艺的影响

为了探究相同材料和热处理工艺情况下,半轴直径对抗扭能力的影响程度,项目组针对本公司生产的两种不同直径的半轴进一步进行了抗扭试验:

样本数量各5件。委外对整根半轴进行破坏性扭转试验,断裂位置均位于花键根部,试验结果如表3所示。

对表3数据进行进一步处理,得出30CrMnTi中频半轴、42CrMo直淬半轴的破坏扭矩较20C9f2c07be9dea33617c021aabe77b9933bff938e03adecd355e98a0b984881489rMnTi渗碳半轴提高的百分比,结果见表4。

从表4可以看出,就30CrMnTi中频淬火、42CrMo多用炉整体淬火、20CrMnTi渗碳淬火这3种材料半轴而言,不同材料和相应热处理工艺对半轴抗扭能力的影响,随着半轴直径的减小而弱化。

4 分体式半轴的设计、试制及量产

根据分析结果,项目组对本公司部分5t装载机产品的驱动桥半轴,进行了分体式半轴及整个驱动桥轮边减速器的设计,轮边减速比做相应调整,综合考虑成本、强度等因素,最终选定半轴材料为30CrMnTi,热处理工艺为感应淬火区中频淬火,表面硬度47~52HRC,DS9~12mm,界限硬度值40HRC。该系列产品目前已经进入量产阶段,且无故障反馈。

5 对太阳轮半轴的相关优化

由于高速比产品需求等客观因素,本公司5t装载机产品的驱动桥半轴无法全部切换为分体式结构,对现有太阳轮半轴进行质量控制和优化也是必须的。

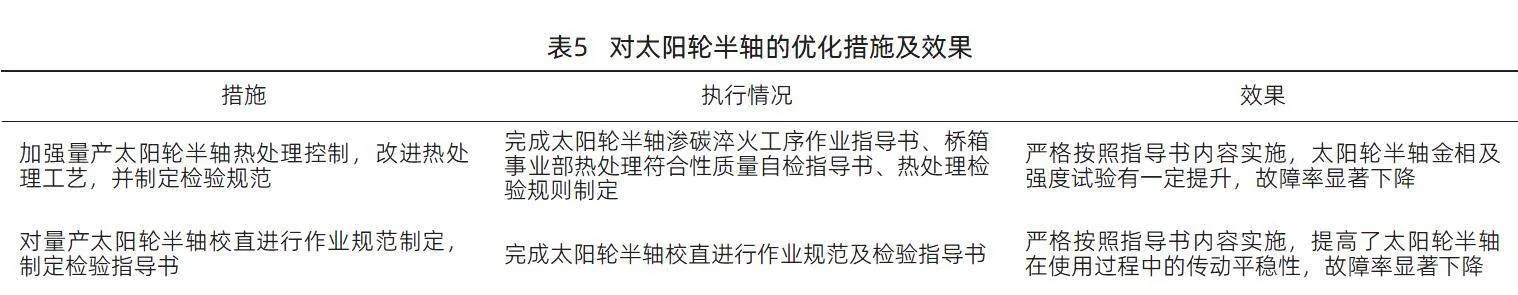

对太阳轮半轴质量的控制和提升:包括热处理控制和半轴直线度的控制,具体措施和效果见表5。

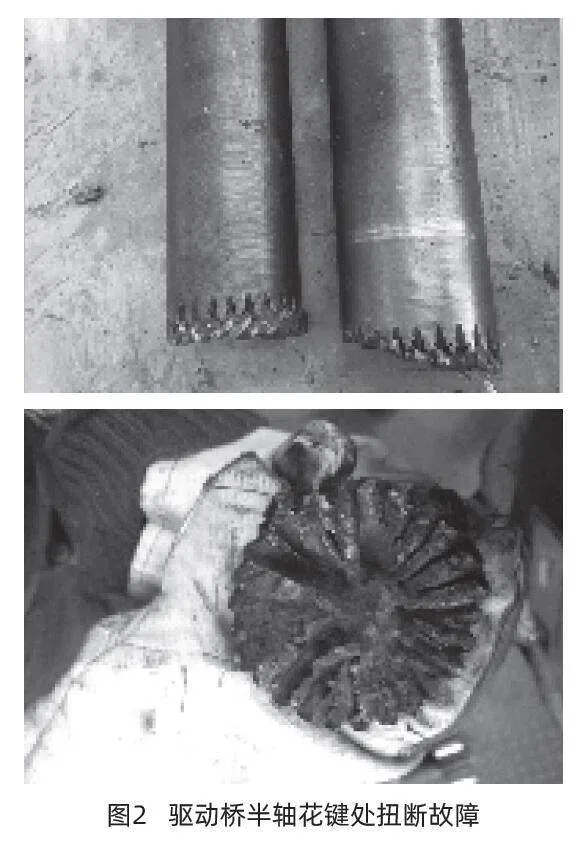

太阳轮半轴直线度要求:两端渐开线花键的定位表面对半轴轴心线的径向跳动≤0.1mm,外圆全长表面对轴心线的跳动≤0.3mm,对热处理后的半轴使用图5所示的校直机进行校直,时效后二次校直。

对驱动桥其他相关件的控制:提高桥壳、托架的加工精度,保证太阳轮半轴在使用过程中的传动平稳性。

6 结束语

半轴和太阳轮的结构对其材料的选择和相关热处理工艺的制定起着决定性作用,进而影响半轴的强度,分体式半轴由于其材料和热处理工艺的制定不受制于太阳轮,故灵活性高,设计强度可优于整体式。

对于装载机等大型工程机械的驱动桥半轴,由于其使用工况恶劣,承受载荷大,设计直径大,宜采用有效硬化层较深的热处理方式,如30CrMnTi中频淬火、42CrMo多用炉整体淬火等,强度明显优于20CrMnTi渗碳淬火。就30CrMnTi中频淬火、42CrMo多用炉整体淬火、20CrMnTi渗碳淬火这3种材料半轴而言,不同材料和相应热处理工艺对半轴强度的影响,随着半轴直径的变小而弱化,类似的材料也可做参考。

整体式齿轮轴,如太阳轮半轴的热处理过程控制、尺寸精度控制对成品的质量影响重大,直接关系到半轴的使用寿命,需加强监控和把关,并进行适应性改进。

参考文献

[1] 西北工业大学机械原理机械零件教研室.机械设计(第八版).高等教育出版社.2006.5.

[2]《机械工程材料性能数据手册》编委会.机械工程材料性能数据手册[M].机械工业出版社.1994.12.

[3] 杨占敏,王智明,张春秋,轮式装载机.化学工业出版社.2005.8.