基于仿真的液压油箱常见结构对油箱脱气性能影响的研究

摘要:油箱小型化是节能减排,发展绿色经济的必然趋势。通过CFD技术,对比了不同液压油箱结构对排气性能可能的影响。给出了几点可以提升脱气性能的设计方法。

关键词:液压油箱小型化,CFD仿真,液压油箱设计,液压油箱脱气性能

0 引言

液压油箱是挖掘机液压系统中的重要组成部分。在液压系统中主要起到油液的储存、除气、除杂的作用。根据现实经验表明75%以上的液压系统故障是由于杂质的侵入导致的[1]。而液压系统中泵、马达、等部件在工作时由于磨损等原因难免产生金属杂质;试运行或机器维保时,也有可能从外部侵入杂质。液压油中气泡产生,主要由于流动过程中的掺混和溶解的空气析出,悬浮在液压油液中[2]。而油液中气泡的存在会导致系统出现气穴、噪声等问题,严重危害着系统的可靠性和稳定性[3]。

发展绿色经济,节能减排,是世界经济发展的必然趋势。应对节能减排,使用高压小流量,是液压系统小型化的根本措施[4]。这也促使了油箱小型化设计的趋势。因此油箱结构设计的合理性,关系着整个系统的性能与经济性能。

油箱结构设计目标,总的来说就是,要在满足液压系统性能,与结构空间条件下,得到除杂与排气性能良好的油箱结构。但不同油箱结构对其排气性能的影响并不明确。本文将通过仿真的方式,浅析不同结构对油箱脱气性能的影响。

1 仿真对象与计算条件

本文以某型号液压挖掘机液压油箱为仿真对象,其基本尺寸为810mm×348mm×463mm,滤芯筒高849。在该基础结构上,控制变量修改部分结构,形成油箱的不同设计方案。不同设计模型的网格尺寸一致,使用相同流量对应的速度,作为入口边界条件,出口使用压力出口,静压为零。由于有多个方案,为提升仿真效率,使用单相流稳态计算。湍流模型选择使用K-ωSST,数值方法选用SIMPLEC方法。

2 评价指标的选取

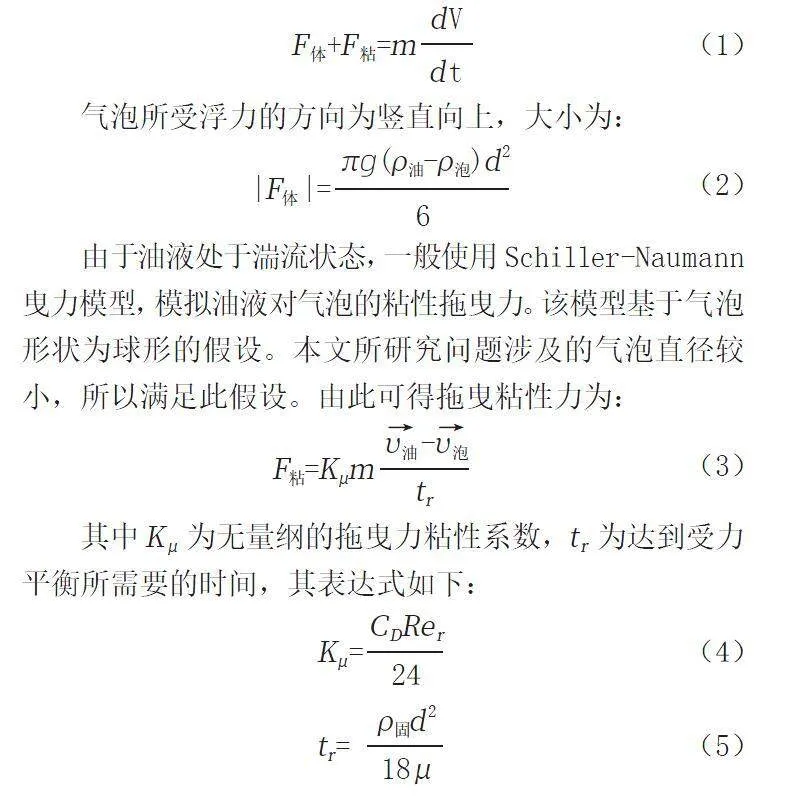

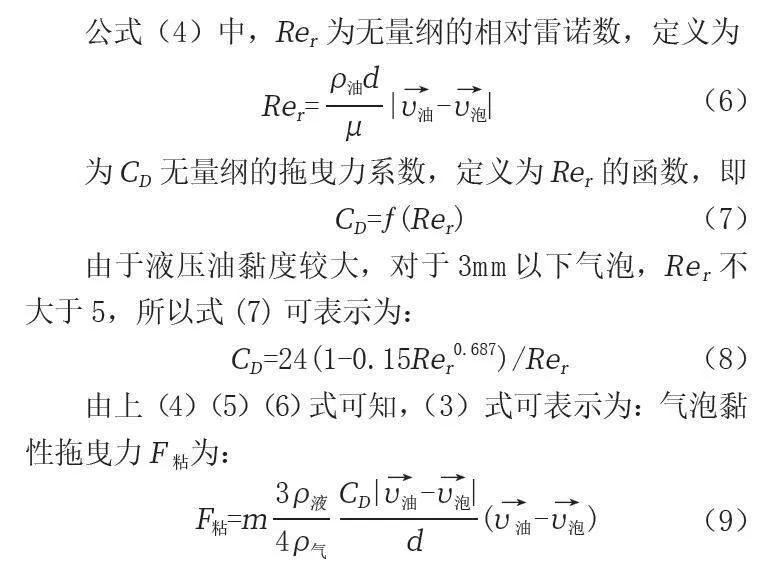

由于采用单相稳态计算,如何选取评价指标,反映脱气的性能,显的尤为重要。当油液中存在气泡时,对于气泡,假设忽略气泡除重力、浮力以及油液对其的粘性拖曳力以外的附加力。用体积力F体,表示气泡受到的重力与浮力的合力,则气泡受力可表示为:

(1)

气泡所受浮力的方向为竖直向上,大小为:

(2)

由于油液处于湍流状7LcokRDP9jQ+c+/PF/e2uE+7995Ti4c+ejkOFvs/ccQ=态,一般使用Schiller-Naumann曳力模型,模拟油液对气泡的粘性拖曳力。该模型基于气泡形状为球形的假设。本文所研究问题涉及的气泡直径较小,所以满足此假设。由此可得拖曳粘性力为:

(3)

其中Kμ为无量纲的拖曳力粘性系数,tr为达到受力平衡所需要的时间,其表达式如下:

(4)

(5)

公式(4)中,Rer为无量纲的相对雷诺数,定义为

(6)

为CD无量纲的拖曳力系数,定义为Rer的函数,即

CD=ƒ(Rer) (7)

由于液压油黏度较大,对于3mm以下气泡,Rer不大于5,所以式(7)可表示为:

CD=24(1-0.15Rer0.687)/Rer (8)

由上(4)(5)(6)式可知,(3)式可表示为:气泡黏性拖曳力F粘为:

(9)

由式(1)(2)(9)式可知,气泡的运动除了与自身大小有关,还与油液流速的大小、方向有关,与油箱内油液流动的雷诺数也有密切关系。但由于雷诺数的计算涉及装置的特征尺度的选取,使用并不方便。

所以本文选取油箱的流速大小、流线作为评价油箱排气性能的指标。油箱内油液的流速越小,流线越整齐则油箱的气泡分离能力越强。

3 常见结构的仿真对比

一般液压油箱分为:回油结构、隔板、吸油结构三个部分。一般在回油结构与油箱隔板处的结构设计,变化较多。回油结构常见形式有:单口回油、多口回油、直形回油出口、短回油出口、弯形回油出口、回油筒位置靠近壁面、回油筒位置靠近隔板、顶部汇油盒、侧面汇油盒、多孔形回油出口等。隔板的结构形式主要有:格栅式、多层横隔板式。

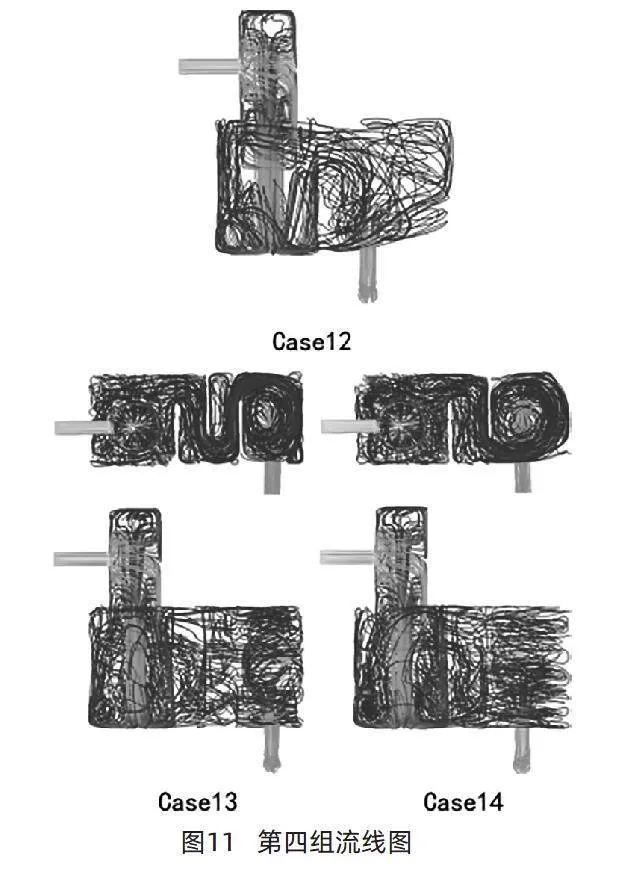

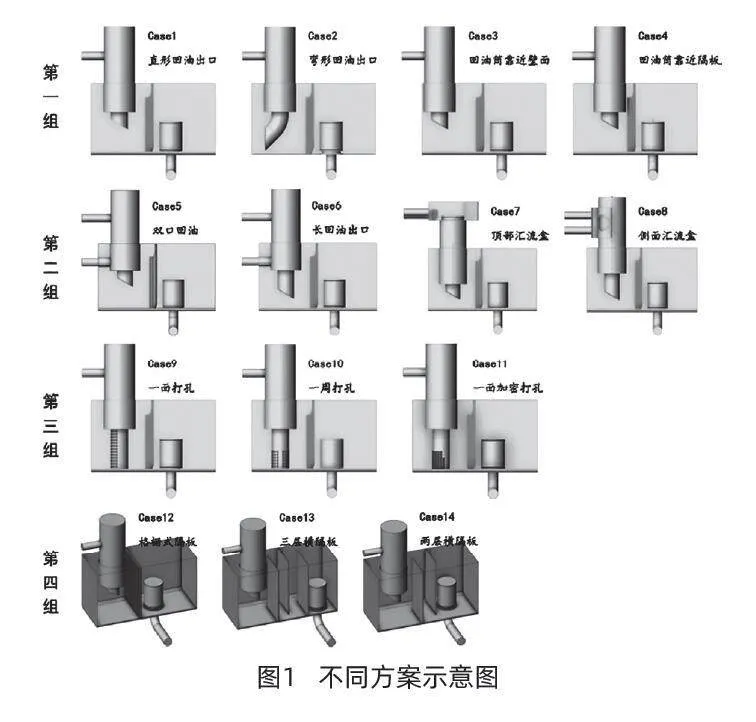

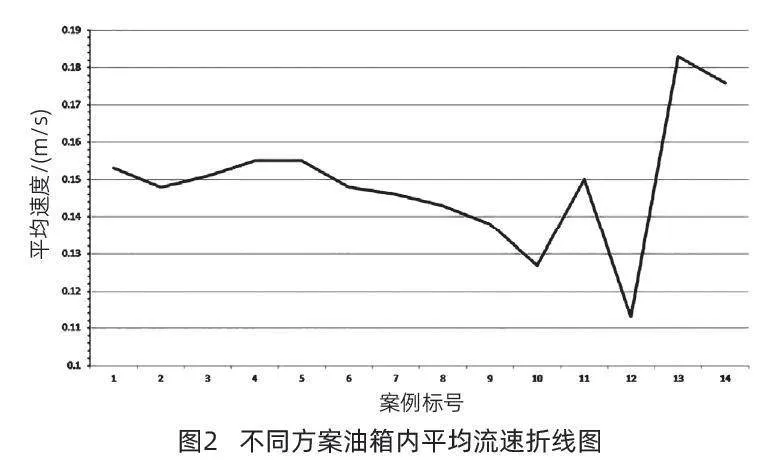

如图1所示,使用控制变量的方法将设计方案分成了四组,每一组都只有一个结构发生了变化。然后对比每组不同方案的,中间纵向截面速度云图、相同位置隔板前,横截面速度云图及流线,结果如图2所示。

3.1 第一组结构对比分析

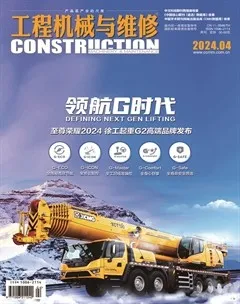

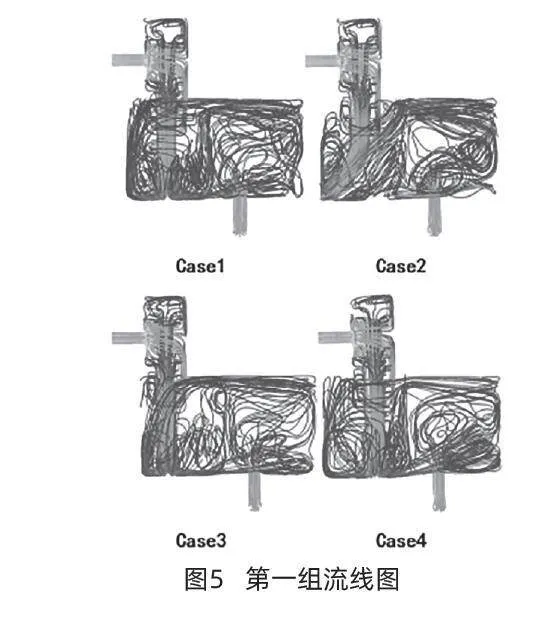

如图3、图4、图5所示,为第一组对比结果。对比可以发现弯管形式,流速略低于直管形式。但弯管形式油液在冲击油箱壁面后,斜向上越过隔板,流动距离略短于其他结构。

远离隔板的布置形式优于靠近隔板的布置。由此可知回油出口朝向壁面,并在满足功能的前提下尽可能靠近油箱壁面有利于获得低流速。对比横截面流速云图可知,将回油出口设置在远离隔板的位置可减小油箱隔板底角处的流速,增加回油流动距离,更有助于除泡。

3.2 第二组结构对比分析

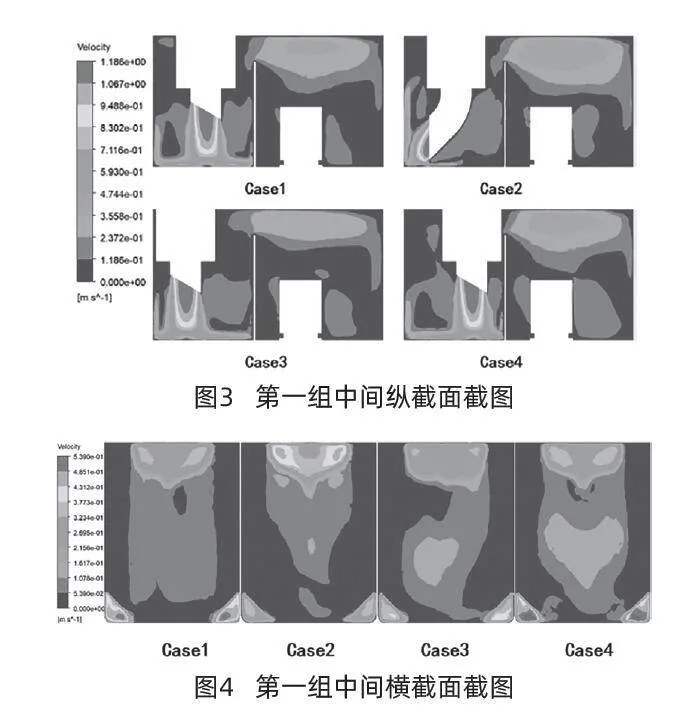

由图6可以看出相同位置及出流方向,流场速度分布类似。由图2可以看出油箱内平均流速区别不大,但侧汇流盒方案流速略低,说明汇油盒结构对流速的影响有限。

3.3 第三组结构对比分析

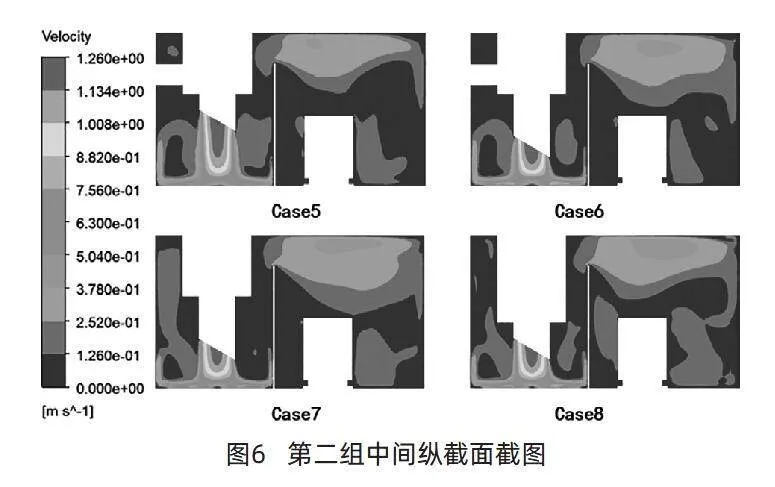

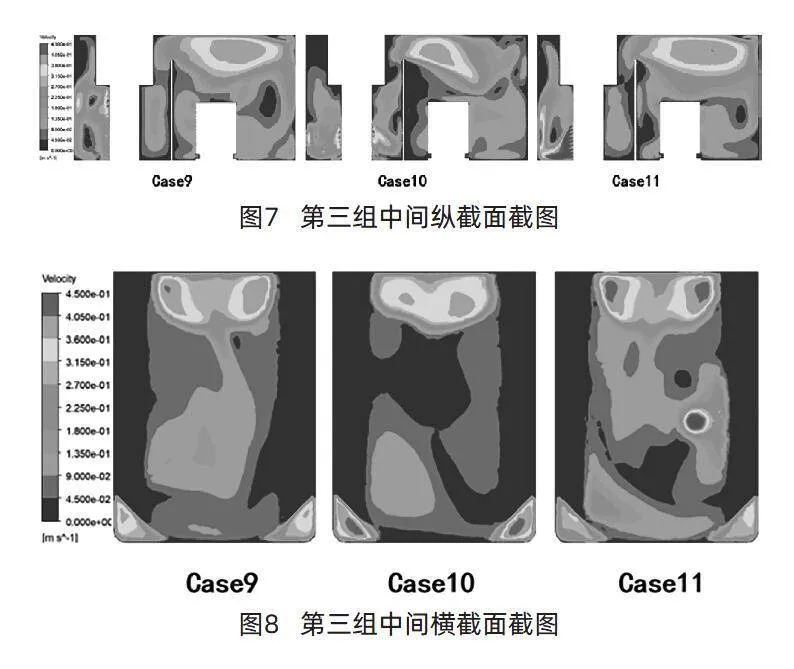

对比图2发现回油管径向打孔方案的油箱平均流速最低,高密度的回油出口打孔并不能起到降低流速的作用。由图7、图8,可以看出打孔朝向壁面时流速分布更均匀,同时可以减小油液从底角处流出的流速。通过流线图(图9)可以看出,油液从更低的打孔位置流出可以得到更长,更整齐的流线。

3.4 第四组结构对比分析

对比图10、图11发现隔板可以有效延长油液的路径,但设置隔板越多,油液流动的通道越狭窄,流速越高;同时油液在运动过程中,上层的油液可能掺混到底层。说明设置过多的隔板,会提高流速,增强掺混能力,不利于排气。

而格栅式隔板可以有效降低流速,但由于油液直接冲击油箱底部,底部格栅前油液流速较高,底部格栅并不能有效减小油液流速,同时油液直接通过底部格栅会减少油液的流动路径。

4 结束语

通过上面的研究验证,可以得到如下的结果:①减小油液流速,是增加气泡上浮时间与颗粒物沉淀时间的有效方法。②在有限的油箱空间中增加过多的隔板侧边开口的隔板,并不能有效增加脱气性能。③侧边开口的隔板油箱,不如带有底角开口油箱脱气性能好。④疏密适当的格栅结构可以有效降低流速。⑤油箱内,较低的回油口高度,会有更好的脱气性能。⑥油箱内,回油出口朝向前壁面会得到更长的流线,有利于脱气。

参考文献

[1] 韩鹰,杨克石,富文军. 工程机械液压油的污染与控制[J].山东交通学院学报,2005(3):49-51.

[2] 冀宏,孙东宁,王金林,等. 压油箱内气泡流动观测及气泡分离方法[J].兰州理工大学学报液,2015(4):46-50.

[3] Johannes Untch, These Vollmer, Thorsten Lang.Approach for the Investigation and Evaluation ofHydraulic Tank Designs Regarding Air in Oil Beavior[C]//9th International Fluid Power Conference, Aachen,Germany, 2014.

[4] 祁冠芳,张蕉蕉,孙家根.液压油箱小型化及研发新动向[J].机床与液压,2011(24) :66-68.

[5] 周瑶,卢志学.液压系统油箱的设计研究[J].内燃机与配件,2019(39):94-95.

[6] 马晓霞,冀宏,郑直,等.液压油箱内部隔板对气泡分离的影响甘肃科学学报,2016,28(5):51-55.

[7] 祁冠芳,胡文续,虞万海,等.液压油气泡去除机理研究[J].解放军理工大学学报(自然科学版), 2002 (5):59-62.