盾构机液压油箱加压稳压自动控制技术应用与探究

摘要:提出一种全新的节能型液压油箱加压稳压自动控制技术:采用PID自动控制,系统可以根据油箱内压力实时、精确地调节所需的压缩空气进气流量;通过减小油箱内压力变化范围减少油箱内压缩空气外溢,进而压缩空气的需求量,在提高加压系统稳定性的同时,又可带来安全可靠、节能环保的效果;通过气罐与油箱直接相连,增大了油箱内压缩空气的容积,一方面降低了油箱内压缩空气减压率,减少油液内气泡含量;另一方面不需要大量压缩空气进气,进而可以避免压缩空气充入液压油箱而引起的油液乳化等问题,有效防止了压缩空气中的水蒸气冷凝进入液压油箱引起油液乳化。

关键词:节能型液压油箱;气压变化率;柱塞泵;低气压

基金项目:中国铁建重工集团公司2022年C类科研立项项目《低气压环境下液压系统适应性研究及应用》(项目编号:YF2022040)

0 引言

常规设计使用的盾构机或TBM在高海拔、低气压区域使用时需要对液压系统进行针对低气压工况的适应性设计,解决低气压工况液压泵无法正常吸油的问题:液压柱塞泵要求吸油口压力不得低于0.08MPa[1-2]。

国内中铁工程装备集团有限公司提出一种适用于高海拔低气压的盾构机或TBM优化系统,其中油箱顶部设置有预压式呼吸器和加压装置,并配有冷干机以及干燥空气进口,构成掘进机加压油箱气体加压系统[3]。

该加压方案存在以下问题:①压缩空气压力由手动减压阀和预压式呼吸器进行控制,无法随环境大气压力变化而自动调整加压压力,系统自动化程度较低且安全系数较低。②油箱容积过小,未预留足够的空气层;油箱内空气减压率高(减压率越高,气泡越容易产生)、气泡随空气压力变化不断被压入油液或从油液中析出,导致油液内气泡含量过高,加剧了泵吸油形成“液柱分离”与气蚀现象,严重影响泵的正常工作;③将压缩空气直接通入液压油箱,当油箱内液面反复变化时压缩空气的重复充入易导致新引入液压油箱的压缩空气中的水分因环境温度、压力变化而析出,水分进入液压油箱导致液压油液乳化。

为解决上述问题,现急需设计一种盾构机液压油箱加压稳压自动控制系统,以确保液压系统在高海拔低气压地区可正常稳定工作。

1 液压油箱加压稳压控制系统简介

1.1 设备应用背景

搭载该系统的盾构机工作于高海拔地区,高海拔地区。由于高海拔地区空气稀薄,如表1所示。

在海拔至6000m范围内,每上升1000m,即平均气压每降低7.7~10.5kPa, 海拔度大于3000m时,大气压力将降低至0.08MPa以下,此时就需要对液压油箱进行加压,使得液压泵运行环境气压大于0.08MPa以确保液压泵可正常运行[4]。

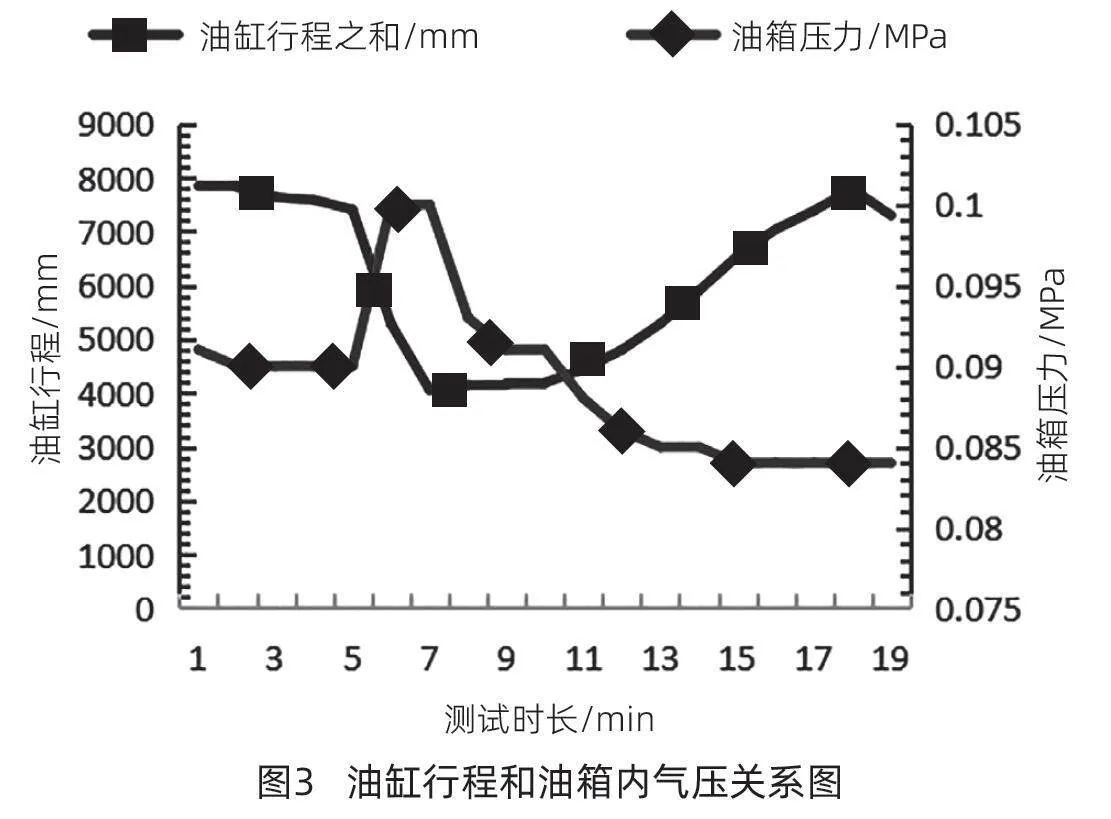

1.2 油箱加压系统简介

图1是一种新型节能型液压油箱的自动控制加压系统,该系统由冷干机1、空气处理单元2、减压阀3、气动控制阀4、气动控制器5、压力表6、压力变送器7、球阀8、气罐9、液压油箱10、带干燥功能预压式空气滤清器11、吸油过滤器12、回油扩散器13、溢流阀14等组成。

其中冷干机1所需压缩空气来自盾构机空压机,压缩空气经过冷干机去除空压机产生的水分。

空气处理单元2用来对压缩空气进行过滤,调压,可有效滤除压缩空气中的水分与杂质,过滤精度可达1800目。

减压阀3用来限制气动控制阀4、气动控制器5、压力变送器7进气压力。确保所输入压缩空气压力满足元件要求;气动控制阀4是整个自动控制系统的执行元件,通过气动控制阀的开启与关闭,实时调节进气流量,进而保证油箱内气压在设定范围内。

气动控制器5是整个系统的PID控制单元,也是本控制系统两个关键元件之一,PID控制器能提高系统的响应速度,减小系统误差,具有自动压力控制与手动压力控制两种工作模式,配合气罐9可实现仅需极少的压缩空气补充即可保证油箱内气压在设定范围内。后续在现有控制上新增电气PID控制,通过电气混合方式来调节设定压力,可实现在主控室远程设定系统压力。

压力表6用来实时显示气体压力,确保输入各元件的压力为所需压力。

压力变送器7将采集到的油箱内压力值转换为气动控制器所对应的气压信号值,并将该气压信号传递给气动控制器。它相当于常规PID控制系统里的各类传感器,用于检测目标元件的参数,并将该参数反馈给PID控制器。

球阀8用于控制压缩空气通断,系统调试或拆卸检修时,可用于断开压缩空气气源。

气罐9是本系统另外一个关键元件,气罐容积6m3(可根据需要进行容积选择),气罐与油箱直接连通,不经过二次减压,气罐9可实现减少油箱内加压空气压力变化率、减少压缩空气需求量,沉淀压缩空气中水分与杂质等重要作用。

液压油箱10相当于整个系统的目标元件,为液压油箱加压保压是整个系统的最终目的。液压油箱主要功能是储存油液,为液压泵吸油提供油源,因绝大多数液压泵对吸油压力有具体要求,以柱塞泵为例,要求泵吸油口压力>0.08MPa,高原环境下单靠大气压无法达到泵所需吸油压力,需要对液压油箱进行加压处理,油箱顶部预留1.35m3空气层,配合气罐实现油箱内气压稳压功能,与此同时加压对油箱的结构强度提出了新的需求,本发明液压油箱结构通过有限元受力分析实现满足油箱强度要求的情况下实现轻量化设计,最大限度的降低了油箱成本。

带干燥功能预压式空气滤清器11带反向开启压力,可实现正向(从油箱外向油箱内进气)0阻力,反向(油箱内空气排出至油箱外需首先打开开启压力为0.05MPa的单向阀)带预压功能,还可用来对进入油箱的空气进行过滤干燥,可有效滤除压缩空气中的水分与杂质。

吸油过滤器12与回油扩散器13一起实现减少液压泵吸油油液气泡含量工作,回油扩散器13通过改变回油油液的流向产生离心力,油液会把气泡挤向圆周运动的中心,气泡聚合后在通过金属网孔的情况下气泡再次聚集,小气泡聚合生成较大气泡后上浮到油箱表面破碎掉,可调整和选择金属网孔的大小实现最大程度去除回油油液中所含有的气泡。吸油过滤器12利用吸油滤芯金属网孔,让小气泡在金属网上聚集,同时通过选取较大规格的吸油过滤器以降低吸油流速防止部分附着在金属网上的大气泡被液压油冲掉,随后进入液压泵。另外配合油箱内隔板,延长油液从回油口进入吸油口的路径,增加气泡从油液中扩散所需的时间,从而实现最优的去除气泡的效果。

溢流阀14是安全阀,用来限制油箱的加压压力,溢流阀设定的压力值为0.05MPa(相对压力)。

压力传感器15用于实时检测油箱内气压,该压力传感器带数显功能,可在油箱周边直接读取油箱内气压数据,还可以将检测压力数据以模拟量的形式传输至主控室,调试人员可通过主控室屏幕远程查看油箱内气压数据;另外还可用来与气动控制器5一同组成电控PID系统,实现油箱加压压力远程可调。

排污口16是一个位于油箱最低处的凹形容腔,因其位置处于油箱内最低处,油液中的水分和杂质会沉淀在油箱底部,因此可实现收集油箱内油液中沉淀析出的水分或其他杂质,本油箱分别在吸油区设置,还可用来对进入油箱的空气进行过滤干燥,可有效滤除压缩空气中的水分与杂质。

2 液压油箱加压稳压控制系统工作原理

自动控制加压系统设计的相关计算与具体实施过程如下:液压泵吸油压力与工作环境大气压力进行计算为本系统的设计输入,举例:液压泵吸油压力要求0.08MPa(绝对压力),环境大气压力0.06MPa,不考虑液压泵吸油压损,油箱需要加压0.02MPa,气动控制器目标值设定为0.08MPa(相对压力)。

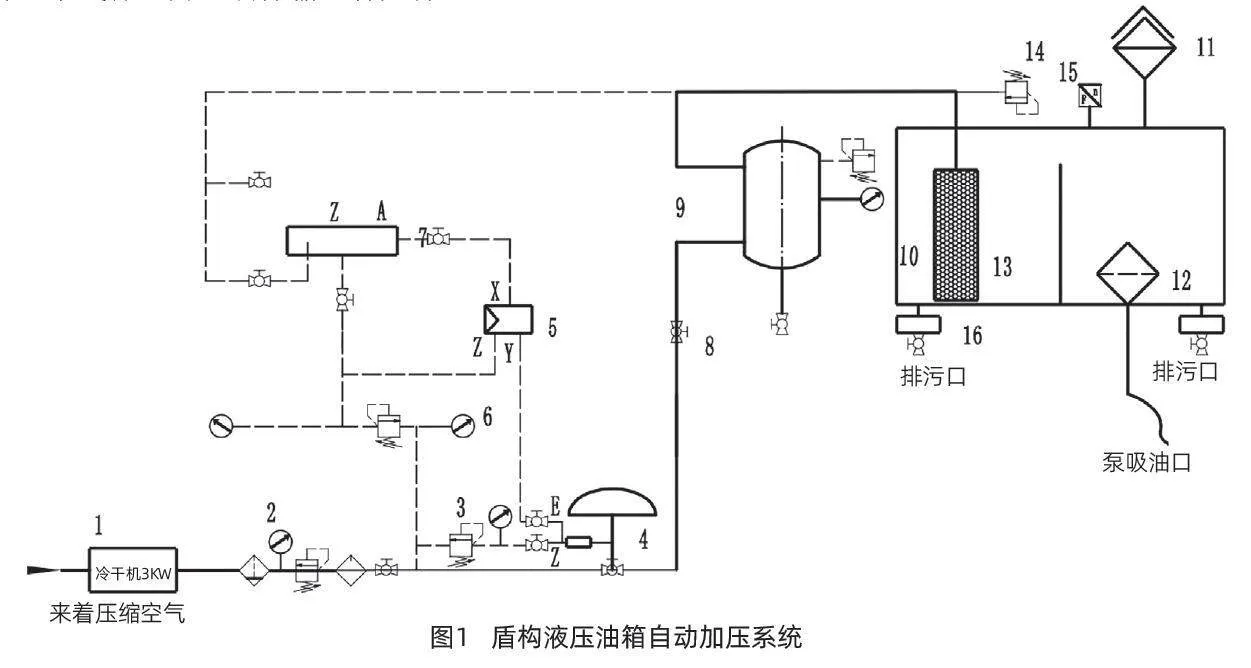

如图2所示,当油箱内加油至最高液位时,启动液压泵之前开启自动控制加压系统对液压油箱进行加压,因启动控制器目标值设定为0.08MPa,当油箱与气罐内的空气压力达到0.08MPa后,气动控制阀关闭停止进气,油箱内压力稳定在0.08MPa;此时压缩空气进气量只需补偿油箱与液压系统内空气泄漏量,油箱内加压压力为0.02MPa小于预压式空气滤清器反向开启压力与溢流阀安全设定压力,预压式空滤器与溢流阀关闭,油箱内与外界大气无气体交流,整个液压系统内部空气泄漏量很小,基本可以忽略不计。此时油箱顶部空气层容积1.35m3。

当液压泵启动、液压油缸伸出时油箱内液位下降,油箱、气罐内空气容积变大、气压变低,此时气动控制器控制气动控制阀开启补入压缩空气使油箱内压力维持在0.08MPa。当油0VwjDGxzRErE3MT9rAki5g==箱内液面降至最低时,此时所有的液压油缸都已完全伸出,因推进油缸容积差1.85m3,故此时油箱内油体液积相比最高液位时减少1.85m3;此时油箱内的空气层容积=1.35+1.85=3.2m3。

当油缸缩回时油箱内液位开始上升,油箱、气罐内空气容积变小、气压变高,当所有油缸都完全缩回时油箱内油液液位再次上升至最高液位,此时油箱内空气层容积为1.35m3,因为气体的物态变化从一点到另一点都遵循P/V图表,对于实际的案例,三个变量P、V、T需要三个轴,三维图像在P、V、T空间移动着,然而为了简化我们通常认为其中一个参数不变,这就是常用的P/V图,本案例中我们认为气体温度保持不变,气体的体积和压力变化遵循P·V=常数,因此可算出此时油箱内空气压力=0.1MPa,此时油箱内加压压力为0.04MPa,小于预压式空气滤清器反向开启压力与溢流阀安全设定压力,预压式空滤器与溢流阀关闭,油箱内与外界大气无气体交流,油箱内压力维持在0.1MPa。

当液压油缸伸出时油箱内液位下降,油箱、气罐内空气容积变大、气压变低,当所有的液压油缸都已完全伸出时油箱内yYZjXZ5Qroj3EusEb+XSlA==液面降至最低,此时油箱内的空气层容积为3.2m3,压力为0.08MPa。

综上所述,加压系统在整个过程中仅在首次调试时液压油缸完全伸出的过程需要向油箱补充一定量的压缩空气,后续无论油箱内油液液位高度如何变化,油箱内压缩空气的压力一直在0.08MPa~0.1MPa间变化,压缩空气的补充量理论上仅需满足加压系统的泄漏量即可,空气补充量极小,这有效防止了随着压缩空气的持续大量充入油箱而导致压缩空气中的水蒸气冷凝进入液压油箱引起油液乳化等问题的发生[5-10]。

另外因油箱内空气层容积与气罐容积之和达到7.35m3,当油箱内液位变化时油箱内空气气压变化率大幅降低,避免压缩空气中的气泡进入液压油液中引起油液中气泡含量过高问题的发生。

3 加压稳压控制系统工业应用验证

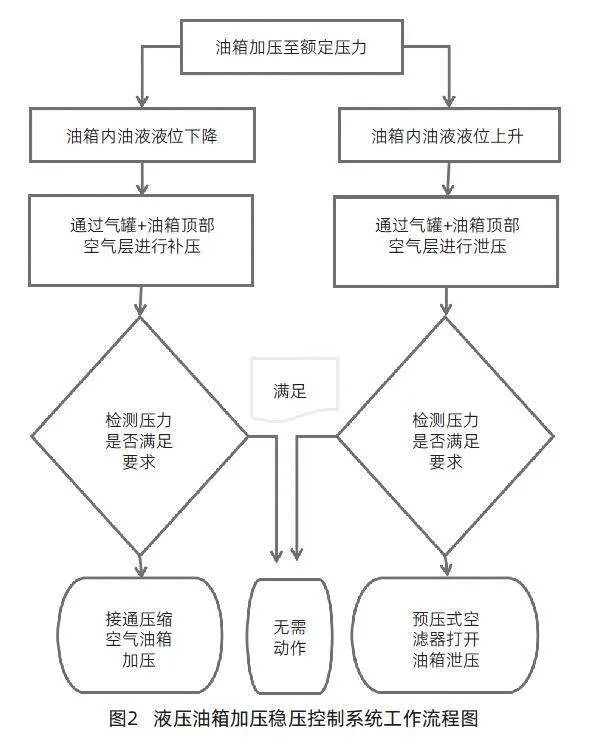

为验证所设计油箱加压系统是否可正常使用,现采集部分工地试验数据如图3所示,对液压油缸伸出和缩回时油箱内大气压力进行数据采集,在盾构机拼装模式下,油缸伸出和缩回交替动作,在整个油箱伸出和缩回的过程中,油箱内大气压力均在设定压力范围内波动,未启动压缩空气对油箱进行加压,这表明所设计油箱加压系统符合设计要求,目前该套油箱加压系统已在工地稳定运行1年半以上,未出现任何问题。

4 结束语

本控制系统绝大部分情况下压缩空气的补充量理论上仅需满足加压系统的泄漏量即可,而系统的泄漏量本来就较小,而采用PID自动控制又可通过气动控制阀精确地控制进气量,故可实现采用最小进气量来满足油箱加压要求,减少了压缩空气气源的需求量,进而减少了能耗,提高了系统的环保性。系统运行更加安全可靠。

另外PID自动控制又可与油箱顶部配备压力传感器一同组成电控PID回路,方便后续系统性能提升与优化。

减少了压缩空气的进气量进而又可避免因压缩空气的持续大量充入油箱而导致压缩空气中的水蒸气冷凝进入液压油箱引起油液乳化等问题的发生,另外油箱底部设置排污口,排污口具有一定的凹槽容积可收集油液中的水分与杂质。

气罐与油箱空气层直接连接,气罐与油箱上层空气层容积之和达7.35m3,而油箱内因油箱液位变化而引起的体积变化仅有1.85m3,极大地降低了油箱内油液上升工况下压缩空气的减压率,可有效减少压缩空气中气泡进入液压油引起液压元件气蚀等问题的发生。

气罐放置的位置低于油箱内空气层所在水平高度,可有效沉淀去除来自冷干机、空气处理单元干燥后的压缩空气中的水分。

通过设置较大的油箱加压压力变化范围,充分利用油箱内空气层和气罐、蓄能器等储能空间,进一步减少压缩空气需求量,达到节能效果。

参考文献

[1] 王苗苗,周俊杰,朱泽胜.轴向柱塞泵低气压运行特性建模与试验分析[J].液压与气动,2022(10):164-168.

[2] 高殿荣,王益群,何殷,等.液压工程师技术手册[M].北京:化学工业出版社,2015(6):210.

[3] 郑博,马智勇,詹晨菲,等.适用于高海拔低气压的掘进机液压油箱系统设计[J].矿山机械,2020(3):9-12.

[4] 刘晓红,于兰英,刘桓龙,等.液压轴向柱塞泵配流盘气蚀[J].机理[J].机械工程学报,2021(3):9-12.

[5] 王龙刚,张小林.某型机液压油箱增压系统防结冰设计改进[J].液压气动与密封,2019,39(5):88-91.

[6] 彭阿静.液压系统闭式油箱设计 [J].机械工程与自动化,2013(4):74~75.

[7] 屈武斌,冯保忠,杨卫超,等.闭式油箱性能试验研究[J].机床与液压,2017(13):88-90.

[8] 房延,郭远明.深海液压油箱的设计[J].液压与气动,2005(11):13-15.

[9] 屈武斌,韩崇伟,冯保忠,等.闭式油箱在某俯仰液压系统中的设计应用[J].液压与气动,2016(5):74-77.

[10] 岳大灵,雷向雳,刘增光,等.隔板对液压油箱内部油液流动影响的分析[J].液压气动与密封,2020(11):14-1.