工程机械控制器功能检测系统的设计

摘要:控制器作为工程机械的核心部件之一,其功能的可靠性直接关系到整个工程机械控制系统的正常运行。对控制器的功能检测(EOL)基于CAN总线通讯和Labview软件进行详细设计,形成一套完整的检测系统。经过功能检测,有效地避免控制器质量问题遗留到整车调试或早期市场反馈。

关键词:工程机械;控制器;功能检测;CAN总线;Labview软件

0 前言

工程机械整车控制器(简称控制器)是工程机械的控制中枢,根据各路传感器信号、CAN总线信号,运行控制策略控制各执行机构,实现各系统正常运转。工程机械多品种小批量的特点及核心零部件国产化趋势,越来越多的主机厂依据产品吨位、性能自主研发专用控制器,从而提升竞争力。

输入功能(含精度检测)、负载输出为传统控制器I/O端口的主要功能,随着智能化、诊断技术的发展,工程机械控制器的I/O端口自诊断功能有了实际应用,输入端口在控制器内部设计冗余结构,在设定周期内自动完成端口故障诊断测试;输出端口具有驱动电流检测功能,完成端口的故障诊断(正常,开路,过流,短路四种状态),并进行非正常输出状态下进行端口保护。一方面,工程机械控制器I/O端口自诊断功能测试的需求,另一方面,工程机械电动化、智能化的发展对控制器精度及可靠性提出了更高的要求。

目前,在集成电路行业中,电路板的生产过程进行FCT测试[1],FCT测试效率高,但缺乏对信号精度和负载功能进行检测。文[2]基于Boot Loader通信单元的工作原理提出一种新的EOL解决方案,提升了电控柴油机控制器测试过程中程序下载和数据更新的效率,保证数据传输过程中的可靠性和在从机端的访问安全性。

本文基于PCIe总线架构提供控制器需要的激励信号,对输入端口进行测试,输出端口驱动负载电路实现输出端口诊断测试,对工程机械控制器的I/O功能检测(End Of Line,EOL),提升控制器的可靠性。通过自动化测试工装和测试软件,实现控制器的整个检测流程全智能化、自动化,以达到减少操作人员、提高测试效率的目的。

1 检测台架总体设计与硬件组成

1.1 检测台架的功能

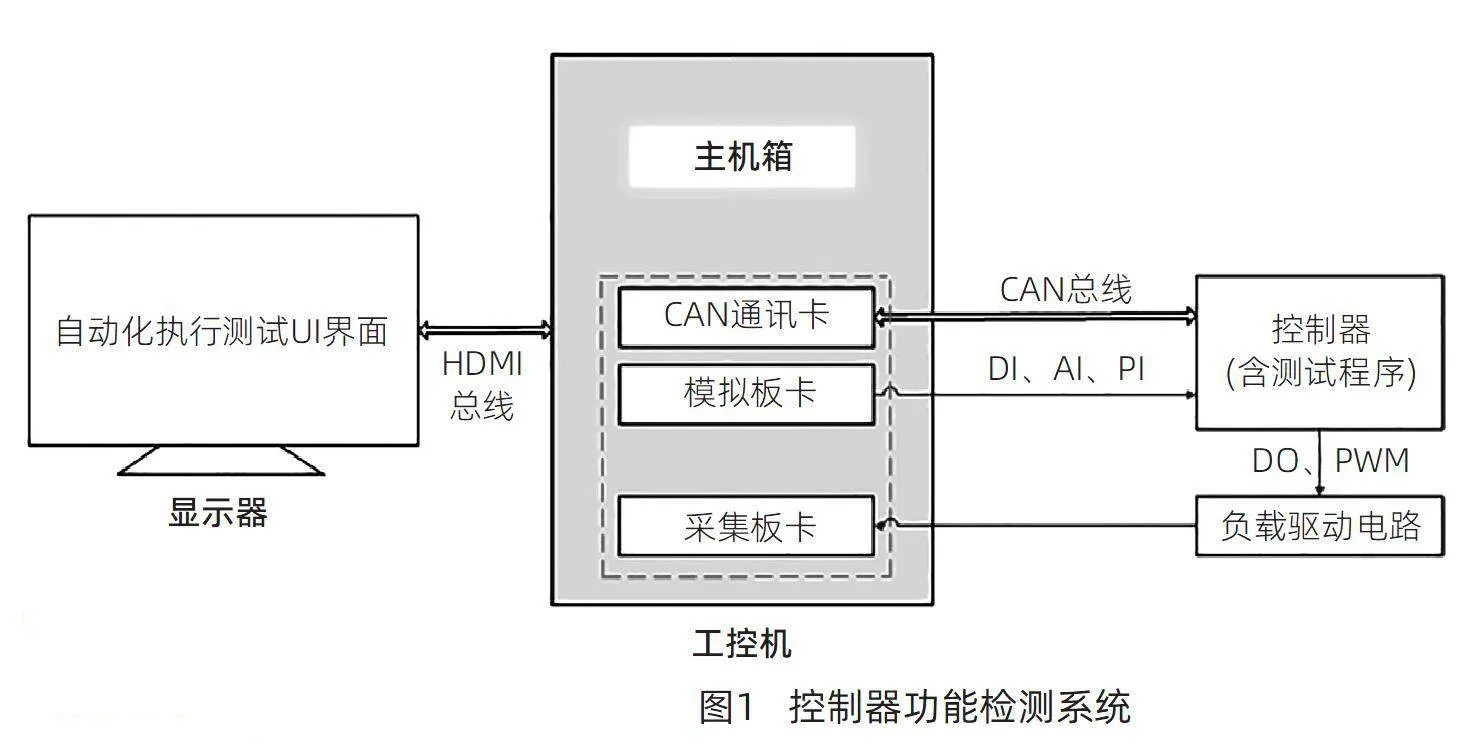

控制器装配到工程机械的最后生产环节为功能检测(EOL),此时的控制器已经装壳封装完成,在控制器功能检测台架上完成,该台架的功能检测如图1所示。功能检测包含三大类:①CAN通讯功能检测;②输入端口检测,包含AI端口的输入功能检测(含精度检测,端口诊断)、DI端口的输入功能检测(含门限电压检测)、PI端口的输入功能检测(含精度检测);③输出端口检测,DO、PWM端口输出功能(含负载驱动,端口保护)。

1.2 自动化插接检测工装

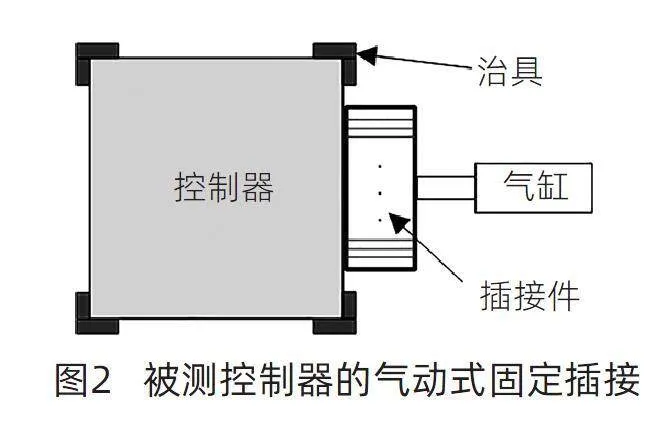

控制器已经装壳封装完成,控制器的匹配的插接件有锁扣,插接费时费力,不利于批量检测。在控制器功能检测台架上设计了图2所示的自动化固定、插接工装。控制器放置到4个治具的中央,启动气动式固定插接功能,气缸伸出推动集成顶针插接件与控制器连接。

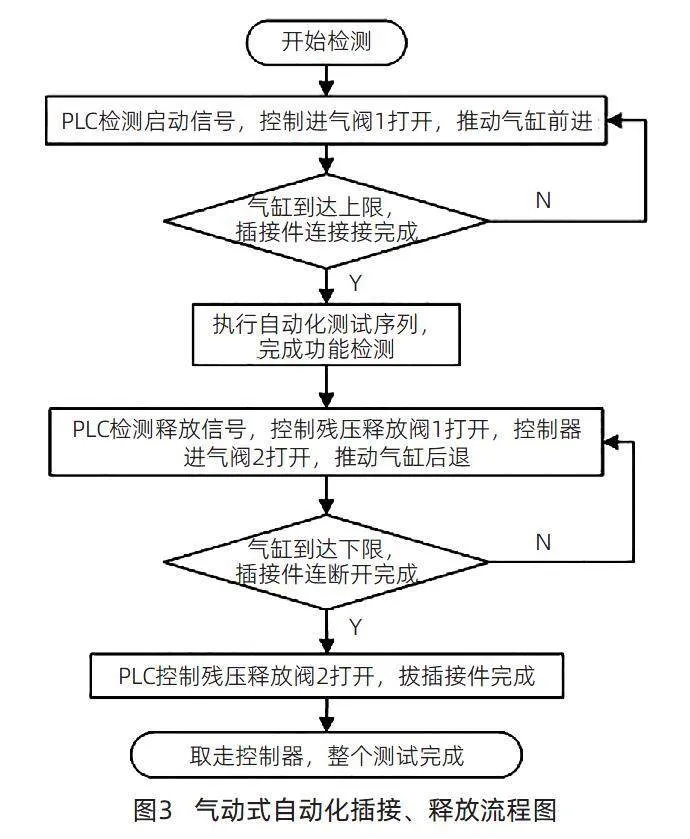

整个检测过程中,插接件的插接和释放由PLC控制,自动化固定插接提升了批量检测的效率。控制器流程图3所示。

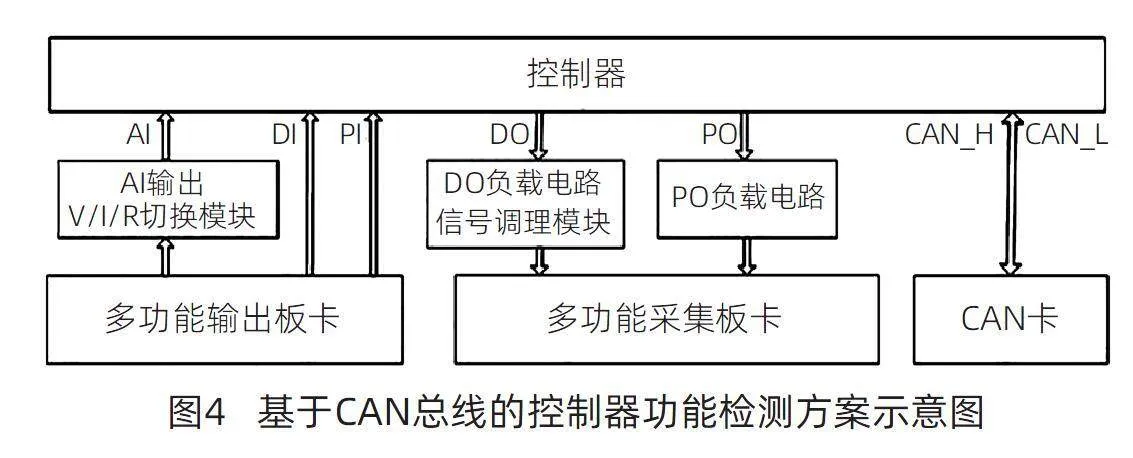

TJ/ptB5hPxoXKj6R1KaAj4F+bzYNapkRltEa0uy0jso=1.3 基于CAN总线架构设计

基于CAN总线的功能检测方案如图4所示,在工控机中集成NI板卡信号源,通过CAN卡与控制器通信[3]。通过多功能输出板卡提供-10~10V电压,将电压信号切换电压、电流或电阻信号,实现控制器AI端口不同信号类型加载;控制器DI端口通过多功能输出板卡直接进行电压加载。同时多功能输出板卡还可以提高频率与占空均可调的PO频率信号,用于检测控制器PI端口功能。控制器的DO端口和PO端口连接负载电路,通过多功能采集板卡AI端口检测输出电压和驱动负载的反馈电流。

1.4 检测流程

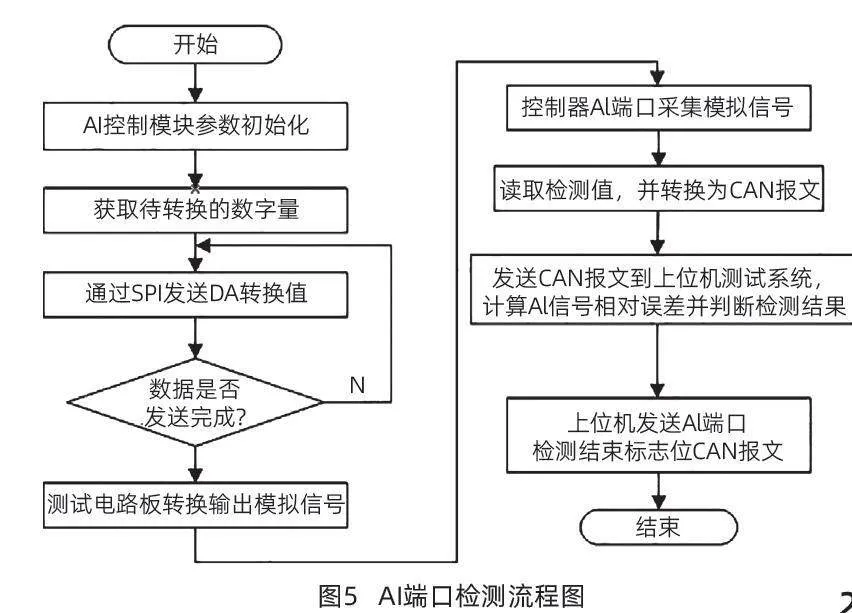

基于CAN总线的AI端口功能检测流程如图5所示,多功能输出板卡输出-10~10V电压经V/I/R切换模块后,转换成AI端口检测需要的信号类型及信号值,控制器检测到信号值后转换成CAN报文,通过CAN总线发送给上位机系统,上位机系统对比信号模拟值与控制器检测值,对控制器AI端口的输入功能和检测精度进行判断。其他类型端口检测流程类似。

2 检测台架系统设计

2.1 检测台架系统原理

基于Labview软件开发自动化测试软件,实现程序的自动烧录、工控机系统与控制器的通信、I/O设备的输入输出。在各检测项开始检测前,上位机系统通过CAN报文给控制器发送检测开始指令,控制收到指令后对相应的端口进行初始化配置,完成后给上位机系统发送配置完成CAN报文,上位机系统收到控制器完成端口配置的CAN报文后,通过I/O设备模拟或采集相应的信号,并与标准值对比自动判断检测结果。

2.2 CAN通讯检测

开始检测前先对被测控制器进行程序的烧录,程序烧录通信单元主要由工控机端的烧录器和控制器端的Boot Loader程序组成。工控机、控制器采用CAN2.0通信协议连接。工控机通过CAN卡与控制器通信。在CAN2.0协议的基础上定义应用层的通信协议,以高效可靠地实现程序下载、数据更新等诸多功能。协议采用CAN2.0标准帧格式[4],每条指令8个字节,主要包括连接、Flash操作、EEPROM 操作等方面。

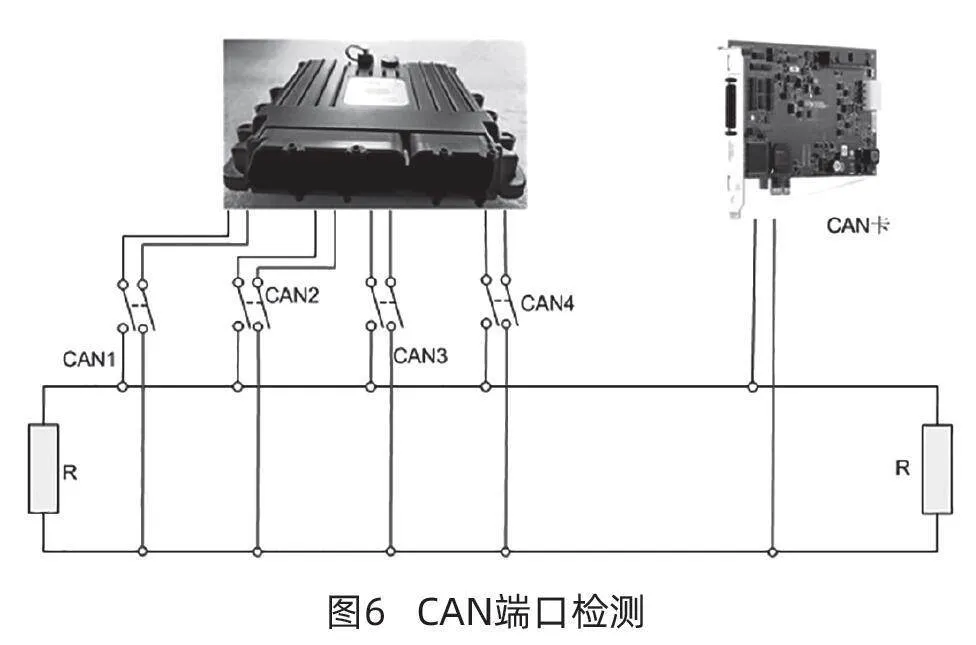

工程机械具有多个总线通信网络,多个总线元件需要与控制器进行通信,因此,主控制器具有多路CAN,在检测时需要对各路的CAN进行通讯功能检测。如图6所示,通过CAN板卡及切换模块对控制器的4路CAN通讯功能进行检测。

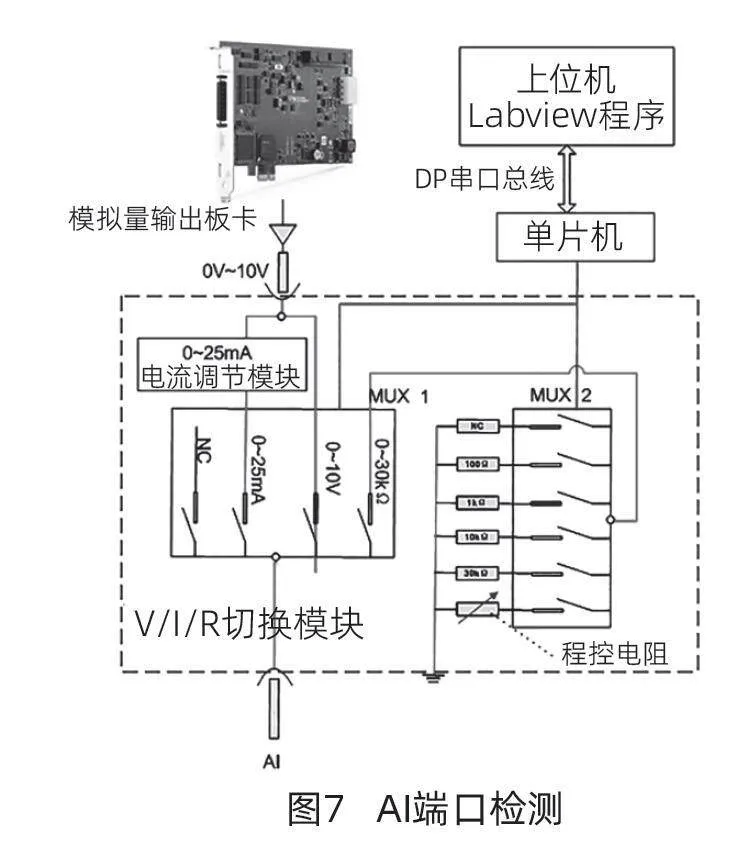

2.3 输入功能检测

工程机械上配置的模拟量传感器多种多样,同一控制器AI端口支持电压、电流、电阻型模拟量的输入。在检测时要考虑到信号类型的切换、控制器内部设计冗余结构、端口诊断功能。控制器AI端口的输入功能测试如图7所示,利用多功能输出板卡产生0~10V电压信号,通过电压转电流模块,将0~10V电压信号转化为0~25mA电流信号,将0~10V电压信号与0~25mA电流信号传递给多路选择器模块MUX1,通过多路选择器模块选择电压或者电流信号加载给控制器端口。电阻信号通过外置固定、程控电阻,通过多路选择器MUX2可以选择不同的电阻值,传递出的电阻信号再传递给控制器端口。

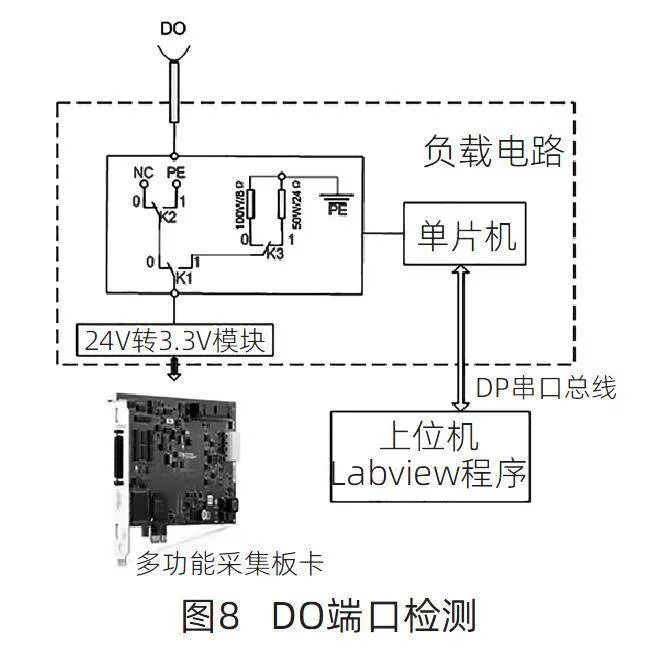

2.4 输出功能检测

控制器DO端口的输出功能检测如图8所示,控制器输出DO的4种工作状态,为了能够给控制器加载不同工况负载,通过开关切换电路进行,通过不同开关组合,为控制器提供不同的负载,再通过多功能采集板卡AI端口与CAN总线分别读取控制器端口电压以及控制器内部工作状态。

2.5 台架程序设计与自动化测试设计

自动化测试软件基于Labview软件开发,工控机与控制器之间通过CAN总线通信,以控制器端口类型分类,再依据端口序号进行自动化检测。

2.5.1 程序模块化设计

整个检测台架程序按照模块化设计,按控制器端口类型分成CAN、AI、DI、PI、DO、PWM共6个模块,每个模块又分具体的测试项次。执行系统程序6个模块依次进行,每个模块中按照端口的循序依次完成所有的测试项次。因此,只要在数据库中配置好控制器端口的类型和序号,检测时直接调用模块化的测试序列。

2.5.2 人机界面

采用工控机进行数据处理,上位机进行人机界面,上位机采用Labview作为组态软件的主开发界面,利用计算机强大的图形环境,采用可视化的图形编程语言和平台,在上位机显示器上建立测试项执行软面板实时显示检测的进度。所有的测试项检测参数都采用可编程参数化设置。

4 检测台架的运行与结果分析

以上位机Labview记录相应端口的信号值,同时用PCAN-View监测通讯[5],AI端口的诊断功能、DO端口保护功能进行台架运行验证。

4.1 AI端口的诊断功能检测

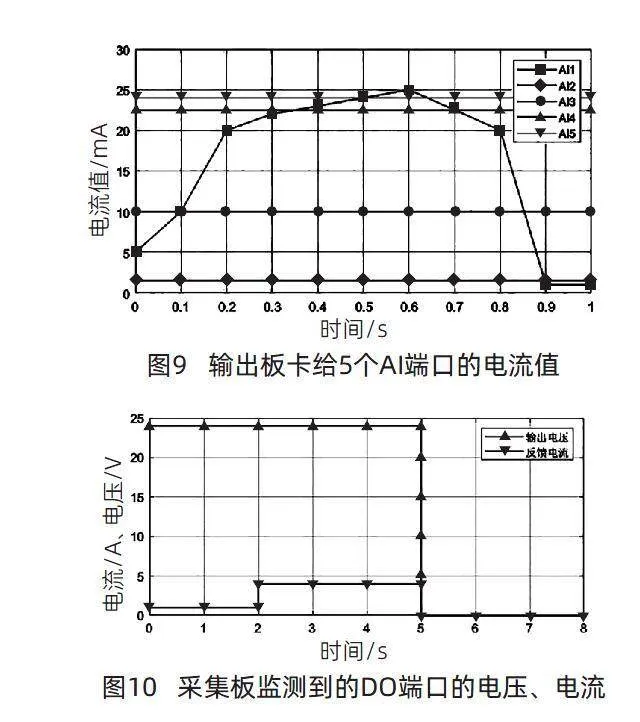

AI端口的诊断功能检测涵盖了AI端口的输入功能和精度检测,正常电流型模拟量范围为4~20mA,AI端口的冗余设计使得具有端口诊断功能:①开路或短地,电流输入小于2mA;②正常输出,电流输入4~20mA;③超限,电流大于22mA且小于23mA;④短电源,电流值大于23mA。NI PCIe-6738输出0~25mA如图9所示。同时监测到的控制器输出CAN报文,模拟量输出板卡实时模拟的电流值,与控制器发出端口检测结果一致。

4.2 DO端口保护功能检测

DO端口驱动负载电路依据反馈电流的大小,端口进行自保护:①正常输出,24V,反馈电流小于3.5A;②过流保护,反馈电流大于3.5A,3s后,24V→0V,停止输出;③开路保护,无反馈电流,24V→5V;④短路保护,24V,反馈电流为0,2s后,24V→0V,停止输出。通过NI PCIe-6363采集电压、电流如图10所示。同时监测到的控制器输出CAN报文,依据模拟量采集板卡采集的端口输出电压值和反馈电流值判断端口的保护情况,与控制器发出端口检测结果一致。

5 结束语

针对工程机械控制器输入端口诊断功能及输出端口保护功能,提出了PCIe总线架构提供控制器需要的激励信号,对输入端口进行测试,输出端口驱动负载电路实现输出端口诊断测试。上位机系统通过CAN总线与被测控制器实时信息交互,基于Labview软件开发自动化测试软件,实现自动化检测。通过台架对控制器AI、DO端口功能进行检测,验证设计工程机械控制器功能检测台架能对I/O功能进行检测。

参考文献

[1] 胡余良,李学军,肖冬明,等.BMS电池管理系统组装测试线的设计[J].自动化应用,2020(6):6-10.

[2] 沈成宇,周文华,密刚刚.高压共轨柴油机EOL方案设计[J].汽车工程,2012,34(6):485-490.

[3] 唐云.基于NI平台的汽车PCM硬件在环测试系统研[M].杭州:浙江大学,2016.

[4] 饶运涛,邹继军,王宏进,等.现场总线CAN原理与应用技术[M].北京:北京航空航天大学出版社,2003: 21-31.

[5] 刘洪星.汽车CAN总线数据采集与监测平台设计[M].大连:大连理工大学,2016.