炼化企业VOCs及异味治理技术要点与应用研究

摘要:通常炼化企业在生产过程中,会出现大量的挥发性有机物(VOCs)以及异味,不仅对周围生态环境造成严重的破坏,同时对企业员工身体健康造成较大的威胁,因此需要通过合理的治理技术,控制好炼化企业VOCs以及异味的出现。基于此,结合具体工程案例,以电子技术为基础,对炼化企业VOCs及异味治理的具体技术要点进行分析研究,同时对不同电子技术的应用效果进行概括总结,以期为相关人员提供参考。

关键词:炼化企业VOCs异味治理电子技术

中图分类号:X511

ResearchontheKeyPointsandApplicationofVOCsandOdorControlTechnologyinRefineryEnterprises

CHENGongqian

FujianLongkingEnvironmentalProtectionCo.,Ltd.,LongyanCity,FujianProvince,364000China

Abstract:Usually,refineryenterprisesproducealargeamountofvolatileorganiccompounds(VOCs)andodorsduringtheproductionprocess,whichnotonlycauseseriousdamagetothesurroundingecologicalenvironment,butalsoposeasignificantthreattothehealthofenterpriseemployees.Therefore,itisnecessarytocontroltheoccurrenceofVOCsandodorsinrefineryenterprisn3iP3Q83Ejdbmi0KmxBy40i8h9VypXo1gzQzUafebSc=esthroughreasonablegovernancetechniques.Basedonthis,combinedwithspecificengineeringcases,takingelectronictechnologyasthebasis,thisarticleanalyzesandstudiesthespecifictechnicalpointsofVOCsandodorcontrolinrefineryenterprises.Atthesametime,itsummarizestheapplicationeffectsofdifferentelectronictechnologies,inordertoprovidereferenceforrelevantpersonnel.

KeyWords:Refineryenterprises;VOCs;Odorcontrol;Electronictechnique

在当今工业发展的背景下,炼化企业承担着保障能源供应和原材料生产的关键角色,对社会经济发展产生重要影响,但是大部分炼化企业在生产过程中不可避免地会产生各种挥发性有机化合物(VOCs)和异味物质,这些排放物对环境造成了严重影响,同时也引发了公众健康和环境保护问题,因此VOCs和异味的控制已成为炼化企业环境管理的重要方面,同时也是实现可持续发展战略必须考虑的问题。

1工程概括

以某炼化企业为例,该企业年处理原油能力约为1000万t,据估计其VOCs排放量达到12000t/a,异味问题较为严重,影响周边环境和居民生活,为解决上述问题,该企业工程团队综合考虑了成本、效率和环境影响等因素,采用了多种不同电子技术处理残余VOCs和异味物质,实施后的监测数据显示,VOCs排放量减少了40%,从12000t/a降至7200t/a,同时异味投诉减少了50%,此外通过有效处理技术应用后还表现出良好的经济效益,根据VOCs排放权的交易价格和减排补贴计算,预计5年内即可收回成本。不仅显著提高了炼化企业的环境质量,也为同类企业提供了可行的治理示范。

2VOCs及异味治理技术要点

2.1高级氧化技术

高级氧化技术核心在于利用强氧化剂生成的自由基[1],如羟基自由基(·OH)来破坏有机污染物的化学结构,从而实现无害化或降解到更小的分子,当前高级氧化技术以光催化氧化和臭氧氧化技术为主,光催化氧化通过使用紫外线或可见光激活催化剂(如二氧化钛),产生具有高反应性的羟基自由基,从而氧化并分解VOCs和产生异味的化合物,而臭氧氧化技术通过向含VOCs的气体中注入臭氧,利用臭氧的强氧化性质来降解有机污染物[2]。

此外,在高级氧化技术应用当中,需要重视对反应器的设计,设计时必须确保催化剂与光源之间有足够的接触机会,最大限度地增加反应表面积,以提升羟基自由基的生成率和利用率。

2.2等离子体技术

目前,等离子体技术可分为非热等离子体和热等离子体两种技术类型,非热等离子体(常温等离子体)利用较低的温度即可产生等离子体,保持气体大部分分子处于非平衡态,此时活化的粒子(如电子和离子)具有足够的能量去破坏VOCs分子的化学键,将其转化为无害或易于处理的物质,如二氧化碳和水,而要想产生足够的活化粒子,需要通过电子撞击分解以及紫外光的辐射来产生。热等离子体(高温等离子体)则是在高能放电的作用下,气体被加热至极高温度,将所有粒子都处在高度平衡的热动力学状态,这一过程不仅破坏VOCs分子,还可使其彻底矿化,该技术通常用于处理高浓度VOCs当中,但能量消耗较高[3]。

2.3高频高压电晕放电技术

在化学反应当中,由电晕放电产生的高能电子会与空气中的气体分子碰撞,使其电离生成正、负离子、自由基、激发态分子和其他活性粒子,这些活性粒子能够与污染物(如VOCs、恶臭分子)发生一系列复杂的化学反应,包括氧化、分解等,从而有效地去除这些污染物,此外电晕放电技术中的能量转化效率较高,电能可以直接转化为化学能[4],用于分解VOCs和消除异味,由于反应过程中不需要外部热源,因此这种方法通常比传统的热氧化等技术具有更低的能耗,最后需要优化对高频高压电晕放电装置的设置,该装置包括高电压供电系统、放电电极、接地电极和处理室[5]。

2.4膜分离技术

膜分离技术一般是通过特定的膜材料来实现对有机挥发物质的有效隔离和回收,膜材料通常由聚合物、陶瓷或金属材料制成,具有不同的孔径大小和亲疏水性能,能够根据分子大小、溶解度、扩散速率和化学亲和力的差异,选择性地允许某些物质通过而拒绝其他物质,为提高膜材料孔隙大小性能分布,利用微控制器(MicrocontrollerUnit,MCU)或可编程逻辑控制器(ProgrammableLogicControlle,PLC)进行控制。以此调节原料气体通过膜的流速和压力,优化分离效率,例如:在处理VOCs时,目标是使VOC分子穿过膜而将空气中的其他成分(如氮气和氧气)保留在一侧[6]。

3应用效果分析

3.1效能评估

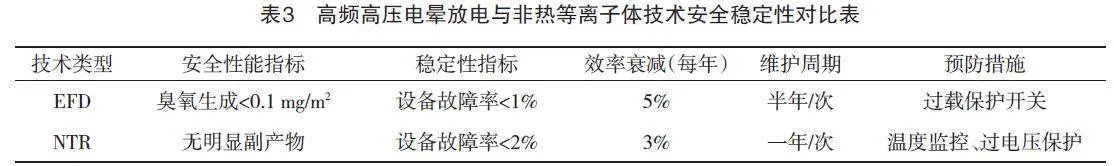

从表1看出,光催化氧化显示出90%的去除效率,而臭氧氧化技术略高,达到了95%,非热等离子体和高频高压电晕放电分别有85%和80%的效率,在标准操作条件下,非热等离子体技术处理速度最快,光催化氧化和高频高压电晕放电紧随其后,臭氧氧化由于需要更长的接触时间,处理速度稍慢,虽然不同电子技术类型的去除效率和处理速度有着一定差异,但从整体表现来看,都有着不错的表现。

3.2经济效益分析

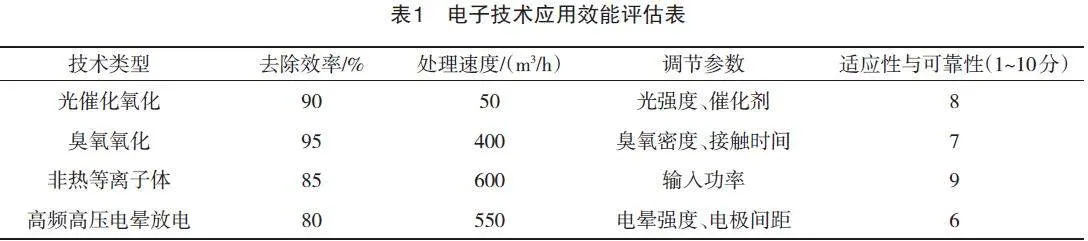

通过与传统处理技术相比,电子技术处理能够带来良好的经济效益,使处理运营成本得到有效控制,传统处理技术以物理吸附法为例,电子技术以光催化氧化法为例,对比两种方法的经济性,具体内容如表2所示。

从表3可以看出,除了每年的维护费用外,光催化氧化法所应用的成本都低于传统物理吸附法,总投资成本相对更低,能够有效维持好炼化企业的经济效益。

3.3安全性与稳定性分析

安全性分析需要关注技术操作过程中可能对操作人员造成的健康风险,例如:高频高压电晕放电技术在操作中产生的臭氧,如果控制不当,可能会造成危害,或者等离子体技术在处理含有易燃气体的VOCs时,需特别注意防止火花或高温引发的爆炸风险。在稳定性分析方面,需要考量设备长期运行时的性能衰减、故障率以及必要的维护周期,例如:光催化氧化系统需定期更换光源和催化剂来保持效能,同时环境因素如温度波动、湿度变化也会影响设备稳定性和治理效果。

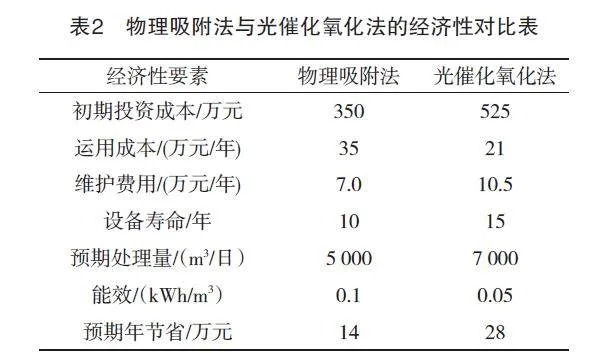

以高频高压电晕放电与非热等离子体技术为例,在安全性与稳定性方面有着一定差异,详细内容如表3所示。

从表3可看出,两种技术安全稳定性对比指标差异较小,整体安全稳定性相对较高,尤其是在设备故障率方面更加突出,说明电子技术在VOCs及异味的处理过程中,能够确保整个处理过程的安全性,处理效率也能够得到长时间保持。

4结语

综上所述,本文结合案例对不同电子技术以及应用效果进行分析概括,当前炼化企业要想得到良好发展,就必须重视对VOCs及异味的处理,同时选择技术手段的过程中,要从实际角度出发,从技术成熟度、经济因素以及安全性方面角度出发,不断进行技术创新整合,从而提高其处理效率,减少对环境的污染,保障人们的居住安全。

参考文献

[1] 王博涵,李森,李泓,等.炼化企业VOCs末端治理设施排放等级与治理技术评估[J].油气田环境保护,2023,33(5):41-47.

[2] 席国辉,朱晓丽.煤化工企业VOCs综合治理技术与方法[J].河南化工,2023,40(8):57-59.

[3] 武彦辉.一煤化工企业VOCs无组织排放的控制[J].能源与节能,2021(7):95-96

[4] 郭海鹏,张栋亭.甲醇厂VOCs综合治理优化改进[J].山西化工,2022,42(7):202-203,206.

[5] 赵连庆,张杰,姚元胜.对化工异味治理技术的探讨与研究[J].清洗世界,2023,39(8):64-66.

[6] 蒲建龙.焦化VOC_s异味治理的实践应用[J].天津冶金,2022,(2):68-70.