钢箱梁顶推施工技术分析

摘要 该文主要针对钢箱梁顶推施工技术进行分析,通过案例分析法、理论研究法、资料调研法等展开具体化探索,结合相关案例来明确钢箱梁顶推施工基本步骤,包括施工准备、钢支架及基础设计、钢桁梁现场拼装等,梳理各施工环节要点内容,提升对施工过程中的质量、安全控制,以此来保证钢箱梁顶推施工稳定性。研究结果表明:严控钢箱梁顶推施工流程,可为工程稳定推进奠定扎实的基础,为施工过程增加一层保障,并为相关研究提供可靠参考。

关键词 钢箱梁;顶推施工;技术途径

中图分类号 U445 文献标识码 A 文章编号 2096-8949(2024)19-0087-03

0 引言

该研究主要是关于钢箱梁顶推施工技术相关研究资料的整合、分析,并提出新的技术应用方法,使其能更加契合工程项目特征。对比其他研究结果,该文直接结合相关案例推进施工操作,使得出的结论更具可信度、真实度,并能较好地引入到其他工程实际中,提升施工效果。

1 案例分析

该项目工程为某大桥A,已知桥梁A62~63桥墩为门式桥墩,上部柱是钢结构、墩身混凝土结构,插入式连接,其中插接长度5 m,整体是混合结构,其中盖梁是箱形钢结构,梁高×梁宽(2.8 m×3.3 m)测量外轮廓尺寸,纵桥向厚度×顺桥向厚度(40 cm×30 cm),参数详情如下表1所示。钢盖梁工程以顶推法展开,在施工时需协调好各方关系,设定各阶段作业时间,减少外界因素影响。

2 钢箱梁顶推施工技术实施途径

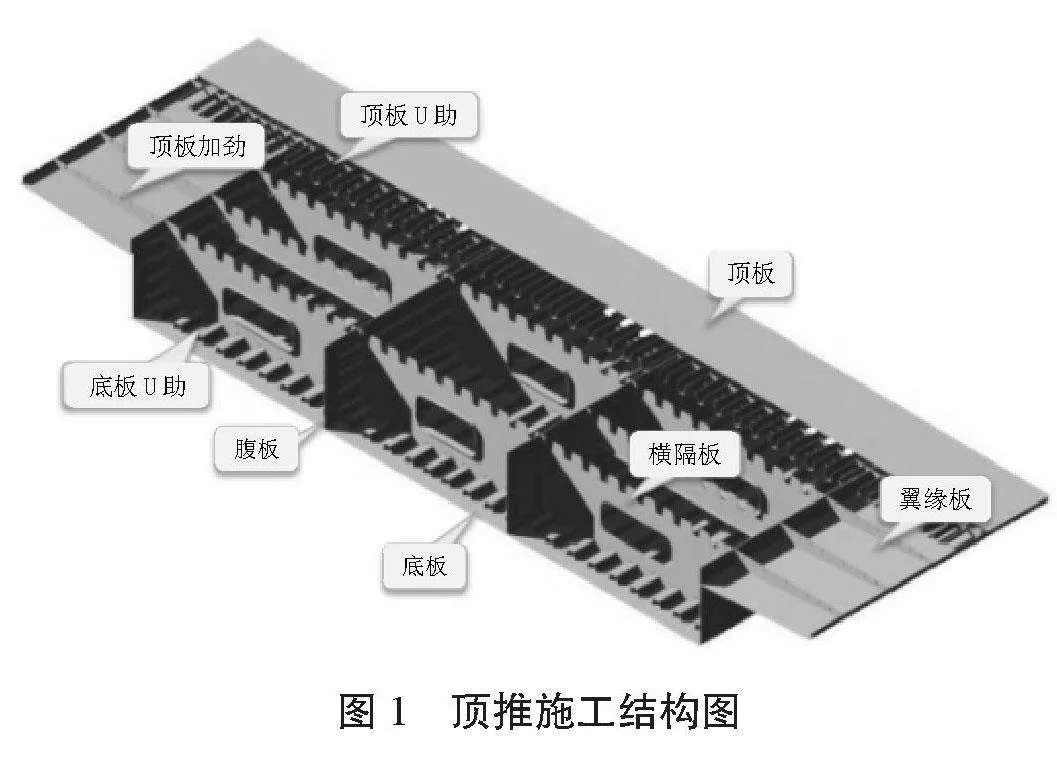

钢箱梁顶推施工结构如下图1所示:

2.1 施工技术准备

具体如下:

(1)运输准备:在运输作业前,检查运输路线上的涵洞、桥梁等结构,保证其承载能力、尺寸可让各类构件、机械设备通过;设备进场时,清除路障、看管电缆,由专业人员负责指挥构件装卸;进行支架下地基处理,达到技术要求;各项操作前,做好技术交底;制定吊装方案,保证可靠、可行、安全。

(2)吊装施工准备:方法如表2所示,保证吊装稳步展开。

(3)顶推施工准备:结合场地条件设定顶推方案,尽量减少水上支墩数量、水上作业,针对设置钢管桩的情况,横推就位后布置足量临时支墩,保证钢箱顶推跨径达到通航标准;在顶推长度相对较大时,综合考虑钢箱在悬链条上所处位置,选择一端拉拔方式;在各墩顶钢板胎架顶面标高布设在悬链条上时,进行临时墩设计,考虑各墩可承载水平力,严控平台上的拼装线形,减少因线形误差所引发的次内力;进行钢箱顶推时,针对局部压应力、拉应力,提前验算,以防构件变形。

2.2 钢支架及基础设计

(1)设计思路:以混凝土扩大基础为拼装支架基础,纵移基础选择长×宽×高(74.7 m×4 m×0.5 m)规格的钢筋混凝土,并在下方回填砖渣、夯实处理,检测地基容许承载力>108 kPa;所用钢桁梁在钢支架上完成拼装,其中支架体系包括纵梁、横梁、钢管支架、基础部分等,支架则包括水中支架、陆地支架,满足不同环境所需[2]。

(2)陆地支架:准备16列钢柱,布置钢支架纵桥,4根钢柱布置钢支架横桥,其中两根为一组,每组侧向长度、纵向长度分别为1.5 m、5 mφ609×12 mm螺纹焊钢管,钢管内部布置剪力撑,保证结构稳定、安全性。

(3)水中钢支架:布置8列纵移支架,横向单侧3组一根,2 m间距,两组间距16 m,单根钢管桩35 m、柱底标高26 m,在钢管桩间布设两道上下间距2.6 m的剪刀撑。

(4)整体化设计:陆地钢支架上布设45C工字钢横梁,水中钢支架布设40C工字钢横梁,满足不同需求,其中滑道梁按照箱式结构布置,岸上钢支架纵移滑道高×宽(50 cm×60 cm),水中高×宽(70 cm×60 cm),布置在左、右两侧的纵梁距离16 m,钢支架整体长度zljpKGG+zHIe0X3NTK3t7A==83.5 m,纵向、横向采取平坡设计。

2.3 钢桁梁现场拼装

(1)导梁拼装:在施工地面布置好若干高×宽(6 m×6 m)的导梁,按照既定流程组装为框架结构,检查无质量问题后,吊装到纵移滑道,竖杆底部布设重物移运器;按照上述流程拼接高×宽(12 m×6 m)的导梁,吊装、转移;紧固导梁上的高强度螺栓,让其达到扭矩值标准;通过手拉倒链葫芦前拉导梁,让纵向滑道、导梁下弦中心线对齐,拖拉导梁到指定位置后,再将其紧固在滑道梁上[3]。

(2)桥面系拼装:将下弦杆吊装至拼装支架,安装下弦杆对应杆件,通过导链葫芦、千斤顶微调杆件,临时固定;安装桥面板体系、弦杆主横梁、次横梁,紧固各个安装冲钉、接头螺栓。

(3)上平联、斜腹杆拼装:选定预拼区域,将各个腹杆依次吊装到拼装支架上;调整各支点标高、钢桁梁设计线形,紧固各个杆件的冲钉、接头螺栓。

(4)桥门架拼装:按照既定方案安装上平联、桥门架,让上部整体结构完成闭合;调整支架上不同支点标高,确保钢桁架下部结构质量过关,调整设计线形,紧固各个杆件的冲钉、接头螺栓。

(5)其他杆件拼装:按照拼装顺序组装其他杆件,紧固接头螺栓。

2.4 顶推系统设计

(1)设置重物移运器:在钢桁架、导梁各处节点布置重物移运器,调整移运器上钢支架高度,确定下弦预拱度,避免下弦、移运器不同步,为保护钢桁梁涂装层,可通过在调节段顶端布置厚橡胶垫来增加摩擦力,或者是用高栓将移运器布置在下弦杆节点处。

(2)设置导梁:钢桁梁前段布设主桁装置导梁,其中钢桁架跨度64 m,为保证导梁作用效果,取24 m长度,以300 mm×300 mm型钢杆件组成,中间布设2.5 m宽横撑,横向间距15.8 m,高度方向规划为变截面结构,导梁前、后段长×高分别是(6 m×6 m)、(6 m×12 m),通过连接板焊接主梁、导梁节点,结合一级焊缝标准开展探伤检查;接应支撑点布设于导梁最前端,在纵梁端头处布设重物移运器,再在其上放置螺旋千斤顶,用于卡座固定;将导梁最前端转移到钢支架上,通过千斤顶支撑导梁,让导梁、螺旋千斤顶、重物转移器紧随钢桁架移动。

(3)装设顶推设定:选择DTS顶推设备,布设在钢桁梁左、右下弦杆尾部,其中顶推装置组成单位包括:控制台、泵站、液压反力架、顶推千斤顶等,将顶推千斤顶油缸端布设在钢梁尾部,连接液压反力架、活塞杆端,通过销子紧固纵向滑道、液压反力架,充当千斤顶顶推钢梁的支点,在完成一段距离的顶推后,松开销子,发现千斤顶活塞回缩,带动反力架移动,完成回缩后,再次紧固定液压反力架,往返重复上述过程,让钢梁逐步顶推到位。

(4)设置导向轮:顶推钢桁架过程中,在所有节点处布设重物转移器,转移器上装设导向轮,让导向轮、纵梁间保持15 mm距离,如此能让移运器在横梁上保持稳定滑动[4]。

2.5 顶推施工

(1)试顶推:进行钢桁架试验,加固处理,对钢桁架展开试顶推试验,测试顶推体系、支架结构可靠、稳定性;设定1 m顶推距离、10 min顶推时间,记录试顶推过程中泵站压力表上的数据,基于此计算钢横梁顶推力,再计算下滑道、重物移运器间摩擦系数,进行顶推力调整、控制;初始状态下,在钢支架上拼装钢梁,在各节点单侧布置重物移运器,钢横梁下弦杆尾部布置底座、千斤顶支撑,再将其焊接为整体,滑道尾部布设千斤顶反力架,形成完善的顶推体系,进行试顶推,检查有无错漏并及时调整[5]。

(2)正式顶推:起顶,通过竖向千斤顶开启支撑油缸,让钢箱梁受到顶推作用力而脱离支撑结构;前移,通过水平千斤顶开启顶推油缸,让钢箱梁、支撑结构同步前移,观察到顶推油缸走完行程后停止;落梁,通过竖向千斤顶开启支撑油缸,让钢箱梁、支撑结构同步下移,在观察到钢箱梁平稳落到临时承载结构上位置,可以发现此时支撑结构已经与钢箱梁分离;复位,通过水平千斤顶开启顶推油缸,让支撑结构移动到原来位置,顶推油缸归位。按照上述四个步骤重复操作,可将钢箱梁顶推到预定设计位置。

2.6 落梁施工

钢桁架东西两侧将桥墩顶面充当落梁平台,观察到钢桁架顶推就位后,检测落梁高度1.03 m,引入间隔交替落梁法,确保两桥墩支点高差≤8 cm,每次落梁高度≤10 cm,顶落梁时加装保险装置,可随千斤顶活塞起落发挥作用,为提升落梁过程安全程度,确保各梁端两侧支点起落量一致,控制千斤顶行程≤80%有效行程。将千斤顶布设在钢桁梁下弦杆内侧大约2 500 mm位置,增加钢桁架横梁强度,在横梁底板处焊接钢板长×宽×高(1.1 m×0.8 m×5 cm),分别在横梁腹板两侧焊接6块钢板长×宽×高(1.0 m×0.4 m×3 cm),设定20 cm横向间距,在钢梁接触面、千斤顶间布置橡RkGxvwX883vPCkojpAd2kg==胶板。桥墩墩顶上布设千斤顶,墩顶、油缸底部之间布设落梁钢板、调节墩,用膨胀螺栓连接、紧固墩顶、落梁墩,注意连接前检测落梁墩垂直度,避免造成结构不稳定,根据各千斤顶油压值,计算起顶力,获取各墩实测支反力Ri,单位:MN。计算实测梁重G1,单位:TAR2L3FLF1l27v9U4FFxuA==kg。具体如下式1所示:

G1=ΣRi (1)

再根据计算梁重G(kg)、设计支反力Ri(N)、实测梁重G2(kg)。计算出各支点的理想支反力(即在实测梁重情况下各支点应该承受的支反力)Rm(MN)。如下式2所示:

Rm=RiG1/G2 (2)

3 钢箱梁顶推施工技术控制

3.1 质量控制

(1)同步性控制:通过计算机技术对步履式顶推设备加以控制,保证载荷均衡、同步位移,严控顶推载荷差值≤10%,确保位移同步性精度在2~4 mm区间,如果步履式顶推在工作中发生同步性异常,所用计算机系统发出告警信息,下达指令,顶推设备停止操作,进行及时处理。

(2)顶推纠偏:开始顶推施工后,在临时支撑结构、墩旁支架作用下,会让钢箱梁重量缓缓转移到桩体,为保障顶推质量,可通过BIM技术、计算技术等分析受力承台、桩基在不断阶段参数变化,保证受力承台、桩基刚度达到顶推时水平推力、竖向压力标准要求;再结合桥梁钢箱梁施工标准,核对各类参数有无异常偏差,纠偏处理,可有效提升钢箱梁顶推施工质量。

(3)中线精度控制:在钢箱梁顶推施工时,需预制、拼装钢箱梁阶段,严控拼装参数、中线精度,在钢箱梁阶段内布设四个中线标记,钢箱梁阶段底部布设三个标记,通过经纬仪检测钢箱梁阶段中线、底部标记是否吻合,如果误差>5 mm,应及时调整,以此来保证顶推施工质量。

3.2 安全控制

(1)准备环节:在滑道安装时,关注其高程差,控制差值在1~2 mm区间内,临时墩高程差≤2 mm,以防因滑道高程差过大而造成顶推移动不平衡,造成安全事故,核检材料质量,严控各类材料进货、运输、进场、检验流程。

(2)顶推环节:严控顶推速度,维持在4~6 m/h之间,避免因顶推速度过快而出现滑落事故;利用监控装置严控顶推过程,出现事故时及时应对;在顶推现场布置防护栏、防落网、警示标志等,严禁无关人员进入现场;施工前组织各施工主体开展安全交底,提升安全管理力度。

4 结语

综上所述,文章对钢箱梁顶推施工中涉及的施工准备技术、钢支架及基础设计等展开了深入分析,各项技术的应用流程是基于案例特征提出的,故而具备较高的可行性,又因案例中提出的工程并无较多特殊之处,故而提出的技术应用方法具备较大的普遍性,实用价值较高。与其他研究项目的不同之处在于提出了质量、安全控制措施,关注同步性控制、顶推纠偏等工作,对于工程稳定推进起到保障作用。但安全控制环节相对简略,难以有效解决施工中复杂异常的安全问题,后续研究还需集中在安全问题识别、分类、应对措施制定等方面,以此来避免出现安全事故。

参考文献

[1]甘亚林.跨高速公路钢箱梁顶推施工技术研究[J].中文科技期刊数据库(全文版)工程技术,2023(10):153-156.

[2]李业龙.市政桥梁工程中的大型钢箱梁顶推施工技术[J].城市情报,2023(19):154-156.

[3]卓帅.桥梁钢箱梁顶推施工技术探究[J].中文科技期刊数据库(文摘版)工程技术,2023(1):61-64.

[4]卢相.梅山特大桥钢箱梁顶推施工技术控制措施[J].工程建设与设计,2023(3):204-206.

[5]侯俊杰.公路桥梁钢箱梁顶推施工技术[J].门窗,2023(11):100-102.

收稿日期:2024-07-30

作者简介:黎溥逵(1989—),男,本科,助理工程师,研究方向:桥梁工程。