轨交车体非标搅拌摩擦焊装备研制项目风险管理研究

摘要:为保证项目顺利交付,开展项目风险管理研究是十分必要的。基于项目全生命周期,通过WBS-RBS分解建立综合风险框架,对各类风险进行定位与定性;利用FTA故障树对项目各类风险进行识别和总体风险水平进行估计,获得项目风险清单。根据项目风险清单,采用基于FMEA方法的改进后的RPN模型,对各类风险进行评价分级,将所有风险归类为重大风险和一般风险。根据风险分级结论,采用FMEA方法对重大风险进行确定并提出应对策略。基于风险管理研究成果进行项目风险管控,最终达成项目预期技术、成本、进度和质量等各方面的目标。

关键词:非标装备,搅拌摩擦焊,风险管理,故障树法,失效模式与影响分析

0 引言

2020年H公司中标了国内首例轨交车体非标搅拌摩擦焊装备研制项目。该项目具备众多高标准和高要求,其集中体现在技术指标达成、功能需求满足、成本控制、上线时间保证和质量可靠性等方面,导致项目实施压力巨大,成功的不确定性陡然上升。

作为项目实施的主体,H公司在以往的大型非标研制项目实施过程中,经常出现延迟交付、成本超预算、质量问题频发、技术实现率低等各种问题,导致项目进度、成本、质量及技术实现受到严重影响,项目失败或损失的风险极高。

因此,为实现轨交车体非标搅拌摩擦焊装备研制项目的成功,开展轨交车体非标搅拌摩擦焊装备研制项目风险管理研究,对项目可能存在的风险进行识别与分析、评价与应对,最终形成一个科学的风险管理体系,将项目整体风险控制在较低的水平十分必要。

根据轨交车体非标搅拌摩擦焊装备研制项目的实际情况,确定项目风险管理的目标为如下4点:

(1)技术风险管理目标。控制项目设计的全过程,实现所有技术的稳定应用,保证交付后失效功能数量不大于1项。

(2)成本风险管理目标。对成本进行严格管控,确保实际发生成本占销售合同金额比例(即毛利率)不低于30%。

(3)进度风险管理目标。按照项目节点进行管理,尽可能地按照合同要求交付,延期时间不超过1个月。

(4)质量风险管理目标。所有过程严格控制质量,实现质保期内故障停机次数不超过3次,总体停机时间不超过5d,平均无故障间隔时间不低于1000h。

1 项目风险识别与估计

轨交车体非标搅拌摩擦焊装备研制项目的全生命周期持续时间长,过程复杂。因此,采用WBS-RBS方法确定项目整体的风险框架,对风险进行定位和定性。

WBS-RBS方法的主要步骤是:首先,通过WBS方法对项目全生命周期的工作内容进行梳理,建立整体WBS架构;其次,在WBS架构的基础上,开展项目全生命周期的RBS分解;最后,建立WBS-RBS关联矩阵,并对各项风险进行定位与定性,确保项目中的风险不会遗漏[1]。

1.1 项目WBS分解

轨交车体非标搅拌摩擦焊装备研制项目WBS分解的对象是项目全生命周期,即从项目启动到验收交付的整个过程。轨交车体非标搅拌摩擦焊装备研制项目WBS分解见表1。

1.2 项目RBS分解

根据H公司的实际生产运营情况,将项目整体发展过程中存在的风险分为4类:技术风险、成本风险、进度风险和质量风险,各类风险分析如下:

(1)技术风险。轨交车体非标搅拌摩擦焊装备研制项目大部分内容属于新型功能研发,包含了新技术和新结构的研制和应用。技术风险来源于技术功能的开发、执行、应用和维护等,其中主要包括:技术实现性风险、技术可靠性风险、执行难度风险及维护难度风险。

(2)成本风险。轨交车体非标搅拌摩擦焊装备研制项目开展过程中,影响成本的因素错综复杂。H公司采用项目自结算制度,即项目的硬成本支付受到项目到款的严格约束,如果频繁出现计划内成本超预算或者计划外支出,会导致项目开展受阻,甚至可能导致项目无法完成。成本风险来源于项目过程中所有发生成本的活动,其中主要包括:人力成本风险、采购成本风险、生产成本风险及研发成本风险。

(3)进度风险。由于投标竞争压缩项目周期,合同签订的项目实施周期仅14个月,同时,项目涉及技术创新,存在较多不确定因素,可能发生各种意外情况,导致各个阶段的进度受到影响,关键节点无法保证。进度风险来源于影响项目关键链的关键活动,其中主要包括:研发风险、供货风险、装配风险及协调风险。

(4)质量风险。装备的质量直接影响客户的使用体验和评价。装备涉及工序是客户产品生产的关键工序,无论是装备功能失效、指标参数下降,还是运行不稳定,都会影响客户方对装备质量的评价,甚至导致项目无法验收。质量风险来源于影响装备整体或零部件质量水平的各个活动中,其中主要包括:性能风险、检验风险、设计风险及流程风险。轨交车体非标搅拌摩擦焊装备研制项目风险RBS分解见表2。

1.3 WBS-RBS关联矩阵分析

在完成WBS和RBS分解后,为了将项目全生命周期的工作内容和存在的风险进行关联,建立WBS-RBS关联矩阵,对风险进行定位与定性,得到项目总体风险辨识示意图。据此能够确定风险分布情况,确保风险不会遗漏,也能够将其作为下一步分析的依据[2]。

WBS-RBS风险综合框架与关联矩阵如图1所示,横向为项目WBS分解,竖向为项目RBS分解,通过关联两个矩阵,反映了风险因素与项目活动的相关性。

1.4 基于FTA故障树法的风险识别与估计

为进一步识别和分析轨交车体非标搅拌摩擦焊装备研制项目的全生命周期风险,采用FTA故障树法对风险进行深入研究。通过分析FTA故障树的结构,可以对风险发生概率进行估计[3]。

当底事件之间发生的逻辑关系为或门时,根事件发生的概率的函数为

P(F(x))=1-∏ni=1(1-P(xi))(1)

式中,P(F(x))为根事件发生的概率;P(xi)为事件xi发生的概率。

当底事件之间发生的逻辑关系为与门时,根事件发生的概率的函数为

P(F(x))=∏ni=1P(xi)(2)

通过一定方法获取底事件发生的概率后,可以通过根事件下设的事件之间的逻辑关系,选择上述相关公式,得到根事件发生的综合概率,可将其定义为该类风险的总体风险水平[4]。

项目全生命周期中,最主要的风险为技术风险、成本风险、进度风险和质量风险。因此,FTA故障树的根事件为技术指标不达标、成本超预算、进度超预期和质量不可靠,分别对这4项根事件进行FTA分析,并绘制故障树。以技术风险为例,对根事件进行FTA分析,技术指标不达标事件分割表见表3。

技术指标不达标根事件下属的底事件中,存在4个中间事件,需要对其进行进一步分割,外协外购件性能不足事件分割表、设计过程发生变更事件分割表、加工过程不达标事件分割表和装配调试不到位事件分割表见表4~表7。

根据以上表格中根事件、中间事件和底事件,绘制技术指标不达标故障树图,如图2所示。

为获取每个底事件的发生概率,以2015—2019年非标搅拌摩擦焊装备交付数据为基础,对每个底事件发生频数进行统计,获得底事件发生频率,作为根事件发生概率估算依据。技术指标不达标底事件统计数据见表8。

根据根事件发生概率计算式(1)和式(2),代入相关数据,得到技术风险总体风险水平如下

P=1-[(1-PX1)]×[(1-PX2)×(1-PX3)]×[(1-PX4)×(1-PX5)]×[1-(PX6×PX7×PX8)]×[(1-PX9×(1-PX10)]=1-(1-0.022 7)×[(1-0.037 9)×(1-0.045 5)]×[(1-0.015 2)×(1-0.075 8)]×(1-0.015 2×0.060 6×0.030 3)×[(1-0.007 6)×(1-0.015 2)]≈20.17%

同理,可得到成本超预算故障树图、质量不可靠超预算故障树图和进度超预期故障树图,如图3、图4和图5所示。

同理,根据相关数据及公式进行计算,轨交车体非标搅拌摩擦焊装备研制项目各类风险总体风险水平见表9。

1.5 项目全生命周期风险清单

在完成轨交车体非标搅拌摩擦焊装备研制项目的全生命周期WBS-RBS分解及基于FTA故

障树法的风险识别后,可得到轨交车体非标搅拌摩擦焊装备研制项目的风险汇总清单。

2 项目风险分析与评价

在国内研究中,基于FMEA方法,项目风险分析有一种新的风险评价模型,该模型引入了两个新的术语,即“风险损害度”及“风险容忍值”。风险损害度用于衡量因风险所产生的损失,在风险发生时,为了能够使项目继续开展,公司需要付出资金对风险损害进行补偿,或者舍弃部分权益,以此来避免项目的失败。风险容忍值为发生风险后所需要投入的资源[5]。

结合“风险损害度”及“风险容忍值”,对FMEA工具中的风险顺序数RPN值的计算公式进行了改进,并建立了风险评价模型,公式如下

RPN=D×R+T(3)

式中,RPN为风险顺序数;D为风险损害度;R为风险概率;T为风险容忍值。

在此模型中,风险容忍值越高,说明风险发生后所需要投入的资源越多,风险越重大。但按照常规理解,风险容忍值越高,应代表其越能忍受风险,此模型的风险容忍值定义容易导致误解。同时,由模型可以看出,风险容忍值和风险顺序数的计算相关度与风险损害度不同,但实际二者具有相似的效应。

为解决上述问题,对该风险模型进行改进,公式如下

式中,RPN为风险顺序数;D为风险损害度;R为风险概率;T为风险容忍度。

在本模型中,采用“风险容忍度”概念代替原“风险容忍值”概念。风险容忍度越高,表示对风险的接受能力越强。根据公式,风险容忍度越高,则风险顺序数越小,风险越不重要,符合逻辑理解。风险损害度和风险概率对风险顺序数的影响不变,风险损害度和风险概率数值越高,风险顺序数越大,代表风险越重要。

综上所述,改进后的风险评价模型中的风险顺序数可以解释为:在平均风险容忍度下,风险产生损失的期望值。期望值越高,风险越重大,越需要重点关注和应对。最终,基于以上改进后的风险评价模型,对项目风险清单内的风险进行评价。

2.1 风险损害度评价

本项目中,将资产投入值I,项目进度S和对装备质量的影响Q作为风险损害度的评价因素。风险损害度评价表,见表10。

根据风险损害度评价因素在项目开展过程中的重要性,确定三者对风险损害度的影响权重分别为:资产投入值2,项目进度4,产品质量4。

2.2 风险容忍度评价

风险容忍度为在风险真正演变为事故时,公司对这一事故的可接受程度。风险容忍度评价表,见表11。

2.3 项目风险评价与风险顺序数清单

采用改进后的RPN模型,对所有风险因素进行评价,获得相应的风险顺序数清单(表12)。为便于区分,不同风险采用不同字母表示。

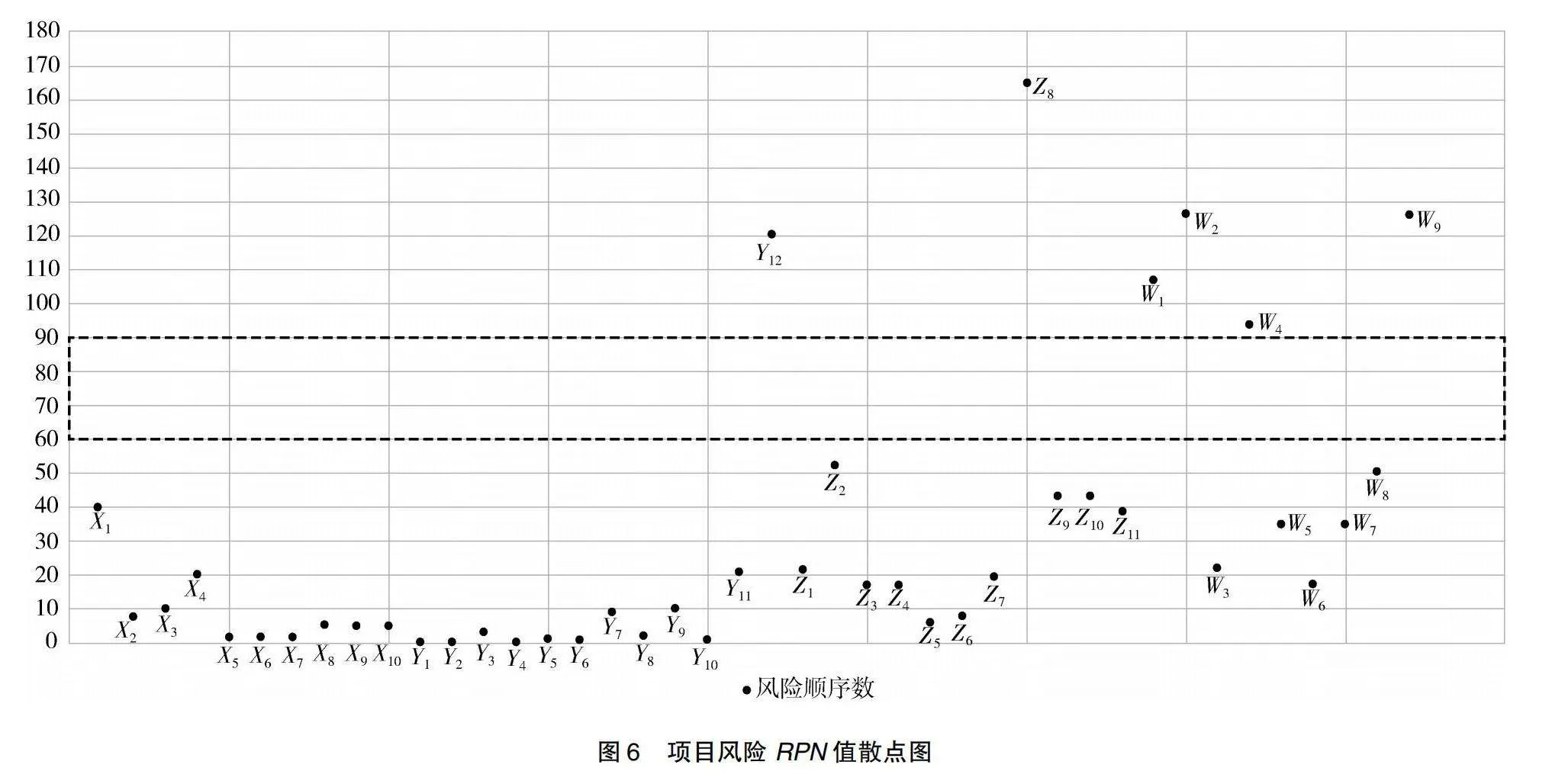

根据得到的RPN值,可生成项目风险RPN值散点图,如图6所示。

通过图6,可以看到,RPN值在60~90间为空白区间,以此作为分界线,将风险顺序数超过90作为重大风险因素,共识别出6项重大风险因素,项目重大风险因素见表13。

3 项目风险应对

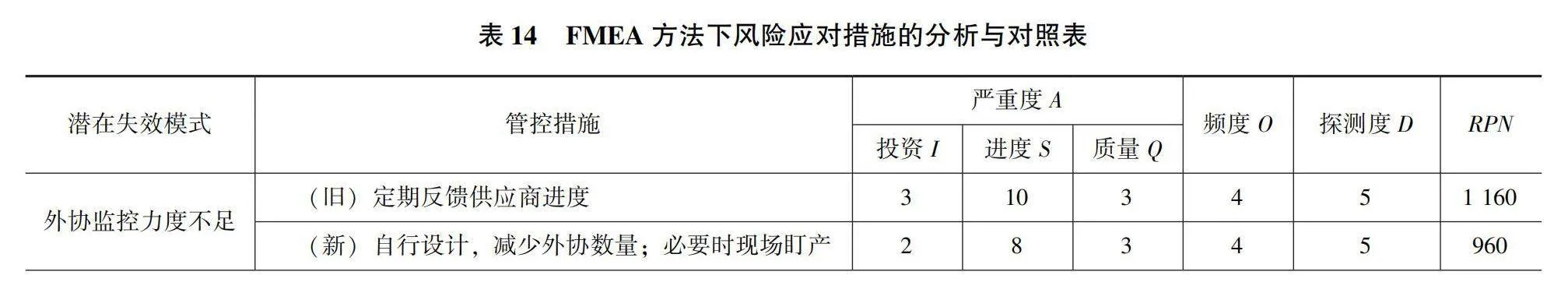

针对重要风险因素,采取基于FMEA方法的风险应对措施。采用新措施后,风险严重度和探测度均降低,整体的RPN值随之降低,说明风险能够得到有效控制。FMEA方法下风险应对措施的分析与对照表见表14。

4 项目风险管理实施成果评价

本文开展的风险管理研究工作与项目同步进行,将风险管理体系完全应用于项目的实施过程中。2021年7月,轨交车体非标搅拌摩擦焊装备研制项目在客户现场完成最终验收,装备的功能和指标完全满足客户的要求,装备使用情况良好,获得了客户一致好评。项目的顺利交付证明了项目整体风险管理的有效性,项目整体风险管理的成功推动了风险管理目标的实现。项目风险管理目标完成情况见表15。

5 结语

风险管理理念体现在风险识别、评价和应对方面,同时,风险管理也是一个持续、动态的过程,想要在管理过程中风险管理水平螺旋上升,需要不断地更新和优化管理方法。

58HbML49QxC4nEp1dkBsBA==轨交车体非标搅拌摩擦焊装备研制项目是大型非标搅拌摩擦焊装备项目的典型代表,这套风险管理体系和方法可以向同类型的大型非标装备研制项目进行推广应用,从而有效降低该类项目的风险发生概率,提高此类项目的完成质量。

参考文献

[1]武日成.基于WBS-RBS的天然气管道穿越工程风险管理研究[D].包头:内蒙古科技大学,2021.

[2]郭洁.L集团显微镜新产品开发项目风险管理研究[D].上海:上海交通大学,2010.

[3]王永传,庄钊文.基于故障率为模糊数的故障树分析方法研究[J].系统工程理论与实践,2000(12):102-107.

[4]沈志斌.FMEA在车辆安全带项目风险管理中的应用[D]. 上海:上海交通大学,2017.

[5]张欣. PGNAA工业分析设备跨国协作生产项目的风险管理[D].上海:上海交通大学,2015.

收稿日期:2024-03-14

作者简介:

钱璐楠(1992—),男,工程师,副总经理,研究方向:项目管理、搅拌摩擦焊技术、机械装备技术。