面向自动化类的工业互联网与数字孪生技术实训平台构建

摘 要 为了解决基于标识解析的供应链数字孪生教研平台在自动化控制方面存在的不足,以Unity 3D数字仿真系统为基础,引入PID控制算法,通过调节比例参数Kp、积分参数Ki和微分参数Kd优化系统控制效果,成功研发出一款能够对大流量进行精确控制的数字孪生技术实训平台。通过该平台,学生能够获得更全面的理论知识和实践经验,深入理解和掌握自动化控制领域的关键技术,为未来从事自动化类工作打下坚实基础。

关键词 自动化类;PID控制算法;工业互联网;数字孪生技术;实训平台;大米供应链

中图分类号:G642.0 文献标识码:B

文章编号:1671-489X(2024)18-0045-05

0 引言

随着信息技术的迅猛发展,物联网、云计算、大数据和5G等新兴技术不断涌现,工业互联网技术也日新月异,数字化和智能化产业已成为企业发展的主要趋势。在这个背景下,数字孪生技术以数字化的方式对物理世界进行建模、仿真和优化,实现了对整个生命周期的详细模拟和管理[1-2]。近年来,数字孪生技术的应用已从航空航天领域扩展到工业领域,西门子、通用电气等工业巨头纷纷推出数字孪生解决方案,为工业企业的发展提供支持[3]。

基于数字孪生技术和工业互联网标识解析[4]的大米供应链数字孪生教研平台可以有效协助解决大米加工制造过程中的问题,极大地提高生产效率和发展速度。通过在原有的教研平台上[5]加入PID(比例—积分—微分)控制算法,形成的实训平台可通过实时动态调整操作对大米流量进行精确控制,以确保加工过程的稳定性和精度,防止设备故障和生产事故,从而提高操作的效率和安全性。

近年来,自动化实训作为培养学生实践能力和创新精神的重要手段备受关注[6],数字孪生技术实训平台利用计算机仿真技术将实际系统模型与虚拟仿真模型相结合,为学生提供真实且高度仿真的实训环境和工具。学生可以在虚拟环境中进行实际操作,通过调节PID控制算法中的比例参数Kp、积分参数Ki和微分参数Kd实现对大米流量的精确控制,从而加深对自动化系统的理解并提升应用能力。这样的实践将有助于学生更好地应对未来工业领域的挑战,为工业发展作出积极贡献。

1 平台模型构建

大米供应链作为食品供应链中的一个典型案例,具有复杂性、精细化管理和高要求的特点,对供应链管理和食品安全监管提出了挑战,也为其他食品及农产品供应链的优化和改进提供了经验与借鉴,故本平台以大米供应链为模拟对象,构建数字孪生模型。

本实训平台采用原大米供应链数字孪生教研平台所提供的基础模型,即融合几何模型、行为模型、规则约束模型和数字孪生模型四种模型构造的可进行实时监测、决策控制和预测性维护的大米供应链数字孪生模型。该模型参照实际大米供应链全过程进行模拟化设计,采用圆筒、传送带、小型碾米机等搭建大米供应链实物仿真模型。其中,碾米机为加工设备,传送带为运输设备,粮仓为存储产品和物料的设备,并且通过渲染器和碰撞器等引擎使其在视觉和效果上与物理实体保持一致。最终效果如图1所示[7]。

2 被控对象的复杂性分析

在大米供应链数字孪生系统中,采用基于Unity 3D开发的模型具备逼真的物理模型特性。该模型在运行过程中模拟了现实世界中的实际操作过程,并反映了实际加工过程中可能出现的各种情况。

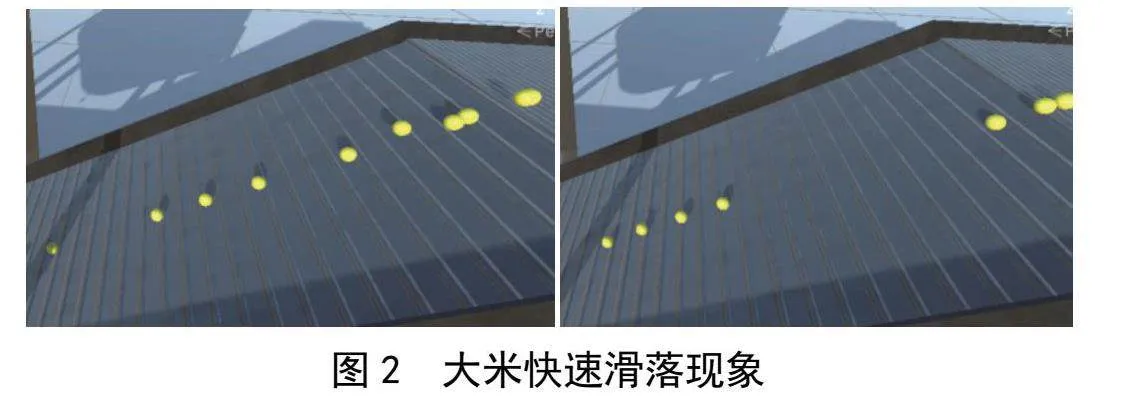

2.1 快速滑落现象

在Unity 3D的仿真中,当一个对象在斜坡上或倾斜表面上运动时,其速度增加而不是保持稳定的情况下,会出现大米滑落现象。这是由于重力会对物体产生一个向下的力,使物体在斜坡上产生一个向下的加速度,在斜坡具有一定倾角的情况下,物体在斜坡上产生滑动。故在传送带摩擦力较小的情况下,物体的质量、斜坡的材质和倾角等因素共同作用于物体,会使物体发生滑落现象。在大米供应链数字孪生系统中,传送带的倾角是25°,在传送带和小球的材质不变的情况下,在传送带加速将大米向上运输的过程中,大米会出现滑落现象,如图2所示。

2.2 飞溅现象

在大米供应链数字孪生系统中,当传送带上大米较多,且传送带加速度过大时,会出现大米飞溅现象,如图3所示。这种现象主要是由于传送带上大米之间的相互作用力不足以平衡传送带的加速度而产生的。这些飞出的大米无法继续进入碾米机进行后续加工,有一部分可能会散落在生产线外,另一部分则可能直接飞到后续的成米运输传送带上,造成资源浪费和加工效率降低的问题,还会影响供应链的连续性和加工的稳定性,对后续生产环节造成不可预知的影响。

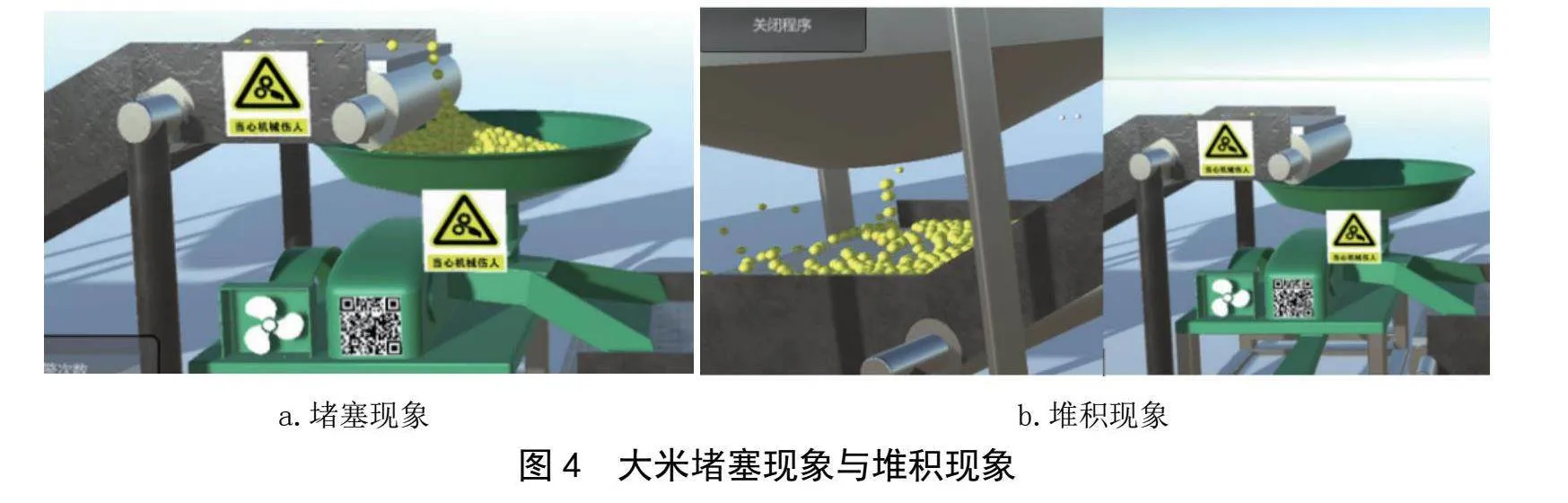

2.3 堵塞现象与堆积现象

在大米供应链数字孪生系统中,当原米传输速度较快,碾米机效率未能达到要求时,会出现大米堵塞在进米口的情况,此时碾米机超负荷运转,造成机器磨损严重,产生安全隐患,如图4a所示。反之,若原米传输速度较慢,且原米出仓过快时,会出现原粮储米平台米粒堆积、碾米机空转的情况,造成资源浪费,如图4b所示。

以上现象的出现是由于采用Unity 3D开发的大米供应链数字孪生系统具有真实复杂的物理特性,简单的手动控制无法满足精确控制需求,故需要添加PID闭环控制器对大米流量进行精确控制。其中,PID闭环控制可以通过控制原米仓和传送带的速度控制将系统中碾米机中的大米数量控制到误差范围内,并不断调整比例、积分和微分参数,尽可能减少超调和震荡,提高系统的效率、准确性和稳定性,极大提升大米加工效率,避免资源浪费,确保设备生产的安全性。

3 PID控制算法

3.1 PID框架设计

在原有的大米供应链数字孪生系统上设计添加PID控制回路来调节阀门开度,从而达到控制大米流量的目的。在该回路中需要测量碾米机中大米流量(PV)与设定的大米流量值(SP),通过公式error=SP-PV计算误差。使用PID控制算法计算控制原米仓出米速度和传送带速度输出,PID控制器的输出为误差计算得出的一个增量值,这一增量值经过不同的运算之后分别得到原米仓的出米速度和传送带的运输速度,之后两组数据分别用于原米仓和传送带的控制,如图5所示。

计算PID输出的公式为:output=Kp*error+Ki*

integral(error)+Kd*derivative(error)+last_output。其中Kp、Ki和Kd是PID控制算法的调节参数,控制误差比例、积分和微分部分的贡献。误差的积分和微分可以通过对误差的历史记录进行积分和离散差分计算。

3.2 PID控制功能设计与实现

3.2.1 整体设计

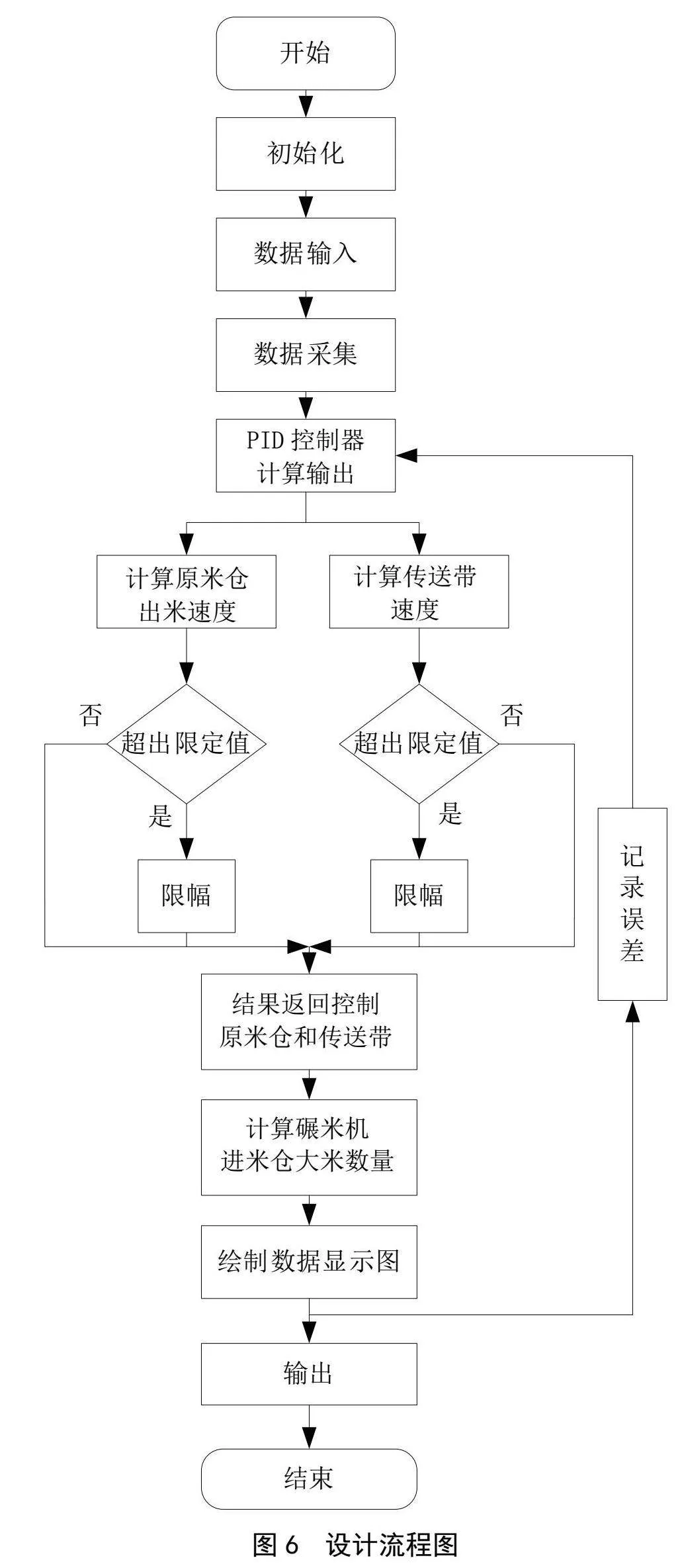

在Unity 3D开发平台中使用C#编程对PID控制算法进行代码实现。系统初始化完成后,用户在控制面板输入必要的参数,包括进米仓的大米数量设定值,Kp、Ki、Kd的设定值以及原米仓出米速度和传送带输出速度的限定值。通过Unity 3D的全局变量获取当前的运行数据,包括当前进米仓的大米数量、原米仓的出米速度和传送带的传输速度。然后,使用PID控制器计算增量输出值,并根据输出值计算出米仓和传送带的运行速度,通过对比设定值判断输出是否超出限定范围,若超出则进行限幅处理,否则直接应用于当前控制输出。最后,采集进米仓中的大米数量,计算与设定值之间的误差,并将误差反馈给PID控制器,同时绘制图表以输出当前的大米数量。通过这样的PID控制算法实现,可以对大米供应链中的运输和控制过程进行精确地调节和控制。整体设计流程如图6所示。

在对大米流量的PID闭环控制中,将碾米机中的大米数量作为控制变量,将每次循环采集碾米机中的大米数量与设定值进行比较并作差作为误差输入。之后计算PID控制器输出,将PID输出用于原米仓出米速度和传送带传输速度的控制。然后对碾米机进米仓中的大米数量进行实时绘图展示,方便实时调节各项参数。最后在系统设计中对原米仓出米速度、传送带传送速度、各项PID的数值进行实时采集显示和调节,方便后续的开发与调节。

3.2.2 实时数据采集、计算与输出控制

在大米供应链数字孪生系统中对碾米机中的大米数量、原米仓阀门速度、传送带速度进行实时数据采集与展示,并将碾米机进米仓中的数量与设定值比较作差作为控制器的输入,控制器的输出用于控制原米仓阀门速度和传送带速度。首先定义一个名为PID的类,该类具有一系列成员变量,包括误差(err)、上一次的误差(err_pre)、上上次的误差(err_pre_pre)、PID输出(Out)、PID输出的增量(OutC)、三个参数(Kp、Ki、Kd)、时间(time)、阀门上限(limitF)、传送带1上限(limitC)、设定的目标值(value),以及其他辅助变量。通过变量的采集与赋值,实现Unity系统变量和控制器内部变量之间的数据传输。

在控制输出阶段,每次循环中,通过PID控制器运算输出后,对原米仓和传送带的速度进行动作操作,以实现对碾米机中大米数量的控制。同时,对输出的控制数值进行限幅处理,以防止速度过高导致不稳定的情况。首先采集原米仓阀门速度值赋值给变量t,根据控制器输出值运算后得到原米仓阀门的速度值,更新原米仓阀门速度t。之后对阀门速度进行限幅处理,限幅之后将结果赋值给原米仓阀门速度控制。之后对传送带1的速度进行类似的处理:在Unity端采集传送带的速度值赋值给变量m,根据控制器输出运算得到传送带的速度值,限幅处理后将值更新回传送带的速度m。

通过以上操作,实现对原米仓和传送带速度的动态调节,以控制碾米机中的大米数量,并对控制数值进行限幅处理,确保速度调节的稳定性。在每次循环中PID控制器运算输出后,操作原米仓和传送带的速度进行动作,以实现之后碾米机中的大米数量的控制,并且对输出的控制数值进行限幅,防止出现速度过高不稳定的情况。

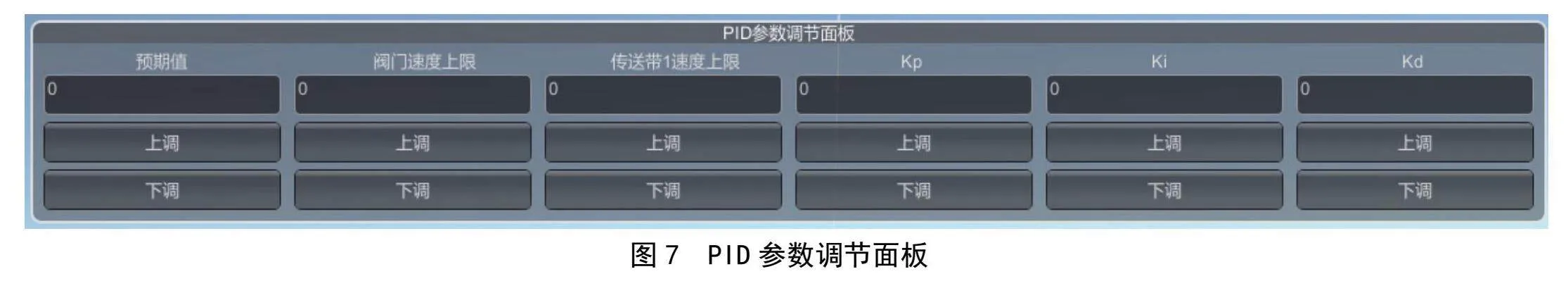

3.2.3 人机交互界面设计

为方便控制参数的调节,在系统中设计加入图形化操作面板。在控制面板中,可以设定碾米机中大米的数量,原米仓出米速度上限,传送带传输速度上限,比例P、积分I、微分D的设定值,极大地方便系统参数的调试。在图形化面板中,首先是碾米机进米仓大米数量的设置;其次是原米仓出米速度和传送带传送速度的上限值,防止输出过高造成事故隐患和危险;再次是PID各项参数的输入;最后,在每个输入框下面都设置了微调按键,避免了每次调整都需要手动输入的烦琐,简便了操作流程,如图7所示。

为方便观察控制效果和调整参数设置,对碾米机中的大米数量进行曲线输出展示。首先设置开关变量作为是否输出的标志,通过Unity 3D插件Chart中的图表功能代码绘制图表,其中图表的横轴为系统运行的时间,纵轴为碾米机进米仓中的大米数量,设定每次的采样间隔为0.2个运行周期。初始化完成后运行系统,在碾米机开始运行后进入采集数据循环,每次采样周期内对碾米机内大米数量进行数据采集,并将采集的大米数量数据作为绘制图表的变量,对图表的绘制进行更新,更新时间数量信息后,进入下一采样周期循环。

在碾米机进米仓数量、原米仓出米速度和传送带速度保持相同的情况下,不同参数的PID控制展现出不同的调节效果。只有Kp调节的情况下,曲线为:在Kp=1时,调节的效果在设定值上下不断震荡,如图8a所示;在Kp=5时,可以看出峰值时间比Kp=1时更短,调节速度更快,如图8b所示。

更改PID参数为PI控制,在Kp=3,Ki=0.1时,调节效果如图9a所示。从图中可以看出,加入积分环节调节后,超调略有上升,震荡频率和幅度大幅降低,震荡呈衰减趋势。继续调节Ki参数,在Kp=3,Ki=0.5时,调节效果如图9b所示。从图中可以看出,开始进入震荡时,幅度稍有增加,衰减趋势明显增强。

继续修改PID参数为比例—积分—微分控制,设置参数为Kp=3,Ki=0.3,Kd=0.1,如图10所示,在比例—积分—微分控制器的调节作用下,峰值时间、调节时间、超调量均有一定的下降。

4 实训方案设计

此次设计的面向自动化类的工业互联网与数字孪生技术实训平台旨在培养学生的自动化系统设计、数据分析和数字孪生技术应用等方面的实践能力,让学生掌握工业互联网和数字孪生技术的基本原理与应用技巧,为他们未来的职业发展做好准备。主要实训内容分为五个阶段,分别是明确目标,理论学习、实践操作、实训项目和实训评估,如图11所示。

理论学习主要是通过阅读书本教材与教学相结合的方式进行。实践操作主要是使学生学习相应软件,学会使用机械制图软件建立数字孪生模型,模拟真实的环节;学习使用工业互联网平台;在实训平台上通过调整参数和控制策略,优化产能、质量和效率,掌握自动化系统的设计与优化方法。实训项目主要是让学生基于该实训平台搭建和设计大米供应链数字孪生模型,实现包括原粮收购、传送运输、原粮加工、成米仓储、成米打包运输等环节。学生可以根据实际情况设定参数,如Kp、Ki、Kd的设定值等,还可以通过实验和调试优化控制策略,实现对大米供应链中各环节的自动化控制和数据监测。实训评估上,学生根据实际操作情况和实验结果撰写实训报告,总结实验过程和结果,分析实验中遇到的问题和解决方法。课程教师通过实训报告和实训表现评估学生的实际操作能力与理论掌握程度。

通过以上面向自动化类的工业互联网与数字孪生技术实训平台的实训方案,学生能够深入了解工业互联网和数字孪生技术的应用,掌握PID控制算法的应用技巧,巩固相关软件和编程技能,培养实践能力和解决问题的能力,为未来从事自动化领域的工作做好准备。

5 结束语

本文设计的大米供应链数字孪生实训平台在原有的大米供应链数字孪生教研平台的基础上,加入PID控制算法完成对大米流量的精确控制,通过调节比例参数Kp、积分参数Ki和微分参数Kd实现对系统控制的优化。展望未来,基于PID控制算法的大米供应链数字孪生实训平台将为学生提供更加全面和具有实践性的学习体验,通过该平台的应用与实践,学生可以深入理解PID控制算法在实际工业场景中的应用技巧。

6 参考文献

[1] 谭展.数字孪生在智能制造领域的应用及研究进展[J]. 电子元器件与信息技术,2022,6(12):110-115.

[2] 夏丹.数字孪生技术在智能制造领域的发展与应用[J]. 现代农机,2023(5):118-120.

[3] 陶飞,马昕,胡天亮,等.数字孪生标准体系[J].计算 机集成制造系统,2019,25(10):2405-2418.

[4] 王昭洋,池程,许继平,等.工业软件一体化与标识解 析路径研究[J].中国工程科学,2022,24(2):96-105.

[5] 许继平,孔德政,池程,等.基于标识解析的供应链数 字孪生教研平台研究[J].中国教育技术装备,2023(4): 34-39.

[6] 吕庆功,许文婧,秦子,等.面向自动化实训的虚拟仿 真教学系统开发[J].中国冶金教育,2020(1):80-83.

[7] 许继平,孔德政,王昭洋,等.基于工业互联网的大米 供应链数字孪生系统构建[J].农业机械学报,2023, 54(3):372-381.