聚醚酮酮粉末的制备及其在激光选区烧结增材制造中的应用

摘" 要: 实验采用热致相分离法(TIPS)制备适用于3D打印的聚醚酮酮(PEKK)粉末,通过差热分析、傅里叶红外光谱、扫描电镜、激光粒度仪等仪器对粉末进行表征.TIPS法制备的PEKK粉末具有较好的粉末流动性和较高的致密度.粉末平均粒径为49.1 μm,粉末休止角AOR值为34.3°.经热处理之后粉末堆积密度提高至0.34 g/cm3,符合3D打印对粉末流动性和堆积密度的要求.通过DSC观察到TIPS法制备的PEKK粉末具有双重熔融峰,该峰是由于粉末的多晶型引起.通过对打印工艺参数的优化,在激光功率5.6 W,扫描速度1 172 mm/s下制备的单层烧结拉伸件强度为7.3 MPa.当热输入量过高时,材料发生降解,并在表面产生孔洞.

关键词: 聚醚酮酮;激光选区烧结;粒径;堆积密度;增材制造

中图分类号:TB324""" 文献标志码:A""""" 文章编号:1673-4807(2024)01-042-07

DOI:10.20061/j.issn.1673-4807.2024.01.007

收稿日期: 2023-01-24""" 修回日期: 2021-04-29

基金项目: 广东省基础与应用基础研究基金(2020A1515110674)

作者简介: 杨一帆(1998—),男,硕士研究生

*通信作者: 陈洪美(1978—),女, 教授,研究方向为高性能轻质有色合金激光加工技术研究.E-mail:hmchen@just.edu.cn

引文格式: 杨一帆,陈洪美,王苑.聚醚酮酮粉末的制备及其在激光选区烧结增材制造中的应用[J].江苏科技大学学报(自然科学版),2024,38(1):42-48.DOI:10.20061/j.issn.1673-4807.2024.01.007.

Preparation of PEKK powder and its application in selective laser sintering

YANG Yifan1,2, CHEN Hongmei1*, WANG Yuan2

(1.School of Materials Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212100,China)

(2.School of Materials Science and Engineering, Sun Yat-sen University, Guangzhou 510006,China)

Abstract:Polyetherketoneketone (PEKK) powder for 3D printing was prepared via thermally induced phase separation (TIPS). The obtained powder was characterized by differential scanning calorimetry (dsc), fourier infrared spectroscopy (FTIR), scanning electron microscopy (SEM), laser diffraction particle sizing and other instruments. PEKK powder prepared by TIPS method had desired flowability and high density. The mean particle size of powder was 49.1μm. The Angle of Repose (AOR) was 34.3°.The bulk density of powder increased from 0.2 g/cm3 to 0.34 g/cm3 by heat treatment in oven at 190 ℃ for 3 hours. Double melting peaks of PEKK powder were observed by DSC, which resulted from the polycrystalline of PEKK. FTIR test demonstrated that PEKK powder produced by TIPS method has similar chemical structure as raw PEKK material . High quality single-layer film of PEKK was prepared by optimizing SLS processing parameters, e.g. laser powder and scanning speed. The maximum tensile strength of single layer was 7.3 MPa which can be obtained by using 5.6 W laser power and 1 172 mm/s scanning speed. However, the thermal degradation and surface damage of PEKK film occurred when laser energy input was too high.

Key words:polyetherketoneketone, SLS, particle size, bulk density, additive manufacturing

增材制造技术是一种在无需任何模具的情况下,能够将三维模型通过激光烧结粉末材料等方式打印出来的成型技术.工程塑料凭借其优异的热稳定性和较高的强度,成为目前应用最广泛的3D打印材料.3D打印高分子材料多以丝材为主,然而适用于3D打印粉末的种类非常稀少[1] .随着3D打印粉末的研究深入,PA,PLLA, PC,TPU,PEEK等3D打印粉末相继问世.其中,PA粉末在3D打印领域发展最为迅速,是目前商业化规模最大的3D打印粉末.

聚醚酮酮(PEKK)系列粉末自问世以来,就得到了广泛的应用.它是由二甲醚、对苯二甲酰和间苯二甲酰氯通过聚合形成的不同对/间苯异构体比例的无定形或半结晶形式[2].聚醚醚的玻璃化转变温度为156 ℃,熔点在300~380 ℃之间.由于聚醚酮酮(PEKK)具有较高的玻璃化转变温度和熔点,耐高温,具有优异的强度、韧性和良好的生物惰性,因此在航空航天、汽车制造、生物医疗等领域具有极大的应用需求.在3D打印粉末领域中,仅阿科玛公司生产出适用于3D打印的商业化PEKK粉末.

选择性激光烧结技术要求粉末应具有流动性好,内应力小,收缩小等特点.制备3D打印粉末方式有很多种.文献[3]通过熔体共混-萃取(MBE)制备了表面光滑的PA粉末,这种方法是通过不混溶的聚合物进行共混,目标聚合物作为分散相,水溶性聚合物作为基质.水溶性聚合物PEO通过水溶解后得到PA12粉末.文献[4]采用熔体乳化法,使用Tween85作为乳化剂,在水环境中乳化石蜡和聚乙烯,聚丙烯,证明了熔体乳化能够制备出聚合物粉末,但其获得的粉末平均粒径普遍低于30 μm,并不适用于打印.文献[5]通过喷雾干燥法制备聚苯乙烯微球,在表面张力作用下能够形成近乎完美的球形粉末,然而粒径范围太窄,生产过程也较为复杂等因素限制了其应用.文献[6]将机械研磨和喷雾干燥方法进行比较,制备聚苯乙烯颗粒,只有转子研磨才能获得粒径在45~97 μm范围内的粉末,然而球磨技术使得结晶度降低,表面严重降解.

热致相分离(TIPS)法通常用于制备聚合物粉末以及聚合物薄膜,并且能够得到更加优异的粉末性能.文献[7]利用环己醇作为溶剂,通过TIPS法制备聚碳酸酯(PC)粉末,获得了球形半结晶PC颗粒.文献[8]利用乙醇作为溶剂,研究了聚酰胺11的相分离方法,推导出粒子形成的系统组成和合适的温度区间,经过优化获得了平均粒径为91 μm的粉末.文献[9]又采用一种无毒溶剂三醋酸甘油脂,通过液液相分离和沉淀生产PLLA粉末,粒度分布宽度与商业PA11、PA12相当.这些研究说明该方法能够更好地控制粉末的粒径,在制备3D打印粉末方面更有优势.

聚合物与不良溶剂组成的二元相图如图1[8],高于临界点,形成均质体系,聚合物完全溶解,在高温下保持稳定状态.但在一定的冷却速度下,温度低于双节线以下时,系统处于亚稳相,发生液液相分离,形成富溶剂相和富聚合物相.图中在双节线以下时,体系为低浓度时,富聚合物相是分散相,富溶剂相是连续相.聚合物粒子进行成核长大,长大机制为聚集和奥斯特瓦尔德长大.聚集和奥斯特瓦尔德粗化的驱动力是内表面和界面能的降低.其中聚集发生在快速冷却下,低粘度基质的共混物中,在此过程中分散的颗粒穿过基质并相互碰撞形成更大的颗粒.而当基质中的少数组分溶解度、扩散率都较大且缓慢冷却时,奥斯特瓦尔德粗化机理占主导地位,较小的液滴溶解而较大的液滴成长.达到稳定区域后,冷却至室温,洗去溶剂得到粉末[10] .

文中尝试通过TIPS法制备PEKK粉末,实验中通过扫描电镜、红外光谱仪、差热分析、激光粒度仪等仪器对粉末进行表征.最终得到合适的工艺参数,制备出符合打印性需求的聚醚酮酮粉末.粉末具有良好的流动性以及松装密度.并且尝试使用粉末在激光烧结打印机上打印.

1" 实验

1.1" 实验设备及材料

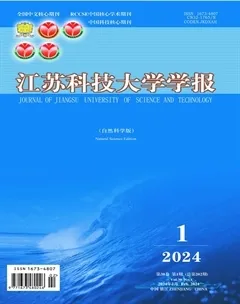

实验原料为机械粉碎聚醚醚酮粉末,购自山东凯盛新材料股份有限公司.在电镜下观察其形状不规则,如图2.定制混合溶剂,购自麦克林.工业乙醇(95%),百俊科技提供.实验仪器:定制反应釜,安徽科幂仪器;钨灯丝扫描电镜EVO-MA10;激光粒度仪Winner2000ZD,济南微纳;DSC250,TA;红外光谱仪Thermo Fisher Scientific.

1.2" PEKK粉末制备

在密闭反应釜中加入PEKK粉末原料和定制混合溶剂,高分子原料质量比为50%,搅拌速度为500 r/min,反应釜升温至100 ℃以上,使PEKK完全溶解.待反应釜降至室温25 ℃时打开.用乙醇搅拌清洗粉末,除去残余溶剂,在烘箱中60 ℃烘干24 h.用120目筛筛分,去除粗糙颗粒,获得3D打印用粉末.为了防止粉末团聚,提高其流动性,将10 μm以下的粉末筛除,得到3D打印粉末.

2" 测试与表征方法

2.1" 差示扫描量热法(DSC)

为了获得粉末的热性能,对制备的PEKK粉末进行DSC测试.取4~5 mg PEKK粉末于标准铝坩埚中.升温速率为10 ℃/min,从30 ℃升至400 ℃后降温至30 ℃,降温速率10 ℃/min.实验过程中使用高纯氮气吹扫,速率50 ml/mL.使用软件TRIOS对样品热流数据进行分析,测得PEKK玻璃化转变温度.

2.2" 傅里叶变换红外光谱测试(FTIR)

将PEKK粉末分散在KBr(光谱级)中,在红外灯的照射下反复研磨,使用压片机压成薄片.使用红外光谱仪Thermo在ATR模式下对样品表面化学基团进行表征.

2.3" 激光粒度测试(PSD)

粉末粒度测量范围0.1~300 μm,仪器采用液体分散,仪器测量原理为静态光散射.取5 g粉末配成乙醇溶液,使用胶头滴管滴至激光粒度仪中湿法分散,除气泡,超声分散,测得粉末的粒径分布.

2.4" 流动性测试

依据标准ASTMC 1444-00测量流动性,简易装置如图3.测量粉末的休止角/安息角(AOR)为:

AOR=tan-12hD(1)

式中:AOR为粉末的休止角(粉末颗粒倒在水平表面时产生的圆锥形角度);h为漏斗底部到粉末堆积平面的垂直距离;D为粉末匀速落下形成圆锥形的底面直径(取粉末锥底4个方向直径的平均值).为了减小误差,每批粉末测量5次,取其平均值.休止角(AOR)直观地反映了粉末的流动性.AOR值越小,粉末的流动性越好.粉末的粒径以及形貌均会影响粉末的流动性.

2.5" 粉末堆积密度测试

依据标准GB/T 16913-2008测量粉末堆积密度,如图4.使用60°的漏斗,将粉末堆积于量筒中装满,刮刀刮去量筒上方粉末,将装有粉末的量筒称重.反复测量3次,取平均值.粉末堆积密度为:

ρ=13(m1+m2+m3)V(2)

式中:ρ为粉末堆积密度,g/cm3;m1、m2、m3为测量3次的粉末质量,g;V为量筒体积,cm3.

2.6" 扫描电镜SEM

使用钨灯丝扫描电子显微镜EVO-MA10观察颗粒表面形貌以及SLS打印件表面微观结构.试样制备过程中将粉末均匀洒在导电胶上,喷金时间100 s,电流6 mA.扫描电镜加速电压为20 kV.

2.7" 激光打印单层PEKK粉末并进行力学性能测试

使用意大利SHAREBOT公司3D打印设备(SnowWhite)进行打印,打印机铺粉方式为刮刀式.加热方式为红外辐射加热.CO2激光器功率14 W,激光扫描速度最高3 000 mm/s;预热温度最高170 ℃.实验中粉末层铺粉层厚为0.3 mm.打印单层拉伸件(ISO 527-1BA)并进行拉伸测试.预热温度为170 ℃,切片层厚度为0.1 mm.使用拉伸仪器桌面型伺服材料试验机HZ-1007C,传感器为10 kgf,拉伸速度1 mm/min,标距在50 mm左右.

3" 结果与讨论

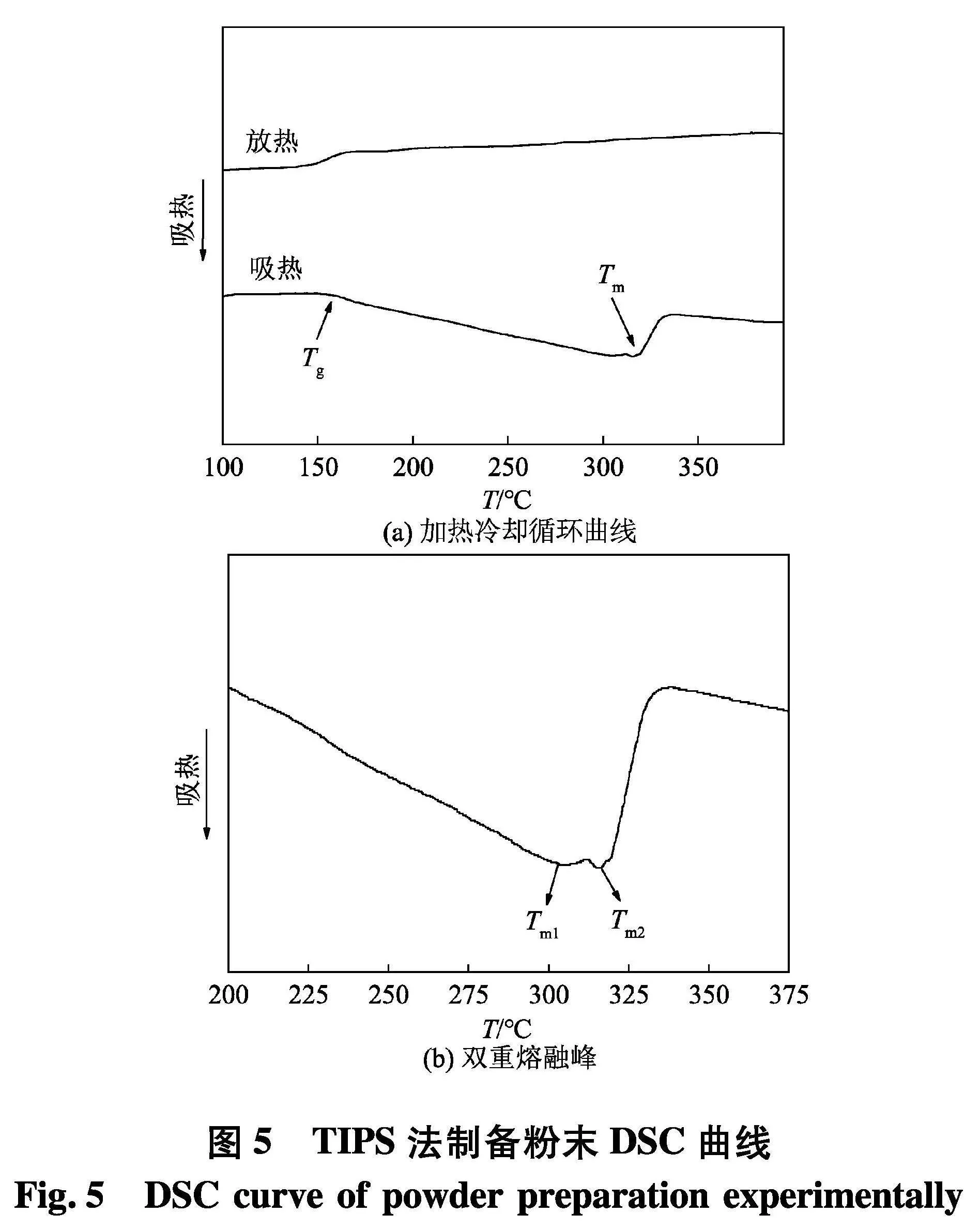

3.1" DSC测试

DSC曲线如图5(a),PEKK在熔融和结晶方面的热性能与其结构、结晶度等密切相关.通过软件TRIOS分析PEKK玻璃化转变温度为158.36 ℃.由图5(b)看出,PEKK粉末具有多重熔融峰.在图中观察到300~350 ℃之间有两个主熔融峰,熔点分别为303.78 ℃,315.81 ℃,对应晶型分别为II型,I型[11] .这是由于高聚物PEKK的分子链分布较广,分子热运动不一致导致的.分子链长,灵活性较低的部分形成晶型II, 而分子链短易折叠的部分形成晶型I,晶型I的晶胞结构尺寸更加完善.TIPS法制备的PEKK粉末DSC曲线中,只观察到Tg,而没有明显的重结晶峰.

3.2" 红外测试FTIR

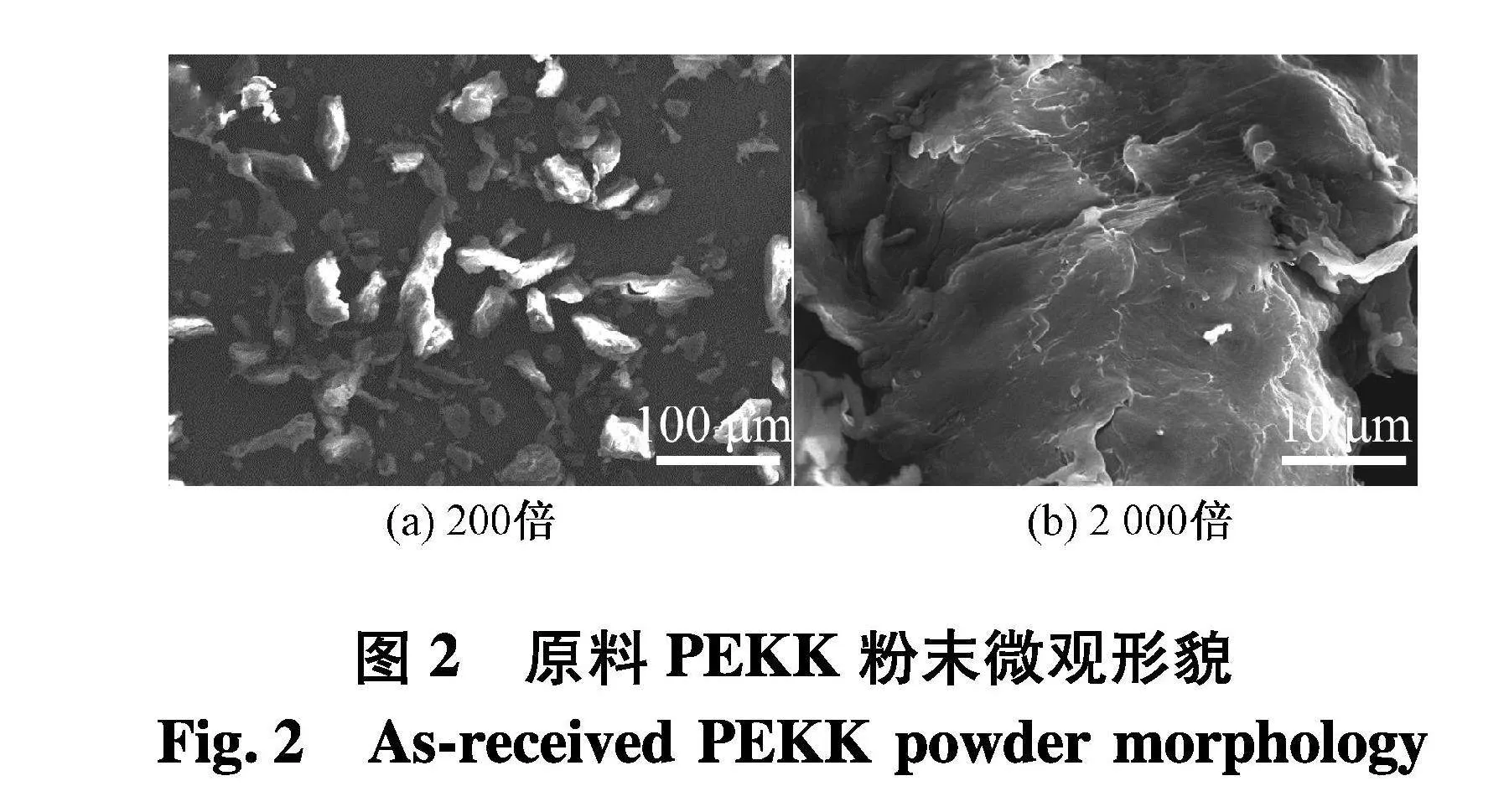

为了确定TIPS法是否会导致PEKK分子结构的改变,本实验对PEKK粉末以及原料进行红外测试对比.根据红外测试结果图6看到,1 234 cm-1波长处为二芳基带C-O-C键伸缩振动,1 651 cm-1很强的峰为-C=O基拉伸振动,1 495 cm-1和925 cm-1处的二苯基酮带,1 589 cm-1 C=C键共轭骨架拉伸振动[12] .PEKK原料和采用热致相分离法制备的PEKK粉末的红外峰位置一致,并没有发生偏移,这说明溶剂在高温下不会破坏PEKK的分子结构.

3.3" 扫描电镜

在电镜下观察制备的PEKK粉末,其微观形貌如图7.粉末多为微米级的小微粒团聚而成,这与阿科玛化学6000系列粉末外观类似[13] .根据热致相分离及液滴聚集理论[8] ,相分离时首先形成富含PEKK的小液滴,液滴间相距较短,产生互相碰撞聚集而长大形成较大的液滴,并在随后的继续降温中结晶形成粉末颗粒.

3.4" 热处理温度对粉末堆积密度的影响

粉末匀速倒入量筒装满,并刮去上方多余的粉末,测量粉末的质量, 反复测量3次取平均值.TIPS法制备粉末堆积密度为0.2 g/cm3.文献[14]认为粉末堆积密度不够高时,使得打印件无法形成高密度和强度的零件,因此通过聚醚醚酮粉末回火处理实验,得出结论:在打印之前需要在至少高于玻璃化转变温度20 ℃的温度下回火至少30 min.PEKK粉末在升温过程中,极易造成氧化,表面发黄;因此该实验选择在真空烘箱中进行热处理.在190 ℃热处理之后,密度达到0.354 g/cm3,进一步提高了TIPS法制备出的PEKK粉末的密度.经过热处理的PEKK粉末比未处理粉末体积缩小44.61%.这说明热处理对粉末密度的提升具有明显的效果,能够获得理想的堆积密度.

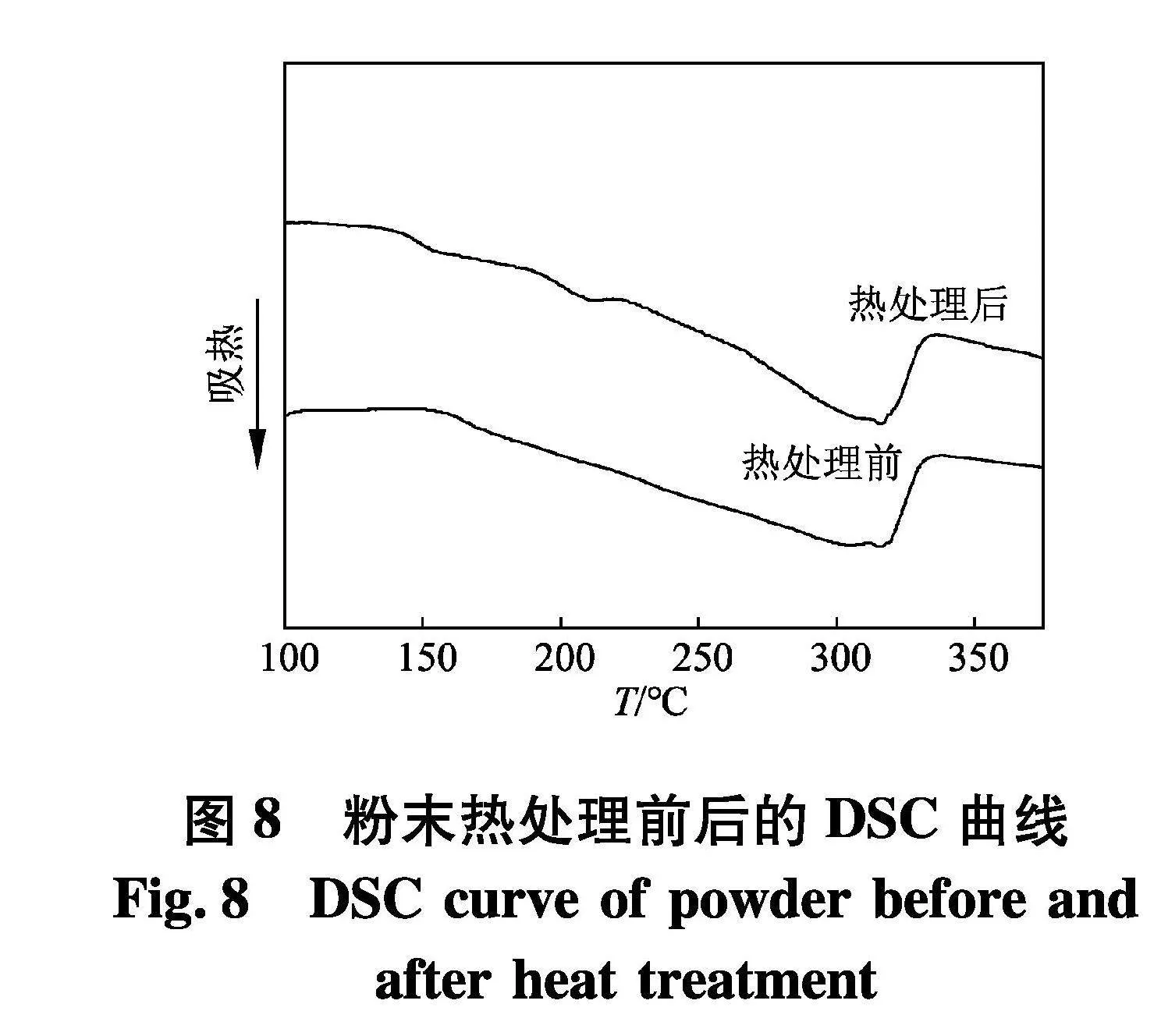

3.5" 热处理温度对粉末热性能的影响

在高于玻璃化转变温度下进行热处理190 ℃,保温3 h,并对粉末进行差示扫描量热法(DSC)测试,比较热处理前后粉末热性能的变化.由图8可以看出热处理之后,高温多重熔融峰仍然存在,209.3 ℃周围出现新的吸热峰,熔融起始温度为195 ℃.文献[15]在研究PEKK晶体形貌时,在溶剂诱导结晶中观察到在高温退火后会出现双吸热行为.随着退火温度的升高,其熔融峰会更加明显.这是由于热处理过程中同时发生结晶,局部分子运动受到限制,分子链缺乏流动性形成小尺寸的薄片晶而导致的.

3.6" 粉末流动性测试以及提高粉末的流动性

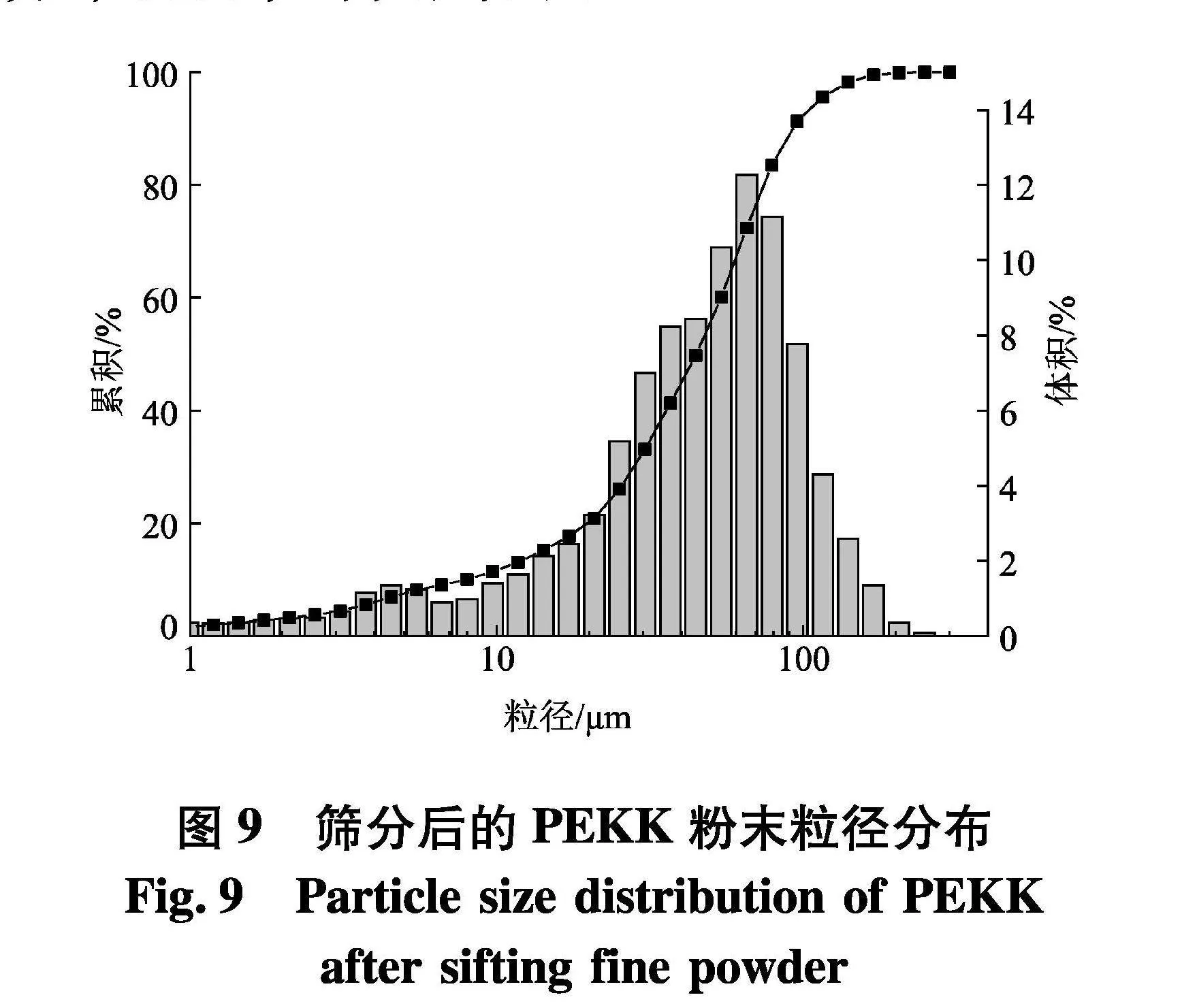

由于粉末粒径越小,占比越高,流动性越差.平均粒径在60 μm左右的粉末在SLS铺粉过程中具有良好的粉末流动性.为了提高粉末的流动性,打印前将10 μm以下的细微粉末筛除.筛粉后的粒径分布以及平均粒径如图9.

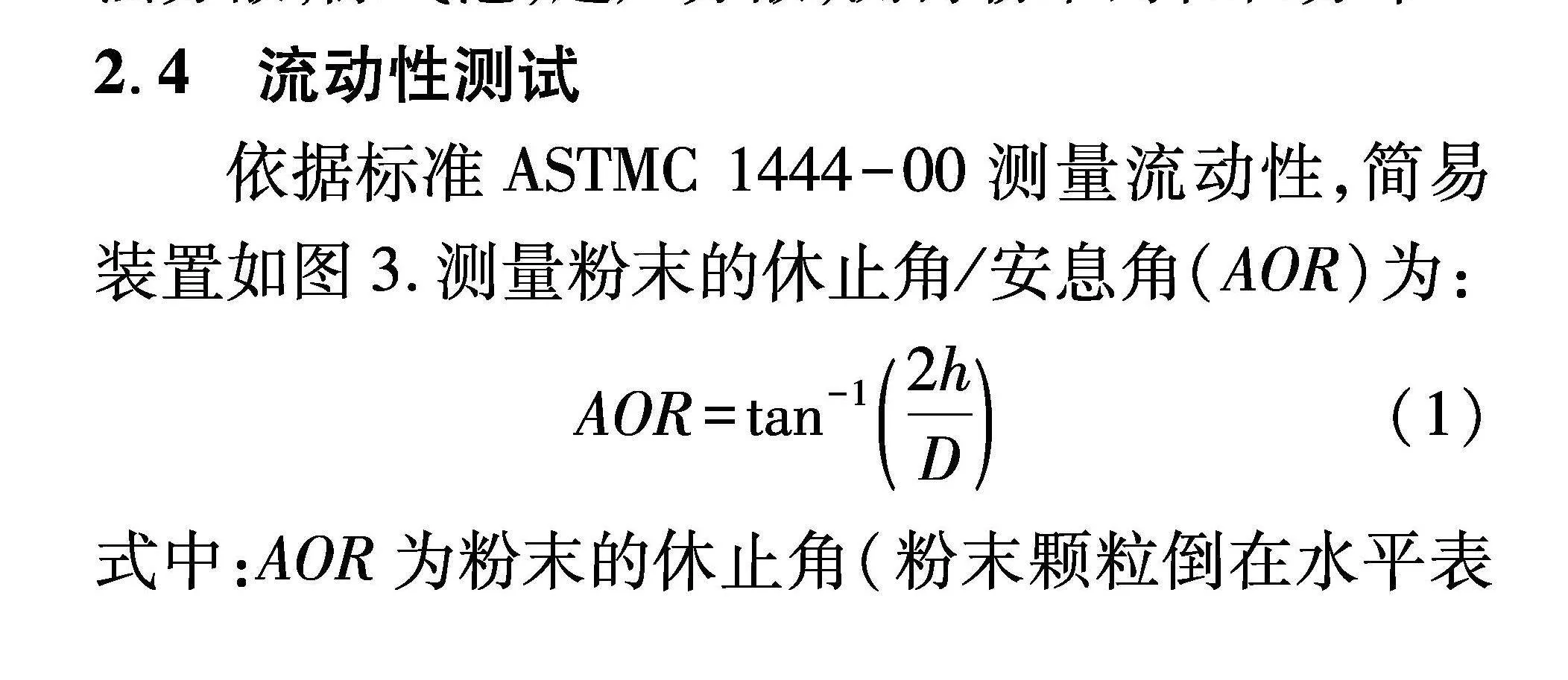

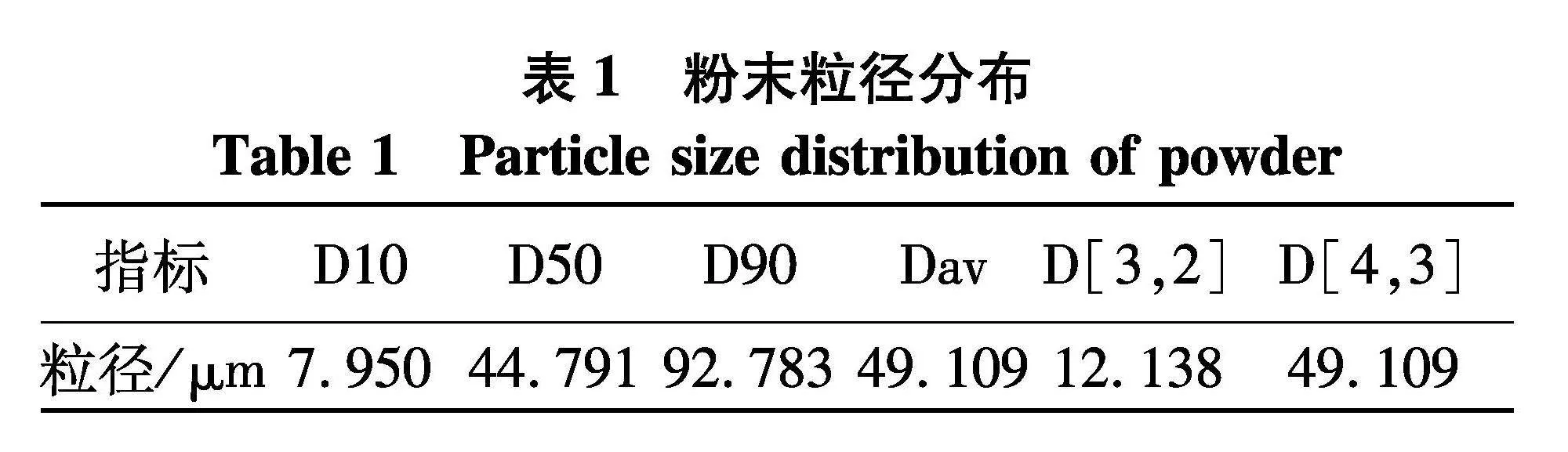

表1显示粉末的平均粒径49.1 μm.PEKK粉末的AOR值为34.32°.满足SLS工艺要求的商业打印用粉末AOR范围一般在33°~42°之间,因此本实验制备的粉末具有良好的流动性能够满足SLS的工艺要求.

3.7" PEKK铺粉测试以及打印单层测试

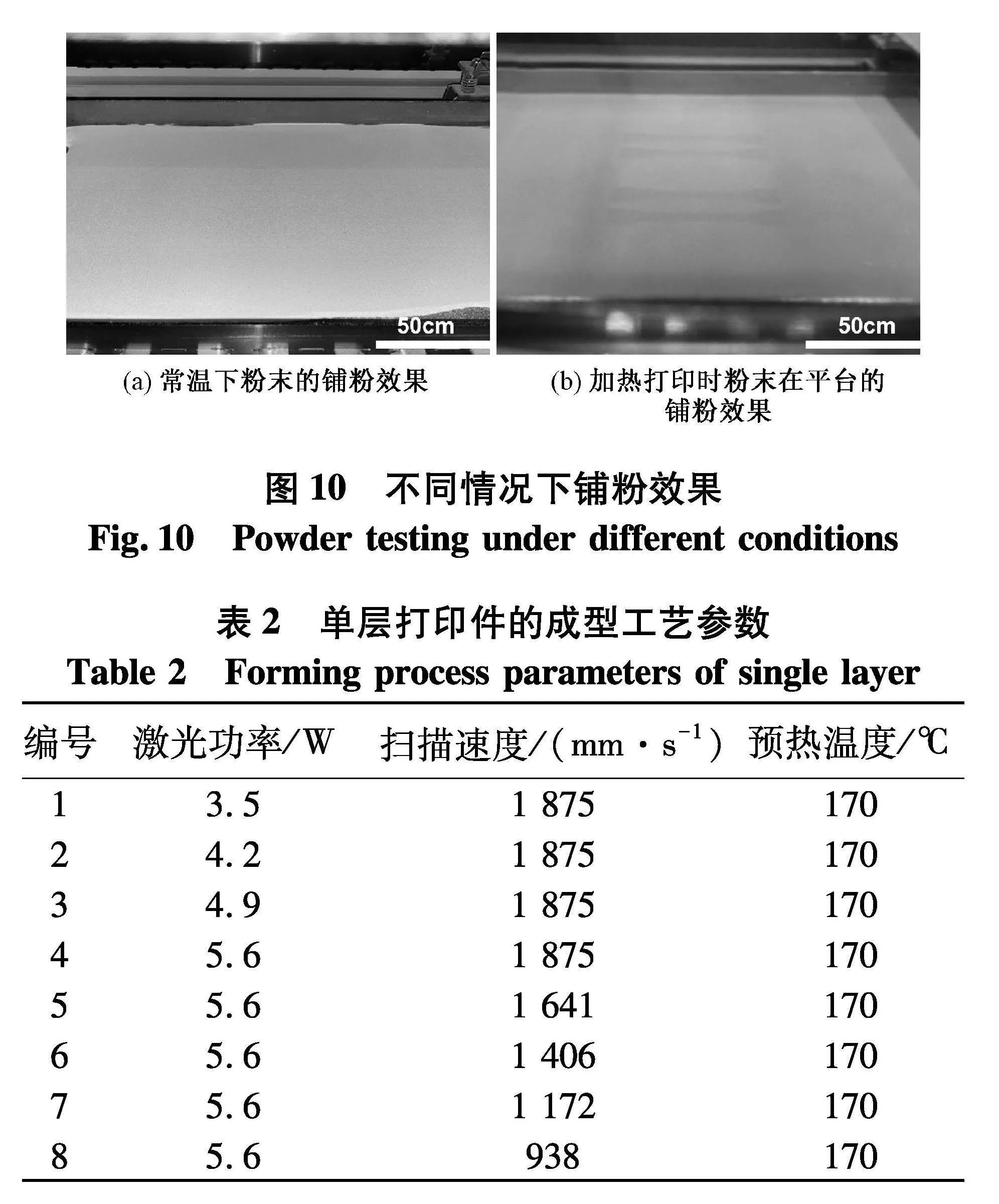

本实验制备的PEKK粉末能够在激光烧结打印机(SnowWhite)中实现良好的铺粉性能,显示出较为致密的粉末堆积,如图10(a).根据粉末的DSC曲线,粉末预热温度一般选择在熔融起始点以下, 低于200 ℃,但本实验中的SLS打印设备最高预热温度为170 ℃,因此实验在170 ℃预热温度下进行铺粉以及打印测试.图10(b)看到在170℃的预热温度下粉末不发生粘粉结块,且铺粉平整,表面无明显刮痕.本实验中通过改变激光功率、扫描速度探究不同的打印条件下对单层打印件的成型影响.打印参数如表2.单层烧结样品照片如图9.

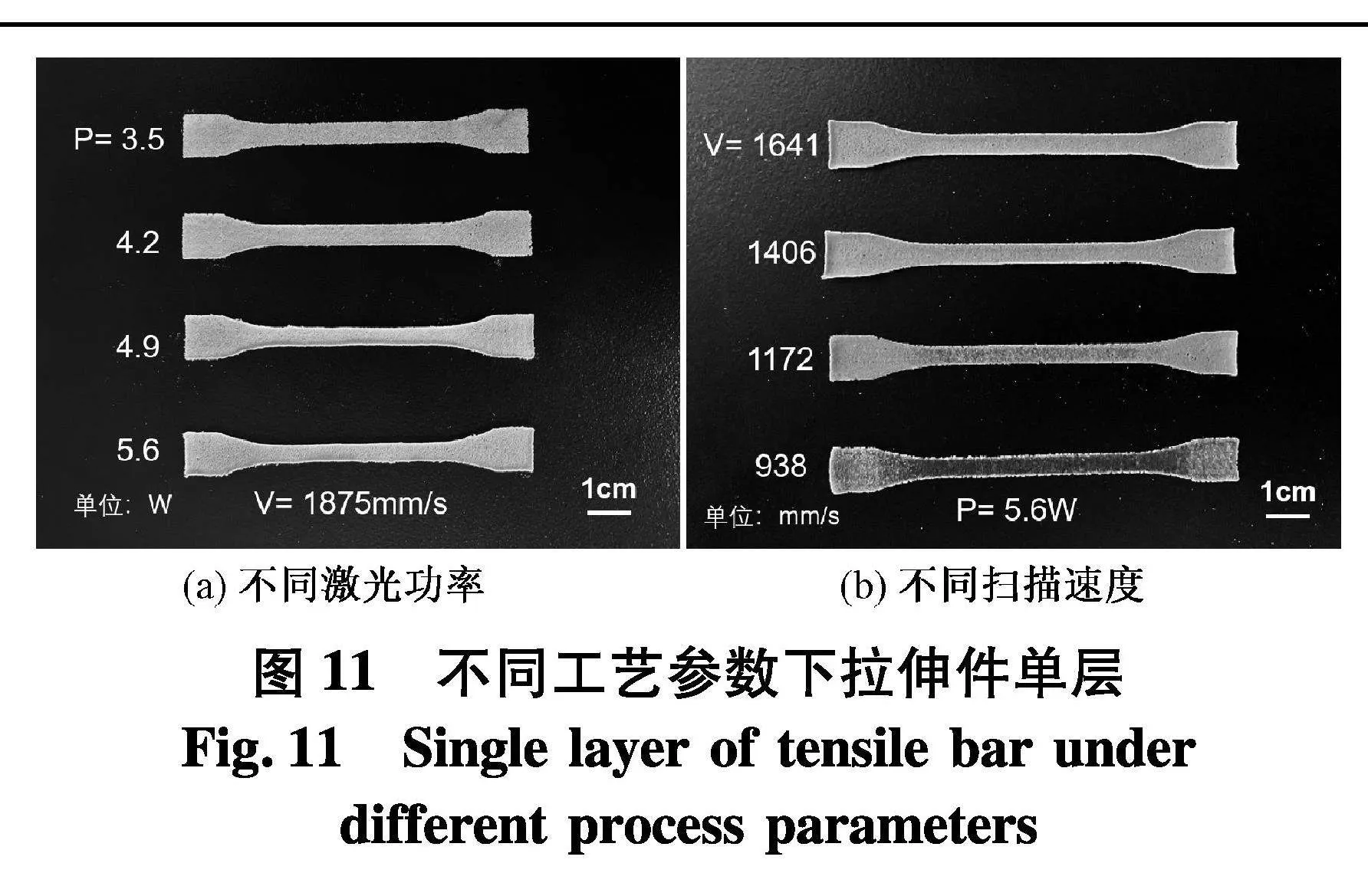

图11(a)看到,随着激光功率升高,烧结件表面由疏松多孔逐渐变得密实,打印件的颜色也从白色变为浅黄色.图11(b)中同样功率下降低扫描速度,粉末熔化的更好,打印件表面变为深黄色,翘曲更加明显,这是由于粉床预热温度低,打印时产生较大的温差引起变形.当打印速度降低至938 mm/s时,打印件表面变得粗糙并且明显发黑.

如图12,SEM中观察到,当扫描速度不变时,激光功率从3.5 W升至5.6 W,烧结样品逐渐变得致密,颗粒孔隙率逐渐降低.当固定功率为5.6 W时,将扫描速度逐渐降低时,发现随着扫描速度的降低,粉末熔融程度提高,形成良好的的烧结颈.当扫描速度降低至935 mm/s时,烧结膜表面出现气孔,打印过程中也观察到烧结时出现烟雾,是由于PEKK材料产生降解而导致的.因此在激光功率为5.6 W,速度935 mm/s下瞬时热量输入过高,不适宜采用此参数进行打印.

3.8" 单层PEKK打印件力学性能测试

实验预热温度170 ℃,通过改变激光功率和扫描速率,打印单层拉伸膜.拉伸强度结果如图13,14.扫描速率保持1875 mm/s情况下,随着激光功率3.5 W升高至5.6 W,拉伸强度从0.1 MPa上升至2.0 MPa,呈现出明显的上升趋势(图13).主要原因是随着激光功率的升高,粉末之间逐渐形成烧结颈至完全融合,提高了样品的致密度,从而提高了制件的拉伸强度.激光功率升高,拉伸强度的平均误差增大,这说明打印试样的稳定性降低.

在保持5.6 W激光功率不变的情况下,逐渐降低激光扫描速度,从1 875 mm/s逐渐降低至1 172 mm/s,拉伸强度从2.0 MPa上升至最高7.3 MPa(图14).当扫描速度继续降低到938 mm/s时,拉伸强度反而下降至4.5 MPa,这是由于热输入量过高引起的材料降解,在烧结件表面产生气孔缺陷造成的,在电镜图片中观察到明显孔洞.综上所述,采用激光功率5.6 W,扫描速度1 172 mm/s是本实验最优化的打印工艺参数,单层烧结膜的拉伸强度达到7.3 MPa.

4" 结论

本实验中通过热致相分离方法制备聚醚酮酮粉末,通过SEM、FTIR、激光粒度仪等仪器表征粉末的性能,产物的物理化学性质及热性力学参数均满足SLS打印要求.因此采用TIPS制备适用于SLS的PEKK粉末原料是一种具有极大潜力和商业价值的新方法.根据DSC测试推测PEKK打印预热温度在200 ℃以下,在200 ℃以下有多个熔融峰.机械粉碎法制备的PEKK粉末堆积密度为0.2 g/cm3,本实验所制备粉末在 热处理后堆积密度为0.34 g/cm3,粉末的AOR值达到34.32°,符合商业SLS粉末对密度及流动性的要求.粉末在170 ℃下铺粉时能够得到堆积致密的粉床,且粉末不发生粘粉.单层烧结实验中,提高激光功率或降低激光扫描速度,能够提高烧结膜的致密度.但当激光功率5.6 W,扫描速度低于938 mm/s时,由于热输入量过高,材料发生降解而导致膜表面产生孔洞,从而降低其力学性能.在采用最优化的工艺参数(激光功率5.6 W,扫描速度1 172 mm/s)时单层烧结膜的拉伸强度可以达到7.3 MPa.

参考文献(References)

[1]" SCHMID M. Selektives Lasersintern (SLS). In: Additive Fertigung mit Selektivem Lasersintern (SLS). Essentials [M]. Springer Vieweg, Wiesbaden,2015.

[2]" PILATO L A, MICHNO" M" J. Advanced Composite Materials [M]. Springer Verlag, London,1994.

[3]" YANG Xinshuang, WEI Yang , XI Shuting, et al. Preparation of spherical polymer powders for selective laser sintering from Immiscible PA12/PEO blends with high viscosity ratios [J]. Polymer, 2019, 172 (5): 58-65.

[4]" STEPHANIE F, EHSAN E S , KARL-ERNST W, et al.Production of spherical wax and polyolefin microparticles by melt emulsification for additive manufacturing [J]. Chemical Engineering Science , 2016, 141 (2): 282-92.

[5]" MYS N, VERBERCKMOES A , CARDON L . Spray drying as a processing technique for syndiotactic polystyrene to powder form for part manufacturing through selective laser sintering [J]. JOM, 2017, 69 (3): 551-56.

[6]" NICOLAS M , VERBERCKMOES A, CARDON L . Processing of syndiotactic polystyrene to microspheres for part manufacturing through selective laser sintering [J]. Polymers, 2016, 8 (11): 383.

[7]" KLOOS S ,DECHET M ,PEUKERT W ,et al. Production of spherical semi-crystalline polycarbonate microparticles for additive manufacturing by liquid-liquid phase separation [J]. Powder Technology, 2018, 335 (7): 275-84.

[8]" DECHET" M" A. Production of polyamide 11 microparticles for additive manufacturing by liquid-liquid phase separation and precipitation [J]. Chemical Engineering Science, 2019, 15:11-25.

[9]" DECHET" M A, ANNA D, LEA R, et al. Development of Poly(L-Lactide) (PLLA) microspheres precipitated from triacetin for application in powder bed fusion of polymers [J]. Additive Manufacturing, 2020, 32 (3): 100966.

[10]" MCGUIRE K S, ANAND L, DOUGLAS R L.Kinetics of droplet growth in liquid-liquid phase separation of polymer-diluent systems: Experimental results [J]. Polymer, 1995, 36 (26): 4951-4960.

[11]" 焦梦晓,李博澜,张凤,等. 预热及退火调控诱导聚醚酮酮I型结晶的研究 [J]. 化工新型材料,2022,50(7):160-163.

[12]" FAN Xiao, ZHAI Yueli , ZHOU Yifeng, et al.Low-temperature fabrication of titania layer on 3D-printed PEKK for enhancing biocompatibility [J]. Surface and Coatings Technology, 2021, 416 (6): 127-158.

[13]" BENEDETTI, BRUL L, DECRAEMER B ,et al. Evaluation of particle coalescence and its implications in laser sintering [J]. Powder Technology, 2019, 342 (1): 917-928.

[14]" MILLER F, PFISTER A. PAEK powder, in particular for the use in a method for a layer-wise manufacturing of a three-dimensional object, as well as method for producing it[P]. US: 7,847,057 B2.

[15]" HO R M, HONIGFORT P, LIN H M. Crystal morphological investigaton in thin films of Poly(Ary′Ether ketone ketone)having a meta-linkage[J]. Ploymet, 1997,38(20):5051-5088.

(责任编辑:顾琳)