一种电动汽车充电桩在线计量检测技术研究

摘 要:

针对电动汽车充电桩现场人工检定存在的工作负荷大、检定频率高以及滞后性等问题,设计一种电动汽车充电桩在线计量检测系统。系统由充电桩在线检测模块、在线检定监管平台以及充电服务运营管理平台组成,在线检测模块安装在充电桩内,上行连接充电服务运营管理平台和在线检定主站,下行连接充电桩内计量模块,同时采用4G物联网通信模块与充电服务运营管理平台、主站进行通信和数据传输。系统实现了大规模充电桩的常态化检定,能够及时发现充电桩的计量异常或收费异常,解决了传统检定方式滞后性的问题。

关键词:

电动汽车充电桩; 在线检定系统; 在线检测模块; 在线检定监管平台

中图分类号: TM910.6

文献标志码: A

文章编号: 2095-8188(2024)09-0071-06

DOI:

10.16628/j.cnki.2095-8188.2024.09.011

Research on an Online Measurement and Testing Technology of Charging Pile for Electric Vehicle

ZUO Yong, ZONG Haile, RONG Guocan, LIN Naiqi, ZHANG Xingchao

(Anhui Nanrui Zhongtian Power Electronics Co., Ltd., Hefei 230031, China)

Abstract:

In order to solve the problems of large workload, high verification frequency and lag in the manual verification of electric vehicle charging pile, the online measurement and testing system of electric vehicle charging pile is designed.The verification system consists of a charging pile detection module, an online verification supervision platform and a charging service operation management platform.The online detection module is installed in the charging pile, and the uplink is connected with the charging service operation management platform and the online verification master station.The downlink is connected with the metering module in the charging pile.At the same time, 4G Internet of things communication module is used to communicate and transmit data with the charging service operation management platform and the main station.The system can realize the normal verification of the large-scale charging pile, and find the abnormal measurement or charging of the charging pile in time, which solves the problem of lag of the traditional verification method.

Key words:

electric vehicle charging pile; online verification system; online detection module; online verification and supervision platform

0 引 言

随着新能源产业的大力发展,智能交通领域的新能源电动汽车相比传统的燃油汽车具备绿色环保、节能以及对环境污染影响小等优点,近年来在汽车销售市场获得大量消费者的青睐,其配套的充电设施等相关服务的基础设施建设也在不断增加[1-2]。目前投资建设的充电设施按照功能和用途可分为直流充电桩、交流充电桩、V2G充电桩和岸电桩4类[3-4],按照结构形式可分为一体式充电桩和分体式充电桩,按照充电接口数量可以分为单枪充电桩、双枪充电桩、三枪/四枪充电桩,其中直流充电桩可直接对电动汽车动力电池充电,而交流充电桩则需要借助车载充电机进行充电[5-7]。考虑实地试点的使用需求以及规模等因素,本文主要针对直流充电桩和交流充电桩进行研究分析。

目前,电动汽车充电桩的检定检测主要依靠人工现场操作,每个充电桩一次检定约需1 h,且充电桩的部署位置大多较为分散,全面进行充电桩检定会耗费大量的人力物力。相关检定规程中要求检定周期不得超过1 a,且检定频率较高。另外,电动汽车充电桩仍在以较快的速度增加,这些都导致充电桩检定工作将会面临非常大的工作量。此外,人工检定还存在滞后性,充电桩一旦出现计量误差而未被及时发现,则可能会给消费者造成经济损失[8-9]。因此,设计一种能够代替人工对充电桩进行周期性检定的设备,已经成为解决高负荷检定工作的当务之急。

1 系统组成及原理

远程在线检定系统是可以远程实时采集、存储充电桩在线检测模块的充电数据,同时具有数据传输、数据分析处理以及数据管理展示等功能的数据交互平台[10-11]。该系统主要由充电桩在线检测模块、在线检定监管平台以及充电服务运营管理平台组成,主要用于检定现场的电动汽车交流充电桩和非车载充电机[12]。远程在线检定系统结构如图1所示。

其中,充电桩在线检测模块内嵌在充电桩内部,采用基于“导轨表+互感器”的设计方案,实时采集充电桩的输出电压、输出电流、电能、温度等计量数据并上报至在线检定监管平台,同时运营管理平台将采集到的充电桩计量数据、结算数据等信息上报给在线检定监管平台,在线检定监管平台对接收的检定数据和运营管理平台数据进行实时检定判断并生成检定结果,根据检定判断是否超差以及连续超差次数,生成一个核查任务并派发至检定人员进行现场检定。

2 试验要求

2.1 环境条件

远程在线检定系统正常运行的环境温度为-10~+40 ℃(扩展条件为-20~+60 ℃);相对湿度要求≤90%;大气压强要求63~106 kPa (海拔4 000 m及以下)。

2.2 计量特性要求

2.2.1 监测数据误差

利用远程在线检定系统对在线检测模块与运营管理平台的监测数据计算出引用误差。监测数据主要包括电压、电流、功率、功率因数、频率和温度等数据[13-15]。监测数据误差范围如表1所示。在规定的检定条件下,监测数据误差应满足表1的规定。

2.2.2 电能结算误差检定

远程在线检定系统将采集到的电能值与运营商结算平台提供的电能值进行比较,在有效充电行为条件下,被检充电桩的电能结算误差γ为

γ=E′-EE×100+γ0(1)

式中: E′——运行商结算平台提供的充电电能;

E——在线检测模块测量的电能值;

γ0——检定装置已定的系统误差,不需要修正时γ0=0。

在线检测模块应与被检充电桩同步运行,充电电能>2 kWh为一次有效充电行为。

利用远程在线检定系统对在线检测模块与运营管理平台的电能结算数据计算出相对误差。电能结算误差范围如表2所示。电能结算值计算误差应满足表2。

2.2.3 付费金额误差检定公式

将充电设施测得的分时段电量乘以对应费率单价得到的应付金额之和与充电设施结算的付费金额相比较,以确定付费金额误差,计算公式为

Ep=Yj-∑ni=1KiΔWxi(2)

式中: Yj——结算的付费金额;

Ep——付费金额误差;

∑ni=1KiΔWxi——充电应付金额;

ΔWxi——本次充电属于费率i的电能量;

Ki——费率i的单价;

n——费率数;

i——费率序号。

远程在线检定系统对运营管理平台的每笔付费金额与根据单价和在线检测模块测得的电能值计算的应付金额之差的绝对值,不应超过最小付费金额。

2.2.4 时钟误差检定

运营商平台提供的充电结束时刻与模块采集到的充电结束时刻进行比对,计算时钟示值误差ΔT,计算公式为

ΔT=T′-T(3)

式中: T——模块采集的时刻;

T′——运营管理平台提供充电结束时刻。

试验结果应满足首次检定时,远程在线检定系统的时钟误差<5 s;后续检定时,时钟误差<3 min。

3 试验系统

3.1 系统方案

充电桩远程在线检定系统由充电桩在线检测模块和远程在线检定主站进行数据的采集、处理、计量与通信[16-17]。通过安装在充电桩内部的在线检测模块实时采集并上报充电电能、充电时间等数据并与充电服务管理商提供的数据进行相关处理,从而完成检定过程。检定系统工作原理结构如图2所示。

3.2 功能设计

在线检测模块上行连充电服务管理平台和在线检定主站,下行连充电桩内计量模块和电动汽车。在线检测模块包括计量单元、通信单元、存储单元和数据处理单元。计量单元与充电桩自身的计量设备(直流表或交流表)共同连接在当前充电桩的负载上,使用2套计量方案同时进行电量计量。通信单元采用4G无线方式与检定主站通信连接和数据传输。存储单元包括EEPROM存储功能和FLASH存储功能,用于充电桩在线检测模块的固件程序以及采集或处理生成的数据。

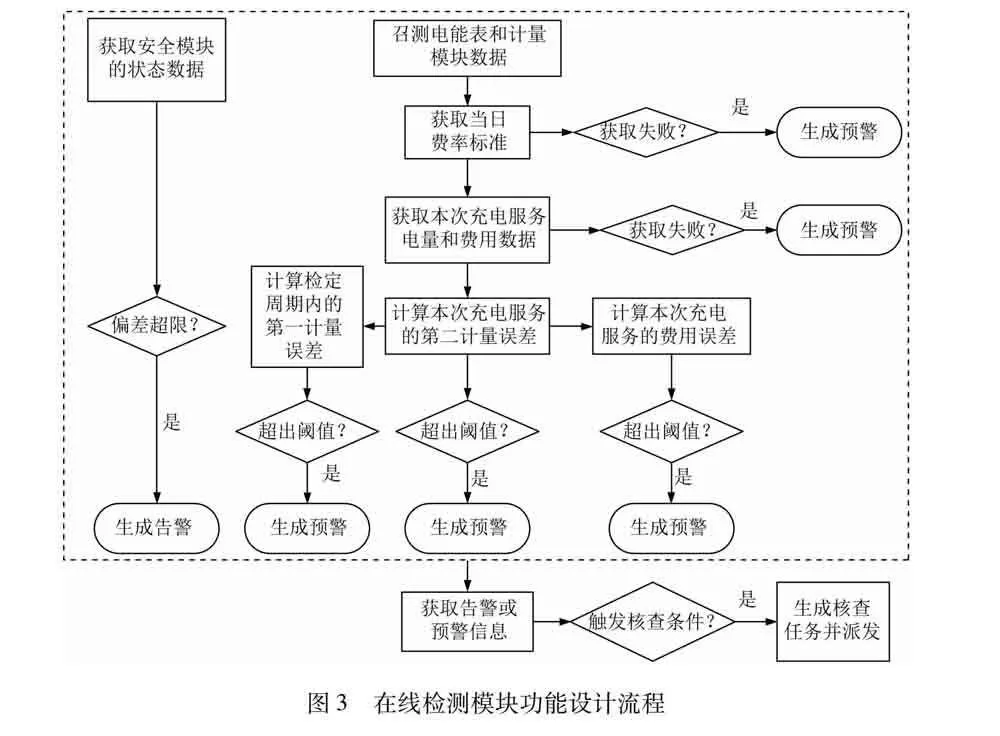

在线检测模块内部的数据处理单元具有数据采集、数据分析和日志生成三大功能,通过RS-485接口,获取计量的电力数据。在线检测模块功能设计流程如图3所示。

数据采集功能用于按照预设的采样周期召测充电桩在线检测模块的计量单元数据和充电桩内电能表的计量数据,并存储在存储单元;按日向充电服务提供商请求获取当日的费率标准,并存储在存储单元;在每次充电服务结束后,向充电服务提供商请求获取当次充电服务的电量和充电费用数据,并存储在存储单元。数据分析功能用于计算检定周期内计量模块和电能表计量结果间的第一计量误差,在第一计量误差超过预设的第一计量误差阈值时生成一个预警事件并上传至检定主站;计算每次充电服务时计量模块计量的电量与充电服务提供商提供的电量数据的第二计量误差,在第二计量误差超过预设的第二计量误差阈值时生成一个预警事件并上传至检定主站;根据计量模块的计量结果和当日的费率标准计算每次充电服务的参考费用,并计算参考费用与充电服务提供商实际收取的充电费用之间的费用误差,在费用误差超过预设的费用误差阈值时生成一个预警事件并上传至检定主站。日志生成功能用于根据数据采集单元和数据处理单元采集或处理生成的数据或事件信息生成当日的工作日志,存储在存储单元并上传至检定主站。

基于桩内在线检测模块的充电桩远程在线检定系统通过内置的数据处理单元采集充电服务管理平台的电量数据、费用数据和费率标准,并与计量模块的计量结果和费用统计数据进行对比,从而计算2者偏差并判断充电桩的计量结果和结算数据是否合格。在此过程中,当数据采集单元请求获取当日的费率标准失败时,数据分析单元生成一个对应的预警事件并上传至检定主站;当数据采集单元请求获取任意一次的电量和充电费用数据失败时,数据分析单元也会生成一个对应的预警事件并上传至检定主站。

该系统判定是否触发核查任务的核查条件由检定单位自主设定。例如,可在实施累积的充电桩第一计量误差达到预设的第一计量误差阈值时,立刻生成核查任务并派遣检定人员到达现场进行核查;或者在一个完整的检定周期内,充电桩各次充电服务对应的电量或费用产生的告警事件的频次超出预设的安全阈值时,立刻生成核查任务并派遣检定人员到达现场进行核查。

3.3 实验验证

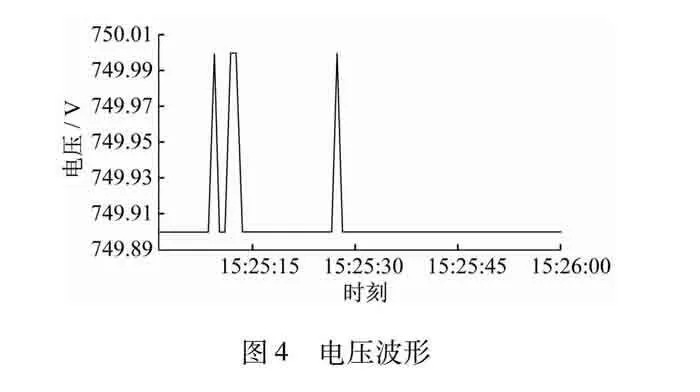

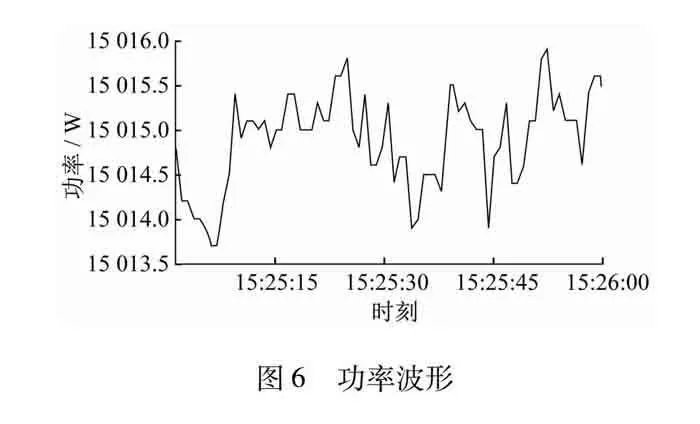

本实验选取750 V、200 A作为实验误差检定点进行验证,通过检定台体设备读取桩内在线检测模块1 min时长内的电压、电流、功率波动曲线,更加直观地展示测量数据结果。电压波形如图4所示;电流波形如图5所示;功率波形如图6所示。

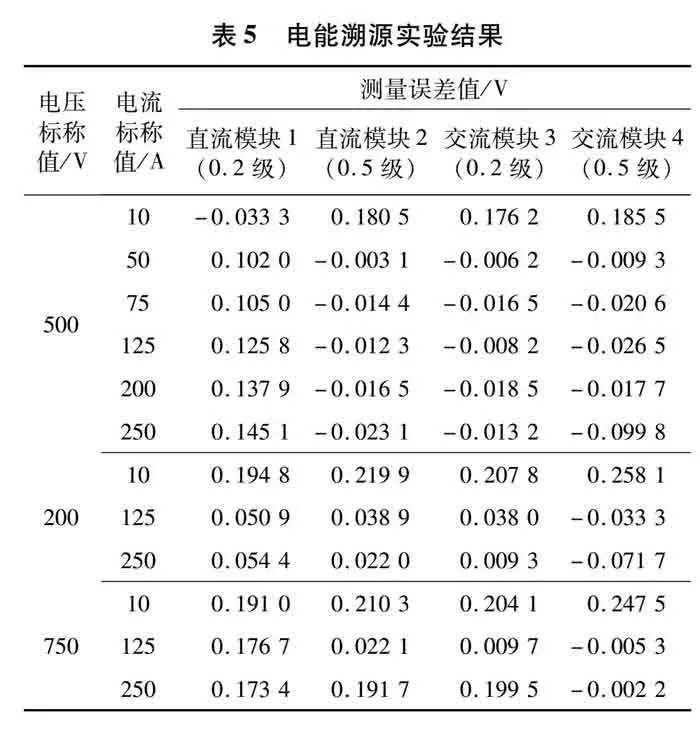

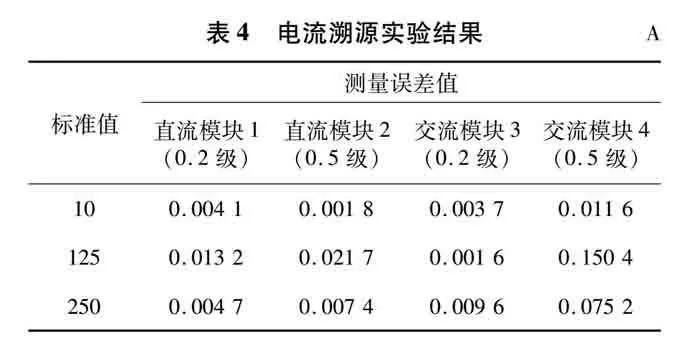

为保证在实验模拟环境下,正常运行的在线检定系统与现场真实环境保持一致,本实验分别选取交流在线检测模块、直流在线检测模块各2只,通电后采用4G通信方式主动向检定主站上传报文信息,从而获取在线检测模块的电压、电流、电能等实时数据。电压溯源实验结果如表3所示;电流溯源实验结果如表4所示;电能溯源实验结果如表5所示。经实验验证,采用0.2级霍尔电流传感器进行误差校准时,模块误差值均满足±0.3%的精度要求;采用0.5级霍尔电流传感器进行误差校准时,模块误差值均满足±0.6%的精度要求。

4 结 语

本研究提出的远程在线检定系统与传统人工检定方式相比,可以实现大规模充电桩的常态化检定,大幅度降低人工检定方式的滞后性与检定人员的工作负荷,提高工作效率。该检定系统可以及时发现充电桩的计量异常或收费异常,减少充电异常给消费者造成的经济损失。

【参 考 文 献】

[1] 周进, 王涛.新能源汽车充电桩现状分析[J].中国计量,2023(7):56-58,65.

[2] 王贞仁, 赖德鹏.新能源发展背景下直流充电桩检测装置设计与研究[J].内燃机与配件,2023(3):97-99.

[3] 宋梦琼, 康逸群.电动汽车充电桩检测技术应用及分析[J].电器与能效管理技术,2022(3):77-80.

[4] 王斌.基于智能感应的新能源汽车充电桩检测技术研究[J].无线互联科技,2022,19(12):97-99.

[5] 虞文惠, 张璐.电动汽车交流充电桩充电连接控制时序测量能力验证方案设计[J].电器与能效管理技术,2021(5):65-70.

[6] 赖德鹏, 唐伟萍, 周新, 等.电动汽车交流充电桩检测装置的设计研究[J].大众科技,2022,24(11):53-56.

[7] 康逸群, 刘曼佳, 向慕超, 等.电动汽车非车载充电机性能检测及故障分析[J].电工技术,2022(4):137-139.

[8] 谈耿, 赵雄峰, 丁福军, 等.基于物联网的新能源汽车充电桩控制系统设计研究[J].智能建筑与智慧城市,2023(8):151-153.

[9] 张彦, 董纪圣, 张华君, 等.新能源汽车用电器低感直流测试技术研究[J].电器与能效管理技术,2023(12):60-64,70.

[10] 李玲.新型电动汽车充电桩控制系统设计及应用研究[J].黑龙江科学,2022,13(20):64-66.

[11] 向彦彦.基于计算机视觉的汽车充电桩界面功能智能检测系统[D].北京:北京交通大学,2023.

[12] 刘林毓, 李臻奇.一种电动汽车充电桩检测系统设计方案[J].自动化应用,2023,64(19):114-116.

[13] 吴永洋, 曲翔, 马敏, 等.直流充电桩检测系统设计[J].电气传动自动化,2023,45(4):30-32.

[14] 魏明晨.电动汽车直流充电桩检定系统设计[D].哈尔滨:哈尔滨工业大学,2021.

[15] 章庆科, 张文谦.电动汽车直流充电桩通信协议测试系统探索与设计[J].计量与测试技术,2023,50(6):31-33.

[16] 杨平, 张运, 丁峰, 等.电动汽车的充电桩检测技术分析[J].电子技术,2022,51(12):288-289.

[17] 陈勤.电动汽车充电桩现场检测方法[J].现代制造技术与装备,2022,58(6):47-49.

收稿日期: 2024-06-12