PLC技术在变频器节能控制系统设计中的应用

摘要:将PLC技术应用于变频器控制系统,可有效改善这一状况,优化整体控制水平和节能效果。基于此,该文对PLC技术在变频器节能控制系统设计中的应用方法进行探讨,以期为电动机组的节能降耗工作提供参考。

关键词:PLC技术;变频器;节能控制系统

doi:10.3969/J.ISSN.1672-7274.2024.09.060

中图分类号:TN 77 文献标志码:A 文章编码:1672-7274(2024)09-0-03

Application of PLC Technology in the Design of Frequency Converter Energy-saving Control System

ZHANG Xiwei

(School of Mechanical and Electrical Engineering, School of Posts and Telecommunications and Information Engineering, Wuhan University of Technology, Wuhan 430000, China)

Abstract: The application of PLC technology in frequency converter control system can effectively improve this situation, optimize the overall control level and energy saving effect. Based on this, this paper discusses the application method of PLC technology in the design of frequency converter energy-saving control system, so as to provide reference for the energy saving and consumption reduction of electric units.

Keywords: PLC technology; frequency converter; energy saving control system

变频器常用于电气系统的能耗单元中,可对电动机进行变频调速,从而有效控制能耗。近年来,工业自动化技术快速发展,电气系统功能不断完善,但其中的驱动、制动、滤波等能耗单元容易出现过载、过压等风险,导致变频器控制系统能耗增加,单纯变频器节能控制已难以满足日渐复杂的工业生产自动化需求[1]。PLC技术可采集、处理工业生产中的大量复杂数据,可实现对电气系统运行状况的实时监控。将PLC技术应用于变频器节能控制系统中,能够进一步提高变频器控制的精准度,实现对变频器变频调速的自动化、智能化控制和管理,降低系统运行能耗。

1 PLC技术与变频器相关概述

1.1 PLC技术

PLC技术是电气自动化控制的核心技术之一,可通过编程对工业生产中的各类设备进行自动化控制,能够提高控制效率,降低成本。PLC系统的结构简单,主要由中央处理器、编程软件、输入模块、输出模块等部分构成,具有体积小、运行可靠、灵活性强、扩展性强等优势,安装、使用时十分灵活便捷[2]。将PLC系统应用于自动化控制时主要涉及控制逻辑程序编写、输入输出处理、通信、联动控制、数据监测、故障诊断等。PLC技术具有极强的控制能力,在工业领域应用非常广泛,可满足运动控制、逻辑控制等各种自动化控制任务,能够适应各种复杂的工业自动化生产环境,对于提高效率、降低能耗有重要意义。

1.2 变频器

变频器是工业生产中常用控制设备,主要用于电气系统的各种能耗单元中,可通过调节变频器的输出频率和电压,实现对电动机运行频率、运行速度、运行模式的调节与控制。变频器还能发挥故障诊断、过载保护作用,可对电动机运行时的温度、电流等参数进行监测,并提前设定安全阈值,一旦参数超出安全范围则自动启动过载保护,并诊断故障情况,发出故障报警信号。变频器能通过通信协议或通信接口与PLC、传感器等其他设备进行连接,实现数据交换,产生联动控制效果,满足更加复杂的自动化控制需求。

2 PLC技术在变频器节能控制系统设计中的应用

2.1 PLC与变频器选型

要想获得理想的控制性能和节能效果,合理选择PLC与变频器非常重要。首先,需充分考虑节能控制系统的实际工作需求,明确其对PLC通信端口、编程能力、输入输出等方面的要求,选择功能、参数相匹配的PLC,确保PLC能够满足工业生产中的实际控制需求。其次,选型时还要考虑兼容性、稳定性、扩展性等,选择市场上口碑好、兼容性强、长期运行稳定的品牌产品,确保PLC能够实现无缝连接与通信,并能够满足未来升级扩展的需求。最后,选择PLC和变频器时要考虑服务与支持方面,应尽可能选择能够提供技术培训、软件升级、故障处理等技术支持和服务的厂商,为节能控制系统的后续运行和维护打下良好基础。

2.2 PLC技术在变频器中的应用

将PLC技术应用于变频器中,能够有效提高变频器控制的精准度、稳定性和自动化程度。将PLC技术应用于变频器节能控制系统中,首先需要依据系统需求编写控制逻辑程序,对变频器的运行模式、转速、启停进行有效控制;其次需要通过通信协议和通信接口在二者之间建立通信连接,以便进行信号传输和数据交换,使PLC能够读取并监控变频器运行时的电压、转速等参数,优化其运行状态。

2.3 变频器节能控制系统硬件设计

2.3.1 系统框架设计

系统框架设计的科学合理是确保变频器节能控制系统能够安全、稳定、高效运行的基础。为了保证节能控制系统运行的安全可靠,同时提高节能降耗水平,设计系统框架时可采用双线制PLC技术,设置主、备两套专用控制系统线路,具体配置见表1。

设计系统框架时应以系统运行安全为核心,应用双线制PLC技术能够设置两套系统不同、相互独立但使用规格相同的控制线路,若主控制线路出现故障,系统可自动切换到备用线路,维持变频器控制的安全、稳定,防止控制系统运行中断带来的生产风险,减少故障损失,为工业生产安全提供保障。此外,主令控制回路设置KA1-3指令,确保系统启停安全,并与制动手柄回路相配合,进一步保证系统制动安全。另外,设计时要重视系统性能的高效性,提高节能效果。PS307规格的电源输入电压交流额度为220 V,在50 Hz状态下的输出电压直流额度为24 V,能够为控制系统提供稳定的电力供应,使系统得以正常、稳定运行。CPU是确保系统能够完成控制任务的重要装置,选用313C-2DP型CPU具有紧凑性特点,可满足控制任务需求,并且附带16DI/DO接口,可进行频率测量,并能优化PID控制效果[3]。313C-2DP型CPU上还存在两个专业级DP接口,在保证控制稳定性的同时还能实现更高级的PROFIBUS通信,可优化系统通信效果,促进系统整体控制性能的提升。

2.3.2 系统回路设计

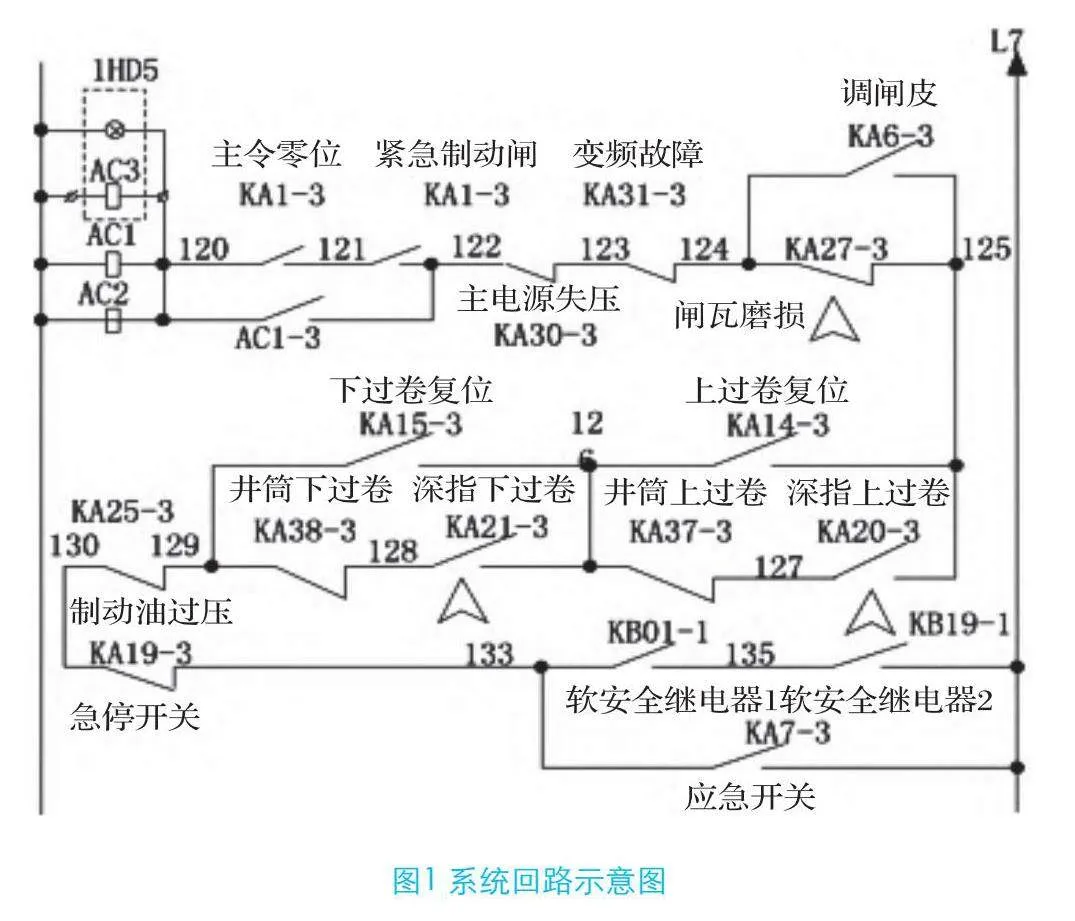

变频器节能控制系统回路设计也要以保证运行安全性、可靠性为核心,对主令控制回路、制动手柄回路、故障保护等回路进行合理设计,使其互相协调,确保系统能够适应各种复杂的使用环境,降低外界其他因素的影响,维持正常运行,具体见图1。

控制系统回路主要有以下设计要点:

(1)PLC技术:应用PLC技术对机械运动进行精确控制,实现运动控制单元集合,能够提高系统控制精度、控制效率和自动化水平。

(2)主令控制回路:以KA1-3指令为主令零位,通过调整主令手柄位置控制启停状态[4]。当系统停止运行时,主令手柄处于零位,需要启动系统时,需先利用广电开关检测信号完整性,确保信号正常后才会接通主令回路,使变频器装置处于开启状态。

(3)制动手柄回路:制动手柄回路通过调整手柄位置实现制动,当手柄处于紧闸位时,可获得良好的制动效果。该回路与主令控制回路互相关联,能够更好地保证制动操作的安全性、协调性。

(4)安全回路:设计安全回路时,系统节能应当达到一级或二级制动。为了保证节能控制系统的安全运行,需要设置故障保护机制,安装急停按钮,当变频器运行出现故障问题时,可按下急停按钮启动故障保护机制,迅速切断安全回路,以防故障扩散,对其他部件造成破坏。当变频器制动功率过大时,则应切断安全回路、常闭点、超压点继电器。

2.3.3 系统触摸屏

人机交互界面是变频器节能控制系统中的一个重要组成部分,能够为管理人员的各项工作提供重要辅助作用。系统触摸屏将控制系统收集、处理后的数据进行可视化呈现,帮助用户快速、全面地掌握变频器的运行状态和具体参数,直观地了解各个系统组件的能耗水平,并为用户提供操作页面,便于用户对系统进行实时监视和操控。

在进行系统设计时,可依据实际需求合理选择触摸屏。例如,F940GOT-SWD-C触摸屏的显示效果良好,背光条件下也能清晰显示屏幕上的信息,与主机PLC和外界其他设备的连接通信都非常高效、便捷,其自身的RS-422接口与CPU接口能够建立稳定连接,并且操作简单。此外,该型号的系统触摸屏还设置了FX-10P模块,其功能十分完善,包括系统监控、功能设置、删除指令等服务,可为变频器节能控制系统的使用提供便利。

2.4 PLC技术在变频器节能控制系统中的应用要点

2.4.1 应用前提

将PLC技术应用于变频器节能控制系统中,需要具备以下几个前提条件,才能确保控制系统能够长期稳定运行,发挥良好的节能效果和控制效果。

第一,需要明确PLC技术的应用目标以及电气系统的实际控制需求,确保二者相符合,比如运行优化、节能、故障诊断等。若目标与需求不明确,将直接影响系统设计的科学性与可行性,导致PLC的作用和优势无法得到充分发挥,导致控制系统的运行效果不理想。

第二,应当充分考虑到设备的兼容性。如今的电气控制系统越来越复杂,PLC系统要与变频器、传感器、执行器等各种设备建立连接,必须具备良好的兼容性,在选择和使用PLC系统时需要确保通信协议、通信接口与其他设备相匹配,才能保证设备之间的数据交换高效而顺畅,实现联动控制,使控制指令得以有效执行[4]。

第三,要先设计好控制策略。在越来越复杂的自动化控制环境下,将PLC技术应用于变频器节能控制系统中需要对变频器启停、模式切换等控制操作进行合理设计,确保变频器的运行与其他系统组件相协调,并且具有良好的节能效果,提高机组整体控制水平。

第四,要全面调查电气系统实际运行情况和控制需求,合理设置变频器运行参数,并以此为依据编写控制逻辑程序和算法,使PLC系统能够自动读取、判断、调节变频器运行参数,使其维持最佳运行状态。

2.4.2 I/O端子和DP通信协议

I/O端子和DP通信协议是PLC对变频器进行自动化、智能化控制的关键,系统中的各种信号可以通过I/O端子进行传递,实现信号交互,也可以通过DP通信模块在变频器和PLC系统之间建立连接,进行信号传输。采用DP通信协议连接时,PLC系统直接通过通信协议对变频器运行数据进行读取和写入,并传递控制指令,实现信号的安全、高效传输。采用I/O端子连接时,传感器收集到的各种输入信号从PLC输入端子传输到中央处理器中,通过PLC程序对输入信号进行读取、处理,然后将输出信号通过输出端子传给变频器,控制变频器进行启停、速度调节等操作,可有效提高控制的效率和精确度。由于I/O端子数量没有固定的计算公式,在将PLC技术应用于变频器节能控制系统时,需要依据实际需求合理确定I/O端子数量,在考虑成本的基础上留出一定的余量[5]。若存在以下情况,应当适当增加I/O端子余量:控制对象对I/O端子的要求不明确时;运行环境复杂或恶劣时;维修比较困难时;I/O端子数量无法完全统计时;系统未来有变动可能,而PLC本身扩展性不够强时。

3 结束语

总之,将PLC技术应用于变频器节能控制系统中,有助于提高控制效率、精度、安全性等,达到更好的电气自动化控制效果,同时还能优化故障识别与诊断效果、节能降耗效果,更好地满足当前发展环境下工业生产对于质量和能效的双重要求。在系统设计过程中,需要合理配置各个系统硬件,设计控制回路,利用DP通信协议或I/O端子进行信号交互,有效传达各项控制指令,从而优化变频器控制效果,提高控制效率,降低能源消耗。

参考文献

[1] 张翠玲.基于PLC技术的变频器节能控制系统设计分析[J].电子技术与软件工程,2023(05):134-137.

[2] 栾成宝.基于PLC与变频器的节能控制系统应用[J].电子技术与软件工程,2020(18):116-117.

[3] 卓晓冬.基于PLC技术的变频器节能控制系统设计研究[J].现代制造技术与装备,2022,58(12):193-195.

[4] 白彩华.基于PLC技术的变频器节能控制系统设计[J].中国机械,2023(22):38-41.

[5] 翟彦景.基于PLC技术的变频器节能控制系统设计[J].菏泽学院学报,2021,43(05):29-33+77.