PLA/PPC/CS复合材料的制备工艺

摘" 要:通过在聚乳酸(PLA)/玉米秸秆(CS)复合材料中引入聚碳酸亚丙酯(PPC)改善韧性,使用熔融挤出与热压成型相结合的方式制备聚乳酸/聚碳酸亚丙酯/玉米秸秆(PLA/PPC/CS)复合材料,以热压时间、热压压力和热压温度为变量,以PLA/PPC/CS复合材料的冲击、弯曲和拉伸性能为评价指标设计单因素试验.试验结果表明,热压时间、热压压力、热压温度对PLA/PPC/CS复合材料的力学性能影响显著.最终优化出的热压工艺条件为热压时间10 min,热压压力7.5 MPa,热压温度190 ℃.

关键词:木塑复合材料;聚乳酸;聚碳酸亚丙酯;热压工艺;力学性能

中图分类号:TB332""" 文献标志码:A""" 文章编号:10001565(2024)05051308

DOI:10.3969/j.issn.10001565.2024.05.008

Preparation process of PLA/PPC/CS composite materials

ZHAO Zihan1, MENG Lingyu2, LI Xiangrui1, LI Chunfeng1, LIU Mingli1

(1. College of Materials Science and Engineering, Beihua University, Jilin 132013,China;

2. Institute of Forestry Resources Utilization, Jilin Academy of Forestry, Changchun 130117,China)

Abstract: To improve the toughness of the PLA/corn stalk composite, the introduction of polypropylene carbonate (PPC) was used. The PLA/PPC/corn stalk (PLA/PPC/CS) composite was prepared using a combination of melt extrusion and hot pressing. A single factor experiment was designed with hot pressing time, hot pressing pressure, and hot pressing temperature as variables, and the impact, bending, and tensile properties of the PLA/PPC/CS composite as evaluation indicators.The results showed that the hot pressing time, hot pressing pressure, and hot pressing temperature had significant effects on the mechanical properties of PLA/PPC/CS composites.The final optimized hot pressing process is: hot pressing time is 10 min, hot pressing pressure is 7.5 MPa, and hot pressing temperature is 190 ℃.

Key words: wood-plastic composite materials; polylactic acid; polypropylene carbonate; hot pressing process; mechanical property

收稿日期:20240313;修回日期:20240516

基金项目:

吉林省创新创业人才项目(2023QN44); 吉林省重点科技攻关项目(20220202095NC; 20230202092NC);吉林省科技发展创新平台(基地)和人才专项(20220508119RC;20240601038RC);吉林省预算内基本建设资金(创新能力建设)项目(2022C039-4)

第一作者:赵梓函(2001—),男,北华大学在读硕士研究生,主要从事生物质复合材料方向研究.E-mail:zzh15613698638@163.com

通信作者:刘明利(1978—),女,北华大学教授,博士,主要从事生物质复合材料及木材功能改良方向研究.E-mail:liumingli17@163.com

木塑复合材料(WPC)被认为是一种环境友好型材料,是以塑料为基体、木粉或其他植物纤维为填充物的一种复合材料,其兼具木材和塑料的特点.然而传统WPC的最终产物难以降解,因此使用可降解聚合物

聚乳酸(PLA)作为塑料基体与农林剩余物玉米秸秆制备WPC可以有效缓解该问题.

PLA是一种环保型可降解聚合物,诸多研究者对PLA基WPCs进行了相关研究[1-3].但是

由于PLA本身的脆性过大[4],导致制成的PLA基WPCs也具有较大的脆性.因此,本课题组尝试直接将韧性优异的可降解塑料聚碳酸亚丙酯(PPC)引入 PLA 基复合体系中,制备聚乳酸/聚碳酸亚丙酯/玉米秸秆(PLA/PPC/CS)复合材料,从而改善PLA基WPCs的韧性.

制备WPCs的常用方式主要有热压成型、挤出成型、注塑成型等[5-6].塑料是提供韧性的连续相,而木质纤维是提供强度和刚度的分散相[7],制备工艺可能会影响木质纤维与塑料基体的分布状态,从而对WPCs的性能造成影响.根据实验室条件,选用挤出与热压成型相结合的方式制备PLA/PPC/CS复合材料.由于PLA/PPC/CS复合材料的成型方式是热压成型,而在热压过程中,热压时间、热压温度与热压压力对PLA/PPC/CS复合材料可能存在显著的影响.周雪莲等[8]发现热压温度、物料的木塑比对木粉/高密度聚氯

乙烯木塑板力学性能具有显著的影响.吴逸飞[9]通过单因素试验与响应面试验探究热压成型因

素对竹木复合

材料性能的影响,以热压温度、热压时间与热压压力为自变量,竹木复合材料的物理力学性能为

评价指标优化出较优的热压工艺.王奇[10]也发现热压成型的温度和压力对聚乙烯/狼尾草复合材料的力学性能具有显著的影响.

因此,本文主要研究PLA/PPC/CS复合材料的制备工艺,通过单因素试验方法,以热压时间、热压压力、热压温度为变量,PLA/PPC/CS复合材料的力学性能为评价指标,优化出使PLA/PPC/CS复合材料韧性较优异的热压工艺,为环保型PLA/PPC/CS复合材料的研究提供数据支持.

1" 试验部分

1.1" 试验材料

PLA(型号4032D,美国Natureworks公司);PPC(型号8801,江苏中科金龙环保新材料有限公司);玉米秸秆粉(粒径9.5~630 μm,大安市鑫亚秸秆科技环保有限公司);扩链剂(型号X-U993,铨盛聚碳科技股份有限公司);硬脂酸锌、聚乙烯蜡(东莞山一塑化有限公司).

1.2" 试验设备

电子分析天平(型号FA1004,上海力辰邦西仪器科技有限公司);精密电子天平(型号FA2004,天津天马衡基仪器有限公司);标准检验筛(630、187.5、150、125、9.5 μm,上海新苗医疗器械制造有限公司);电热恒温鼓风干燥箱(型号DHG-903385-Ⅲ,武汉怡扬塑料机械有限公司);塑料混料机(型号SHR-10,武汉怡扬塑料机械有限公司);锥形双螺杆挤出机(型号SJSZ,浙江永康市速锋工贸有限公司);多功能粉碎机(型号TB-2000,哈尔滨东大林业技术装备有限公司);平板硫化机(型号BY219X5/8,台州市龙诚工具制造有限公司);锯美地板切割无尘锯(上海台海工量具有限公司);电子数显卡尺(承德优特检测仪器制造有限公司);悬臂梁冲击试验机(型号XJUD,济南试验集团有限公司时代集团);万能力学试验机(型号DWD-100E,上海力辰邦西仪器科技有限公司).

1.3" 试验方法

1.3.1" 制备方法

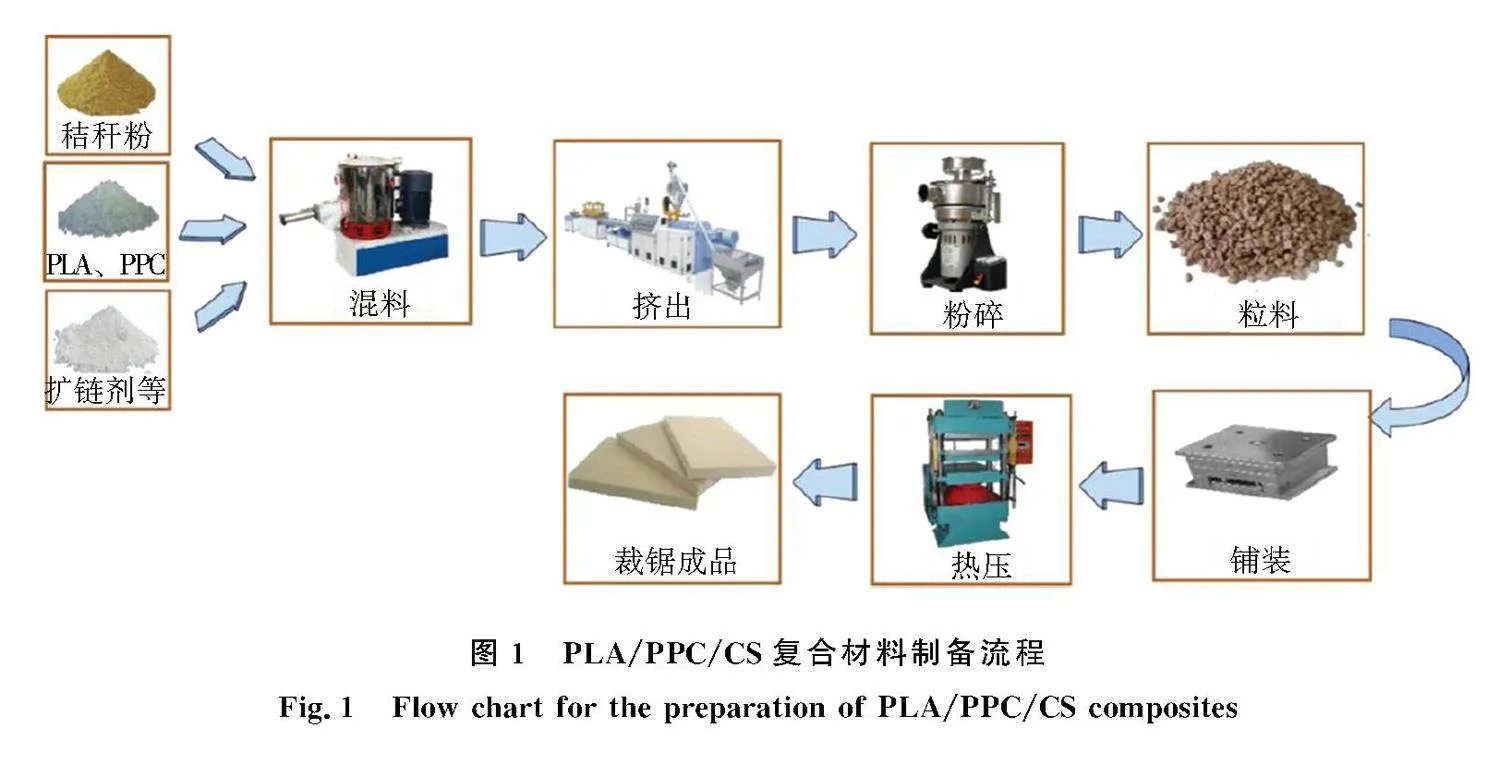

使用标准检验筛筛分CS,然后将PLA、PPC、CS置于鼓风干燥箱中,以60 ℃干燥24 h,按相应的配方称取原料.将原料置于塑料混料机中以100 ℃混合30 min,然后将粒料投入双螺杆挤出机中挤出造粒,双螺杆挤出机筒状区的温度分别设置为185、190、190、190 ℃,螺杆转速为180 r/min,最后将粒料铺装在专用的模具中并使用平板硫化机进行热压,制备流程图如图1所示.

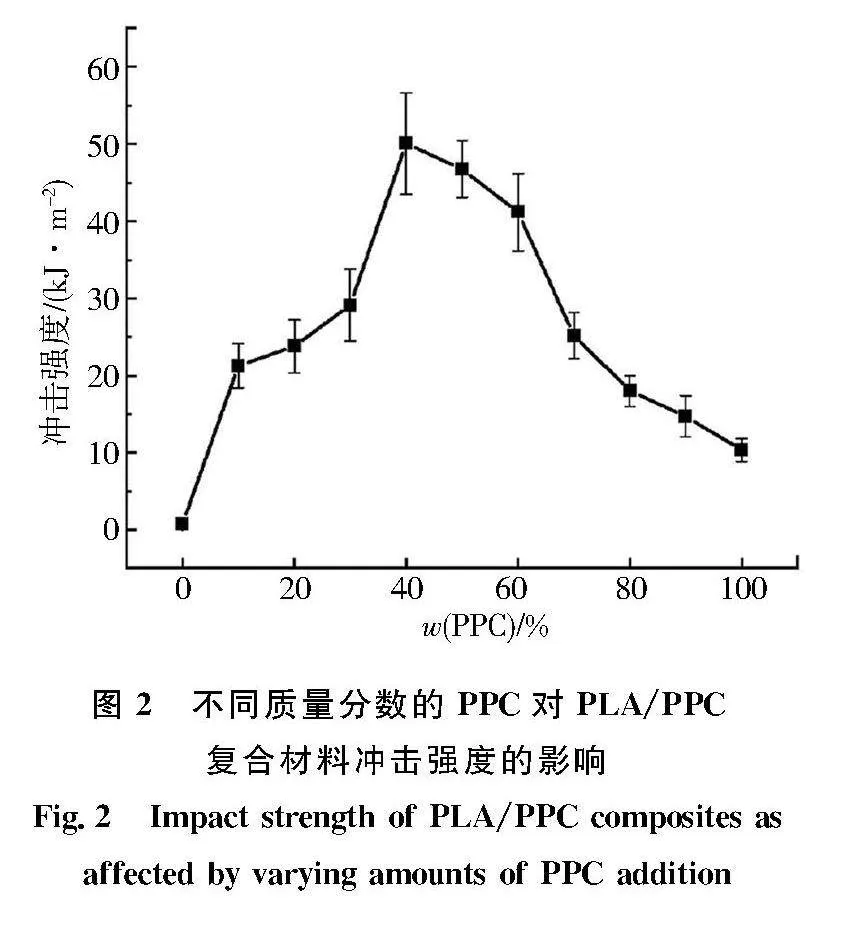

1.3.2" 制备工艺试验设计

如图2所示,纯PLA的冲击强度不佳,仅为0.76 kJ/m2,纯PPC的冲击强度为10.35 kJ/m2,这

是因为PPC分子链主链上存在醚键,令PPC具有韧性,但这也令PPC缺少强度.随着PPC质量分数的增加,PLA/PPC复合材料的冲击强度呈现先提升后降低的趋势.当PPC质量分数不超过40%时,随着PPC质量分数的增加,PLA/PPC复合材料中的柔性分子增多,受到外力冲击时,PLA/PPC复合材料能够吸收大量的冲击能量,冲击强度得到较大幅度的改善.当PPC质量分数达到40%时,冲击强度达到最大值50.09 kJ/m2,较纯PLA提升了6 490.79%.因此,加入聚碳酸亚丙酯改善了聚乳酸/玉米秸秆复合材料的韧性.

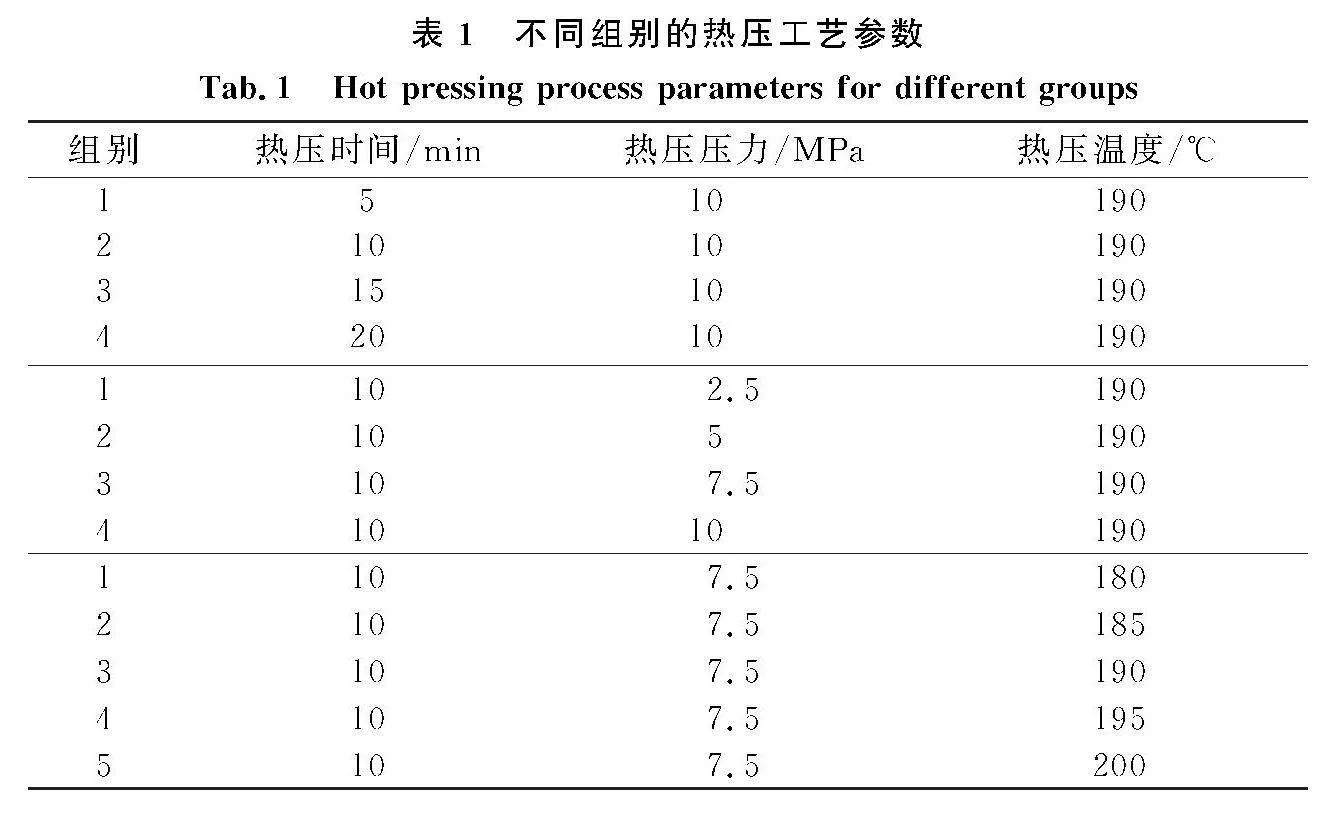

以冲击强度、弯曲强度和拉伸强度为主要评价指标,研究不同的热压时间(5、10、

15、20 min)、热压温度(180、185、190、195、200 ℃)、热压压力(2.5、5、7.5、10 MPa)对PLA/PPC/CS复合材料力学性能的影响,不同组别的工艺参数

如表1所示.物料参数:CS在复合材料中的质量分数为60%,PLA与PPC总质量分数为40%,其中PPC在塑料中的质量分数为40%,PLA在塑料中的质量分数为60%.扩链剂X-U993、硬脂酸锌与PE蜡均为CS、PLA和PPC总质量的1%,CS的粒径为187.5~630 μm.

1.4" 测试与表征

1.4.1" 冲击性能测试

按照GB/T 1043.2—2018《塑料 简支梁冲击性能的测定第 2部分:仪器化冲击试验》中关于冲击试验的部分,使用悬臂梁冲击试验机测定样品的无缺口冲击性能.样品规格为长×宽×厚=80 mm×10 mm×4 mm.每组样品重复测试8次并取平均值.

1.4.2" 弯曲性能测试

根据GB/T 9341—2008《塑料 弯曲性能的测定》中关于弯曲性能的相关规定使用万能力学试验机进行测试.样品规格为长×宽×厚=80 mm×10 mm×4 mm.每组样品重复测试8次并取平均值.

1.4.3" 拉伸性能测试

根据GB/T 1040.2—2022《塑料 拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件》中关于拉伸性能的相关规定使用万能力学试验机进行测试.样品为哑铃状,总长150 mm,端部宽度20 mm,标距为50 mm,厚度为4 mm.每组样品重复测试8次并取平均值.

1.4.4" 表观密度测试

用电子分析天平测量试样的质量,精度为0.000 1 g;试样的长度、宽度和厚度使用游标卡尺测量.试样的表观密度按照 ASTM D2395—2017《Standard Test Methods for Density and Specific Gravity (Relative Density of Wood and Wood-Based Material》进行计算,精度为0.01 g/cm3.每组配方制备8个试样,并取平均值.

2" 结果与讨论

2.1" 热压时间对PLA/PPC/CS复合材料力学的影响

2.1.1" 热压时间对PLA/PPC/CS复合材料冲击强度的影响

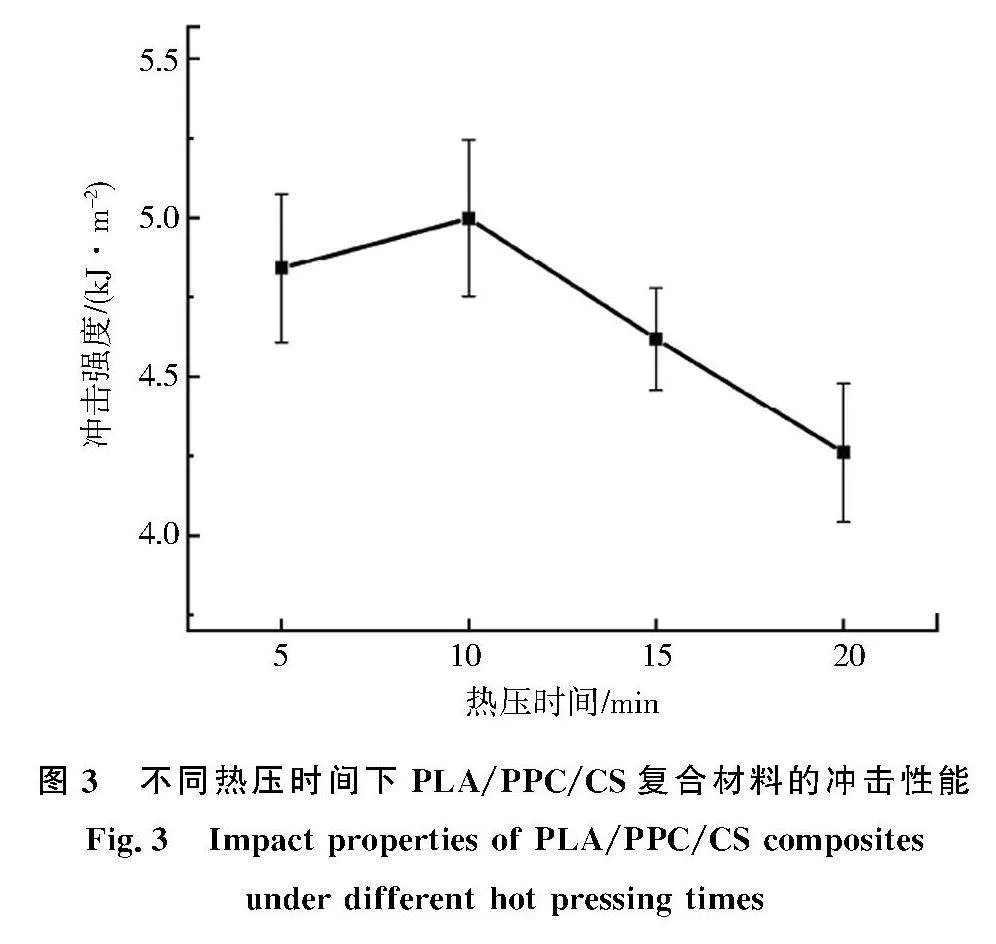

将经过双螺杆挤出机熔融共混后的粒料粉碎后热压制成PLA/PPC/CS复合材料板材,热压时间分别设定为5、10、15、20 min,测定在不同热压时间下复合材料冲击强度的变化,热压压力为10 MPa,热压温度为190 ℃.

图3为热压时间对PLA/PPC/CS复合材料冲击强度的影响.由图3可知,随着热压时间的提升,

复合材料的冲击强度先提高再降低.当热压时间为10 min时,冲击强度达到最大值4.99 kJ/m2,

较热压时间为5 min时提升了3.26%,比热压时间为20 min高14.76%,说明热压时间过短或过长都对冲击强度存在一定的负面

影响.其原因可能是热压时间过短,使PLA与PPC不能良好地熔融与流动[11],并且在与CS熔融共混后,PLA/PPC/CS复合材料的导热性有所降低,使复合材料的熔融需要更多的时间.而随着热压时间的延长,冲击强度呈现线性下降,这是因为复合材料组分中的CS长时间处于较高的温度和一定的压力之下,使CS发生一定程度的碳化,热压时间过长在热压过程中也会产生明显的焦糊味,可以观察到制备出的复合材料板材的颜色明显向黑褐色转变.CS发生碳化后脆性增加,进而使复合材料的脆性提升,降低冲击强度.因此,热压时间10 min较为合适.

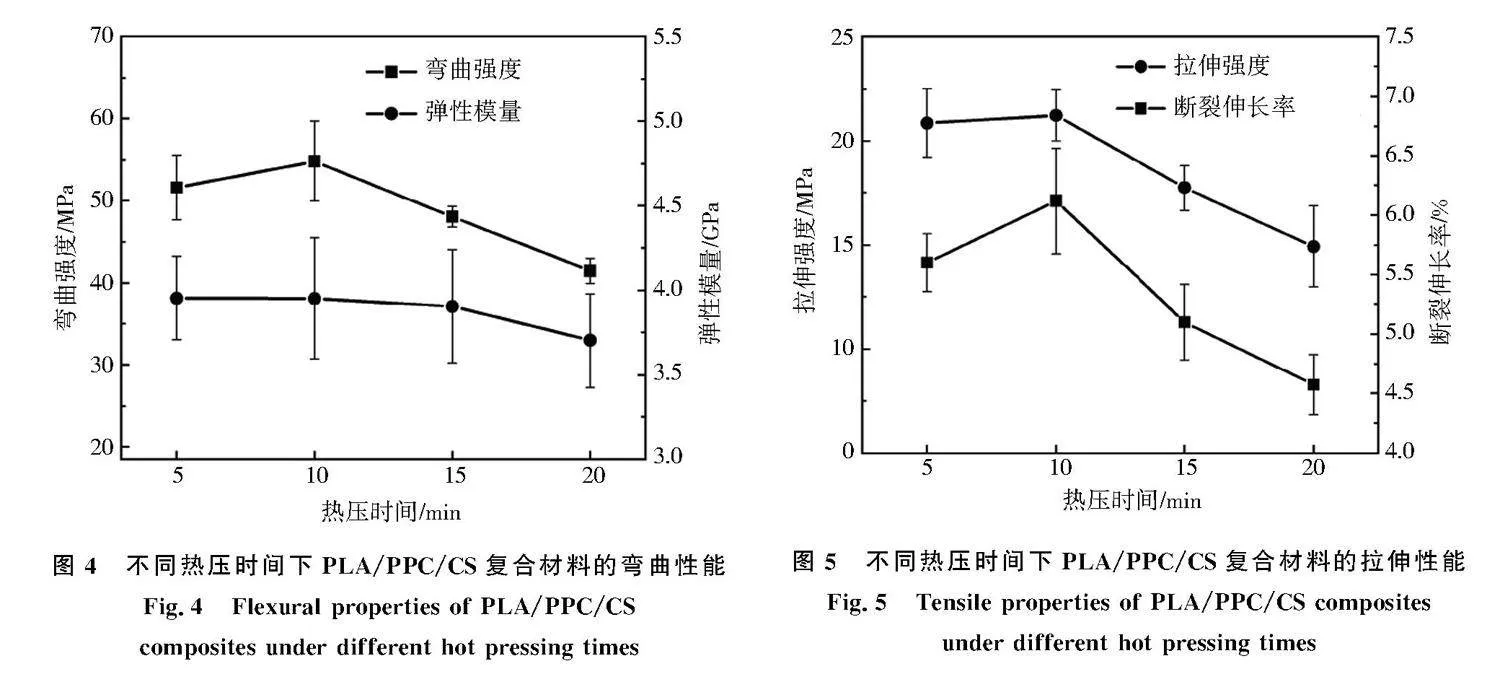

2.1.2" 热压时间对PLA/PPC/CS复合材料弯曲性能的影响

图4为热压时间对PLA/PPC/CS复合材料弯曲强度和弹性模量的影响.从图4可知,热压时间对复合材料弯曲性能的影响与对冲击强度的影响相似.在热压时间为10 min时,复合材料的弯曲强度和弹性模量达到最大值,分别为54.84 MPa和3.95 GPa.当热压时间超过10 min时,弯曲强度开始急剧下降,当热压时间为20 min时,复合材料的弯曲强度和弹性模量仅为41.47 MPa和3.70 GPa,较热压时间为10 min时分别降低了24.28%和6.33%,说明过长的热压时间对复合材料弯曲强度的负面影响较大.这是因为复合材料中的CS粉的比例较大,碳化后的CS脆性大,在受到外力时容易发生脆性断裂,因此对复合材料弯曲性能具有较大的负面影响.较长的热压时间可能也增加CS的热解程度和氧化程度.因此,热压时间为10 min时,可以得到弯曲性能较优的复合材料.

2.1.3" 热压时间对PLA/PPC/CS复合材料拉伸强度的影响

图5为热压时间对PLA/PPC/CS复合材料拉伸强度的影响.其变化趋势与冲击强度、弯曲强度类似,也是在热压时间为 10 min 时取到峰值,此时的拉伸强度和断裂伸长率分别为21.23 MPa和6.12%,比热压20 min时分别高42.19%和33.81%.当热压时间超过10 min后,复合材料的断裂伸长率的下降说明长时间的热压会令复合材料的拉伸韧性下降,这可能也是由于CS碳化所带来的负面影响,碳化后的CS在受到拉力时,更容易发生断裂,从而导致拉伸性能的恶化.

综上所述,热压时间对PLA/PPC/CS复合材料的力学性能具有一定的影响,复合材料的冲击性能、弯曲性能和拉伸性能随着热压时间的延长,呈现先上升再下降的趋势.此外,在热压时间为10 min时,综合力学性能在所有组别中达到最优,因此在后续试验中,热压时间设定为10 min.

2.2" 热压压力对PLA/PPC/CS复合材料力学性能的影响

2.2.1" 热压压力对PLA/PPC/CS复合材料冲击强度的影响

由2.1可知,当热压时间为10 min时,PLA/PPC/CS复合材料的综合力学性能较优,因此在热压时间为10 min,热压温度为190 ℃的条件下,研究热压压力对复合材料力学性能的影响.

图6为热压压力对PLA/PPC/CS复合材料冲击性能的影响,随着热压压力的增加,复合材料的冲击强度先提升再下降.当热压压力为2.5、5、7.5、10 MPa时,冲击强度分别为4.84、5.54、5.93、5.34 kJ/m2,7.5 MPa时的冲击强度比2.5 MPa时的冲击强度提升了22.52%.图6说明当热压温度为190 ℃、热压压力为7.5 MPa时,复合材料的冲击强度较优.而热压压力主要会对PLA/PPC/CS复合材料的密度产生一定的影响,令复合材料内部结构之间更加紧密.图7为不同热压压力下PLA/PPC/CS复合材料的表观密度.从图7中可知,随着热压压力的提升,PLA/PPC/CS复合材料的表观密度先提升再降低,与复合材料冲击强度的变化趋势相同.说明较高的密度赋予了PLA/PPC/CS复合材料更强的抵御冲击的能力.而当热压压力过大时,复合材料的冲击强度反而降低,这是因为较高的热压压力与热压温度对复合材料中CS的内部结构发生了一定的破坏,从而影响其性能.另一方面,热压压力上升过快,导致部分PLA/PPC/CS复合材料粉末被挤出模具,进而使PLA/PPC/CS复合材料密度下降,影响了复合材料的冲击性能.上述分析说明,当热压压力为7.5 MPa时,PLA/PPC/CS复合材料的冲击性能较优.

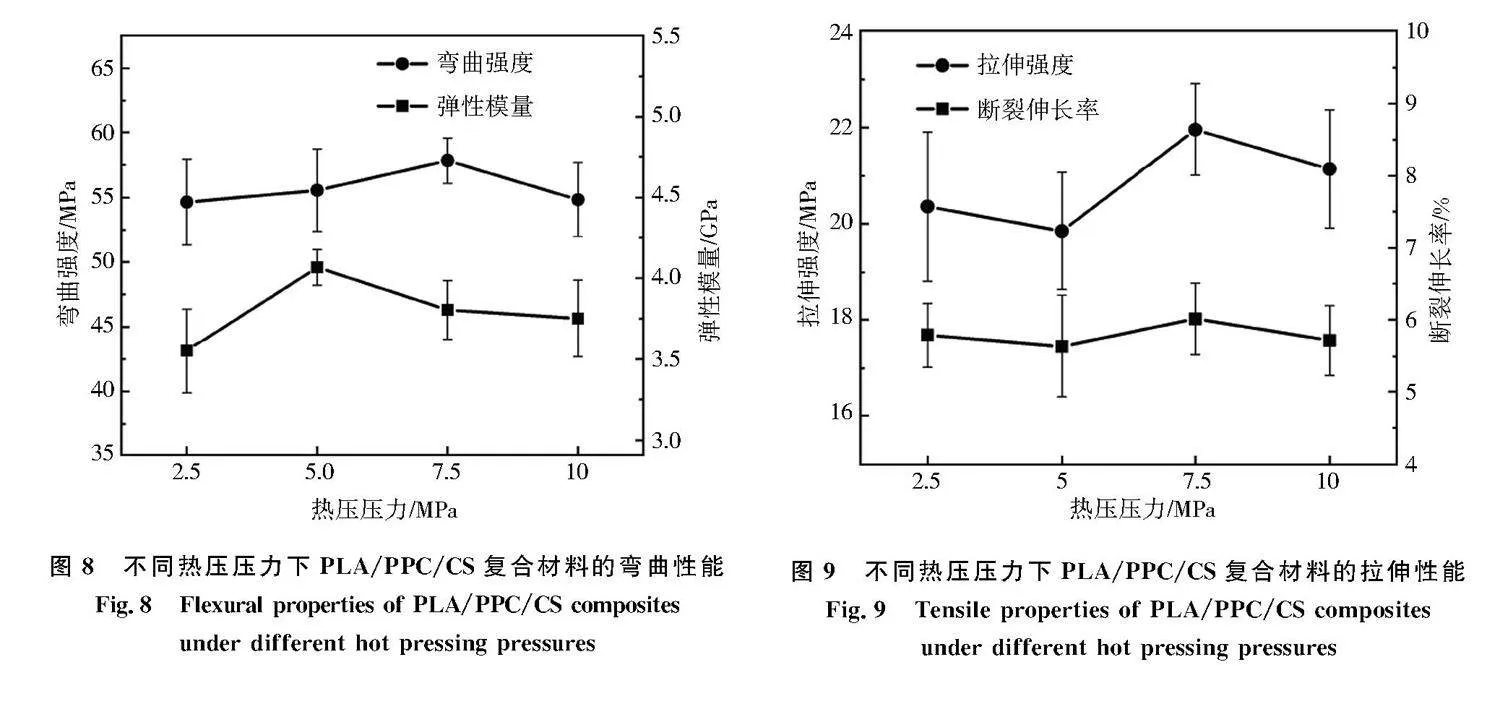

2.2.2" 热压压力对PLA/PPC/CS复合材料弯曲性能的影响

图8为热压压力对PLA/PPC/CS复合材料弯曲性能的影响.由图8可知,当热压压力达到7.5 MPa时,PLA/PPC/CS复合材料的弯曲强度达到最大值57.84 MPa.热压压力对复合材料的弯曲强度的影响不大,4组不同的热压压力的条件下,复合材料的弯曲强度稳定在55 MPa附近,没有较大的波动.但是热压压力对PLA/PPC/CS复合材料的弹性模量影响较大,当热压压力达到5 MPa时,复合材料的弹性模量为4.07 GPa,比热压压力为2.5 MPa时提高14.65%,说明此压力下,复合材料具有较好的刚性,即在受到外力作用时,复合材料难以发生形变,使复合材料在应力集中的情况下,减少了被破坏的风险[12].当热压压力为7.5 MPa时,复合材料的弹性模量有所降低,降低至3.80 GPa,但仍比热压压力为2.5 MPa和10 MPa时高,说明在此压力下,复合材料的弹性模量也具有较高的抵抗形变的能力,因为在热压过程中,较高的压力令复合材料内部的纤维与塑料基体之间结合更加紧密,改变了纤维的分布和排列,从而提高复合材料的强度和刚度,进一步提升了复合材料的弹性模量.因此,当热压压力为5 MPa~7.5 MPa时,复合材料的弯曲性能较优.

2.2.3" 热压压力对PLA/PPC/CS复合材料拉伸性能的影响

图9为热压压力对PLA/PPC/CS复合材料拉伸性能的影响.从图9可知,随着热压压力的变化,PLA/

PPC/CS复合材料断裂伸长率基本保持在一条水平的直线上,没有较大的波动,不同组别拉伸强度的差值基本保持在±10%以内,说明热压压力对复合材料拉伸性能的影响较小,因为在达到一定的压力后,压力使热压模具形成了密闭的空间,继续加大压力后,压力基本上承载到模具上,导致热压压力对PLA/PPC/CS复合材料的拉伸性能影响较小.

综合上述分析,结合不同组别复合材料的综合力学性能以及对复合材料增韧改性的主要目的,试验选取7.5 MPa的热压压力作为后续试验的热压压力.

2.3" 热压温度对PLA/PPC/CS复合材料力学性能的影响

2.3.1" 热压温度对PLA/PPC/CS复合材料冲击性能的影响

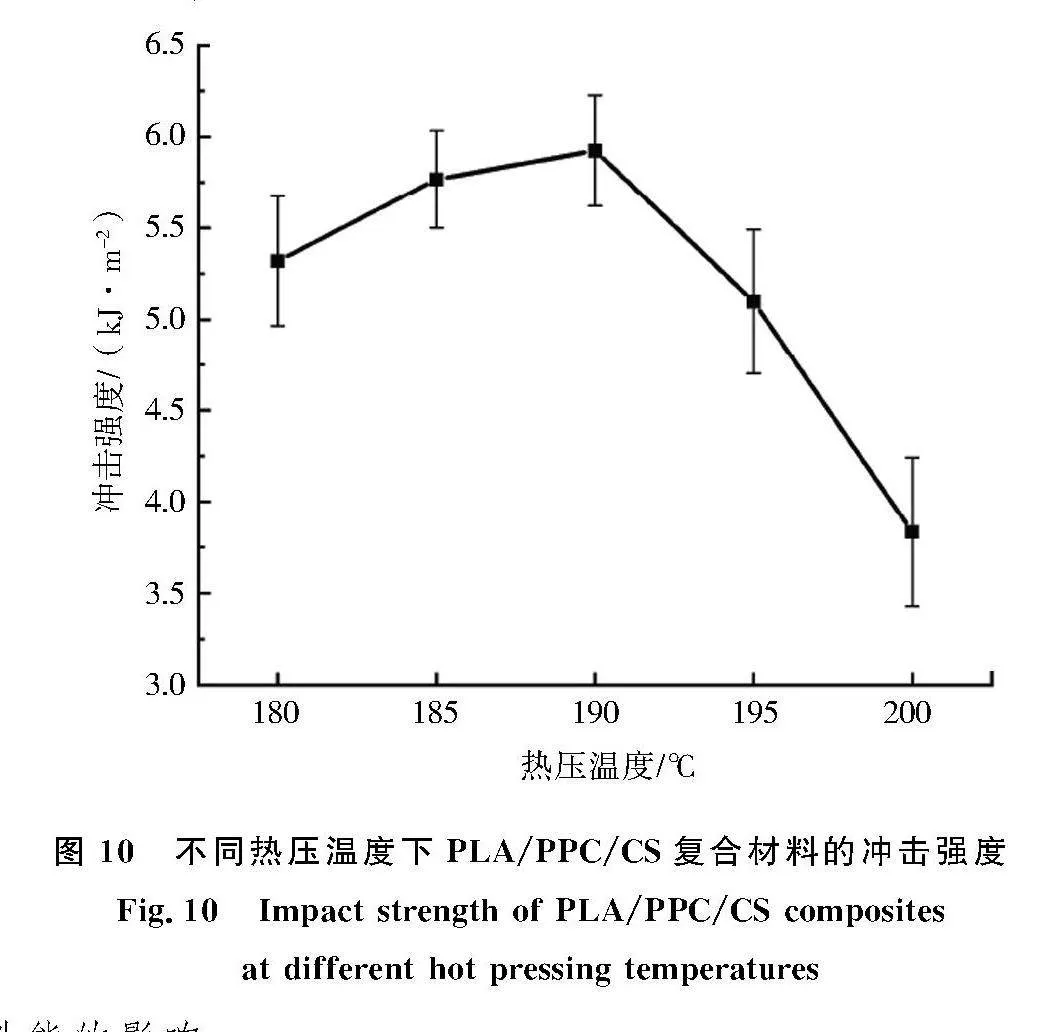

在热压时间为10 min、热压压力为7.5 MPa的条件下,研究热压温度对PLA/PPC/CS复合材料力

学性能的影响.图10为热压温度对PLA/PPC

复合材料冲击性能的影响.其中,结合PLA/PPC复合材料的加工温度,因此选取180~200 ℃.从图10可知,当热压温度从180 ℃

上升到200 ℃时,复合材料的冲击强度先提升再降低.当热压温度达到190 ℃时,复合材料的冲击强度达到最大值5.93 kJ/m2.当热压温度超过190 ℃后,复合材料的冲击强度呈线性下降.这可

能是由2方面原因导致的:一方面,过高的温度导致CS发生碳化,破坏玉米纤维结构,使CS与塑料基体之间的黏结力减弱.另一方面,过高的温度可能导致塑料基体的结晶度降低,减弱分子之间作用力,从而影响复合材料的冲击强度.因此,190 ℃为较优的热压温度.

2.3.2" 热压温度对PLA/PPC/CS复合材料弯曲性能的影响

图11为热压温度对PLA/PPC/CS复合材料弯曲性能的影响.与冲击强度不同的是,弯曲强度在185~195 ℃内达到较高的值,说明在这一温度区间内对复合材料弯曲强度的影响较小,在此温度区间内,塑料基体能够发生良好的熔融,并且CS不会发生严重的碳化.当热压温度为190 ℃时,复合材料的弯曲强度达到最大值57.84 MPa,此时的弹性模量为4.95 GPa,也达到了较高的数值.当热压温度超过195 ℃后,复合材料的弯曲强度和弹性模量大幅度下降.在此热压温度下,有明显的焦糊味,说明CS已经发生严重的碳化,令复合材料的弯曲性能降低.因此,对于复合材料的弯曲性能来说,185~195 ℃是较合适的加工温度区间.

2.3.3" 热压温度对PLA/PPC/CS复合材料拉伸性能的影响

图12为热压温度对PLA/PPC/CS拉伸性能的影响.从图12可知,当热压温度在180~195 ℃时,

复合材料的拉伸强度和断裂伸长率的变化幅度较小,抗拉强度在185~195 ℃时有小幅度上升,从20.86 MPa上升到22.02 MPa,断裂伸长率基本保持不变.这说明塑料基体和CS在此温度区间内的熔融状态和结合没有发生明显的改变.与冲击性能和弯曲性能类似,当热压温度超过195 ℃后,拉伸强度和断裂伸长率发生大幅度降低,这也可以用CS发生热降解和碳化来解释.

综上所述,在热压时间为10 min,热压压力为7.5 MPa的条件下,冲击性能较佳的加工温度为 190 ℃,弯曲性能较佳的加工温度为 185~195 ℃,拉伸性能较佳的加工温度为190~195 ℃.因此,综合力学性能来看,确定后续试验的热压温度为 190 ℃.最终确定PLA/PPC/CS复合材料的热压工艺为:热压时间10 min、热压压力7.5 MPa、热压温度190 ℃.

3" 结论

本文研究了热压时间、热压压力、热压温度对PLA/PPC/CS复合材料冲击性能、弯曲性能、拉伸性能的影响,选出较优的热压工艺,具体研究结果如下:热压时间、热压压力和热压温度均对PLA/PPC/CS复合材料力学性能有较显著的影响.较优的热压工艺为热压时间10 min、热压压力7.5 MPa、热压温度190 ℃,在此加工条件下,塑料基体与CS能够得到较好的熔融,PLA/PPC/CS复合材料力学性能的冲击强度、弯曲强度、弹性模量、拉伸强度和断裂伸长率分别为5.93 kJ/m2、57.84 MPa、4.95 GPa、21.96 MPa、5.72%.PLA/PPC/CS复合材料作为一种可降解且力学性能优良的材料具有非常广阔的应用前景.

参" 考" 文" 献:

[1]" 陆鑫禹,路琴,孙东宝,等.桉木/PLA复合材料界面改性方法及其性能研究[J].化工新型材料, 2022, 50(7): 165-169.DOI: 10.19817/j.cnki.issn.1006-3536.2022.07.035.

[2]" 张小青,刘琴,张腾,等.3D打印用聚乳酸基木塑复合材料的界面改性[J].塑料, 2022,51(2): 71-75.

[3]" 孙东宝,路琴,陆鑫禹,等.PLA/稻壳粉复合材料界面改性方法及性能研究[J].中国塑料,2021, 35(6): 80-84.DOI: 10.19491/j.issn.1001-9278.2021.06.013.

[4]" 张佰城,郑雨欣,许珂,等.PLA/PBAT复合材料增容增塑的研究进展[J].工程塑料应用,2023, 51(12): 165-169.DOI: 10.3969/j.issn.1001-3539.2023.12.026.

[5]" TEUBER L, OSBURG V-S, TOPOROWSKI W, et al. Wood polymer composites and their contribution to cascading utilisation[J]. Clean Prod, 2016, 110: 9-15.DOI: 10.1016/j.jclepro.2015.04.009.

[6]" WU Q, CHI K, WUY, et al. Mechanical, thermal expansion, and flammability properties of co-extruded wood polymer composites with basalt fiber reinforced shells[J]. Mater Des,2014, 60: 334-342.DOI: 10.1016/j.matdes.2014.04.010.

[7]" WANG H, ZHANG X, GUO S, et al.Areview of coextruded wood-plastic composites[J]. Polym Compo, 2021, 42(9): 4174-4186.DOI: 10.1002/PC.26189.

[8]" 周雪莲,郝硕,单伟东,等.织物装饰木塑板的制备工艺及性能[J/OL].复合材料学报, 2023:1-11[2024-01-14]https://doi.org/10.13801/j.cnki.fhclxb.20230902.002.

[9]" 吴逸飞.竹木复合建筑模板制备工艺研究[D].长沙:中南林业科技大学, 2022.

[10]" 王奇.速生草质木塑复合材料制备与性能表征[D].长沙:中南林业科技大学,2018.

[11]" 刘玉星,王进,邓卫萍,等.PVC/竹片木塑复合材料制备工艺[J].工程塑料应用, 2017,45(7): 65-68.DOI: 10.3969/j.issn.1001-3539.2017.07.013.

[12]" 张志坚,章建忠.PA66/GF复合材料研制及应用[J].工程塑料应用, 2010, 38(8): 42-44.

(责任编辑:梁俊红)