烧结温度与莫来石用量对氧化铝陶瓷性能的影响

摘 要:以氧化铝与莫来石为主要原料,选择MgO-TiO2-Y2O3体系添加剂为烧结助剂,分别在1500 ℃、1550 ℃、1600 ℃的烧结温度下制备氧化铝-莫来石复相陶瓷。探讨了烧结温度与莫来石用量对氧化铝陶瓷性能及其显微结构的影响。结果表明:在烧结温度为1550 ℃,莫来石添加量为40%时,制备的氧化铝-莫来石复相陶瓷综合性能更好,陶瓷样品的气孔率为0.63%,吸水率为0.16%,体积密度为3.86 g·cm-3,抗折强度为225.30 MPa。该条件下制备的氧化铝-莫来石复相陶瓷的显微结构整体上比较致密,赋予复相陶瓷较好的综合性能。

关键词:氧化铝;莫来石;复相陶瓷;烧结助剂;性能

1前言

氧化铝(Al2O3)陶瓷具有高强度、高硬度、耐腐蚀性、耐高温以及优良的绝缘性能等优异性能,同时原料来源广泛以及价格低廉等优势,广泛应用在众多领域,对氧化铝陶瓷的研究一直是研究热点[1]。许多研究表明,氧化铝陶瓷的力学性能和热学性能与材料自身的组成、密度、孔隙率以及烧结条件等方面相关[2-3]。姬成军[4]等通过向氧化铝陶瓷中添加不同含量的SiO2,通过干压成型制备工艺研究了不同烧结温度和SiO2用量对氧化铝陶瓷烧结性能及其力学性能的影响。结果表明,当SiO2的重量百分比为2%,烧结温度为1600 ℃,在保温2 h的条件下,所制备陶瓷样品的体积密度、抗弯强度和断裂韧性都达到最大值。该陶瓷样品与没有加入SiO2的抗弯强度和断裂韧性分别提高了34.28%和4.5%。王旭东[5]等以氧化铝粉体为主要原料、氧化镁为添加剂制备氧化铝复相陶瓷,研究了氧化镁含量的变化对氧化铝复相陶瓷的致密度、力学性能及其显微结构的影响。为改善氧化铝陶瓷的韧性,也有学者探讨了AlF3·3H2O用量和热处理温度对原位合成氧化铝-莫来石复合粉体中莫来石晶须的影响[6]。为进一步改进氧化铝陶瓷的力学性能和烧结性能,本研究以超细氧化铝粉末为主要原料,同时引入莫来石粉料,选择氧化钛、氧化钇和氧化镁为烧结助剂,研究莫来石用量与烧结条件对氧化铝-莫来石复相陶瓷相关性能与显微结构的影响。

2 实 验

2.1 实验原料

莫来石(3Al2O3·2SiO2,工业纯,河南义翔新材料有限公司);煅烧氧化铝粉(Al2O3,工业纯,安迈铝业(青岛)有限公司);二氧化钛(TiO2,分析纯,广东光华化学厂有限公司);氧化镁(MgO,分析纯,湖南湘中化学试剂有限公司);氧化钇(Y2O3,分析纯,上海化学试剂研究所有限公司);聚乙烯醇((CH2=CHOH)n,分析纯,湖南湘中精细化学品厂)。

2.2 实验过程

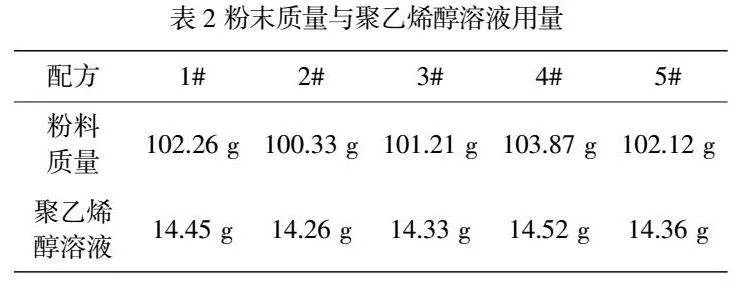

按照设计的实验配方(表1所示)使用电子天平分别称料,然后以氧化硅瓷球为研磨体,水为研磨介质,控制料:球:水质量比为1:1:1.5,分别将粉料、瓷球和水放入球磨罐中,设置球磨机转速为500 rad/min,球磨时间为3 h。球磨时间结束后,取出混合浆料将其放置在90 ℃烘箱中至完全干燥。将干燥后粉末与聚乙烯醇粘结剂溶液(质量百分比浓度为4%)按比例充分混匀(见表2所示),再经闷料与研磨过筛后,用粉末压片机在40 MPa下,保压1 min压制成型。再将成型后的陶瓷生坯分别在1500 ℃、1550 ℃、1600 ℃下箱式高温电阻炉中保温2 h进行烧结,升温速率控制设置为:从室温升至600 ℃,升温速率为10 ℃/min;从600 ℃升至1000 ℃,升温速率为7 ℃/min;从1000 ℃升至1400 ℃,升温速率为5 ℃/min;从1400 ℃升至最高温度,升温速率为3 ℃/min。保温结束后,陶瓷样品随炉冷却至室温。

2.3 性能测试与表征

用游标卡尺测量陶瓷样品烧结前和烧结后的尺寸,计算陶瓷样品的体积收缩率。使用静水力学天平测量烧结后陶瓷样品的重量,计算出陶瓷样品的体积密度、吸水率和气孔率。使用济南联工测试技术有限公司生产的CMT-50型万能试验机测量陶瓷样品的抗折强度。采用韩国COXEM公司的CXS-5TAH-119391型扫描电镜对陶瓷样品的断口形貌进行表征。

3 结果与分析

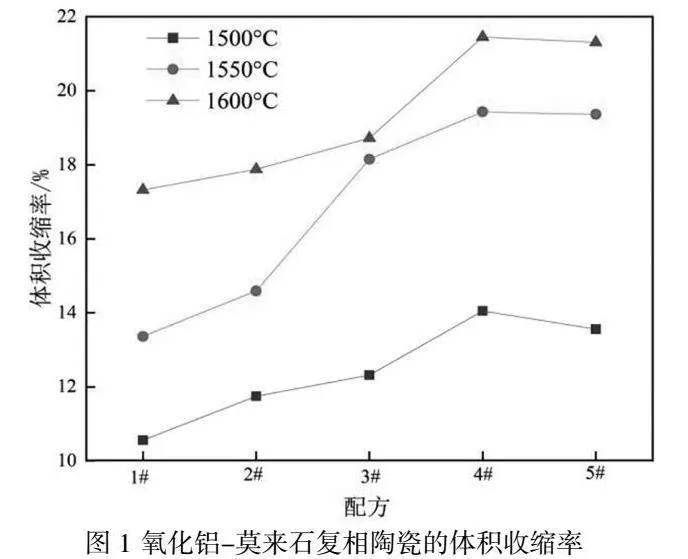

3.1 体积收缩率分析

图1为氧化铝-莫来石复相陶瓷的体积收缩率测定结果。可知,在1500 ℃的烧结温度下,1#配方陶瓷样品的体积收缩率最低,为10.56%;在1600 ℃下,5#配方陶瓷样品的体积收缩率最高,达到21.31%。对于同一个配方的氧化铝陶瓷试样,随烧结温度的不断升高,体积收缩率也随之增大。这是因为不同的烧结温度对陶瓷样品的气孔率与间隙率有较大的影响,烧结温度越高,陶瓷坯体之间颗粒越紧密,气孔率越低,陶瓷样品越致密,表现在体积收缩率上的数值就越高[7-8]。在相同烧结温度下,4#配方陶瓷样品的体积收缩率最高,在1500 ℃、1550 ℃和1600 ℃烧结温度下其体积收缩率分别为14.05%、19.43%和21.45%。

3.2 体积密度、气孔率与吸水率分析

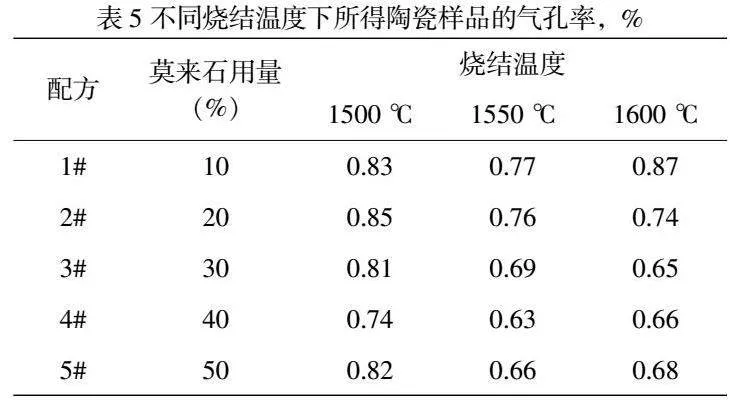

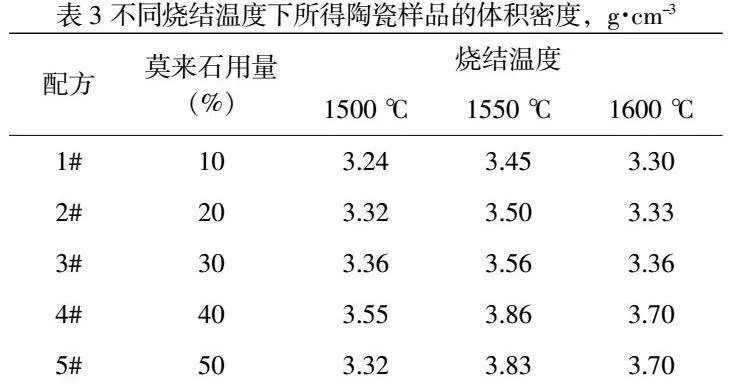

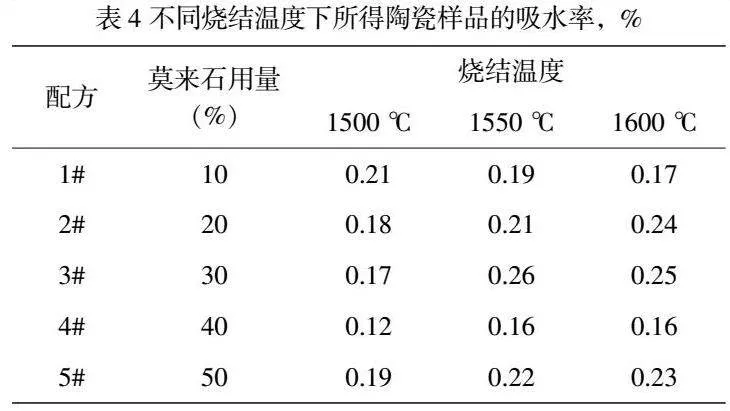

表3~表5为试样的体积密度、吸水率与气孔率测试结果。可知,在1500 ℃的烧结条件下,4#配方(对应莫来石用量为50%)陶瓷试样的体积密度最大(达到3.55 g·cm-3),1#配方试样体积密度最小(为3.24 g·cm-3)。在相同烧结温度下,随着莫来石加入量不断增加,氧化铝复相陶瓷品的体积密度总体上呈现先增大后减小的变化趋势,在莫来石用量为40%时达到最大值。当莫来石添加量为40%(对应4#配方)时,在1500 ℃、1550 ℃和1600 ℃烧结条件下,陶瓷样品的体积密度均获得最大值,分别为3.55 g·cm-3、3.86 g·cm-3、3.70 g·cm-3。从表4可知,4#配方试样的吸水率分别在1500 ℃、1550 ℃、1600 ℃的烧结条件下,获得最小值(分别为0.12%、0.16%、0.16%)。表5可知,在1550℃烧结条件下4#配方陶瓷样品的气孔率达到最小值,为0.63%。综上分析,莫来石用量与烧结温度对陶瓷试样的体积密度、吸水率和气孔率的影响规律总体上保持一致。

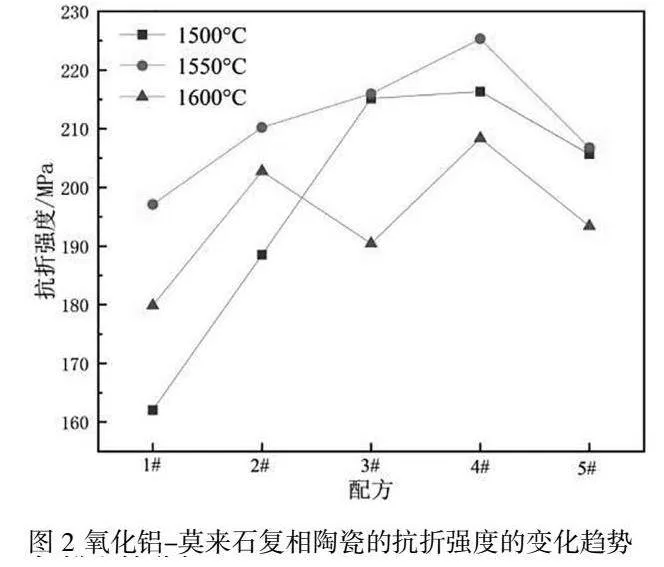

3.3 抗折强度分析

在不同温度烧结后陶瓷样品的抗折强度见图2所示。可知,配方4#样品在烧结温度为1550 ℃时,其抗折强度最高,为225.30 MPa。配方1#样品烧结温度为1500 ℃时,其抗折强度最低,为162.05 MPa,且在同温度下配方4#样品的抗折强度总体上优于其它组。同一配方样品在不同的烧结温度下的抗折强度,总体上在1550 ℃下所制备的样品强度性能更优。配方2在1500 ℃时,抗折强度为188.54 MPa;1550 ℃时,抗折强度为210.23 MPa;1600 ℃时,抗折强度为202.78 MPa。

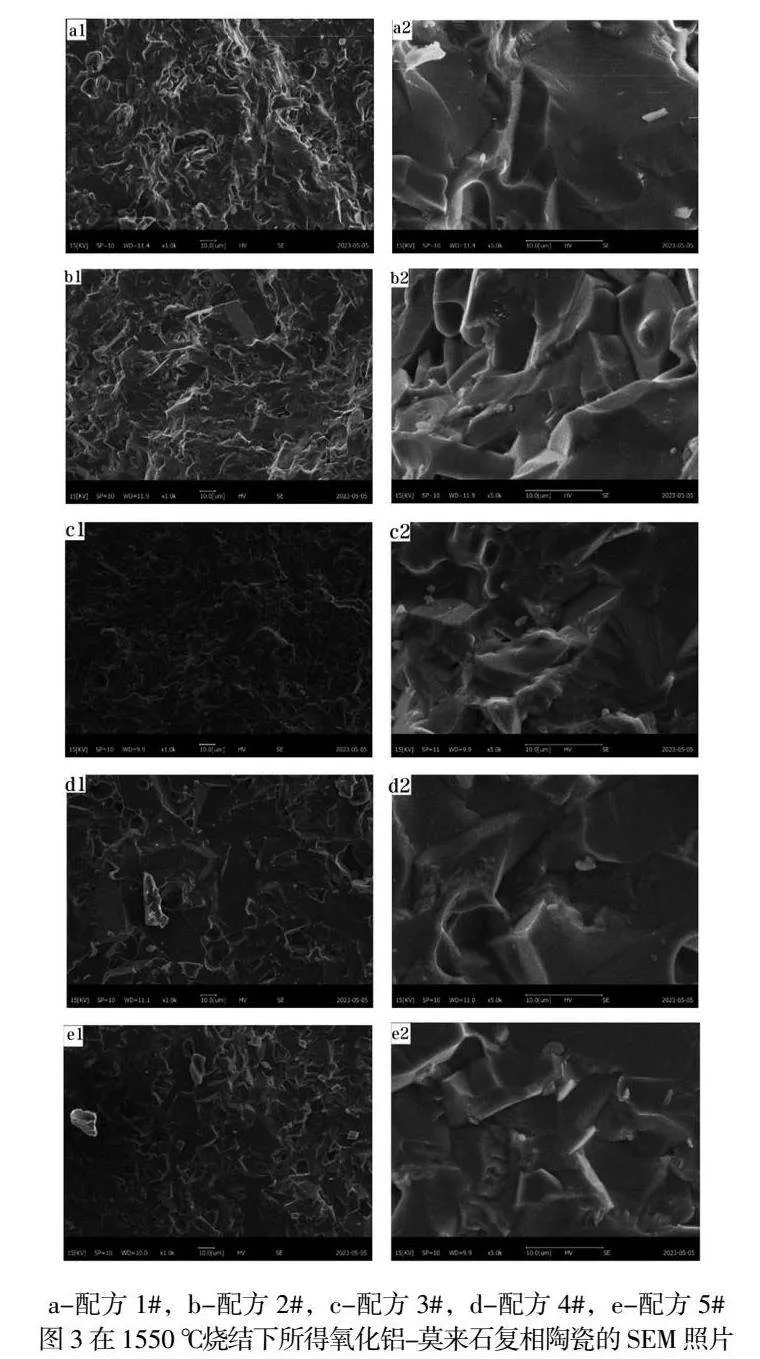

3.4 扫描电镜分析

图3为1550 ℃烧结下所得氧化铝-莫来石复相陶瓷的SEM照片。由图3可知,1550 ℃的陶瓷样品在低倍(1000倍)的放大倍数下,其断口处都比较致密,但都有少量气孔。配方4#样品在1550 ℃的烧结条件下,仅有较小而稀疏的气孔,说明烧结后陶瓷试样非常致密,表明当莫来石质量百分比在40%时,氧化铝与莫来石之间融合的非常好。配方1#至配方3#样品在1550 ℃的烧结条件下,能看到少量的内部气孔存在,这将会导致其部分相关性能下降,对陶瓷材料的性能产生不利的影响,这也验证了其抗折强度比配方4#样品低的实验结果(见图2所示)。配方4#样品在高倍(5000倍)的放大倍数下观察时,能看出陶瓷样品烧结的都非常紧密,断口显微结构组织致密度较高,气孔较少,断口面呈现高低起伏凹凸结构,同时存在穿晶断裂与沿晶断裂两种断裂方式,赋予复相陶瓷较好的综合性能。

4 结 论

在相同烧结温度下,4#配方(对应莫来石添加量为40%)陶瓷样品的体积收缩率最高,在1500 ℃、1550 ℃和1600 ℃烧结温度下其体积收缩率分别为14.05%、19.43%和21.45%。莫来石用量与烧结温度对氧化铝陶瓷的体积密度、吸水率和气孔率的影响规律总体上保持一致。在烧结温度为1550 ℃,莫来石添加量为40%时,制备的氧化铝-莫来石复相陶瓷综合性能更好,陶瓷样品的气孔率为0.63%,吸水率为0.16%,体积密度为3.86 g·cm-3,抗折强度为225.30 MPa。配方4#样品断口显微结构组织致密度较高,气孔较少,断口面呈现高低起伏凹凸结构,同时存在穿晶断裂与沿晶断裂两种断裂方式,赋予复相陶瓷较好的综合性能。

参考文献

[1]孟姗姗,王安英,徐东昌,等.氧化铝陶瓷在民用化方面的应用[J].山东陶瓷,2020,43(2):9-12.

[2]方豪杰,贺亦文,张晓云,等.烧结助剂对非等温烧结法制备氧化铝陶瓷微观结构和性能的影响[J].粉末冶金材料科学与工程,2021,26(6):525-530.

[3]Liu C, Cai C, Xie J, et al. Effect of surface brittle-to-ductile transition on high-temperature thermal shock resistance of Al2O3 ceramics[J]. Ceramics International, 2022,48(14): 20627-20638.

[4]姬军成,王升,何舜.纳米SiO2添加量对95氧化铝陶瓷力学性能的影响.[J]. 陶瓷, 2022(8): 54-57.

[5]王旭东,暴红星,魏子良,等.MgO添加量和烧结温度对氧化铝陶瓷烧结性能的影响[J]. 铸造技术, 2019, 40(6): 547-551.

[6]李发亮,段红娟,陈子瑛,等.原位合成莫来石晶须-氧化铝复合体系[J]. 耐火材料, 2017,51(1): 13-16.

[7]王升,何顺,姬军成.Y2O3对纯氧化铝陶瓷性能的影响研究[J]. 陶瓷, 2023(4): 48-51.

[8]He X G, Chen Z S, Liang X P, et al. Effect of sintering additives size on the microstructure and wear properties of Al2O3 ceramics[J]. Ferroelectrics, 2017, 521(1): 101-107.

作者简介:曹宇(1983-),女,在读博士,讲师,主要从事先进陶瓷研究。

基金项目:湖南省教育厅科学研究项目(23C0387);湖南省大学生创新创业训练计划项目(湘教通〔2023〕237 号-3772)。

Abstract: Alumina mullite composite ceramics were prepared at sintering temperatures of 1500 ℃, 1550 ℃, and 1600 ℃, respectively, using alumina and mullite as the main raw materials, MgO-TiO2-Y2O3 system additives as sintering aids. The influences of sintering temperature and amount of mullite on the properties and microstructure of alumina ceramics were explored. The results showed that when the sintering temperature was 1550 ℃ and the amount of mullite added was 40%, the comprehensive performance of the prepared alumina mullite composite ceramics was better. The porosity of the ceramic sample was 0.63%, the water absorption rate was 0.16%, the volume density was 3.86g·cm-3, and the flexural strength was 225.30 MPa. The microstructure of the alumina mullite composite ceramics prepared under these conditions is generally dense, endowing the composite ceramics with good comprehensive properties.

Keywords: Alumina; Mullite; Multiphase ceramics; Sintering agent; Properties