偏铝酸锂功能陶瓷的制备研究

摘 要:通过对LiAlO2性质的分析,结合微波多模腔烧结的特点,给出了烧结偏铝酸锂陶瓷的实验升温及保温方案,并对烧结前后样品的体积作了对比分析。本实验对以后研究微波烧结偏铝酸锂陶瓷工艺具有借鉴意义,为进一步的提高微波烧结工艺打下了基础。

关键词:偏铝酸锂;功能陶瓷;微波

1 引 言

陶瓷材料及产品的种类繁多,按性能和用途分类,可分为结构陶瓷和功能陶瓷两大类。 结构陶瓷是陶瓷材料的一个重要分支,约占整个陶瓷市场的25%,作为结构材料用来制造结构零部件,主要使用其机械力学性能,如高强度、超硬度、耐高温性及耐磨性等。应用于冶金、能源、宇航、光学、汽车等领域。功能陶瓷是电子材料中最重要的分支,作为功能材料,以电、磁、光、热和力学等性能及其相互转换为主要特征,用以制作功能器件,研究十分的活跃,在现代科学技术中的地位日益提高,在光电子技术、生物技术、传感技术、环境科学等方面得到广泛的应用。目前,功能陶瓷主要有介质材料、磁性材料、压电材料、光敏、气敏等。

随着对新型陶瓷研究的深入,从结构陶瓷到功能陶瓷都获得了极大的发展,两者的界线变的越来越模糊,新型陶瓷材料的结构与功能一体化为人们所认可。偏铝酸锂(LiAlO2)陶瓷是一种结构功能一体化材料[1-3],具有优良的热物理性能和稳定性,同时,该陶瓷也是一种很有前途的新型的衬底材料 [4-6] ,对偏铝酸锂陶瓷的制备进行研究是必要的。

2 陶瓷材料烧结方法

在我们所要烧结的陶瓷材料的样品颗粒成型后,所制作的待烧结样品强度低,致密度低,样品颗粒间还不是面接触,为点接触状态。经过烧结后,样品颗粒间的点接触会转变为面接触,样品的致密度会显著提高,转变为高硬度高机械强度的陶瓷材料,一般来说我们期望它尽可能有高的密度,使之尽可能的接近理论密度。在这一过程中,致密化是最重要的过程。材料的性能也就在此基础上呈现出来。陶瓷材料的烧结方法主要有:无压烧结法和微波烧结法等,本实验采用频率为2.45 GHz的微波在多膜谐振腔中对LiAlO2掺Cr3+样品进行无压烧结。

2.1 无压烧结法

无压烧结是目前最基本的烧结方法,该方法具有设备简单、操作方便、适用于对形状复杂和大体积材料进行烧结,在实际工业生产过程中应用广泛。

2.2 微波烧结法

微波烧结是利用在微波电磁场中材料的介质损耗使陶瓷材料整体加热至烧结温度而实现致密化的快速烧结的新技术[7]。微波是一种高频电磁波,其频率范围为300MHz-300GHz,相应波长为lm至1mm。微波在材料中的传播遵循光学定律,根据不同类型的材料,可被传播、吸收和反射。例如Al2O3、MgO、SiO2 和玻璃等陶瓷介质,在室温下大多是微波能穿透的材料,又如Co2O3、MnO2等氧化物陶瓷,在室温下能有效地吸收微波。微波烧结陶瓷工作始于上世纪50年代人们对微波能与材料相互作用的理论研究,是利用微波加热来对材料进行烧结, 这些材料当受到微波辐射并加热到高于某一临界温度时,它们开始吸收微波能并与微波耦合。微波烧结法具有许多常规烧结法无法比拟的优点,其优点为:

(1)极快的加热和烧结速度;

(2)经济简便地获得2000℃以上的超高温;

(3)改进陶瓷材料显微结构和宏观性能;

(4)高效节能;

(5) 选择性烧结;

(6) 瞬时性和无污染。

3 微波烧结偏铝酸锂功能陶瓷

3.1 微波烧结原理

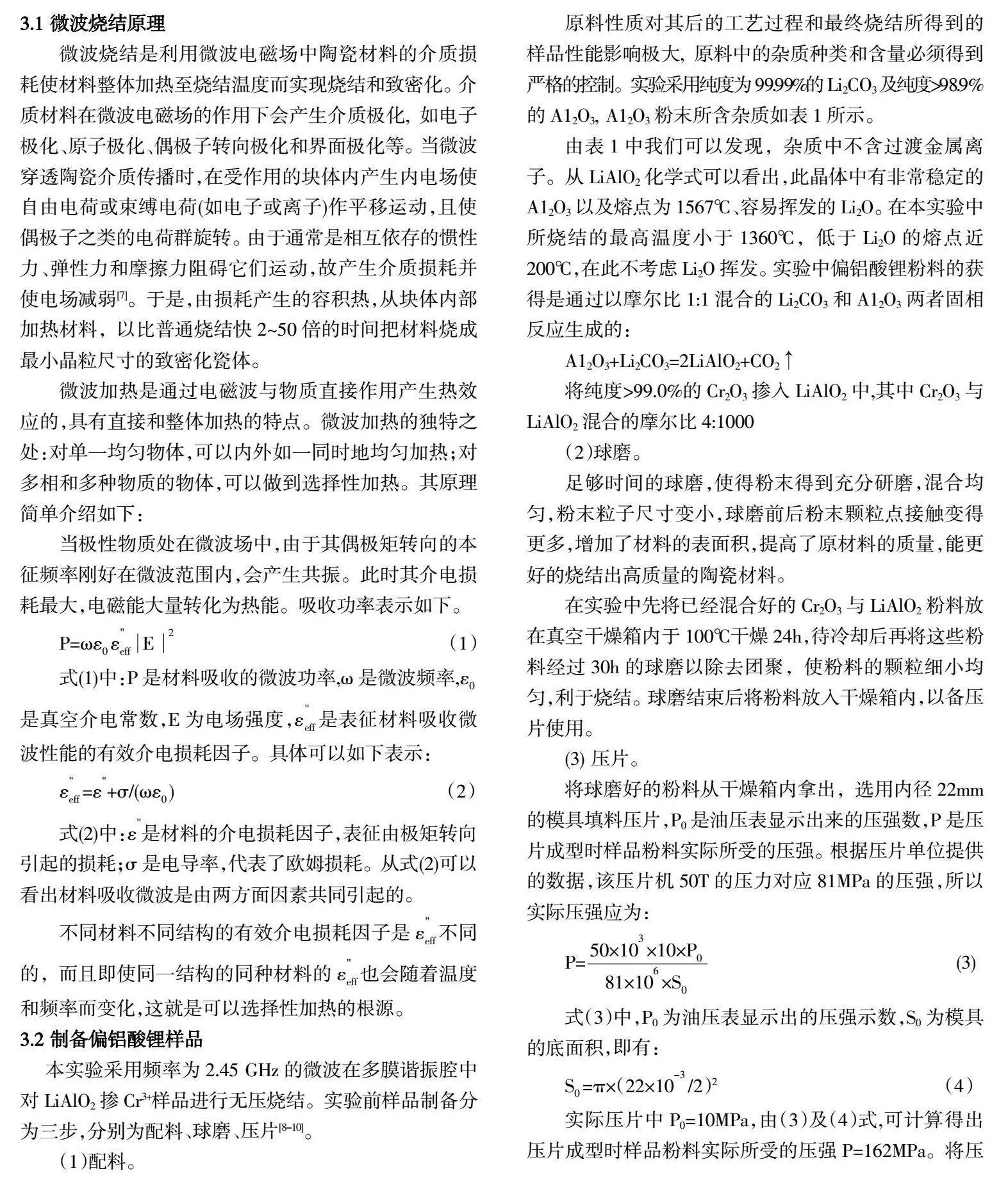

微波烧结是利用微波电磁场中陶瓷材料的介质损耗使材料整体加热至烧结温度而实现烧结和致密化。介质材料在微波电磁场的作用下会产生介质极化,如电子极化、原子极化、偶极子转向极化和界面极化等。当微波穿透陶瓷介质传播时,在受作用的块体内产生内电场使自由电荷或束缚电荷(如电子或离子)作平移运动,且使偶极子之类的电荷群旋转。由于通常是相互依存的惯性力、弹性力和摩擦力阻碍它们运动,故产生介质损耗并使电场减弱[7]。于是,由损耗产生的容积热,从块体内部加热材料,以比普通烧结快2~50倍的时间把材料烧成最小晶粒尺寸的致密化瓷体。

微波加热是通过电磁波与物质直接作用产生热效应的,具有直接和整体加热的特点。微波加热的独特之处:对单一均匀物体,可以内外如一同时地均匀加热;对多相和多种物质的物体,可以做到选择性加热。其原理简单介绍如下:

当极性物质处在微波场中,由于其偶极矩转向的本征频率刚好在微波范围内,会产生共振。此时其介电损耗最大,电磁能大量转化为热能。吸收功率表示如下。

式(1)中:P是材料吸收的微波功率,ω是微波频率,ε■是真空介电常数,E为电场强度,ε■■是表征材料吸收微波性能的有效介电损耗因子。具体可以如下表示:

式(2)中:ε■是材料的介电损耗因子,表征由极矩转向引起的损耗;σ是电导率,代表了欧姆损耗。从式(2)可以看出材料吸收微波是由两方面因素共同引起的。

不同材料不同结构的有效介电损耗因子是ε■■不同的,而且即使同一结构的同种材料的ε■■也会随着温度和频率而变化,这就是可以选择性加热的根源。

3.2 制备偏铝酸锂样品

本实验采用频率为2.45 GHz的微波在多膜谐振腔中对LiAlO2掺Cr3+样品进行无压烧结。实验前样品制备分为三步,分别为配料、球磨、压片[8-10]。

(1)配料。

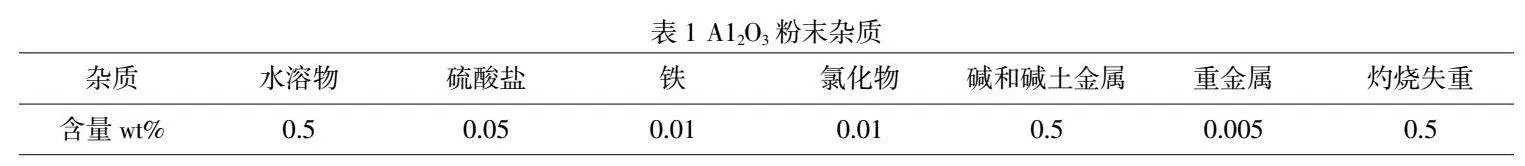

原料性质对其后的工艺过程和最终烧结所得到的样品性能影响极大,原料中的杂质种类和含量必须得到严格的控制。实验采用纯度为99.99%的Li2CO3及纯度>98.9%的A12O3, A12O3粉末所含杂质如表1所示。

由表1中我们可以发现,杂质中不含过渡金属离子。从LiAlO2化学式可以看出,此晶体中有非常稳定的A12O3以及熔点为1567℃、容易挥发的Li2O。在本实验中所烧结的最高温度小于1360℃,低于Li2O的熔点近200℃,在此不考虑Li2O挥发。实验中偏铝酸锂粉料的获得是通过以摩尔比1:1混合的Li2CO3和A12O3两者固相反应生成的:

A12O3+Li2CO3=2LiAlO2+CO2↑

将纯度>99.0%的Cr2O3掺入LiAlO2中,其中Cr2O3与LiAlO2混合的摩尔比4:1000

(2)球磨。

足够时间的球磨,使得粉末得到充分研磨,混合均匀,粉末粒子尺寸变小,球磨前后粉末颗粒点接触变得更多,增加了材料的表面积,提高了原材料的质量,能更好的烧结出高质量的陶瓷材料。

在实验中先将已经混合好的Cr2O3与LiAlO2粉料放在真空干燥箱内于100℃干燥24h,待冷却后再将这些粉料经过30h的球磨以除去团聚,使粉料的颗粒细小均匀,利于烧结。球磨结束后将粉料放入干燥箱内,以备压片使用。

(3) 压片。

将球磨好的粉料从干燥箱内拿出,选用内径22mm的模具填料压片,P0是油压表显示出来的压强数,P是压片成型时样品粉料实际所受的压强。根据压片单位提供的数据,该压片机50T的压力对应81MPa的压强,所以实际压强应为:

式(3)中,P0为油压表显示出的压强示数,S0为模具的底面积,即有:

实际压片中P0=10MPa,由(3)及(4)式,可计算得出压片成型时样品粉料实际所受的压强P=162MPa。将压好的片放入干燥箱内,以备微波烧结实验使用。

3.3 烧结过程温度控制

α-LiAlO2,β-LiAlO2和γ-LiAlO2是LiAlO2的三种同素异形体,这三种同素异形体具有不同的稳定性,α-LiAlO2为低温稳定相,在900℃左右转化为γ-LiAlO2;β-LiAlO2为亚稳定相,它在温度为700~750℃之间会转化为γ-LiAlO2;γ-LiAlO2为高温稳定相[11]。微波烧结偏铝酸锂陶瓷得到的是其高温稳定相。由此,微波烧结实验的温度控制要求如下:

(1)升温。在相与相转变的温度点通过对输出功率的调节对升温温度进行控制,以防止样品可能产生的内应力而导致样品破裂。

⑵保温。采用微波烧结样品,样品在烧结过程中会在短时间内快速升温,基于存在偏铝酸锂相变和不均匀的微波场强的特点,避免样品在烧结过程中出现相变不充分及样品呈现裂纹等现象,在烧结过程中应设置保温时间的同时加设保温层。

4 烧结结果分析

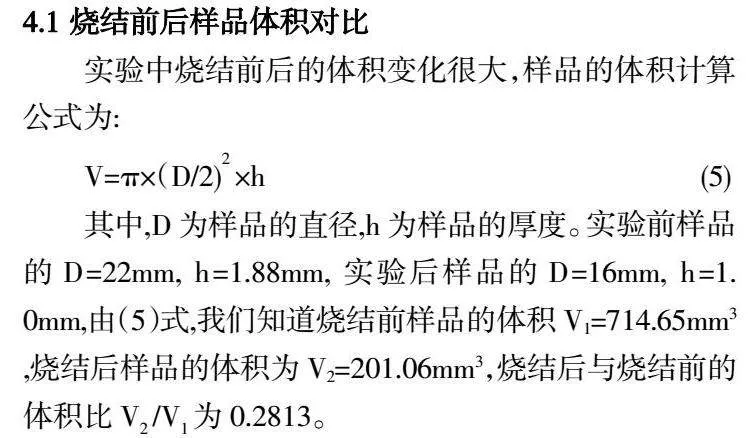

4.1 烧结前后样品体积对比

实验中烧结前后的体积变化很大,样品的体积计算公式为:

其中,D为样品的直径,h为样品的厚度。实验前样品的D=22mm, h=1.88mm, 实验后样品的D=16mm, h=1.0mm,由(5)式,我们知道烧结前样品的体积V1=714.65mm3 ,烧结后样品的体积为V2=201.06mm3,烧结后与烧结前的体积比V■/V■为0.2813。

4.2 烧结过程温度控制

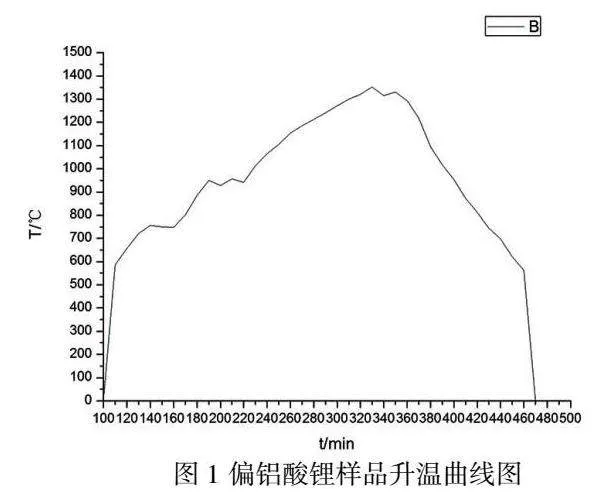

实验中微波烧结样品的升温和保温的过程达到了LiAlO2相变的要求。微波烧结偏铝酸锂样品升温曲线如图1所示。烧结开始后首先输出较低的功率确保了腔体及样品的升温速率平缓,烧结时间到100min左右时测得了样品的温度(620℃左右)。通过对仪器输出功率的调节控制实验样品的温度变化,在升温过程中,顺利完成了在β相到γ相的相变温度点(720℃左右)的保温,时长约为60min,实验升温曲线在920℃左右出现一段较平缓的波动,在此温度期间为α相到γ相的相变,为防止样品可能产生的内应而导致样品破裂,保证相变充分的前提下,调节微波功率的输出,使腔内温度保持在920℃左右,在该相变温度点有持续约60min的保温。通过崔鸽[12]的实验研究,微波烧结烧成温度范围为1360℃,本实验在LiAlO2中掺入了少量Cr3+离子,烧结温度应在此温度下,在900℃到1310℃升温期间,升温速度变缓以防止样品内部产生温度梯度,当温度达到1310℃以后保温60min。

5小结

本文对偏铝酸锂三种同素异形体的分析,结合微波烧结功能陶瓷的特点,在烧结过程中通过调节微波功率的输出实现对烧结温度的控制,得到其高温稳定相陶瓷,为进一步的提高微波烧结工艺打下了基础。

参 考 文 献

[1]李飞,胡克鳌,张栋.燃烧合成制备γ-偏铝酸锂粉体[J].材料科学与工程,2002,(03):313-316.

[2]张楠.偏铝酸锂在锂离子电池中的应用[D].武汉理工大学,2019.

[3]陈刚,付拥峰,王慧敏等.LiAlO2细粉料的制备及反应机理研究[J].无机化学报,2002,(02):219-222+116.

[4]李园园,席儒恒,蓝兹炜等.高镍三元镍钴铝酸锂正极材料研究进展[J].化工新型材料,2022,50(10):57-62.

[5]张文毓.先进陶瓷材料的研究与应用[J].陶瓷.2019(3):14-18.

[6]康乐等.铝酸锂纳米棒改性固态电解质的制备及电化学性能研究[J].无机盐工业,2023,55(08):65-70.

[7]张道礼,曹明贺,周东祥等.微波场中BaTiO_3陶瓷的烧结及施、受主掺杂对晶粒生长的影响[J].功能材料,2000,(05):528-530.

[8]王和义,傅依备.偏铝酸锂陶瓷小球的制备与性能[J].硅酸盐通报,1999,(06):68-72.

[9]侯广亚等.制备工艺对偏铝酸锂陶瓷性能的影响[J].稀有金属材料与工程,2004,(12):1351-1354.

[10]王静.四种偏铝酸锂粉体的合成[J].洛阳大学学报,1999,(04):44-47.

[11]杨卫桥.γ-LiAlO2晶体的生长缺陷研究[J].人工晶体学报.2002.31(6):565-568.

[12]崔鸽.微波加热烧结r-LiAlO_2陶瓷的工艺研究[D].西南民族大学,2010.

基金项目:广西梧州市科技计划项目(合同编号:202302022)。

作者简介:王先龙(1979-),男,硕士,工程师,主要从事金属和陶瓷材料制备及性能表征。