隧道洞身施工技术难点分析与对策

摘要 隧道洞身施工是地下工程中的关键部分,涉及多个技术难点和挑战。文章首先分析了隧道洞身施工中常见的技术难点,如二次衬砌、光面爆破等,然后针对这些难点对实践工程的重点施工技术及参数进行了研究。通过实际应用案例的分析,旨在为隧道洞身施工提供理论支持和实践指导。

关键词 隧道工程;洞身施工;技术难点

中图分类号 U415 文献标识码 A 文章编号 2096-8949(2024)17-0171-03

0 引言

隧道洞身作为隧道工程的主体部分,其施工技术难度尤为突出。在实际施工中,隧道洞身面临着复杂多变的地质条件、严苛的施工环境、严格的安全标准等多重挑战。这些技术难点不仅影响施工效率,更直接关系工程质量和人员安全。因此,对隧道洞身施工技术的难点进行深入分析并提出有效对策,对于保障同项目中隧道工程的顺利进行具有参考价值。

1 工程概况

该项目位于凉山州盐源县棉桠镇中心村,全线包含超特长隧道一座;隧道洞身分别穿越棉桠、霍儿坪、麦架坪断层破碎带,总计长度为3 576.3 m;隧道最大埋深1 470.431 m;Ⅲ级围岩开挖过程中易出现轻微~中等岩爆。隧道岩性主要为白云岩、灰岩,由于岩溶地下水的补给、径流、赋存主要受岩性、构造、地形地貌、岩溶发育特征等控制,隧道涌、突水位置主要位于可溶岩与非可溶岩接触带、构造发育带以及岩溶发育带等部位。隧道穿越地层岩性以灰岩(灰岩夹白云岩)为主。溶蚀强烈地段、岩性变化接触带附近发生突水突泥的可能性较大,在灰岩遇岩溶发育区、地下水富集段将可能出现突水突泥。

2 施工工艺技术

棉桠隧道施工以双向掘进的方式开挖,采用钻爆法(光面爆破)开挖;隧道主要工序采用机械化作业,隧道出渣采用无轨运输方式,施工中采用三臂凿岩台车(具有钻孔速度快,打钻时安全风险低、自动化测量、炮孔精确定位等特点)、智能拱锚一体化台车(具有抓手灵活、3榀钢架整体安装、立架速度快、安全风险低等特点)、液压栈桥、湿喷台车、装载机、自卸汽车、挖掘机、衬砌模板台车为主要特征的大型配套机械设备,组成钻爆、装运、喷锚支护、衬砌等机械化施工。开挖采用三臂凿岩台车钻孔施工,立架采用智能拱锚一体化台车进行施工,环境污染少、安全系数较高,比传统的隧道施工开挖、立架工法具有显著优势,是一种较为经济、先进的施工工艺。

3 难点施工技术

3.1 二次衬砌

二次衬砌施作时初期支护变形应满足下列条件:(1)各测试项目所显示的位移率明显减缓并已基本稳定。(2)已产生的各项位移已达预计位移量的80%~90%。(3)周边位移速率小于0.1~0.2 mm/d,或者拱顶下沉速率小于0.07~0.15 mm/d。当上述条件满足时,则应尽快施作二次衬砌。二次衬砌施工前,应做好防排水施工,当防排水系统经检查符合要求后,方可进行二次衬砌的施工。

3.1.1 衬砌钢筋

二衬钢筋安装需搭设简易活动作业平台,要求平台轻便、移动方便,每层作业平台需设高度不小于1 m的防护栏。根据仰拱及小边墙位置计算所需连接的钢筋长度,要求计算准确。在不确定的情况下,钢筋宜长不宜短。

根据实测设计的钢筋长度按1∶1的大样进行下料,应完成钢筋的加工且将中间钢筋连接处焊接好。焊缝质量及焊接长度应符合规范要求。

利用安装平台,根据所需钢筋长度逐根焊接安装。在钢筋焊接时,特别是靠近围岩侧的钢筋焊接,必须采取措施对防水板进行保护。在焊接时,可在接头处设一保护钢筋的木块,严禁在焊接时烧坏防水板。钢筋安装时,应注意移动钢筋不能刺穿防水板,若刺穿应及时进行修补。

3.1.2 模板安装

根据测量的隧道中线及标高,铺设台车的运行轨道。台车运行轨道中心应与隧道中心线一致,其误差不得大于3 cm。将钢模台车运行至待浇混凝土地段,紧贴矮边墙调整就位。当钢模台车就位后,应锁定卡轨器,交替启动垂直油缸和侧向油缸,使模板立于设计要求位置。调整基脚千斤顶使其支顶在垫木和木楔上,然后安装并固定基脚模板。检查模板的位置,如发现有偏差,应采用千斤顶进行调整,如偏差过大则需移走台车,再重新定位运行轨道,并重新立模。安装并固定堵头板和接缝模板。在安放基脚模板时,下部应紧靠基脚千斤顶下的垫木外侧,上部则用木撑使其与边墙模板密贴。

3.1.3 施工缝、沉降缝及抗震缝施工

施工缝:环向施工缝及两侧边墙纵向施工缝应采用中埋式橡胶止水带和排水式止水槽。

沉降缝:采用中埋式橡胶止水带+外贴式止水带。在不设明洞的洞口段衬砌距离洞口5~12 m处、衬砌结构变化处、连续V级围岩段,每间距约48 m设一道沉降缝。

抗震缝:采用中埋式钢边橡胶止水带+外贴式止水带。在洞口明洞暗洞交界面、覆盖层与基岩交界面、软硬岩交界面、浅埋和深埋交界面、浅埋段地表地形突变处、洞身V级围岩较差段(Z5a型衬砌设置间距为12 m/道)各设一道抗震缝。

3.2 光面爆破

3.2.1 洞内爆破点

该工程隧道主洞Ⅴ级围岩洞口浅埋段(Z5a型衬砌)选用CD法开挖,机械开挖为主,爆破为辅,机械开挖确实困难需爆破,则只能采用弱爆破;主洞Ⅲ级围岩(Z3a型衬砌)、人行横洞(R4型衬砌)采用全断面法开挖;主洞Ⅳ级围岩(Z4b型衬砌)、紧急停车带(T4型衬砌)、车行横洞(C4a型衬砌)围岩采用台阶法开挖;主洞V级围岩深埋段(Z5b型衬砌)采用三台阶法开挖。在隧道开挖作业时,必须采取控制爆破,确保施工安全;周边孔采用光面爆破技术,以保证开挖轮廓面的平整。该方案Ⅲ级围岩循环进尺控制在4 m以内,Ⅳ级围岩循环进尺控制在2.5 m以内,V类围岩循环进尺控制在1.5 m以内。

3.2.2 周边孔光面爆破参数设计

(1)光爆孔的孔距

光爆孔的孔距与炮孔直径、岩性和节理裂隙发育程度等因素有关。孔距过大,难以爆出平整壁面,而孔距过小又增加钻孔费用。光爆孔的孔距通常可按炮孔直径选取:

a光=(10~18)d (1)

式中,a光——光爆孔孔距(m);d——光爆孔孔径(m)。

隧道岩体主要为Ⅲ~V级围岩,孔距随围岩等级提高逐步增大,光爆孔孔距暂按Ⅲ级围岩46~50 cm、Ⅳ级围岩44~48 cm、Ⅴ级围岩42~46 cm进行选取(爆破施工过程中应根据每次爆破的效果进行调整,直至达到最优)。

(2)光爆孔的最小抵抗线W

光爆孔最小抵抗线(最后一圈掘进孔与周边孔的距离)多为光面爆破孔孔距的1.2~1.8倍,岩石破碎、软弱时则取较小值。考虑隧道围岩等级,设计选取光爆孔的最小抵抗线为0.5~0.7 m(爆破施工过程中应根据每次爆破的效果进行调整,直至达到最优)。

(3)光爆孔的线装药密度q线

根据隧道围岩情况,当采用2号岩石乳化炸药时,暂选取光爆孔的线装药密度0.1~0.25 kg/m(爆破施工过程中应根据每次爆破的效果进行调整,直至达到最优)。

(4)光面爆破的单孔装药量

光面爆破的单孔装药量按照线装药密度进行计算,由式(2)给出:

Q光=q线×L光 (2)

式中,Q光——光爆孔单孔装药量(kg);q线——光爆孔线装药密度(kg/m);L光——光爆孔长度(m)。

3.2.3 重点爆破参数

(1) Ⅲ围岩主洞

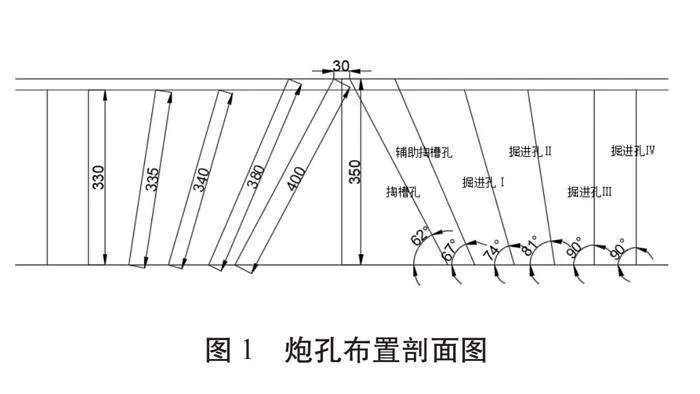

Ⅲ级围岩选取Z3a型衬砌断面进行设计,采用全断面法开挖。由于受地质条件多变等因素影响,施工中应根据爆破效果及有害效应对孔网参数进行调整。炮孔直径:42 mm;循环进尺设计:3 m;炮孔利用率:一般为0.85~0.95,取0.91。炮孔长度:掏槽孔为4 m,辅助掏槽孔为3.8 m,周边孔为3.3 m,底板孔为3.3 m,掘进孔为3.3~3.4 m,崩落孔为3.3 m;掏槽方式:楔形掏槽;周边孔布置:在开挖轮廓线上,并向外倾斜,孔底在轮廓线外10 cm处。

炮孔布置剖面见图1所示:

(2)Ⅳ围岩主洞

Ⅳ级围岩选取Z4b型衬砌断面进行设计,采用台阶法开挖。为方便施工,下台阶分左、右幅进行分部开挖。由于受地质条件多变等因素影响,施工中应根据爆破效果及有害效应对孔网参数进行调整。炮孔直径:42 mm;循环进尺设计:2.5 m;炮孔利用率:一般为0.85~0.95,取0.925。炮孔长度:掏槽孔为3.5 m,辅助掏槽孔为3.15 m,周边孔为2.7 m,底板孔为2.7 m,掘进孔为2.7~2.8 m,崩落孔为2.7 m;掏槽方式:楔形掏槽;周边孔布置:在开挖轮廓线上,并向外倾斜,孔底在轮廓线外10 cm处。

(3)Ⅴ围岩主洞(浅埋段)

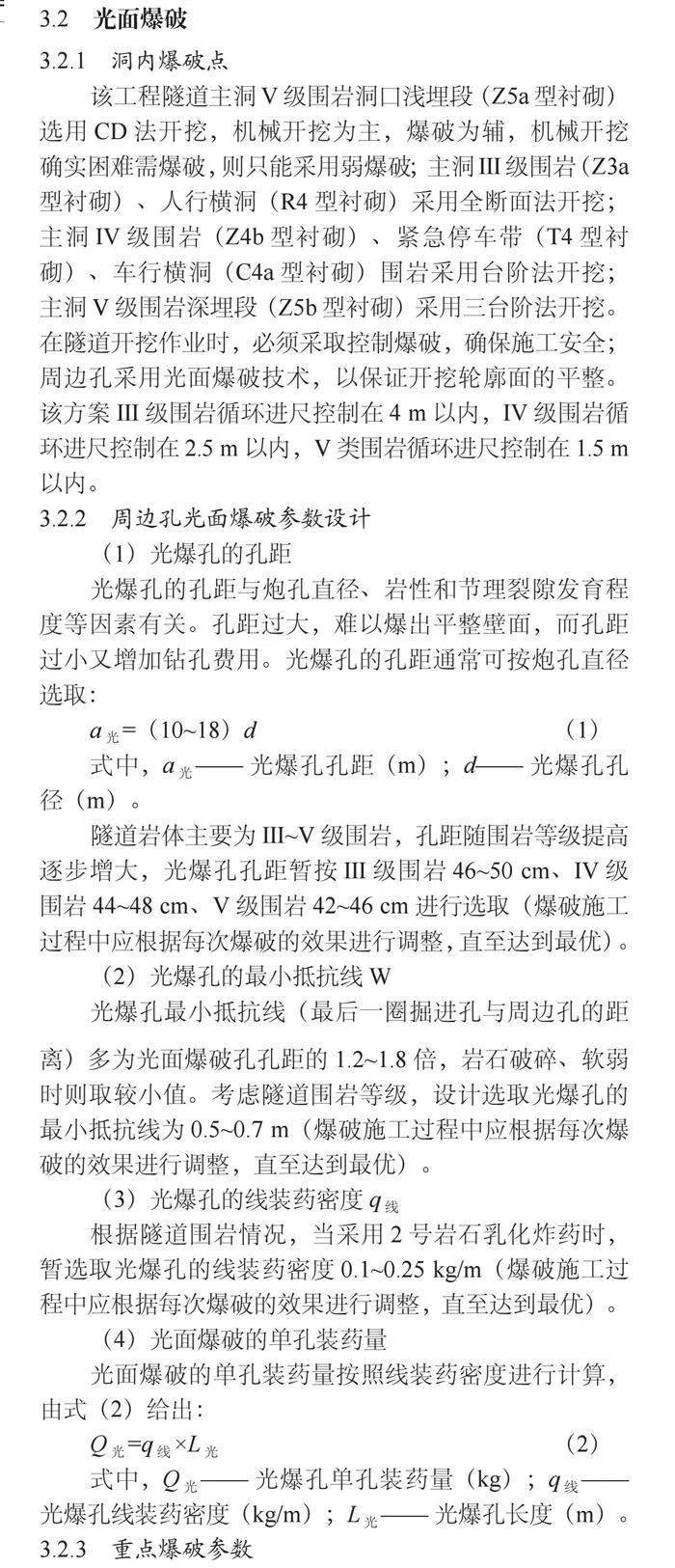

Ⅴ级围岩主洞洞口浅埋段选取Z5a型衬砌断面进行设计,采用CD法开挖,共分为7部分(开挖顺序:左上-左中-左下-右上-右中-右下-仰拱),以机械开挖为主,爆破为辅,机械开挖困难确需爆破,则采用弱松动爆破方式。由于受地质条件多变等因素的影响,施工中应根据爆破效果及有害效应对孔网参数进行调整。炮孔直径:42 mm;循环进尺设计:0.8 m;炮孔利用率:一般为0.8~0.95,取0.8。炮孔长度:掏槽孔为1.35 m,其余孔为1 m;掏槽方式:楔形掏槽;周边孔布置:在开挖轮廓线上,并向外倾斜,孔底在轮廓线外10 cm处。部分参数见表1所示:

导爆索用量:32×1.5+17=65 m(左上部周边孔Ⅰ和右上部周边孔,每孔导爆索用量取1.5 m,主线与每个炮孔之间连接的导爆索取17 m)。

备注:①左上部周边孔和右上部周边孔使用Φ32 mm-300 mm-300 g的药卷,分2段装药,底部装0.1 kg、顶部装0.05 kg,每段间隔0.35 m。

②其余炮孔使用Φ32 mm-300 mm-300 g的药卷连续装药。

③左上部分爆破方量为13.248 m3,平均炸药单耗约为0.717 kg/m3;右上部分爆破方量为19.512 m3,平均炸药单耗约为

0.574 kg/m3。

④左上部分单循环民用爆炸物品使用量:炸药9.5 kg、导爆索25 m、数码电子雷管31发(周边孔按照2发计算)。

⑤右上部分单循环民用爆炸物品使用量:炸药11.2 kg、导爆索40 m、数码电子雷管32发(周边孔按照2发计算)。

(4)Ⅴ围岩主洞(深埋段)

Ⅴ级围岩主洞深埋段选取Z5b型衬砌断面进行设计,采用三台阶法开挖。为方便施工,中下台阶分左、右幅进行分部开挖。由于受地质条件多变等因素的影响,施工中应根据爆破效果及有害效应对孔网参数进行调整。炮孔直径:42 mm;循环进尺设计:1.5 m;炮孔利用率:一般为0.85~0.95,取0.88;炮孔长度:掏槽孔为2.7 m,辅助掏槽孔为2.4 m,周边孔为1.7 m,底板孔为1.7 m,掘进孔为1.7~2.0 m,崩落孔为1.7 m;掏槽方式:楔形掏槽;周边孔布置:布置在开挖轮廓线上,并向外倾斜,孔底在轮廓线外10 cm处。

(5)紧急停车带

紧急停车带选取T4型衬砌断面进行设计,采用台阶法开挖。为方便施工,下台阶分左、右幅分部开挖。由于受地质条件多变等因素的影响,施工中应根据爆破效果及有害效应对孔网参数进行调整。炮孔直径:42 mm;循环进尺设计:3.0 m;炮孔利用率:一般为0.85~0.95,取0.93。炮孔长度:掏槽孔为4 m,辅助掏槽孔为3.7 m,周边孔为3.2 m,底板孔为3.2 m,掘进孔为3.2~3.35 m,崩落孔为3.2 m;掏槽方式:楔形掏槽;周边孔布置:布置在开挖轮廓线上,并向外倾斜,孔底在轮廓线外10 cm处。

4 结论

隧道洞身施工技术的难点众多,涵盖了地质条件、施工环境、安全风险控制等多个方面。通过对二次衬砌、光面爆破等难点的深入分析,这些数据及施工重点参数能够有效应对隧道洞身施工中面临的技术挑战,提高施工效率,保证工程质量,并降低安全风险。隧道洞身施工技术难点的解决需要综合考虑多个因素,采取综合性的对策和措施。

参考文献

[1]赵旭.浅埋偏压隧道洞身施工技术探讨[J].交通世界,2019(8):108-109+112.