双线铁路隧道连续穿越断层施工技术

摘要 文章通过合理优化软弱破碎围岩的开挖进尺,采用适合围岩特点的短台阶施工方法,并围绕该施工方法对超前支护措施及其他施工辅助措施进行调整,结合某铁路隧道施工实例,研究了复杂地质条件频繁穿越断层隧道的施工技术要点和主要技术参数。结果表明,在确保施工安全、质量达标的基础上加快了施工进度,加快了初期支护的闭环速度,减少了在软弱围岩隧道中的初期支护收敛变形,降低了以往复杂地质隧道的施工安全风险、施工投资,提高了复杂地质隧道的施工进度等。

关键词 复杂地质;断层;快速施工;软岩

中图分类号 U455 文献标识码 A 文章编号 2096-8949(2024)17-0113-03

0 引言

隧道作为铁路及公路工程的主要组成部分之一,其施工进度常成为项目进度控制的关键点。复杂地质隧道施工进度的控制,主要取决于围岩开挖进度。基于隧道短台阶开挖技术,该文以某复杂地质隧道为例,通过对隧道施工开挖进尺的优化,在保证安全、质量的基础上,进一步提高复杂地质隧道的施工进度,降低复杂地质隧道施工的安全风险与施工投资。

1 工程概况

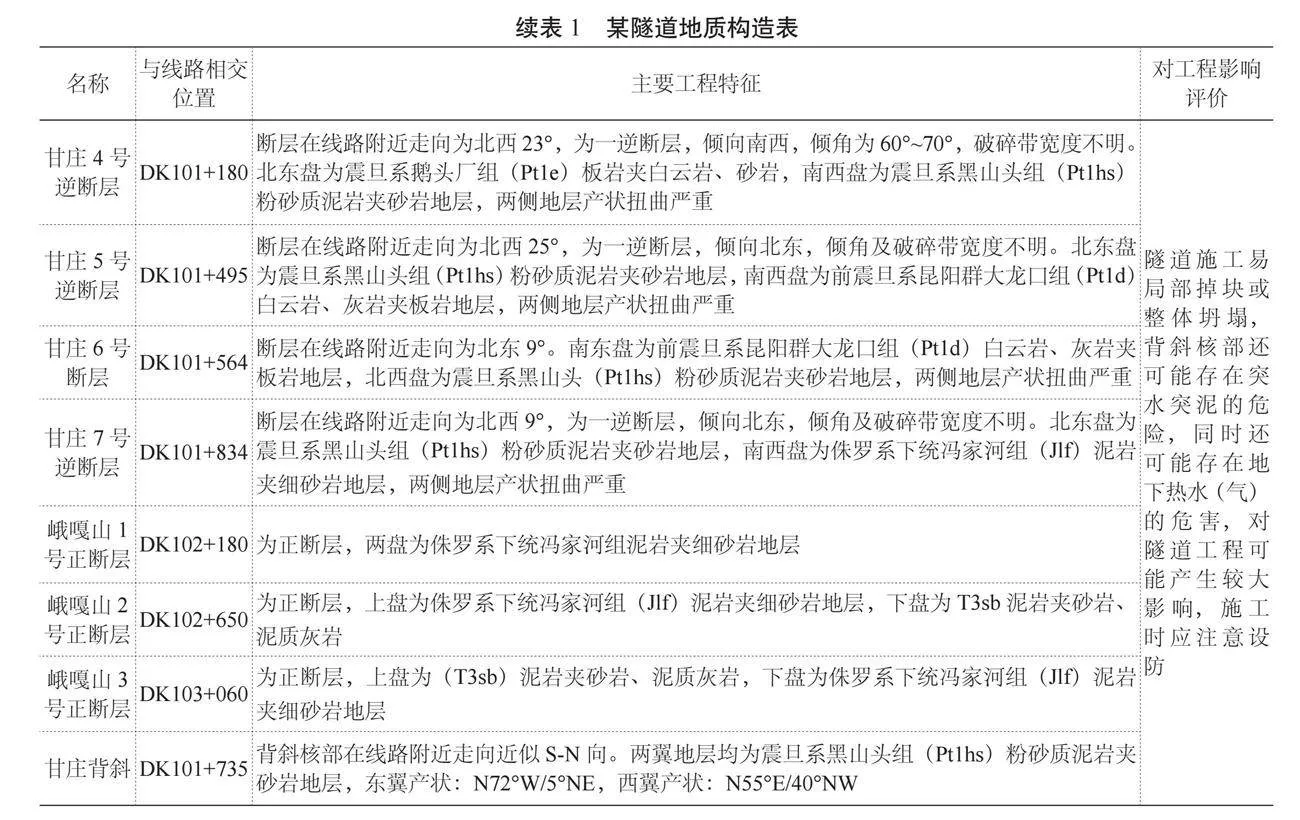

某隧道全长5 550 m,洞身最大埋深约255 m,穿越10条断层、甘庄背斜;其中1条活动断裂。DK98+600~DK99+120为隧道浅埋段,埋深60~75 m。该隧道设横洞1座,位于正线线路左侧,与正洞相交于DK100+850,与大里程方向夹角为82°,最大埋深约256 m。

该隧道属构造侵蚀低中山地貌。隧道区内山体连绵,山间沟渠密布,地面高程为670~1 136 m,相对高差小于500 m。自然坡度一般为5°~40°,局部稍陡、近直立。地表植被密集,多为松林或杂木,平缓处被开垦为旱地。

地表上覆第四系全新统人工填土(Q4ml)细角砾土、滑坡堆积层(Q4del)粉质黏土、细角砾土、粗角砾土;坡洪积层(Q4dl+pl)软黏土、粉质黏土、碎石土;坡残积层(Q4dl+el)粉质黏土、细角砾土、粗角砾土;下伏基岩为侏罗系下统冯家河组(Jlf)泥岩夹细砂岩,三叠系上统火把冲组(T3h)砾岩夹砂岩、黏土岩、炭质页岩、页岩及煤层,前震旦系鹅头厂组(Pte)板岩夹白云岩、砂岩,昆阳群大龙口组(Pt1d)白云岩、灰岩夹板岩,黑山头组(Pt1hs)粉砂质泥岩夹砂岩。

2 工程特点

该隧道穿越多个断层,地质结构复杂,具体地质情况如表1所示,同时也是全线8座工期极高风险的隧道之一。由于云南地区地质变化频繁,软岩较多,综合各种围岩情况,选择一种稳定快速的施工方案,对确保施工安全及工期目标的实现均具有较为重要的意义,同时具有很大的推广价值。

3 施工方案

3.1 施工方案选定

在实际施工过程中,一般的隧道施工技术,软弱破碎围岩每循环开挖进尺仅为0.6 m(1榀钢架间距)[1];上台阶最多可实现3个施工循环,即1.8 m的日进度指标,施工速度较慢,导致仰拱初支约20 d才能闭环。该隧道的初支日变形一般为1~5 cm,累计变形可达15~60 cm。初支侵限、开裂、换拱等情况经常发生,无法达到安全高效的施工要求。由于隧道循环作业的特点,每日能够达到的作业循环数有限,单循环进尺较少,导致初支的闭环时间过长,反而违背了软岩施工初支早闭环的原则。

通过试验段的施工总结,总体上采用短台阶一次开挖2榀间距的施工方案,采取超前支护等辅助措施对该方案进行调整,在确保施工安全、围岩稳定、超前支护质量的前提下加快施工进度。

3.2 施工工艺流程

施工大致流程:上、中台阶采用机械开挖或控制爆破开挖,挖掘机将隧道洞渣扒至下台阶;上、中台阶支护,下台阶开挖、出渣;上、中台阶喷锚,下台阶支护;下台阶喷锚,上、中台阶开挖,如此进行循环作业,具体施工工艺流程如图1所示。

采用平行作业、同步推进、部分工序交叉的原则组织施工,实现每日至少2个循环、4榀钢架间距进尺的进度指标。

3.3 隧道开挖支护方案动态调整

采用综合超前地质预报方法(超前水平钻、TSP、地质雷达、瞬变电磁、地质素描、加深炮孔等相互结合),精准预判前方地质情况,选用合理的支护措施[2]。

根据开挖揭示围岩情况及监控量测数据,通过调整钢架型号、增加连接筋、加大加长锁脚等方法,在初支变形收敛可控的前提下采用不同的钢架间距。将原设计动态调整的开挖进尺固定为一次开挖2榀钢架间距,进一步提高单循环进尺长度。

一般仰拱距离掌子面为35 m,按日均3.2 m的掘进指标进行计算,从上台阶开挖到仰拱初支闭环的理论时间仅为11 d。

3.3.1 软岩短台阶开挖技术

一是应将下台阶作为主要作业区域,尤其是出渣作业必须在下台阶平台上完成;二是根据超前地质预报及开挖揭示围岩产状进行稳定性评价,决定是否预留核心土及调整台阶高度;三是根据围岩破碎程度合理调整中台阶长度,原则上围岩越破碎,台阶长度越短,中层状围岩居多时可适当增加台阶长度。台阶长度设置如图2所示:

3.3.2 软岩初期支护变形收敛控制技术

Ⅴ级围岩一般的加强措施为采用I20b型钢钢架,0.6 m间距,针对不同的围岩,应采取试验段先行的办法确定最优的支护参数。如果受力较大,可采取加强钢架的措施,进一步使用I22b、I25b型钢钢架控制变形。如果沉降较大,可采取加强锁脚的措施,进一步使用Ф60、Ф76、Ф89无缝钢管作为锁脚锚管,并注浆加固。

设置2组锁脚,先在上台阶钢架拱脚上1.5 m高度处施作一组锁脚,待该榀钢架避让核心土后,再施作第二组锁脚,施作高度位于上台阶钢架拱脚上30 cm处。鉴于项目围岩软弱,采用锁脚锚管注浆措施进行围岩的加强与稳固。为减少施工干扰,可每天或两天一次对已经施作的锁脚进行集中注浆加固。极破碎、软弱围岩采用Ф42系统锚管代替系统锚杆,支护参数如表2所示:

3.4 破碎围岩超前支护技术

为实现Ⅴ级围岩一次开挖进尺达到2榀钢架间距,应对超前支护措施进行加强。必须采用与开挖进尺相匹配的超前支护措施。对于较为破碎、软弱的围岩,超前支护宜在设计的基础上加密打设,并应在喷射混凝土对初支封闭后施作超前支护,能够有效解决拱顶掉块、溜塌等问题。0.6 m钢架间距会造成小导管打设角度过大的问题,可调整该榀钢架间距至0.8 m以上,以满足角度要求。

破碎围岩自身的整体性很差,导致超前小导管对围岩有切割作用,施工时应严格控制超前小导管或中管棚的外插角,一般为3°~5°,避免人为造成较大超挖[3]。

4 施工工效分析

对比传统工法45 m/月的进度指标,采用新工法后可实现月进尺80 m以上,平均增加进尺35 m/月。按照每进尺1m的施工成本为7万元,则35 m×7万元/m=245万元,若按材料占比50%估算,在相同的管理费、人工费、机械使用费情况下,可节省122.5万元/月。在扣除激励考核费用后,共节省费用约100万元/月,经济效益明显。

5 结论与建议

该隧道自实施该文提出的技术以来,将软岩隧道日平均进尺从1.8 m提高到3.2 m,加快了施工进度。将软岩隧道初支闭环时间从20 d减少至11 d,极大地缩短了初期支护变形收敛的时间。该文提出了软弱围岩隧道快速施工比慢速施工更为安全、施工质量更好的理念。将主要机械设备作业区域设置在下台阶,将不同部位、不同工序之间的施工干扰最大可能地降低,逐步实现三个台阶共同推进、部分工序交叉作业。通过合理调整台阶高度,避免因掌子面前方围岩溜塌造成的超前支护悬空失效,减少了整修施工通道所用的时间,提高了工效。采用试验段先行的办法,优化了初期的支护参数,改善了由于钢架变形造成初期支护整体受力状况进一步恶化的情况,降低了隧道初期支护大变形及隧道“关门”的风险,提高了超前支护效果,减少了隧道拱部溜塌、掉块。

某铁路作为泛亚铁路中线中国境内部分,是国家西部大开发战略实施的重要基础设施项目。该隧道在连续穿越多条断层过程中,现场实施该技术,未发生任何安全质量问题,各项指标均满足设计和规范要求,加快了施工进度。

参考文献

[1]王晓佳.复杂地质条件下铁路隧道施工关键技术分析[J].工程建设与设计,2017(6):146-147.

[2]赵勇.隧道设计理论与方法[M].北京:人民交通出版社,2019.

[3]高速铁路隧道工程施工技术指南:铁建设〔2010〕241号[S].北京:中国铁道出版社,2010.