MB15模锻件裂纹原因分析

摘 要:【目的】某MB15模锻件在进行装配铆接过程中,沿铆接孔纵向及孔附近出现肉眼可见的裂纹,裂纹平直,局部位置有多条裂纹出现,亟须查明原因。【方法】通过宏观观察、微观观察、能谱分析、金相检查及硬度测试、化学成分分析等手段,对该裂纹的开裂性质及开裂原因进行分析。【结果】结果表明:裂纹开裂性质为沿晶脆性开裂,该裂纹产生于锻造阶段,裂纹部位再结晶不完全,与锻造变形温度较低有关。【结论】建议严格控制镁锻件的锻造工艺过程,严格控制变形温度,变形速率等条件,增加零件出厂前检测工序,以降低零件开裂问题,提高供货质量。

关键词:MB15;锻造;再结晶;变形温度

中图分类号:TG319 文献标志码:A 文章编号:1003-5168(2024)15-0085-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.15.019

Analysis of the Cause of Cracks of MB15 Die Forging

SONG Lulu LIU Dongmei YUAN Jie TIAN Ruihuan

(AVIC Aerospace Life-Support Industries, Ltd., Xiangyang 441003,China)

Abstract:[Purposes] During the assembly riveting process of MB15 die forging, it was found that visible cracks appeared along the longitudinal and near the riveting hole.The cracks were straight, and multiple cracks appeared in local positions.Therefore, it is urgent to find out the cause of cracks.[Methods] Through macroscopic observation, microscopic observation, energy spectrum analysis, metallographic examination and hardness test, chemical composition analysis, the cracking properties and causes of the crack were discussed.[Findings] The results show that the cracking property of the crack is intergranular brittle cracking, the crack occurs in the forging stage, the incomplete recrystallization at the crack site is related to the lower forging deformation temperature.[Conclusions] It is suggested to strictly control the forging process of magnesium forgings, strictly control the deformation temperature, deformation rate and other conditions, and increase the testing process of parts before leaving the factory, so as to decrease the cracking problem of parts and improve the supply quality.

Keywords: MB15; casting; recrystallzation; deformation temperature

0 引言

镁合金作为目前密度最小的金属结构材料之一,可满足航空航天等高科技领域对轻质材料吸噪、减震、防辐射的要求,大大提高飞行器的气体动力学性能,明显减轻结构的质量,被广泛应用于航空、航天、工业和军事等领域[1]。目前,大量镁合金产品主要通过铸造的生产方式获得,但通过挤压、锻造、轧制等工艺生产出的变形镁合金产品,比铸造材料具有更高的强度、更好的延展性、更多样化的力学性能,可以满足更多结构材料的需求。变形镁合金材料具有铸造材料无法替代的优秀性能。研制与开发变形镁合金产品,生产高质量的板、棒、型材产品,制定变形镁合金生产新工艺是国际镁协会提出的开发镁合金产品的一项长远目标,对镁合金产品获得更广泛的应用具有重要意义[2]。

变形镁合金产品的生产有其特殊性和困难。一般认为[3],金属镁具有的密排六方晶体结构,滑移系少,因此镁及镁合金材料比其他常见的金属(如铝、铁等)的塑性变形能力更差。但变形加工镁合金的研究也逐渐成为材料领域的研究热点之一。相较于铸造成形产品,变形产品具有更多优点,比如强度更高,可以制成尺寸更精确、形状更复杂、表面质量更好的产品。MB15是镁-锌-锆系可热处理强化的高强度变形镁合金。该合金的工艺属性、塑性低于中等强度的MB2、MB3、MB8合金,因此,生产的品种限于挤压制品、锻件和模锻件。该合金主要用于制作飞机长桁及操作系统的摇臂、支座等受力构件[4]。

某批MB15隔框在进行装配铆接过程中,发现沿铆接孔纵向及孔附近出现了裂纹。其生产工艺为:棒料模具加热—锻压制坯—铣加工坯料—坯料模具加热—二锻成型—打磨飞边—热处理—表面处理—刻字—机加—表面氧化—涂漆—装配。

本研究通过对裂纹断口进行宏观观察、微观观察、能谱分析、金相检查及硬度测试,并与完好批零件进行对比分析,确定了裂纹的开裂性质及开裂原因。

1 试验过程

1.1 宏观观察

隔框宏观形貌如图1所示。由图1(a)可知,锻件表面经化学氧化和涂漆处理,呈黑色,其中前壁板、后壁板较薄,中间圆筒较厚,裂纹分布在前侧壁和后侧壁上,部分裂纹从外壁穿透整个厚度,部分裂纹未穿透。由图1(b)可知,裂纹平直,沿着侧壁轴向分布,局部位置厚度方向可见多条裂纹。

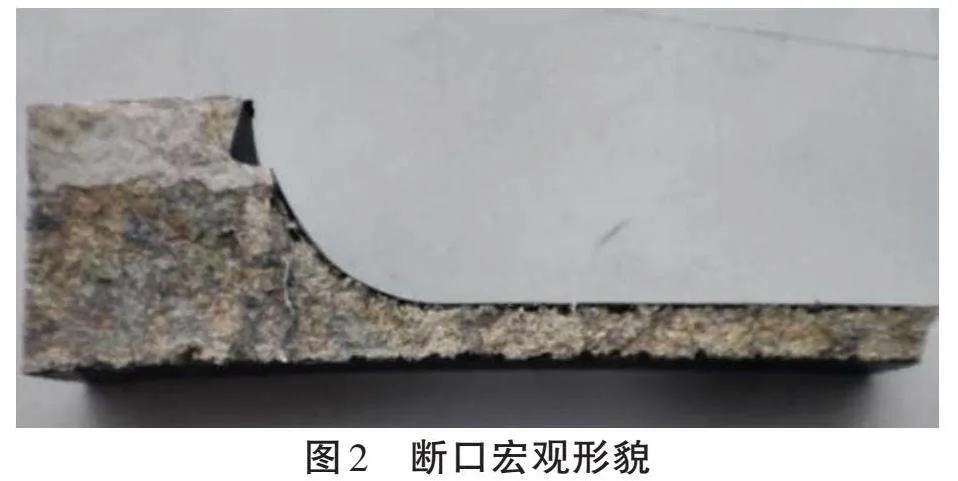

将裂纹位置人工打开进行宏观观察。裂纹从外壁向内扩展,断口较为平齐,原始开裂区呈深灰色,局部呈黄褐色,可见小台阶特征,人工打断断口呈银灰色。分别在体视显微镜下对原始开裂区和人工打断区进行观察,原始开裂区可见台阶特征和反光刻面特征,人工打断区断口呈纤维状,如图2所示。

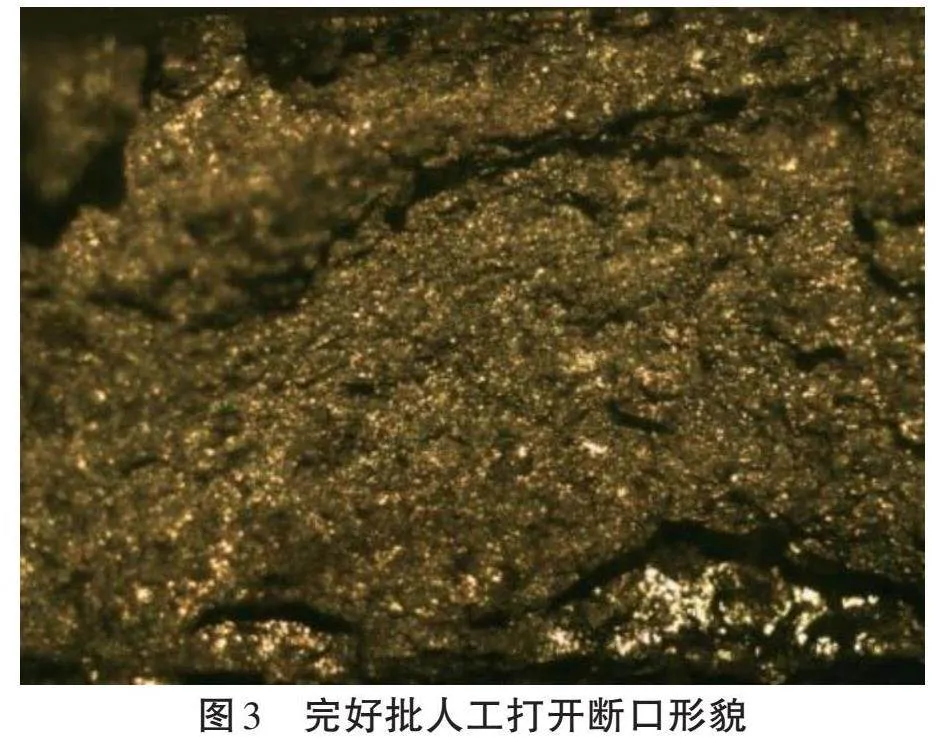

取完好批侧壁位置人工打开进行宏观观察。其断口特征与故障件人工打断断口特征基本相同,可见一定层状开裂特征,其开裂她程度较故障件的轻,断口呈纤维状,如图3所示。

1.2 微观观察

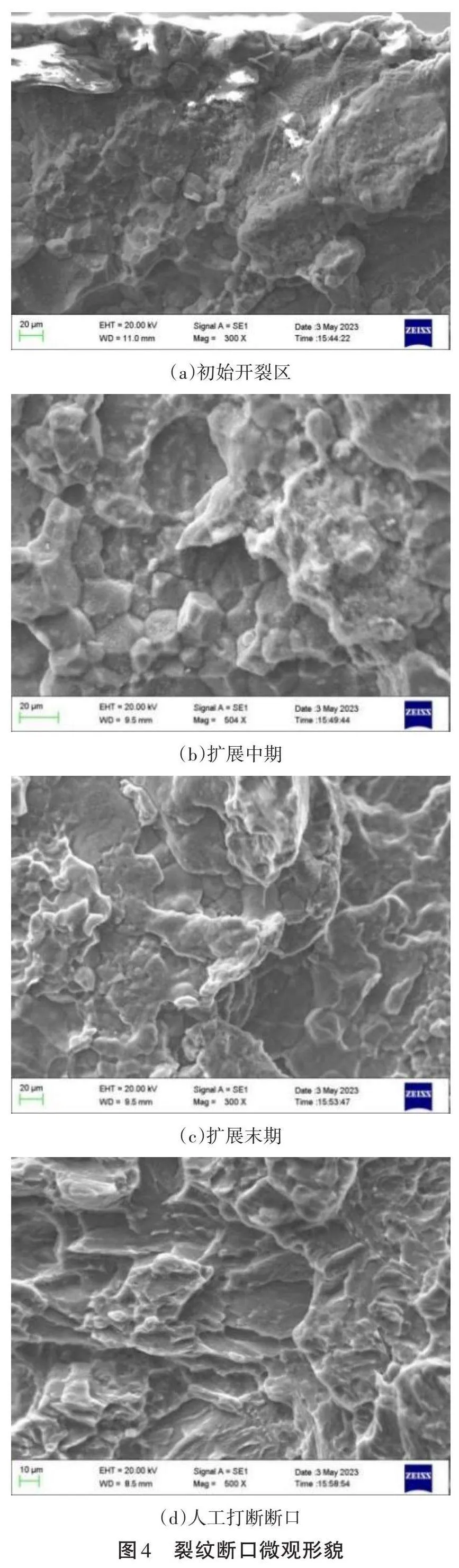

将裂纹断口置于扫描电镜内进行观察,裂纹断口微观形貌如图4所示。裂纹初始开裂区断口平齐,可见大量的氧化物覆盖,局部可见清晰的沿晶特征,未见冶金缺陷,如图4(a)所示;扩展中期断口平齐,可见层状开裂特征,放大后观察断口为沿晶特征,晶面可见明显的氧化物附着,如图4(b)所示;扩展末期和扩展中期断口特征基本相同,放大后观察断口为沿晶特征,晶面存在氧化特征,如图4(c)所示;人工打断断口为类解理特征,如图4(d)所示。

从完好批2#隔框侧壁切取试样,人工打断后在扫描电镜内进行微观观察。断口较为平齐,放大后观察为准解理特征,如图5所示。

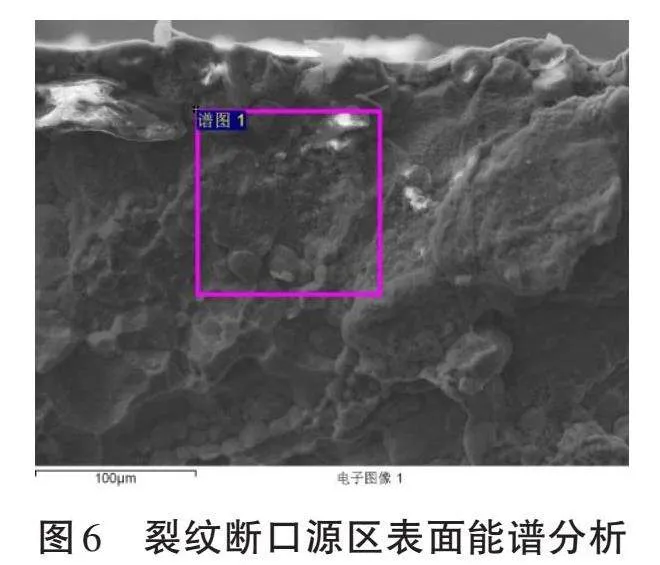

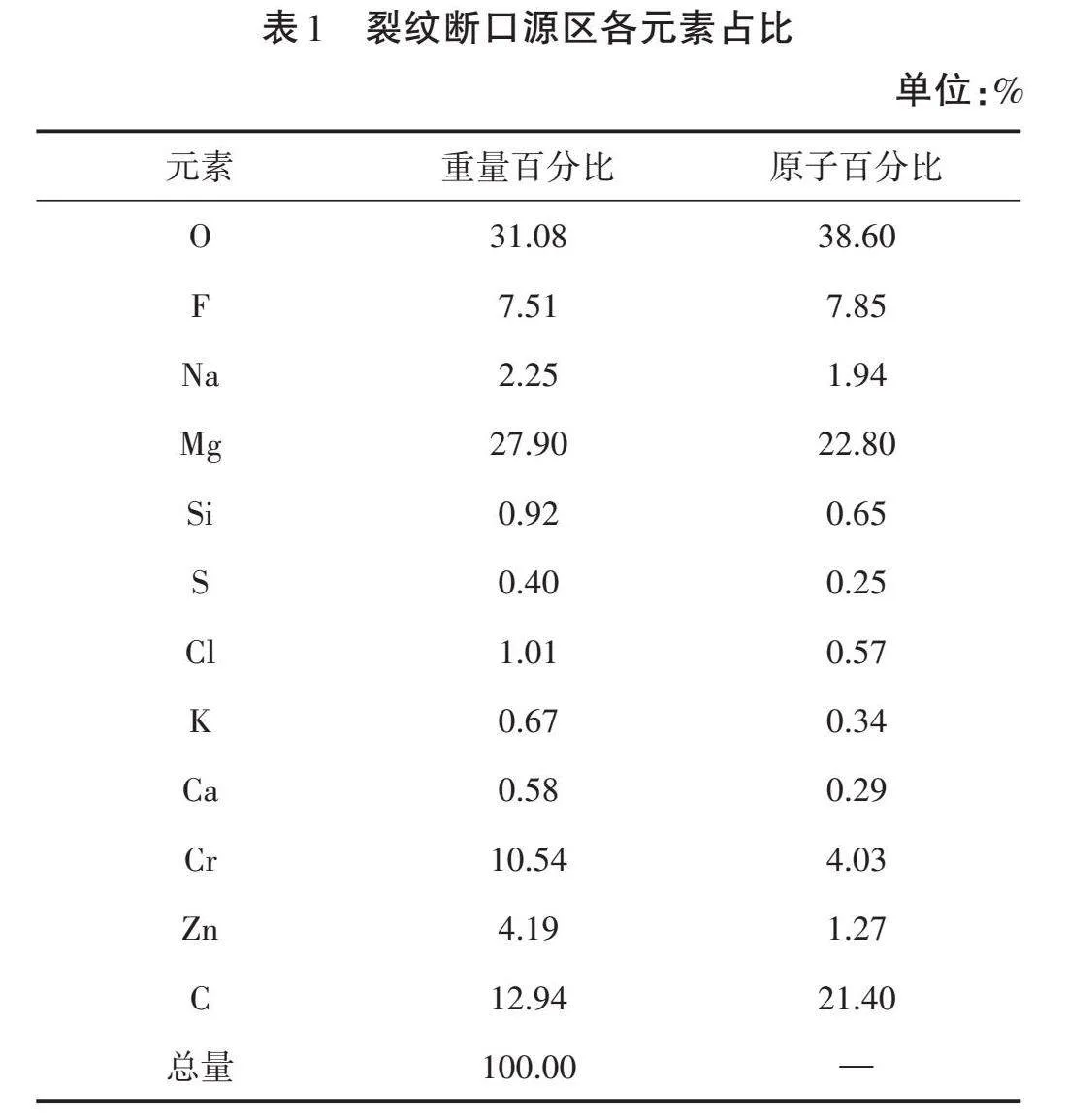

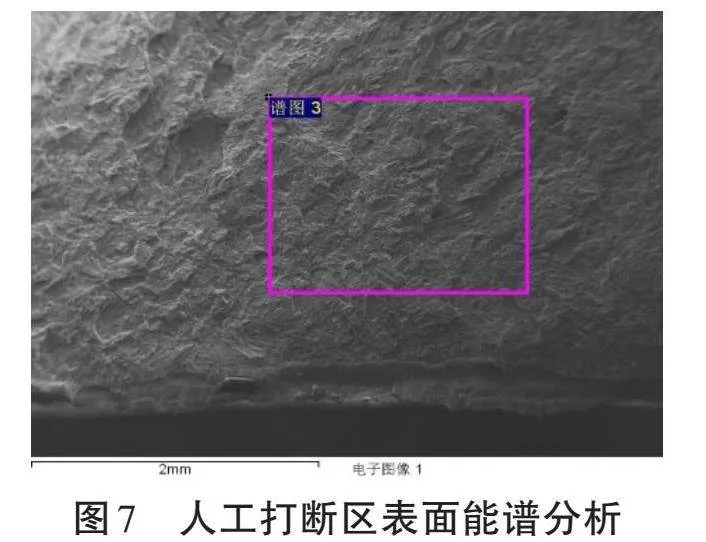

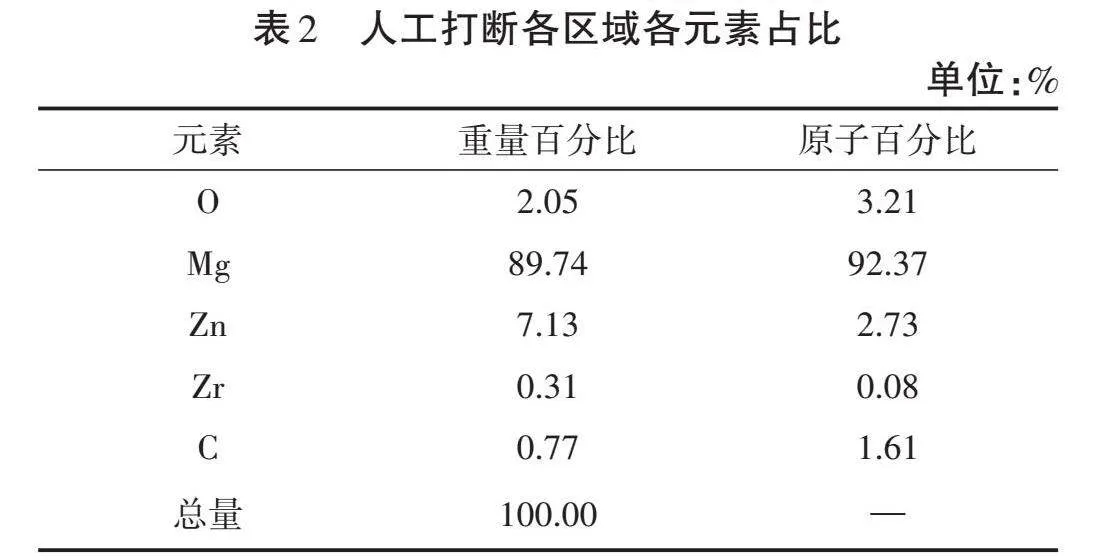

1.3 能谱分析

分别对裂纹断口源区和人工打断区域进行能谱分析。裂纹源区可见较多的O、F、Na、Cr等元素,F、Na、Cr等元素来源于化学氧化,表明裂纹断口在化学氧化时已经开裂(见表1、图6)。人工打断断口O元素明显降低,其来源于自然氧化,主要合金元素种类及含量符合MB15合金要求(见表2、图7)。

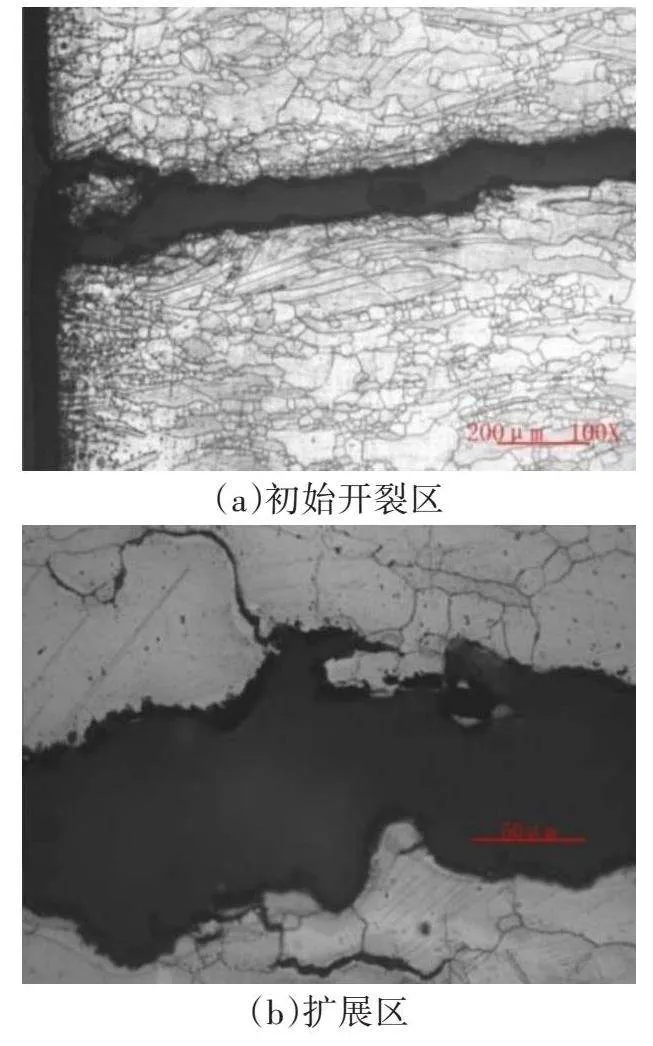

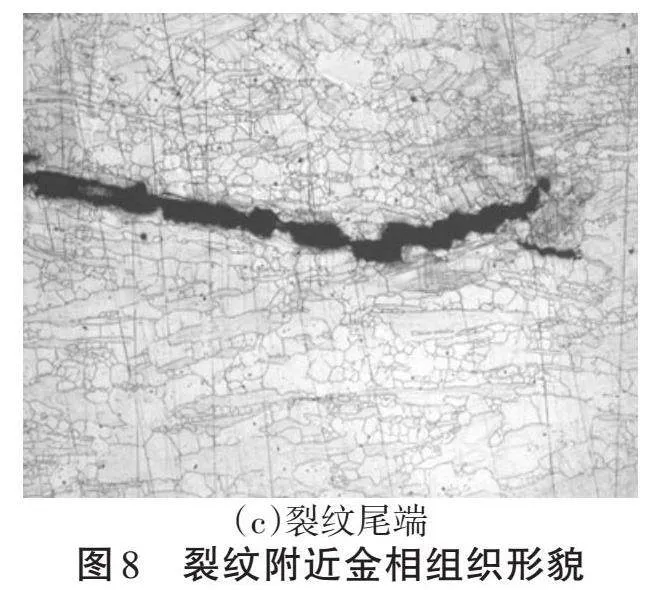

1.4 金相分析

分别对裂纹位置及完好位置进行金相组织检测。发现裂纹基本沿晶扩展,裂纹两侧匹配性较好,同时可见大量拉长的变形晶粒和变形带,局部可见少量等轴晶,如图8(a)所示;扩展期裂纹两侧可见二次裂纹,裂纹沿晶扩展,如图8(b)所示;组织均未见过热、过烧现象。

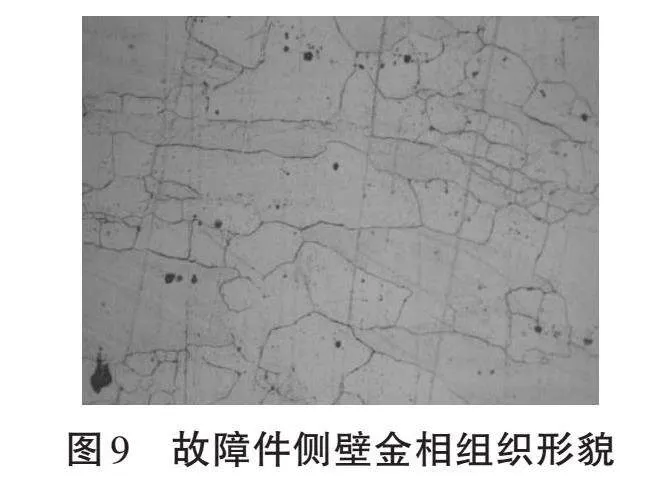

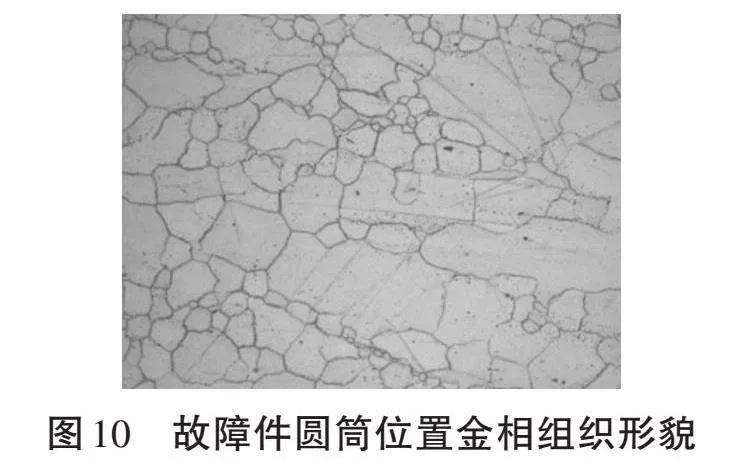

故障件侧壁位置可见大量的变形晶粒和少量的等轴晶,且可见大量的变形带,表明其未完成再结晶,如图9所示。故障件圆筒位置可见少量变形晶粒以及变形晶粒之间细小的等轴晶,同时局部可见变形带,表明其未完成再结晶,但其再结晶程度较故障件裂纹位置和完好侧壁位置高,如图10所示。

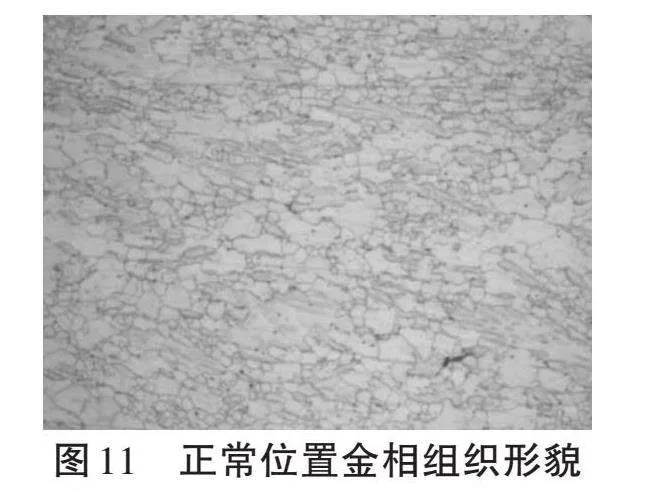

完好批晶粒组织较为均匀,基本为等轴晶,晶粒尺寸较故障件圆筒位置大,晶内可见黑色第二相分布,表明其已完成再结晶,如图11所示。

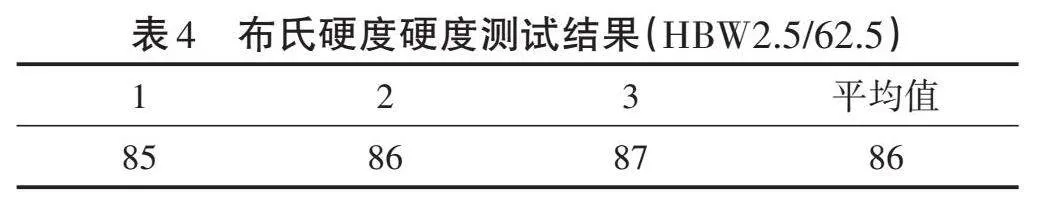

1.5 硬度检查

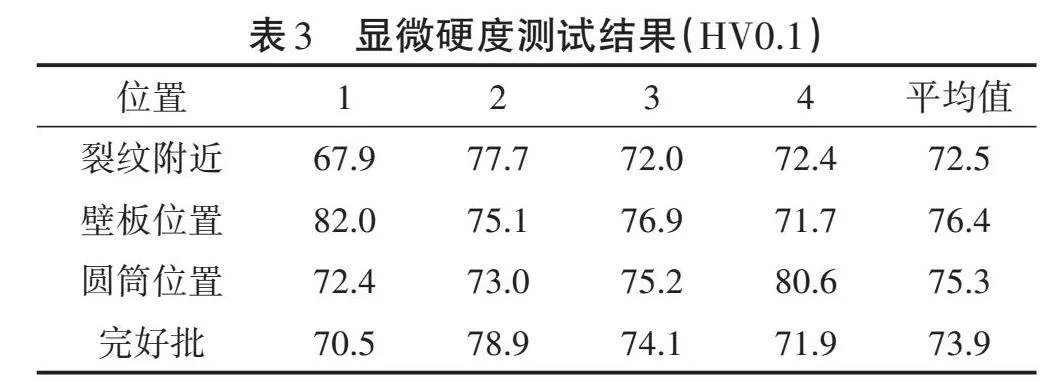

分别对裂纹附近位置、壁板位置(裂纹类似位置)、圆筒位置以及完好批进行显微硬度检测测试,测试结果见表3。从表中可知,各个位置显微硬度均匀,不同位置、不同批次显微硬度未见明显差异。

从故障件上切取试样进行布氏硬度检测,检测结果见表4。硬度均匀,平均硬度为HB86,符合设计要求HB≥60。

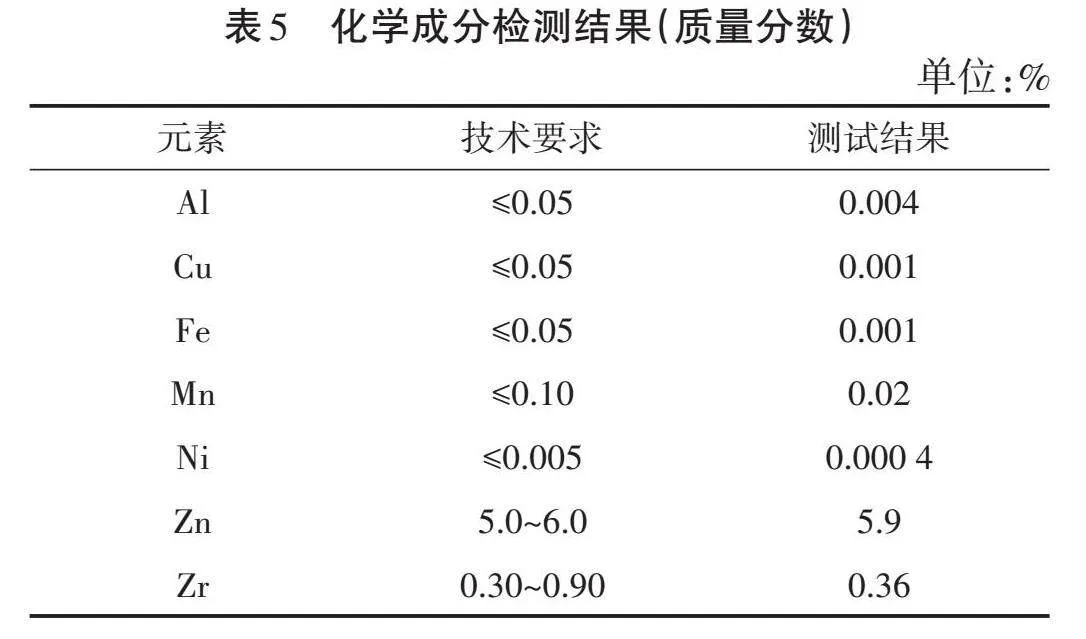

1.6 化学成分检测

采用ICP根据GB/T 13748—2009《镁及镁合金化学分析方法》对故障件进行化学成分检测,检测结果见表5。结果表明,成分符合HB6690—1992要求。

2 分析与讨论

该锻件裂纹分布在平行于锻件流线方向,并由外向内扩展;裂纹断口平齐,未见冶金缺陷,原始开裂区呈深灰色,局部呈黄褐色,人工打断断口呈银灰色;裂纹断口初始开裂区覆盖较多氧化产物,可见明显的层状开裂特征,断口呈沿晶特征;扩展区断口为沿晶特征,晶面上可见氧化特征;人工打断断口呈准解理特征。综上认为,该锻件为沿晶脆性开裂。裂纹附近组织为拉长的变形晶粒和少量细小的等轴晶,同时可见变形带,表明其再结晶程度较低。

影响再结晶程度的主要因素为原始材料组织、变形温度和变形速率。研究表明,较高的变形温度有利于晶粒再结晶,因为高温条件下晶界迁移速度较快,晶粒互相接触的时间更长,使得晶粒发生滑移和扭曲后能够更快地恢复其初生状态。但是当变形温度过高时,又会导致晶粒增大和颗粒形貌破坏,因此适宜的变形温度需要在一定范围内选择。较小的变形速率有利于晶粒再结晶,能够使得晶界迁移的速度减缓,晶粒互相接触的时间变长,有利于晶粒的48BuwsyFtV+ggf42/PfnBMLDmGmDn+GroNmaxI3vtjg=再结晶。但过小的变形速率会导致变形过程中产生的应力不足以消去多晶的位错密度,从而造成晶粒的新生晶界上仍然保留着多晶的位错密度,影响晶粒的稳定性。

远离裂纹位置再结晶程度较裂纹位置高,因此影响裂纹位置再结晶程度的主要因素可能为变形速率过快或者变形温度较低,即锻造变形速率过快或温度较低。而锻造变形速率过快会使晶内孪晶数量增加,孪晶多的位置其硬度值相应也比较高[5]。但是,通过对不同位置不同批次的零件进行硬度检查发现各个位置显微硬度均匀,未见明显差异。

裂纹断口初始区可见化学氧化产物覆盖,表明裂纹产生于化学氧化之前;同时裂纹断口内部仅可见氧化特征,且MB15镁合金的时效温度为165 ℃,明显较低,不会导致沿晶开裂,因此认为裂纹产生于锻造阶段。镁合金变形过程主要涉及位错的滑移和孪生,位错滑移在晶界、第二相、孪晶界等受阻时,产生位错塞积,致使镁合金内部位错密度升高。当镁合金在高温下变形时,高密度的位错能够诱发再结晶的发生,致使镁合金晶粒细化。细小的晶粒容易晶界滑移而协调变形。同时高温下位错更容易滑移甚至攀移,抗力较小[6]。因此,高温有利于促进镁合金塑性变形。当锻造温度比较低时,动态再结晶的程度比较弱,致使动态再结晶不完全,出现未再结晶组织,同时位错不容易攀移。在后续变形过程中,位错在晶界塞积,从而萌生微裂纹,最终因微裂纹连接而致使锻件沿晶开裂。因此,锻造温度较低是该零件开裂的主要原因。

3 结论

隔框开裂性质为沿晶脆性开裂;开裂起始于锻造阶段,与锻造过程存在异常有关;开裂部位成分和硬度符合设计要求,再结晶组织不完全,与锻造过程中锻造温度较低有关。

参考文献:

[1] 余琨, 黎文献, 王日初,等. 变形镁合金的研究、开发及应用[J].中国有色金属学报, 2003(2):277-288.

[2]余琨,黎文献,李松瑞.变形镁合金材料的研究进展[J].轻合金加工技术,2001(7):6-9,11.

[3]DECKER R F.The renaissance in magnesium[J]. Adv.Mater.&Proc, 1998(9); 31.

[4]《中国航空材料手册》编辑委员会. 中国航空材料手册第3卷 铝合金 镁合金[M]. 2版.北京:中国标准出版社, 2002.

[5]戴丽娟,张瑞,刘霞.MB15镁合金组织及性能分析[J].内蒙古石油化工,2007(11):59-60.

[6]向峻伯,王从明,陈凯镔,等.汽车用MB15镁合金的表面改性与耐腐蚀性能[J].金属热处理,2019,44(12):186-192.