轴流式风机轴承失效分析

摘 要:【目的】为解决风机在工作过程中出现异常噪声的问题,优化风机轴承的装配工艺,降低风机因不平衡故障、不对中故障产生的影响,提高风机的可靠性,对轴流式风机轴承进行失效分析。【方法】以冷却塔专用轴流风机的轴承为研究对象,勘察分析同类轴承在相似工况条件下的装配工艺及使用性能。利用粗糙度测量仪、拉伸试验机等精密仪器设备,测量与轴承配合传动轴的直径、表面粗糙度、转速、风机噪声、材料成分和拉伸强度,对长期服役风机的轴承失效原因进行分析研究。【结果】结果表明,风机在长时间的高速旋转过程中,轴承定位销对轴承寿命至关重要。缺失定位销的轴承座,紧固螺钉会发生松动,原有的动平衡系受到破坏,轴承将附加轴向载荷和径向载荷,轴承套局部受力增大、发热和产生轴向滑移,轴局部出现损伤和塑性形变。装有定位销的风机轴承,紧固螺钉固定状态良好,动平衡系不受破坏,风机工作状态良好。轴承失效后,轴径局部有一定椭圆度,光亮处粗糙度变小,噪声变化大且伴有异响。【结论】传动轴材料成分和强度满足使用要求,使用工况会影响风机可靠性,通过增加轴承座的定位销,可有效提高风机轴承寿命。通过定期检查轴承紧固螺钉位置、监测风机噪声等措施,可减少冷却塔风机停机率,降低维修成本,提高使用寿命。

关键词:轴承失效;定位销;力学性能;塑性变形

中图分类号:TH142 文献标志码:A 文章编号:1003-5168(2024)15-0026-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.15.006

Failure Analysis of Axial Flow Fan Bearings

ZHAO Shuxian1 ZHANG Xiaofeng1 KUANG Haoyin2

(1. Guangzhou Institute of Metrology and Testing Technology, Guangzhou 510663,China

2. Center for Industrial Analysis and Testing, Guangdong Academy of Sciences, Guangzhou 510650,China)

Abstract: [Purposes] In order to improve the reliability of fans, solve the problem of abnormal noise during operation, optimize the assembly process of fan bearings, reduce the impact of fan imbalance and misalignment faults, and improve the reliability of the fan, this paper conducts failure analysis on axial flow fan bearings. [Methods] This article takes the axial flow fan bearings used in cooling towers as the research object, investigates and analyzes the assembly process and performance of similar bearings under similar working conditions. Precision instruments such as roughness measuring instruments and tensile testing machines are used to measure the diameter, surface roughness, speed, fan noise, material composition, and tensile strength of the transmission shaft that matches the bearings. The reasons for bearing failure in long-term service fans are analyzed and studied. [Findings] The results indicate the vital importance of the bearing's locating pin for its service life during prolonged, high-speed rotation of the fan. In the absence of the locating pin in the bearing seat, the fastening screws tend to loosen, disrupting the original dynamic balance system and subjecting the bearing to additional axial and radial loads, resulting in increased local stress, heat generation, and axial slippage, leading to localized damage and plastic deformation of the shaft. Conversely, fan bearings equipped with locating pins exhibit a securely fastened screw state, intact dynamic balance system, and optimal operational conditions. After bearing failure, there is a certain ellipticity in the local shaft diameter, reduced surface roughness in bright spots, significant changes in noise accompanied by unusual sounds. [Conclusions] The material composition and strength of the drive shaft meet the usage requirements, and operational conditions influence its reliability. By adding locating pins to the bearing seat, it is possible to effectively enhance the service life of fan bearings. Regular inspection of the position of bearing fastening screws, as well as monitoring fan noise, can reduce the downtime of cooling tower fans, decrease maintenance costs, and improve service life.

Keywords: bearing failure; locating pin; mechanical properties; plastic deformation

0 引言

冷却塔风机是工业冷却循环水系统的关键设备之一,须长时间安全、可靠地运行[1]。传动轴、轴承等作为冷却塔风机的关键部件,存在制造和安装误差,使用过程中细长传动轴产生的不平衡惯量、松动等原因,会导致风机产生大的振动和异常噪声等现象,若不及时处理将引起轴承烧毁、叶片断裂、传动轴甩出等重大安全事故,造成严重的经济损失[2]。因此,需要对风机叶片、轴承、传动轴等关键部件进行定期监测和维护。本研究以某汽车公司的冷却塔风机为研究对象,分析其轴承失效原因及防止失效措施。

1 风机失效故障模式

由于传动轴、轴承、壳体、叶片和基础等部分的结构、加工及安装方面的缺陷,会使风机在运行时引起振动,振动的加剧又往往是风机破坏的主要原因[3-4]。冷却介质不足、润滑不良或安装工艺不当等因素也是轴承失效的原因 [5-6]。而各种振动激励与传输之间又相互制约,导致风机故障的识别工作比较困难。同一振动现象,可能是不同的故障原因引起,同一故障也可能引起不同的振动现象,因此,应该先了解常见的风机故障机理。而风机常见的主要故障有叶轮不平衡、传动轴不平衡、联轴器不对中、机组共振、传动轴弯曲、轴承失稳和损坏等,这些故障都会引起风机在运行过程中产生强烈的振动。

本研究以某型号使用十年以上的风机为研究对象,经现场勘查发现,风机在使用过程中出现异响且噪声大、不能正常工作的现象,故对其故障前后风机转速、传动轴直径、表面粗糙度、噪声等进行对比分析,以及失效轴承接触部位传动轴的材料组成成分和拉伸强度进行研究,查找轴承失效原因。

2 轴承失效现状及原因分析

滚动轴承是工业装备传动系统中的重要部件,而滚动轴承引发的故障是引起机器设备失效的重要原因。特别是在高速、重载条件下的滚动轴承,出于工作面接触应力的长期反复作用,极易引起疲劳、裂纹、剥蚀、压痕等故障,从而引发轴承产生如断裂、胶着、烧损等现象。而这些故障将会使轴承的旋转精度降低,产生振动、噪声,增加轴承旋转的阻力,最终使轴承阻滞和卡死,造成整个机械系统的失效[7]。轴承因过载、润滑不良和装配不当等原因易产生失效,其常见失效机理有接触疲劳失效、磨损失效、断裂失效、腐蚀失效、游隙变化失效。

2.1 轴承失效风机

以某型号使用十年以上的轴流式风机(主要参数:转速190 r/min、直径4 200 mm、功率22 kW、叶片数8、风量394 350 m3/h、电压380 V)为研究对象,经现场勘查1#风机的使用工况,发现存在以下现象。

①风机轴承失效,从动端轴承的中心轴(右端)已出现塑性变形,接触部位表面光亮,局部有发蓝现象,光亮区域长度大于轴承宽度,如图1所示。

②皮带驱动风机旋转时,风机主动端轴承可平滑转动,从动端轴承出现打滑现象。

③风机从动轴承连接的轴承套内部有划伤,轴承座有定位销孔,但没有安装定位销,仅靠2个紧固螺母进行固定,如图2和图3所示。

④风机驱动端轴承座安装位置处,装有1个定位销和2个紧固螺母,打开轴承座,取出轴承套,发现与轴承套配合的轴直径和表面未发生明显变化,如图4所示。

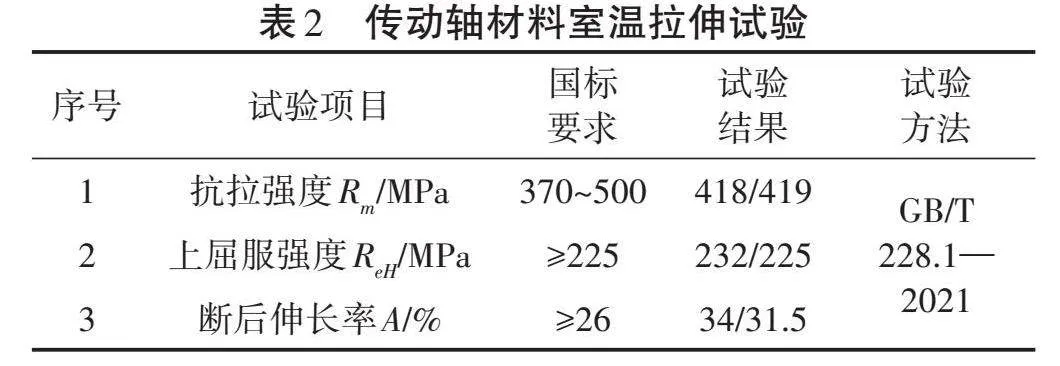

通过对风机连接中心轴直径、轴表面粗糙度、风机转速、噪声等参数测试,并与出厂参数进行对比,结果表明:轴承失效前后,轴径局部变小且有一定椭圆度,光亮处粗糙度变小,风机转速变化不大,噪声变化较大且伴有异响。轴承失效前后中心轴及风机部分参数比对见表1。

2.2 同类型轴承未失效风机

在使用车间对同类型轴承未失效的2#风机进行现场勘查,发现风机正常运转,风机驱动端轴承座固定处有1个定位销,2个紧固螺钉,从动端轴承座固定处含有2个定位销,2个紧固螺母。风机从动端、驱动端的轴承安装方式,如图5和图6所示。安装的定位销保证了轴承座受到循环载荷,即紧固螺钉发生轻微松动时,不破坏原有动平衡系,轴承座不发生移位,轴承运行良好,噪声小,轴承未失效。

2.3 传动轴不平衡对风机轴承的影响

冷却塔风机从动端传动轴产生接触部位表面光亮,局部发蓝,光亮区域长度大于轴承宽度的状况,该现象会引起风机细长传动轴在旋转过程中轴系不平衡,使转子产生内应力,导致转子不平衡惯量增大,产生振动和噪声,使轴承座承受循环载荷,加速了紧固螺钉松动的发生,破坏原有的动平衡系,进而加速轴承磨损,降低风机的使用寿命。

2.4 传动轴材料力学性能分析

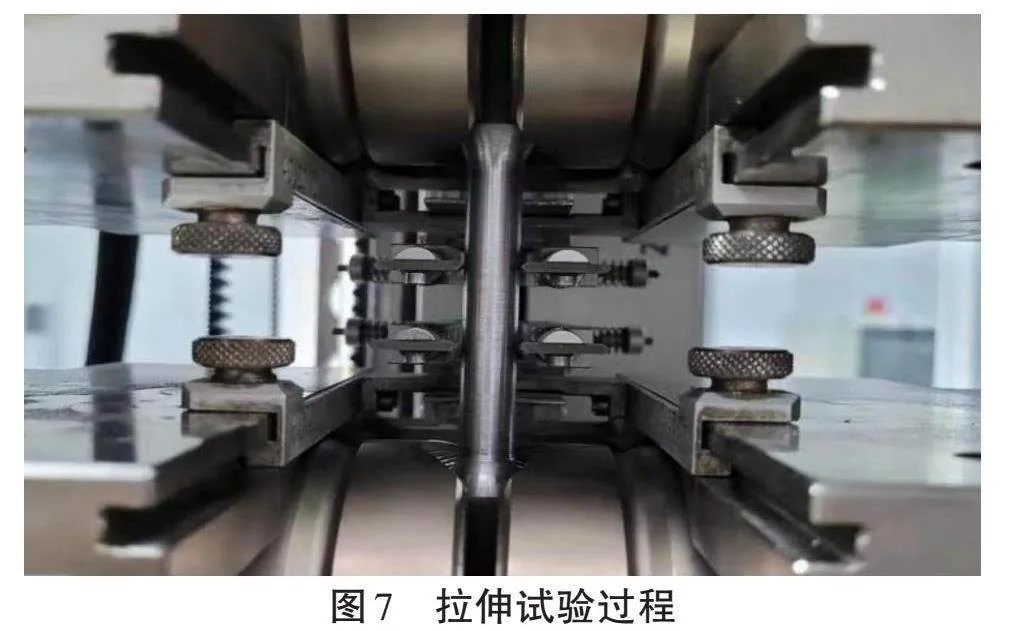

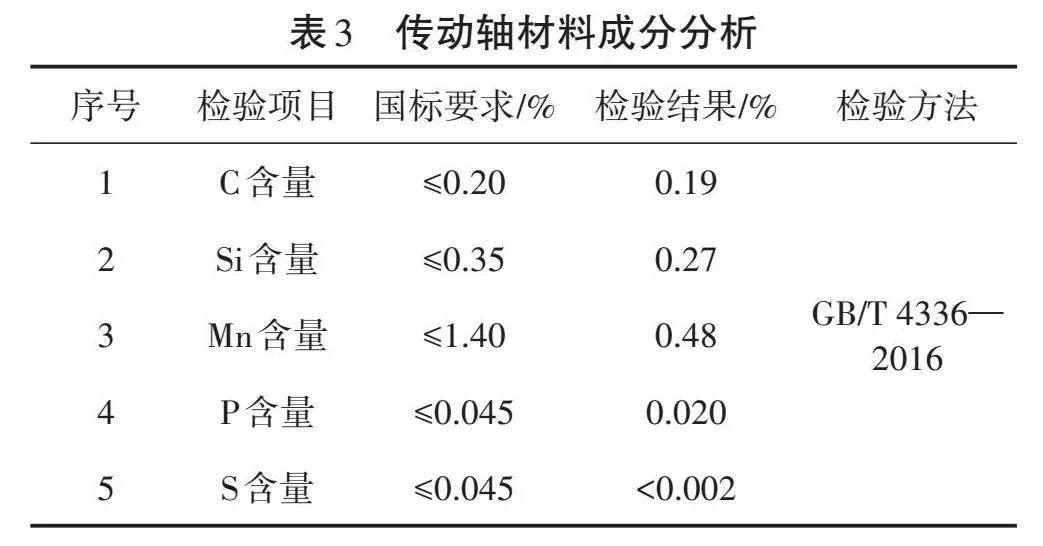

2.4.1 拉伸强度试验。材料的拉伸强度越大,其所承受的塑性变形就越小,材料的塑性也就越小。传动轴表面有塑性变形,表明局部材料受到的循环载荷强度超过其材料的拉伸强度。在失效传动轴端部局部位置取部分材料,对其进行常温下拉伸试验。试验过程如图7所示;试验结果见表2。测试结果表明,材料的拉伸强度、屈服强度、断后伸长率等参数均符合拉伸试验的要求。材料为碳钢,拉伸试验的样品直径为10 mm,材料拉伸性能符合设计要求。

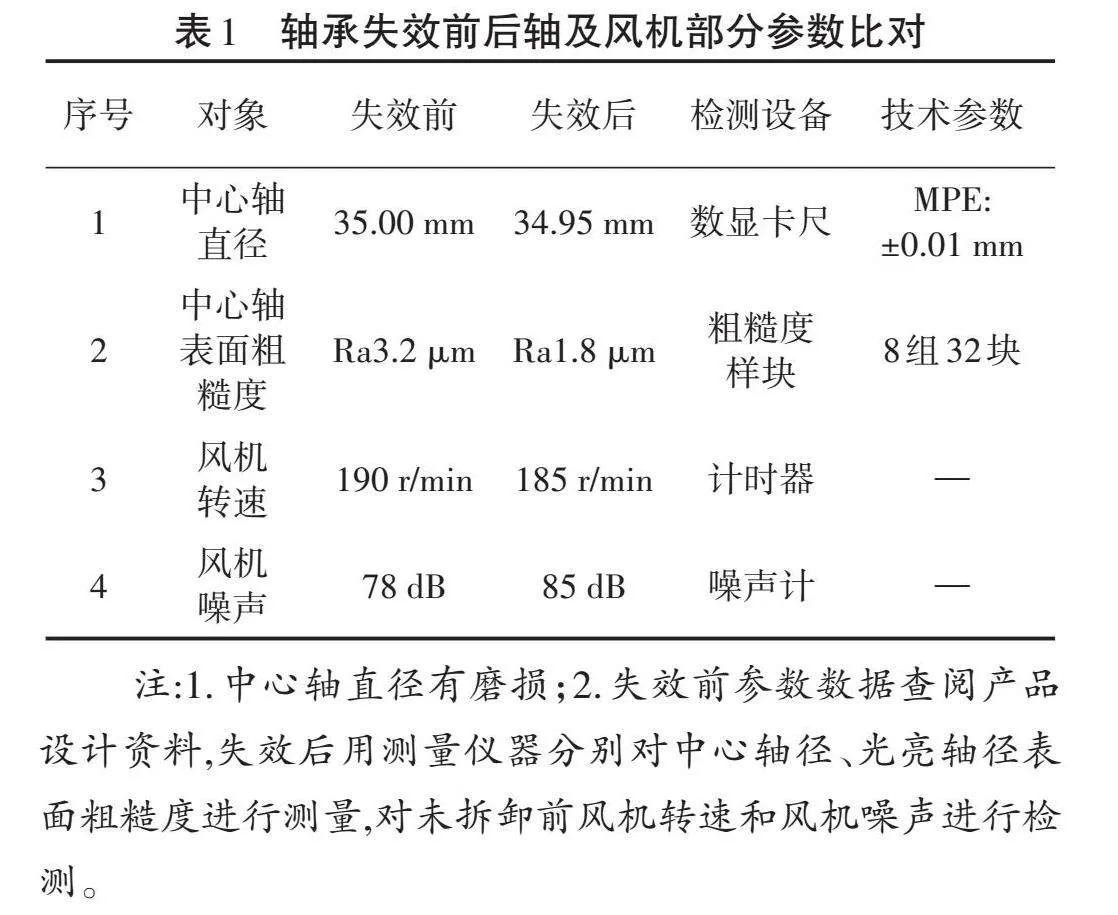

2.4.2 材料成分分析。材料成分对材料力学性能有一定的影响。一般情况下,碳钢中碳含量越高,其硬度、强度增强,韧性和塑性降低。对失效传动轴端部局部位置部分材料进行成分分析见表3。测试结果表明,钢材料成分含量符合国家标准《碳素结构钢》(GB/T 700—2006)的要求,其力学性能符合设计使用要求。

2.5 轴承失效原因分析

疲劳是零件由于循环载荷引起的局部损伤过程。在循环加载期间,在最高应力区域发生局部塑性变形,这种塑性变形会引起零件的永久损伤和裂纹扩展,随着零件所承受的加载循环次数不断增加,裂纹长度(损伤)随之增加。

风机从动端轴承中心轴局部出现塑性变形,接触部位表面光亮,局部有发蓝现象,光亮区域长度大于轴承宽度。产生这种失效现象的原因是风机在长时间、高速旋转过程中,轴承座承受循环载荷,紧固螺钉发生松动,破坏原有的动平衡系,轴承受到附加轴向载荷,轴承套发生轴向滑移,同时轴承径向载荷也增大,使轴承套局部受力增大、发热,轴局部出现损伤和塑性形变,导致轴承产生疲劳失效。中心轴与轴承内衬受冲击载荷影响,产生相对滑动摩擦,导致其工作表面金属不断磨损而产生磨损失效。同时,滚动轴承在工作中,由于受外在或内在因素的影响,原有配合间隙改变,精度降低,轴承间隙变化,与轴承内径接触中心轴局部温升,产生游隙变化失效。

3 预防措施

为避免风机轴承失效,宜采取以下预防措施。

①在主动、从动轴的轴承座附近定位孔中增加定位销,减少轴承座因受冲击载荷影响产生微位移。

②在固定轴5707ce2948d751f77e009f03a05cc9fca01f3f1a177aec2648d075e5cc4556ab承座螺钉上画位置线,定期监控位置线变化。

③定期检查轴承附近轴的尺寸、形状和外观质量变化,若发现问题及时处理。

④定期监测风机噪声或测试风机振动,发现噪声异常或振动量过大时应及时查找原因。

⑤定期更换风机轴承或轴承内衬。

4 结论

对比同型号风机的轴承安装位置、运行工况、轴承失效情况,以及1#风机转速、噪声、中心轴直径及前后粗糙度,得出以下结果。

①轴承失效前后,轴径局部变小且有一定椭圆度,光亮处粗糙度变小,风机转速变化不大,噪声变化较大且伴有异响。

②风机轴承座定位孔中应增加定位销,以预防轴承受到振动冲击产生微位移,致使振动增加,轴承受到附加轴向载荷,轴局部出现损伤和塑性形变,导致轴承产生疲劳失效。

③风机轴承失效是由接触疲劳失效、磨损失效、游隙变化失效的综合作用。

④传动轴在旋转过程中轴系不平衡而产生内应力,导致转子不平衡量惯量增大,产生振动和噪声,使轴承座承受循环载荷,破坏原有的动平衡系。

⑤传动轴材料的组成成分和拉伸强度均符合国家标准要求,满足设计要求。

⑥为保证风机良好运行,应定期给轴承座添加润滑油,并检查风机轴承工作状况,以减少冷却塔风机的停机率,降低维修成本,提高使用寿命。

参考文献:

[1]李奕.凉水塔风机传动轴振动原因分析[J].石油化工设备技术,2002,23(6):38-40,1.

[2]李晨光,陈建平,于乐,等.冷却塔风机传动轴故障监测技术研究[J].河北工业科技,2014,31(1):1-4.

[3]董伟.大型冷却塔风机运行状态监测与故障诊断方法研究[D].天津:天津科技大学,2012.

[4]何茹.基于神经网络的烧结风机状态监测[D].鞍山:辽宁科技大学,2008.

[5]卫国庆.风机轴承发热的原因及处理方法[J].设备管理与维修,2021(19):69-70.

[6]李鲲鹏,周辉,何涛,等.ZJ17卷烟机通风机轴承座结构改进[J].设备管理与维修,2022(7):115-116.

[7]庄哲民,林志强.基于神经网络的滚动轴承检测[J].仪器仪表学报,2000(1):73-74,82.