油冷电机转子散热过程仿真分析

【摘 要】通过有限体积法研究转子端盖出油孔位置和冷却油流量对电机转子温度场的影响。研究结果表明,电机转子端盖出油孔位置越靠近电机轴,电机转子的散热效果越好;增加转子冷却油流量也会强化电机转子散热,但存在一个临界流量,超过该临界点后再增加转子流量来提高转子的散热强度将会变弱。文章研究电机转子端盖出油孔位置及转子流量变化对电机散热过程的影响,旨在为电机转子冷却优化提供指导性建议。

【关键词】驱动电机;散热;性能研究;数值模拟

中图分类号:U463.6 文献标识码:A 文章编号:1003-8639( 2024 )09-0058-03

Simulation Analysis of Heat Dissipation Process of Oil Cooled Motor Rotor

YUAN Yadong,MENG Siyu,XIA Lingjun,TANG Tianbao

(Wuxi Infimotion Propulsion Technology Co.,Ltd.,Wuxi 214100,China)

【Abstract】The influence of the oil outlet hole position and coolant flow rate on the temperature field of the motor rotor was studied using the finite volume method. The research results indicate that the closer the oil outlet hole of the motor rotor end cover is to the motor shaft,the better the heat dissipation effect of the motor rotor; Increasing the flow rate of rotor coolant will also enhance the heat dissipation of the motor rotor,but there is a critical flow rate beyond which increasing the flow rate to improve rotor heat dissipation will weaken.In this paper,the influence of rotor end cover oil hole position and rotor flow rate change on motor cooling process is studied,aiming at providing guiding suggestions for motor rotor cooling optimization.

【Key words】drive motor;heat dissipation;performance research;numerical simulation

电机在运行过程中将电能转换为机械能和热能,机械能主要用来对外做功,而热能主要以热损失的方式传递出去[1]。随着电机功率的逐渐增加,电机运行中产生的热耗也越来越大,电机散热问题也变得越来越复杂。此外,电机高速运转时,转子表面与邻近气体之间产生较大的相对速度,该过程产生的风摩损耗会恶化电机散热过程。据统计,电机发热是影响电机性能及效率的关键因素,电机故障有40%以上是由电机热应力引起的[2]。文献[3]指出电机长期处于高温状态将会导致电机转子永磁体退磁,情况严重的将直接导致电机无法正常运行。文献[4~6]指出,如果电机产生的热量不能够及时传递出去,将会导致电机输出功率受限、退磁甚至报废。因而研究电机转子热量传递过程对强化电机散热能力、改善电机工作性能具有重要意义。

1 集成式驱动电机系统传热问题分析

集成式驱动电机系统内部结构如图1所示,主要结构由壳体、定子铁芯、绕组、转子铁芯和磁钢等组成,电机工作时主要产热部件有绕组、磁钢、定子铁芯和转子铁芯。随着电机功率的逐渐提高及体积的不断减少,导致电机的功率密度急剧增加,寻找更加高效的散热方式成为掣肘电机发展的关键因素。同时行业内电机转速正朝着高速化发展,电机转子表面产生的风摩损耗也会增加电机对散热能力的需求。

2 仿真设置

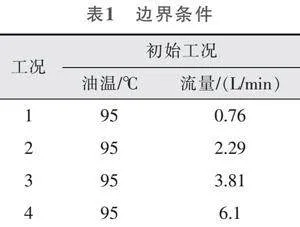

油冷电机转子散热过程热仿真求解设置:入口边界选择质量流量边界,出口边界选择压力边界,开启能量方程和隐式求解器。电机工作中产生的热耗以总热源的形式加载,热耗分别为:转子铁损158W,转子磁钢1.55W,气隙302W。边界条件见表1,材料属性参数见表2。

3 结果分析

3.1 出油孔位置对转子温度场的影响

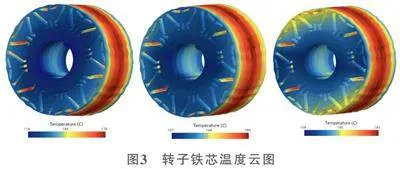

由图2可知,随着端盖出油孔位置往边缘移动,端盖最大温度由138℃增加到了147℃,即端盖出油孔位置越靠近轴心,端盖的温度越低。从图2中还可以看出,端盖出油孔位置往轴心移动距离越大,转子端盖低温区域面积越大。这是由于端盖出油孔位置越低,更有利于附在端盖表面的油液流过更多的区域,从而带走更多的热量。

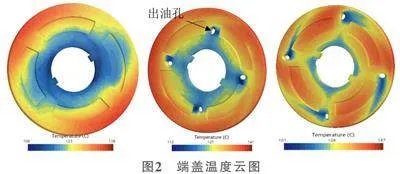

由图3可知,随着端盖出油孔位置靠近轴心,转子铁芯最大温度越低,最大温度由181℃降低到179℃;从图3中还可以明显看出,随着端盖出油孔位置靠近轴心,转子铁芯高温区域逐渐减少,即端盖出油孔位置靠近轴心有利于电机转子散热。

3.2 出油孔位置对转子端盖表面换热强度的影响

为了进一步分析端盖出油孔对电机转子散热的影响,对端盖表面与冷却油的换热过程进行分析。由图4可知,端盖出油孔位置越靠近轴心,端盖表面换热过程越均匀,整体换热过程越好,与上述分析结论一致。

3.3 流量对转子温度场的影响

在电机工作过程中,转子超过一定温度后电机功率将受到限制,因此本文重点分析转子最大温度随流量变化的规律。由图5可知,随着转子冷却油流量的增加,转子铁芯最大温度逐渐降低;当转子冷却油流量低于3L/min时,冷却油流量的增加会使转子最大温度产生较大降幅;当流量超过3L/min时,随着冷却油流量的增加,转子最大温度降低幅度变缓。

由图6可知,随着转子冷却油流量的增加,对流换热系数逐渐增加,即增加转子冷却油流量能够强化电机转子散热过程;从图6中还可以看出,当流量高于3L/min时,对流换热系数随流量的增加,变化趋势逐渐变缓,结合图5可知,增加流量强化电机转子散热的过程存在一个临界点,当流量达到该临界点后,流量的增加不会导致散热能力的显著提升。

4 结论

本文通过建立电机转子热仿真模型分析了端盖结构变化以及流量变化对电机转子温度场的影响,旨在为电机转子冷却优化提供指导意义。

基于对电机转子端盖出油孔位置的仿真分析,结果表明端盖出油孔位置越靠近轴心,端盖表面与冷却油的对流换热过程越好,电机转子温度越低。

通过增加转子冷却油流量能够显著降低电机转子最大温度,但当转子冷却油流量超过某一个临界点后,增加转子冷却油流量以达到降低电机转子温度的效果将会减弱。

参考文献:

[1] 江善林. 高速永磁同步电机的损耗分析与温度场计算[D]. 哈尔滨:哈尔滨工业大学,2010.

[2] 董剑宁,黄允凯,金龙,等. 高速永磁电机设计与分析技术综述[J]. 中国电机工程学报,2014,34(27):4640-4653.

[3] 李永建,范子容,张长庚,等. 变温条件下钐钴永磁材料损耗特性测量与定量分析[J]. 电工电能新技术,2023,42(2):68-77.

[4] Gundabattini E,Kuppan R,Solomon DG,et al. A review on methods of finding losses and cooling methods to increase efficiency of electric machines[J]. Ain Shams Engineering Journal,2021,12(1):497-505.

[5] 柳浩浩,赵金星,孙宇行. 高速永磁电机的磁-热双向耦合冷却系统设计优化[J/OL].机械科学与技术.https://doi.org/10.13433/j.cnki.1003-8728.20230200.

[6] 史立伟,刘政委,乔志伟,等. 基于磁热耦合法的非对称混合磁极永磁电机热分析[J]. 浙江大学学报(工学版),2024(1):207-218.

(编辑 杨凯麟)