基于工业互联网的PLC数据采集系统设计

摘要:随着传统制造业转型升级的加快,企业需要大量的懂工业互联网技术的数字工匠人才。针对现有工业自动化实训装置无法满足数字化技术教学、信息化素养培养以及无法远程控制管理等问题,文章设计了基于工业互联网的PLC数据采集系统。该系统利用智能网关,通过工业网络通信协议,采集以PLC为控制核心的自动化实训装置的动态数据和运行状态数据,以实现设备的远程控制和决策分析,从而达到训练学生掌握边缘侧设备安装接线、设备组网调试、网关参数配置、数据采集分析及上云等技术技能目标,以提高数字工匠人才培养质量。

关键词:工业互联网;PLC控制器;数据采集;智能网关

中图分类号: TP273 文献标志码:A

0 引言

在传统制造业数字化、网络化、智能化转型需求驱动下,以泛在互联、全面感知、智能优化、安全稳固为特征的工业互联网应运而生。高职自动化类专业培养的数字工匠主要从事工业互联网工程实施、服务应用和运行维护等工作,涉及的典型工作岗位主要包括工业网络工程师、工业数据采集工程师、工业边缘计算实施工程师、工业控制系统安全工程师等[1]。

现有的工业自动化实训教学装置主要停留在设备层、控制层和监控层,即通过PLC编程控制气动系统、指示灯、各种电机、机器人等设备,利用HMI、计算机和仿真软件等监控系统的信号,现场传感器采集的数据、PLC控制器的程序、设备的运行状态等工业大数据无法远程监控、存储及管理,达不到学生数字化技术、信息化素养培养的教学目标,同时各实训装置之间形成信息孤岛,数据无法上传云共享,也给设备的管理、维护带来不便。在信息化与工业化深度融合的今天,工业数据采集在智能制造中扮演着至关重要的角色,是实现智能制造目标不可或缺的关键技术之一[2]。

1 总体方案设计

PLC数据采集系统是在工业自动化控制的基础上,利用智能网关将PLC的输入输出信号实时、准确地传输到上位机或云端服务器,为生产管理和决策分析提供有力的数据支持,充分体现了工业互联网在边缘侧的数据采集与计算工业应用场景。系统整体架构如图1所示,涵盖了PLC控制器数据采集、远程设备I/O数据采集、设备能耗数据采集3个应用场景,可采集PLC、光电传感器、按钮开关、温湿度传感器、机械手、电能表、电磁阀等各种类型数据,通过对工业互联网数采系统设备的安装接线、网关配置、通信连接以及调试等任务的实施,能使学生较好地完成工业互联网设备层、控制层、边缘侧数据采集层和云平台层的实践练习,可满足工业互联网应用技术、电气自动化技术、智能控制技术等专业的工业数据采集技术技能训练需求[3-4]。

2 系统硬件设计

2.1 智能网关选型

智能网关能够实现对生产设备的实时监控,帮助用户及时发现设备故障,提高生产效率,还可以实现远程监控与管理,提高设备管理的便捷性。Hanyun-Box系列网关是徐工汉云推出的工业互联网平台现场智能数据采集终端,可以方便地实现现场设备的远程数据采集、远程下载和远程维护。该网关支持350多种工业协议接入和绝大部分工业设备连接,能够完成本地数据解析,将数据推送至云端服务器,支持边缘计算,可在本地进行数据运算,支持PLC程序上传、下载、监控以及历史数据本地缓存。

2.2 PLC控制器选型

PLC控制器选择西门子1214C DC/DC/DC型号。它有14路数字量输入、10路数字量输出和2路模拟量输入端子,模拟量输入范围0~10 V,最大支持284个本地I/O端子;还具有6路高速计数器输入和4路100 kHz脉冲输出端子。根据监控系统实际数据采集的需求,可以添加数字量扩展模块SM1223、模拟量输入信号板SB1231、RS485通信扩展模块CM1241,还支持通过添加GSD文件软件组态FR系列远程I/O模块、RFID、机器视觉等设备,可拓展性强。

2.3 工业交换机选型

8口工业交换机选择中科德能科技有限公司的XPTN-9000-65-8TX非管理型百兆8电工业交换机,提供8个10/100M自适应RJ45端口,支持12~58 V DC的宽电压输入,适配各种工业电源;16口工业交换机选择TP-LINK三层网管工业交换机TL-IS800-16T,提供灵活的全千兆接入和高性价比的万兆上行端口,支持三层路由协议、完备的安全防护机制、完善的ACL/QoS策略和丰富的VLAN功能。

2.4 传感器及电能表选型

物料检测传感器采用欧姆龙E3Z系列漫反射光电传感器,PNP输出,检测距离不小于100 mm;温湿度传感器采用安科瑞WH-3温湿度传感器和WHD20R-11控制器,控制器支持2路传感器接入,可选配RS485通信功能,能输出DC4-20mA模拟信号,控制精度为温度±1 ℃、湿度±5%RH。

电能能耗监测仪表采用安科瑞DDSD1352单相电子式电能表,可测量电压、电流、功率等电量,具有红外通信功能,可选配RS485通信功能,方便用户进行用电监测、集抄和管理。

2.5 数采自动化设备选择

数据采集对象选择实训室的汽车轮毂自动化生产线教学设备。该生产线模拟汽车轮毂的生产工艺流程,主要包括原料出库、轮毂加工、车标安装、颜色检测、成品及废品入库等工作程序,涉及按钮开关、三色灯、气动手爪、光电开关、接近开关、传送带、丝杆滑台、立体仓库等自动化装置,再配合现场生产环境、生产运营数据及生产设备能耗监测等,能够满足数据采集实训的多应用场景需求。

3 系统软件设计

系统软件设计主要包括PLC控制器程序设计、网关算法建模和边缘计算。由于篇幅有限,本文以采集“qidong、tingzhi、fuwei、jiting”开关量、“Temperature、Humidity”模拟量、“QuantityOutput、OnlineDuration、总产量、产线运行速度”生产数据等代表性数据为例进行阐述。

3.1 PLC程序设计

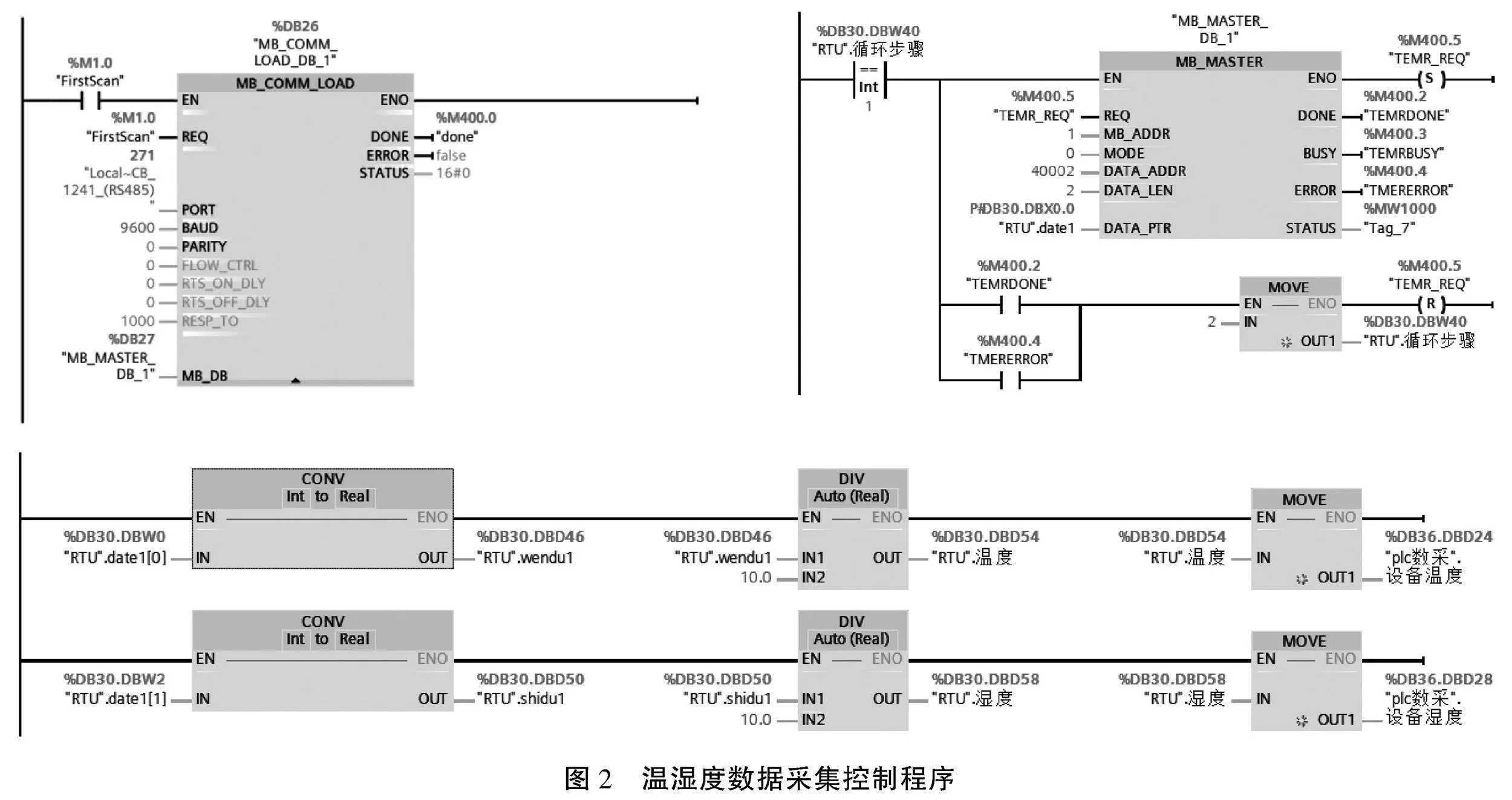

PLC控制器采用TIA Portal VI6.0集成开发环境来设计LAD程序。模拟量的采集大多采用RS485通信,本文以温湿度模拟量采集为例进行控制程序设计。程序设计采用基于任务轮询机制的Modbus-RTU主站通信方式,即PLC要读取温湿度仪表的数值,必须先给仪表发送一个读取数值的请求,仪表接收到请求信号,才会反馈给PLC相应的请求数值。仪表(从站)是不会主动给PLC(主站)发送它所需要的数值的。

在博图软件中组态CB 1241 RS485模块,设置波特率、数据位、停止位和校验位等通信参数,调用Modbus功能块中“MB_COMM_LOAD”“MB_MASTER”指令。“MB_COMM_LOAD”指令用于组态端口使用Modbus RTU协议来通信;“MB_MASTER”指令允许PLC作为Modbus主站进行通信,可以访问一个或多个Modbus从站设备中的数据。温湿度采集控制程序如图2所示。

3.2 网关算法建模

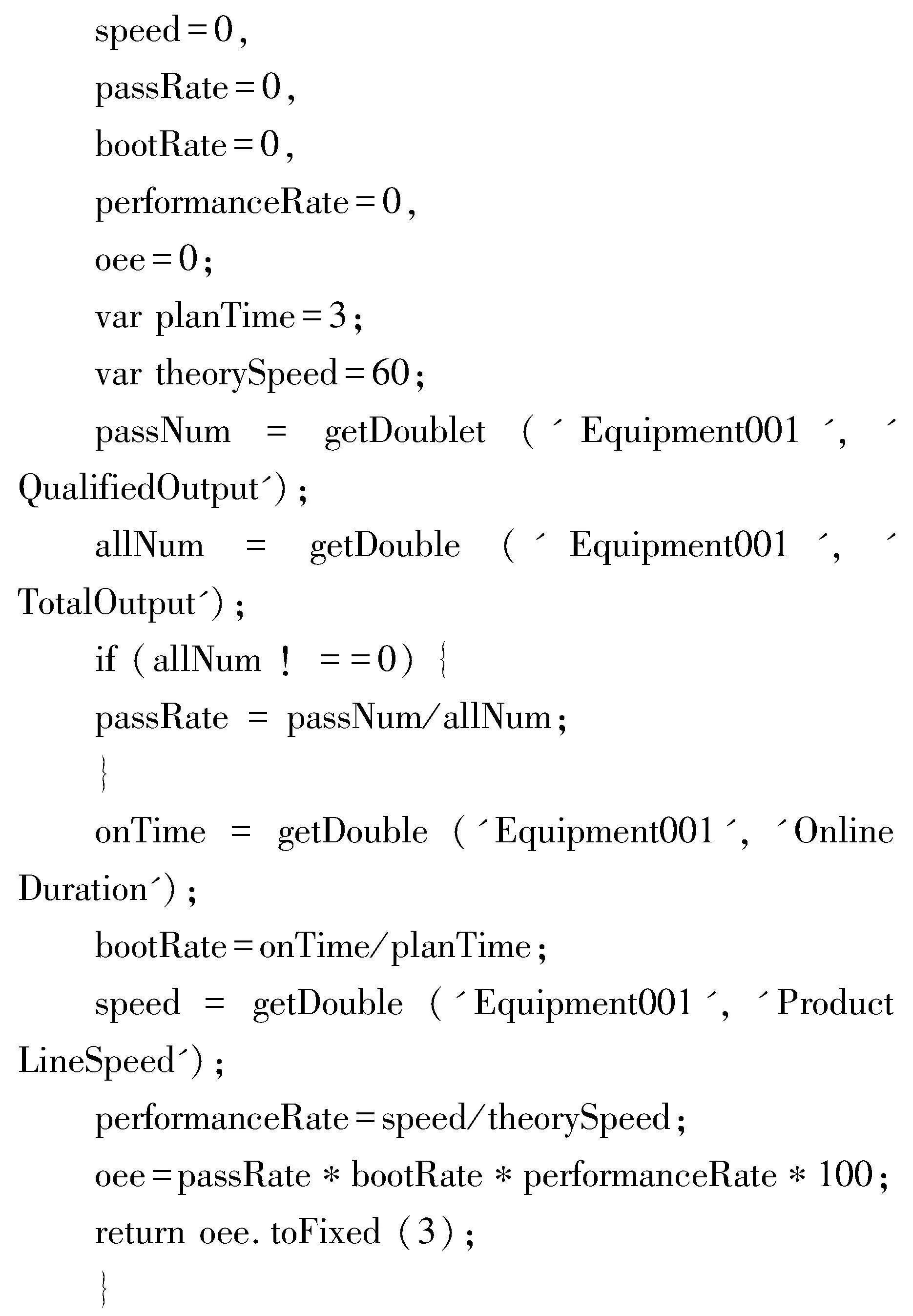

网关客户端xEdge软件提供内部函数模型和JavaScript自带的Math Js函数算子,支持通过在线编辑器实现自定义编辑、保存算法模型和新算子功能。本文以生产线运行效率为例进行算法建模。

设备运行效率=合格率×开机率×性能率;

合格率=(良品数/总产量)×100%;

开机率=(开机时长/计划生产时长)×100%;

性能率=(生产线运行速度/生产线理论速度)×100%;

生产线的计划生产时长3 h;

生产线的理论速度60个/h;

设备运行效率算法模型设计如下:

3.3 边缘计算

边缘计算可以将传感器收集到的数据进行本地处理和分析,降低数据传输延迟和云端服务器的负担,进而提高数据传输速率和安全性[5]。本文以湿度采集的边缘计算为例进行逻辑运算代码编写,温度采集的边缘计算与此类似,可参照编写。

根据控制要求,当湿度为35%~75%,代表产线运行环境正常;当湿度<35%或>75%时,代表产线运行环境异常,逻辑运算代码如下:

4 系统调试验证

4.1 设备网络连接

PLC、远程I/O模块、智能网关的LAN口连接到8口换机上,且IP地址要设在同一个网段内,即IP地址192.168.0.X的最后一位不同;PC电脑网口、智能网关WAN口、无线路由器WAN口连接到16口换机上,且IP地址要设在同一个网段内,即IP地址172.16.0.X的最后一位不同。所有设备连接完成后,打开电源,网口上的灯亮起表示连接成功。

4.2 智能网关配置

智能网关上电、联网后,须通过网关客户端软件xEdge进行相关配置方可以正常使用。其配置步骤为:首先建立软件与网关盒子的连接,设置完成后重启设备使配置生效;其次查看日志信息,日志内显示“盒子登录服务器成功”等信息,代表网关盒子成功登录服务器;最后查看网关盒子运行状态,连接状态绿色代表网关盒子处于在线状态,并且下方显示盒子当前IP信息,至此智能网关配置成功。

4.3 网关监控数据添加

通过汉云网关客户端xEdge完成对智能网关的配置后,需要对网关进行绑定及添加监控数据,具体操作步骤为:首先在xEdge软件添加网关盒子,默认分组为“PLCBox”,其次进行PLC的添加,最后添加“qidong”“tingzhi”“fuwei”“jiting”“Temperature”“Humidity”等监控数据,监控数据添加完成后,页面显示监控数据的状态,绿色表示监控数据运行正常,红色表示监控数据超时,监控画面如图3所示。

5 结语

在制造业智能化改造和数字化转型背景下,高职自动化类专业必须勇担使命,为地方发展新质生产力、推动经济高质量发展提供数字工匠人才支撑。本文针对工业现场设备数据采集应用场景,设计了基于工业互联网的PLC数据采集系统。该系统可采集总线协议数据、I/O数字信号、模拟信号等,能够用于训练学生掌握数据采集方式、边缘侧设备安装、网关配置、数据类型匹配等工业设备数据采集基础知识和技能。

参考文献

[1]程舒通,金文兵.工业互联网企业人才标准与培养路径研究[J].现代工业经济和信息化,2024(2):195-199.

[2]树根互联.树根研习社|数据为王,洞察“工业数据采集”背后的价值与实践[EB/OL].(2023-12-13)[2024-06-11].https://www.rootcloud.com/knowle dge/news3996.html.

[3]廖永红,杨铭,宋瑞.工业互联网技术体系实训装备及教学设计[J].中国教育技术装备,2021(6):123-126.

[4]周达左.工业互联网综合实训平台的设计与实现[J].电脑知识与技术,2023(30):129-131.

[5]熊燕帆,王琪.“1+X”证书下工业互联网应用教学案例设计:以武汉城市职业学院为例[J].无线互联科技,2022(10):142-143.

Design of PLC data acquisition system based on industrial Internet

Abstract: With the acceleration of transformation and upgrading of traditional manufacturing industry, enterprises need a large number of digital craftsmen who understand industrial Internet technology. Aiming at the problems that the existing industrial automation training devices cannot meet the requirements of digital technology teaching, information literacy training and remote control management, a PLC data acquisition system based on industrial Internet is designed. The system utilizes an intelligent gateway to collect dynamic data and operational status data of an automated training device controlled by PLC through industrial network communication protocols, in order to achieve remote control and decision analysis of the equipment. Its purpose is to train students to master technical skills such as edge side device installation and wiring, device networking and debugging, gateway parameter configuration, data collection and analysis, and cloud deployment, thereby improving the quality of digital craftsmen cultivation.

Key words: industrial Internet; PLC controller; data collection; intelligent gateway