基于激光测距的压力容器失圆率检验方法

摘" 要: 针对目前在役压力容器失圆率检验困难、精度不高等问题,将目前较为成熟的激光测距技术应用于压力容器最大内径差测量及失圆率检验。将3个测距精度为1 mm的微型TOF400F激光测距传感器搭载于一根可伸入容器内部的测量杆中,旋转1周采集测距数据;之后对数据进行投影变换和使用最小二乘法拟合圆,进而得到压力容器筒体截面直径。变换后找到数据最大内径差,从而计算得出失圆率。相较于传统人工使用钢卷尺和千分尺测量,所提方法精度和可信度都显著提高,为解决压力容器失圆率的检验问题提供了一种新的解决办法。

关键词: 压力容器; 失圆率; 激光测距; 最大内径差; 拟合圆; 投影变换; 最小二乘法

中图分类号: TN249⁃34; TH49" " " " " " " " " "文献标识码: A" " " " " " " " " " " "文章编号: 1004⁃373X(2024)08⁃0138⁃05

Method of pressure vessel out⁃of⁃circle rate inspection based on laser ranging

XIAO Tianqi1, WEI Kemin1, NIE Chuanjie1, LI Ruiyu2, ZHANG Kaibo2, FENG Huan1, LU Yongxiong1

(1. School of Optical Information and Energy Engineering, Wuhan Institute of Technology, Wuhan 430205, China;

2. Shunde Testing Institute of Guangdong Special Equipment Testing and Research Institute, Shunde 528300, China)

Abstract: In allusion to the difficulties and low accuracy in testing the circularity of pressure vessels currently in service, laser ranging technology is used to measure the maximum inside diameter difference and test the out⁃of⁃circle rate of pressure vessels. Three miniature TOF400F laser ranging sensors with ranging accuracy of 1 mm are mounted on a measuring rod which can be stretched into the container. The ranging data are collected by rotating one week, and then the data are projected and fitted by the means of the least square method to the circle, and then the cross⁃section diameter of the pressure vessel cylinder is obtained. The data maximum inside diameter difference is found after the transformation, and the out⁃of⁃circle rate is calculated. In comparison with the traditional manual steel tape measure and micrometer measurement, the accuracy and reliability of the proposed algorithm are improved significantly, which can provide a new solution to solve the problem of pressure vessel out⁃of⁃circle rate inspection.

Keywords: pressure vessel; out⁃of⁃circle rate; laser ranging; maximum inner diameter difference; fit circle; projection transformation; least square method

0" 引" 言

质量检验是压力容器安全管理的重要环节,是保证压力容器产品质量和长期运行、安全生产的有力措施。其中,压力容器最大内径差是制造和定期检验的一个重要参数,内径差会致使筒体失圆,导致应力集中,甚至发生失效爆裂事故。TSG 21—2016《固定式压力容器安全技术监察规程》、GB 150.4—2011《压力容器 第4部分:制造、检验和验收》以及TSG R7001—2004《压力容器定期检验规则》等[1⁃3]技术规范和技术标准中都对压力容器的内径偏差指标提出了具体要求。失圆率对压力容器产品质量和安全性能有着重要的影响。

失圆率检验的关键在于精准测量压力容器内径数值。目前国内特检院和压力容器设计制造单位一般采用钢卷尺和内径千分尺测量压力容器的内径。有关文献介绍了测距仪的直接测量方法[4]和游标卡尺的间接测量方法——弦长弓高法[5],但这些方法测量误差的绝对值较大,无法满足当前压力容器内径测量的精度要求。而采用直接测弓高法的激光测距可以得到压力容器的内径[6],但是在球形容器内进行测量时,弦高修正值存在误差,并且对于在役压力容器的内径测量暂无较好的解决方案。

目前的测量手段主要可以分为接触式测量和非接触式测量两类[7⁃8]。接触式测量是传统的测量方式,它通过游标卡尺、长杆量规、内外径千分尺、内径表等方法测定[9],但此方法测量存在误差大、时间长、精度低的问题。非接触式测量方式在近几年被提出,而随着对其研究热度的不断提升,该方法也得到了不断完善。非接触式测量方式主要是基于光电原理[10]进行设计与实现的,其主要包括激光测距法、CCD的图像检测法和激光投影法等[11]。其中激光测距作为一项比较成熟的工业测量技术,具有测距精度高、测距范围广和非接触式等优点,在化工、石油、航天航空、机械等领域都有广泛的应用[12⁃13]。

随着激光技术与电子技术的发展,在提高激光测距精度的同时,传感器体积也有所缩小。针对目前在役压力容器失圆率检验困难、精度不高等问题,本文基于激光测距技术,将TOF400F激光测距传感器搭载于可伸入筒体的测量杆上,研究了一种在役压力容器失圆率检验方法,该方法的关键在于测量杆无需与筒体中心轴线重合。

1" 激光测量内径原理

随着工业自动化和机器视觉的快速发展,在检验、测量和控制等诸多应用中,激光测距已被证明为一种非常重要的非接触式检测手段。激光测距法可分成两大类:飞行时间(Time Of Flight, TOF)法和空间几何法。本研究采用的是精度及分辨率更高的TOF激光测距法,TOF的原理是:先发送连续的光脉冲,然后利用传感器接收返回的光,通过探测光的飞行时间得到目标物体的距离。

TOF测距的原理示意图如图1所示。

根据常规压力容器容积大小,本文选用测距范围在40~4 000 mm、测距精度为1 mm的TOF400F微型激光测距传感器(下文称传感器),如图2所示。

该传感器在最大可测量筒体半径达4 000 mm的同时还能保证1 mm的测量精度,性能指标已能达到国家相关技术规范和技术标准要求,并且整体尺寸精巧,安装简便,可进入压力容器内部完成数据采集。

将3个传感器安装固定在一个长为1 500 mm、直径为25 mm的测量杆中。测量杆中固定一条微型直线导轨,导轨上装有3个直线滑块,设计1个连接件,反面固定直线滑块,正面安装固定3个传感器且相邻间隔50 mm。传感器安装示意图如图3所示。

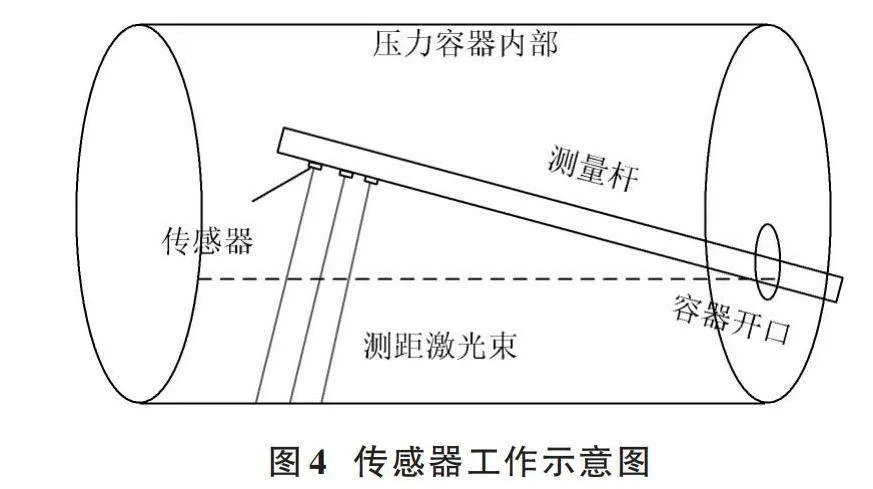

测量杆从压力容器安全阀接口进入容器内部,以旋转步进角度0.9°保持匀速转动,即传感器间隔0.9°采集一次距离数据,工作示意图如图4所示。测量杆旋转1周后可采集得到3个容器内截面数据,之后需对数据进行处理与投影变换,进而得到容器内径数值。

2" 失圆率检验方法

2.1" 数据变换与计算

在理想状态下,若测量杆中心轴线与容器中心轴线完全重合,则传感器所采集数据即为压力容器内径,但实际检验过程中无法达到此情况。因此,需对采集数据进行相应处理,并且设计一套算法,保证测量杆在以任意姿态下进入压力容器都能计算得出压力容器失圆率,这也是本研究的关键所在。

如图5所示,测量杆上安装有3个传感器,中心距离S为50 mm,在测量杆转动的某时刻采集得到各传感器数据分别为L1、L2、L3,测量杆与压力容器筒体的中心轴线呈一夹角α。Li(i=1,2,3)与测量杆平面垂直,旋转1周后各得到200条测距数据,由这些点建立二维坐标系,组成扫描面C1。将扫描面C1投影变换为压力容器筒体的正截面即投影面C2,是进一步数据处理的核心。

扫描面C1与投影面C2之间存在一夹角α,任意取某一时刻进行数据分析:测量杆中心轴线、容器中心轴线与Li相交,组成一个直角三角形,假设为△CPE;Li与投影面C2对应边Ti,两线与压力容器内壁相交,组成一个直角三角形,假设为△AOB。通过三角形相似定理,易证△CPE相似△AOB,即夹角α=β。由于d和S为已知数,或可从传感器采集获得,则:

[tanα=d2S]" " " " "(1)

由式(1)可得α大小。得到α值即β也可知,由余弦定理可实现扫描面C1与投影面C2的转换,即:

[Ti=Li⋅cos β]" " " " "(2)

由于扫描面C1与投影面C2存在夹角并相交,即组成其平面的线Li与Ti存在夹角,夹角β值随测量进程而变化,有且仅有2次会出现β为0的情况。假设β值初始时为最大,则在进程过半前会出现一次β值为0,其变化趋势类似余弦函数,如图6所示。

2.2" 失圆率计算

2.2.1" 扫描圆投影变换

经过2.1节的数据变换与计算,已经可以得到构成扫描面C1的400条测距数据与构成投影面C2的400条变换计算数据。以传感器1所采集数据为例,分别在二维坐标系中绘制坐标点,表示扫描面与投影面。设扫描圆上的各点坐标为(Xi,Yi),投影圆上各点坐标为(Mi,Ni),则:

[(Xi,Yi)=(sin(i⋅1.8°)⋅Li,cos(i⋅1.8°)⋅Li)]" " (3)

[(Mi,Ni)=(sin (i⋅1.8°)⋅Ti,cos(i⋅1.8°)⋅Ti)]" " (4)

将其表示在二维坐标系中如图7所示,其中空心圆点所围成的图形表示扫描面,有阴影圆点表示投影面,但两个面的中心或圆心并非与坐标系原点重合,此处为理想化示意图。

得到二维坐标系上表示的投影面后,根据数据坐标点和最小二乘法进行圆的拟合。经过最小二乘法拟合圆后,可以得出此拟合圆的直径,即认为此直径为压力容器筒体的标准内径值。

图8为采集得到3个传感器的数据并经过变换计算后所得结果,可见有3个二维坐标系,各坐标系上有扫描点数据、投影点数据和拟合圆。最终筒体截面内直径D为测量圆半径的2倍。

得到数据后,对变换计算的400个投影点数据进行比较分析,找出最大内径Dmax和最小内径Dmin。

2.2.2" 直径点匹配

由于伸入筒体时,测量杆与筒体中心轴线呈一定角度,扫描点显示在坐标系各象限区域时可能疏密不一,且扫描圆经过投影变换后的拟合圆圆心与坐标系原点不重合,因此需要进行一轮直径两端点的数据匹配。

首先,将经过投影变换后的圆周上的每一点与拟合圆圆心相连接,在坐标系上可得到一条直线,由两点坐标计算得出此直线斜率Ki(i=1,2,…,n),同时认为此线段为该筒体截面上的一条半径。

由此,可得到400条此截面半径,分别计算得到这400条半径在坐标系上的斜率K。由于直径由两条相同斜率半径构成,最后只需要通过寻找匹配两条斜率相同的半径线段即可认为此构成一条直径。

旋转采集1周后,经过直径点匹配可得到200组筒体截面内直径数据,此时,可计算得出容器的最大内径差为Dmax-Dmin,失圆率F为:

[F=Dmax-DminD]" " " " " " " "(5)

3" 实验结果分析

为验证所提出的失圆率检验方法的可行性,本研究选用了某特种设备检验院一标注内径为750 mm、壁厚为5 mm的立式压力容器进行实验。容器顶部有一个直径30 mm的安全阀接头开口,无其他开口或人孔。采用此方法进行多次实验,并与传统钢卷尺测量结果进行比较,数据如表1所示。

检验方法一次可扫描测量得到3个截面数据,前后调整测量杆在筒体中所处位置测量5次,可获得15个截面数据。为对照统一,使用钢卷尺同样测量15次(压力容器外直径),并记录其结果。所选用的压力容器出厂后暂未投入使用,未经高压或腐蚀,可认为内部空间截面为较规整的圆。

对以上两种方法的结果进行分析,由表1可知,激光测距法的数据稳定性和工作效率相较于钢卷尺都更为优秀。激光测距法的误差都在±2 mm以内,钢卷尺的测量结果更多依靠肉眼与经验判断,且人工测量过程中会存在操作误差与读数误差,数据最大相差8 mm。两种方法的精度虽然都达到毫米级,但本研究的激光测距法数据更稳定,数据可重复性好。

4" 结" 语

针对目前在役压力容器失圆率检验困难、精度不高等问题,本文基于激光测距技术,将TOF400F激光测距传感器搭载于可伸入筒体的测量杆上,研究了一种在役压力容器失圆率检验方法,该方法的关键在于测量杆无需与筒体中心轴线重合。测量杆可以任意姿态进入压力容器完成数据采集作业,但也必须考虑到其中的数据误差。测量杆在旋转采集数据时要保持自身稳定,各传感器的相对位置要保持处于同一水平面,因此需要对测量杆进行数据校准工作。激光测距法为在役压力容器失圆率的检验提供了一种新的解决方法,检验速度与效率都较传统工具与方法有较大提升。一次作业可实现筒体3个断面数据的采集与图形可视化,数据溯源性增强,精度能达到要求,具有良好的应用价值。

注:本文通讯作者为卢永雄。

参考文献

[1] 全国锅炉压力容器标准化技术委员会.固定式压力容器安全技术监察规:TSG 21—2016[S].北京:新华出版社,2016.

[2] 全国锅炉压力容器标准化技术委员会.压力容器第4部分:制造、检验和验收:GB/T 150.4—2011[S].北京:中国标准出版社,2011.

[3] 全国锅炉压力容器标准化技术委员会.压力容器定期检验规则:TSG R7001—2004[S].北京:新华出版社,2004.

[4] 王勇智,王勇跃.浅谈压力容器中壳体圆度检测方法[J].特种设备安全技术,2011(2):10⁃11.

[5] 汤胜常.弦长弓高法在大直径测量上的应用[J].华东化工学院学报,1991(2):239⁃244.

[6] 韩利兴,李静,张志,等.压力容器内径激光测量仪研制与应用[J].中国特种设备安全,2017,33(3):28⁃31.

[7] 贲春雨,郑宇,郭蕴纹,等.大尺寸直径非接触光电检测系统研究[J].仪器仪表学报,2006(1):72⁃74.

[8] 李博.基于环形光切法的金属管内径测量系统的研究[D].哈尔滨:哈尔滨理工大学,2014.

[9] 贾丙田.新型内径非接触测量方法研究[D].天津:天津大学,2016.

[10] 刘燕德,郝勇,蔡丽君.无损光电检测技术原理及应用[J].华东交通大学学报,2010,27(6):36⁃46.

[11] 崔永俊,张强.基于激光三角法的火炮身管内径测量系统设计[J].电子测量技术,2021,44(9):26⁃30.

[12] 王一帆,徐欣,谈宜东.激光精密测距技术进展[J].航天返回与遥感,2021,42(6):22⁃33.

[13] 邸志刚,沈萌萌,贾春荣,等.激光测距技术研究现状及发展趋势[J].激光杂志,2023,44(8):1⁃8.

[14] 郭耀华.TOFD超声成像检测技术在压力容器检验中的应用[J].天津化工,2023,37(6):58⁃60.

[15] 李杰.压力容器检验中TOFD超声成像检测技术的应用研究[J].中国石油和化工标准与质量,2017,37(2):25⁃26.

[16] 王正家,盛文婷,解家月,等.基于线性激光三角法的圆柱对象定位测量研究[J].激光技术,2019,43(4):28⁃34.

作者简介:肖天琦(1998—),男,四川南充人,硕士,研究方向为智慧感知。

卢永雄(1976—),男,湖北通城人,博士,正高级电子工程师,研究方向为智慧感知。