基于PLC技术的钻井管柱自动输送系统设计

摘 要:常规钻井管柱自动输送系统由于在模块间缺少逻辑控制,导致钻井管柱输送成功率较低,因此设计基于PLC技术的钻井管柱自动输送系统。通过分析系统的基本功能需求,将PLC作为自动输送系统的控制核心,通过供电滑触线、管柱朝向检测模块、管柱翻转模块、管柱提升模块和PLC控制模块设计系统硬件部分,对模块间进行逻辑控制;在系统硬件设计基础上设计软件部分,根据自动输送系统的工作特点,对单根管柱与多层多列管柱的输送路径进行规划,结合系统硬件完成自动输送系统的设计。实验结果表明:所设计的系统在不同输送速度下的总成功率都在98%以上。

关键词:PLC技术;钻井管柱;自动输送;系统设计

中图分类号:TD41文献标志码:B文章编号:1671-5276(2024)03-0172-05

Design of Automatic Transportation System for Drilling String Based on PLC Technology

Abstract:For the low success rate of drilling string transportation due to lack of logic control between modules in the conventional drilling string automatic transportation system, the automatic transportation system of drilling string based on PLC technology is designed. According to the analysis of the basic functional requirements of the system, the PLC is taken as the control core of the automatic conveying system to design the hardware of the system by the power supply sliding contact line, the pipe orientation detection module, the pipe column turnover module, the pipe column lifting module and the PLC control module, and the logic control between the modules is carried out. Based on the hardware design of the system, the software part is designed. According to the working characteristics of the automatic conveying system, the conveying path of single string and multi-layer multi row string is planned, and the automatic conveying system is designed with the system hardware. The experimental results show that the total success rate of the designed system is over 98% at different transportation speeds.

Keywords:PLC technology; drilling string; automatic conveying; system design

0 引言

在钻井管柱输送工程中,当前大多采用人工定点输送管柱的操作方式。该方式极大地限制了工作效率,同时存在输送总成功率低的不足[1-2]。因此,迫切需要一套自动化程度较高的输送设备来解决以上问题。目前常用的自动输送系统有:文献[3]提出的自动化钻机管柱输送控制系统,但该系统管柱输送过程中的运算量较大,流程烦琐,因此系统性能还有待研究;文献[4]提出的基于路径规划的大容量钻杆自动输送系统,因该方法忽略了系统各参数变化的影响,故输送效果较差。鉴于此,本文提出基于PLC技术的钻井管柱自动输送系统设计,利用PLC技术的可编程控制功能对系统的模块部分进行逻辑控制,综合提高系统输送的总成功率。

1 钻井管柱自动输送系统总体结构

为确保地面钻杆自动输送系统研制成功,在系统总体架构设计时应满足自动化程度高、可靠性和时效性强的要求。本文设计的系统主要包括机械和输送两部分,管柱自动输送系统的机械部分主要包括管柱库、管柱装拆、管柱排放和管柱举升装置四部分。管柱排放装置用于将已经接好的管柱按顺序排放,方便取用;管柱举升装置可将管柱从地面水平状态举升至与钻井平台垂直的相应位置,方便钻台管柱处理装置的操作[5]。以上各个装置采取液压传动方式,监控系统通过对各个装置液压系统的控制,使各个执行机构按照预设程序执行相应动作;系统对不同位置传感器采集数据判断与分析,完成对整个系统状态的实时监控,以便在系统出现故障时及时切换为手动控制模式或停机检查,避免造成安全事故[6]。

2 系统硬件设计

系统硬件部分的设计是管柱输送过程的自动化能否达到井场要求的主要因素之一。系统硬件部分主要包括系统供电滑触线、管柱朝向检测模块、管柱翻转模块、管柱提升模块、PLC控制模块,能够有效实现自动控制与状态监视,节省人力和时间成本,提高井场设备自动化水平和安全系数。

2.1 系统供电滑触线

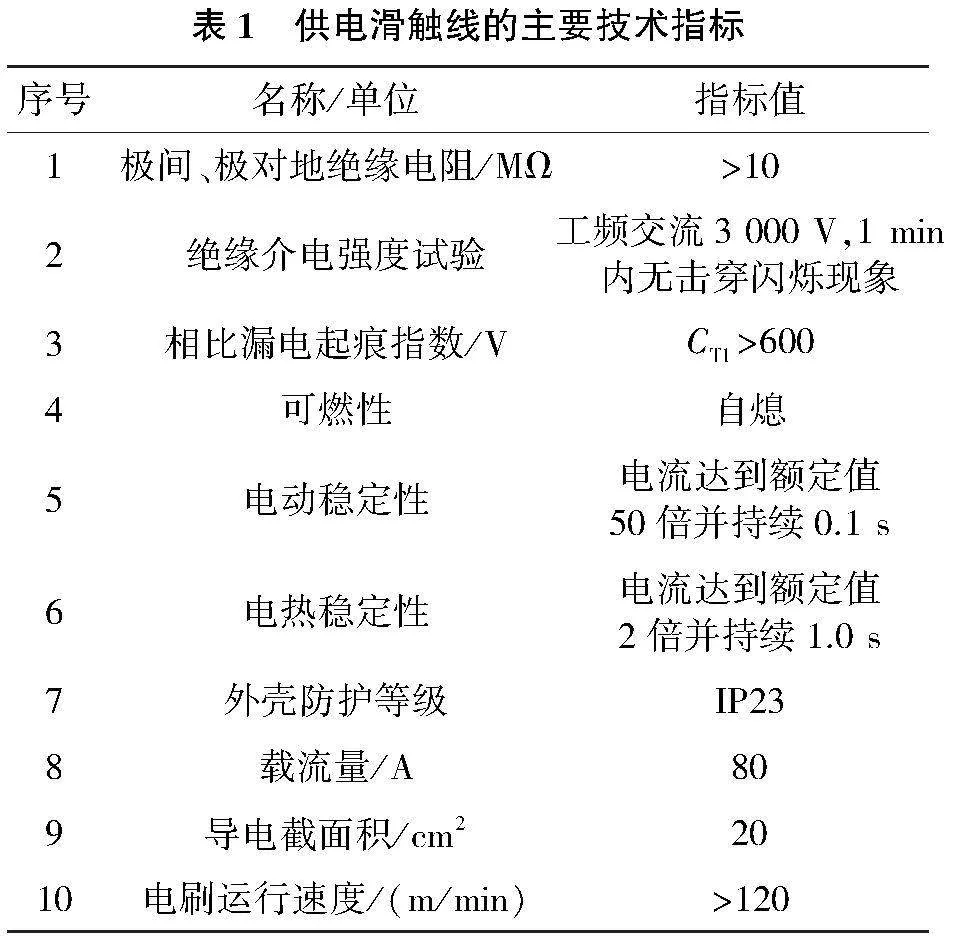

本系统在输送过程中的供电方式为三相供电,选用型号为DHG-4-10的铜排滑触线。为实现系统的便携性以及考虑到用电的安全性,在滑触线外围设置两台三相交流变压器。该变压器可实现将380 V转换为240 V的交流电[7]。滑触线在240 V的交流电下为系统供电,同时,变压器又将240 V交流电升压至380 V,为PLC控制提供电能。供电滑触线的主要技术指标如表1所示。

导电刷作为滑触线的辅件,安装用于系统输送车运行的不锈钢矩形轨道上方,从滑触线处获取到240V交流电后,通过铝绞线将电能输送到取电车的电源上,而电源插座将电能提供给系统的机械部分、管柱检测、翻转以及提升机构。为了保证电能输送的流畅性,需要增大导电刷与滑触线的过流面积。所以,导电刷的选型为铜基石墨的双联导电刷,其过流面积为50cm2,过流能力高达500A。由于供电滑触线为铜基石墨压铸制成,所以具有极强的润滑性,可提高导电刷的耐磨性和延长使用寿命。导电刷与其底座之间使用了弹簧,保证了其与线轨之间始终存有一定压力,同时能够自由伸缩,避免出现导电刷在返回管柱排放装置时由于受力不均匀而产生断裂的现象。

2.2 管柱朝向检测模块

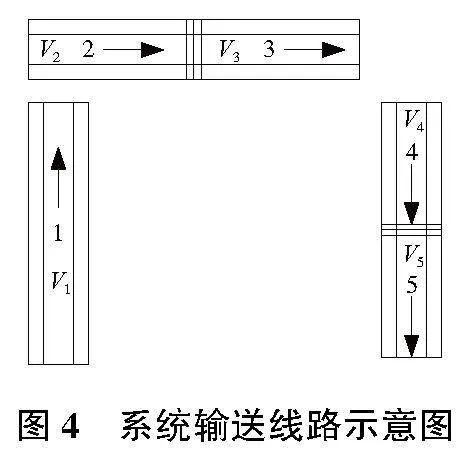

朝向检测的目的是检测出管柱的朝向。根据两个水平设置磁性传感器感应的信号判断平躺放置的管柱是大端朝向钻井还是小端朝向钻井,实现对平躺状态的管柱朝向检测[8]。管柱的大小头朝向检测程序流程如图1所示。预先规定大头钻井的朝向状态为正,将检测结果记录在事先设计好的专用数据区域中。当朝向为反时,则需要对翻转模块发出指令,对管柱执行翻转动作并再一次检测管柱朝向。若正常,则进行下一步操作。

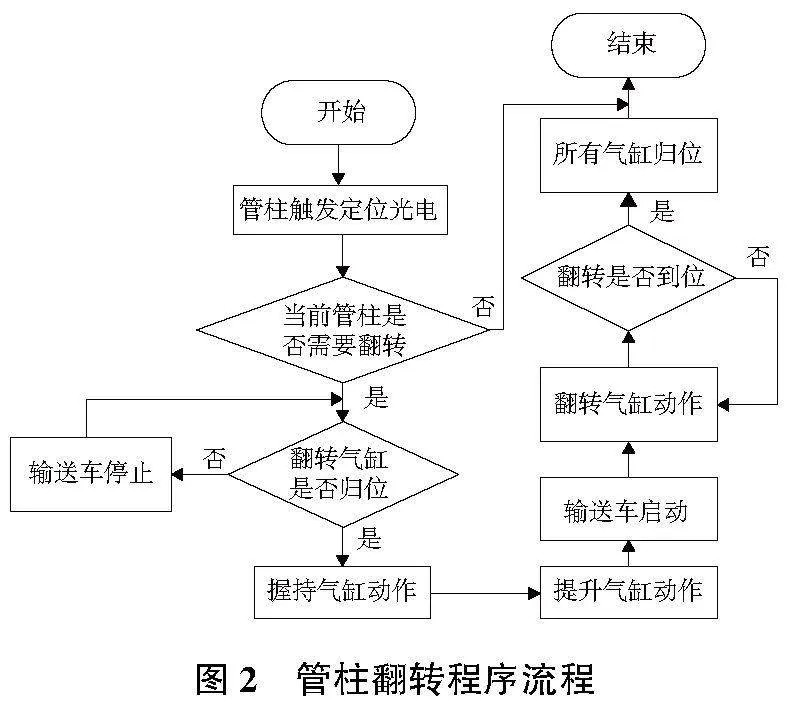

2.3 管柱翻转模块

翻转程序的目的是对管柱进行选择性翻转。首先读取管柱的朝向状态检测结果,对比预先设置好的朝向,当朝向相反时,管柱则需要翻转。翻转时,握持气缸、翻转气缸和提升气缸这3个气缸按照顺序协调动作,翻转程序流程如图2所示。管柱翻转模块是下一道工序,用于识别提升管柱的位置状态并进行修正操作,确保所有管柱位置状态均与预先设置的状态一致。当接收到来自管柱检测模块的翻转命令时,PLC将会读取此时的管柱位置状态信息,核实与预先设置的状态是否一致,若一致,则不执行翻转动作,并垂直握持管柱,缓慢下放,之后立即启动自动输送车;若不一致,则进行翻转操作。翻转过程为:同时伸缩握持气缸和提升气缸,当管柱被提升至一定高度直到与自动输送小车完全脱离后,伸缩翻转气缸,将管柱翻转180°,之后所有气缸同时伸缩,将翻转到位的管柱放置于自动输送小车上,接着松开管柱,这样完成整个管柱翻转动作。

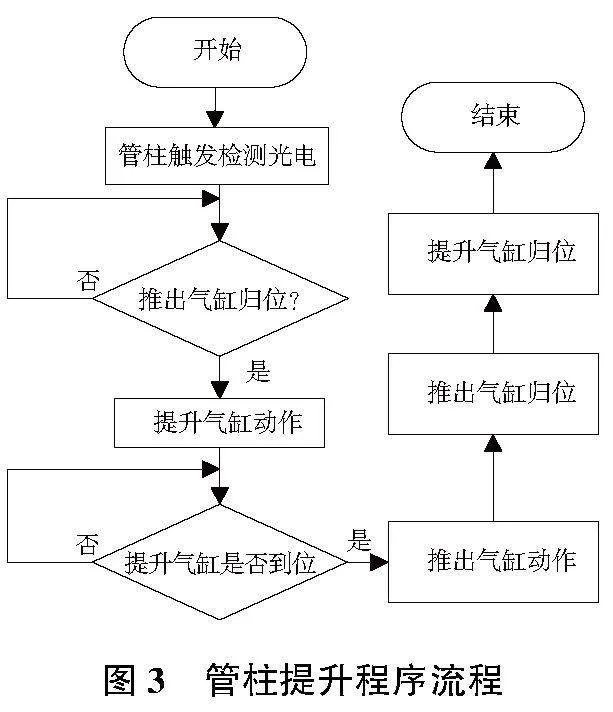

2.4 管柱提升模块

提升程序的任务是通过定位光电传感器,将管柱从1.4m的自动收集输送带上提升到1.8m的主传输输送带上,提升程序流程如图3所示。当管柱经过翻转校正位置状态,到达提升模块后,该模块的末端配有光电传感器,传感器被触发后,输送小车将自动停止输送。管柱提升模块包括两套气缸,分别用于提升和将提升上来的管柱推入到主传输传送带上。

2.5 PLC控制模块

将PLC作为自动输送系统的控制核心,利用其可编程控制功能,负责接收并处理系统硬件传输的信号数据以及各模块间的逻辑控制。对输入信号进行相应的预处理后,传输给模块单元并输出能够控制驱动电路的信号,进而达到自动输送的目的。

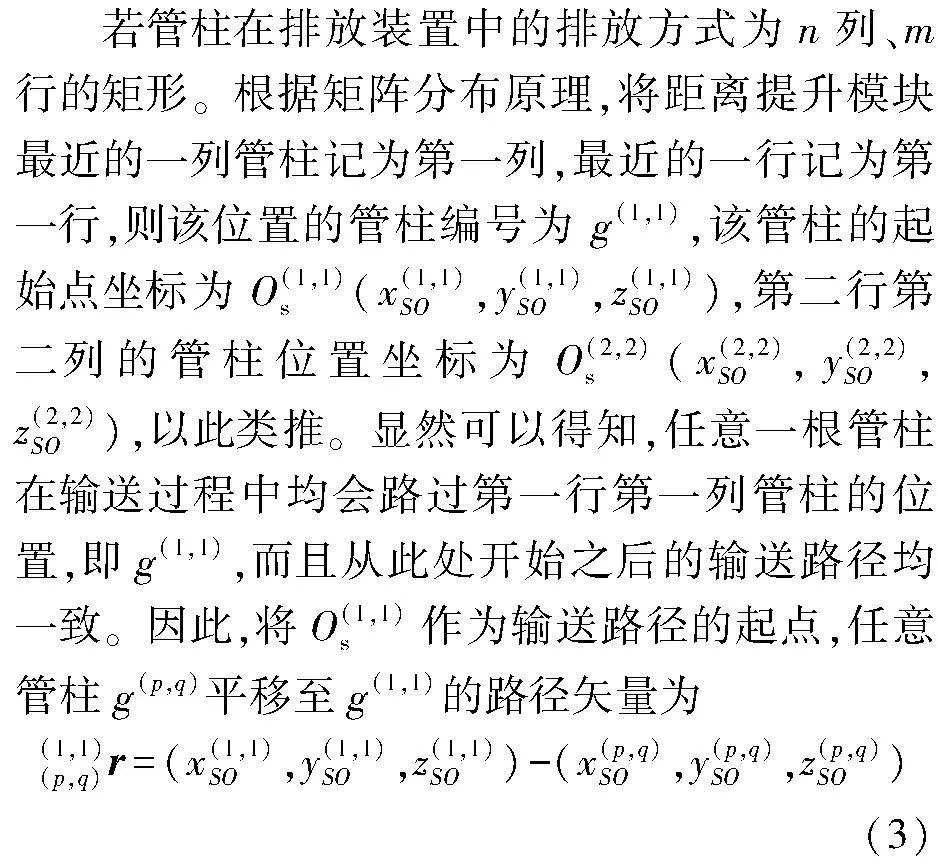

根据系统的需要,在满足系统要求的前提下,选用性价比较高的CPM1A- 30CDR- A型号PLC,该型号PLC的输入端子为18个,输出端子为12个,其端子数量满足系统要求且无大量端子剩余。PLC的I/O分配表如表2所示。

表2中输入地址的输入端子为系统启动按钮的信号输入端子,输出地址是自动输送机系统主回路接触器线圈输出端子。输入部分为系统启动、系统停止、系统故障显示、电路复位以及保护限位开关、解除输入信号等。输出和输入部分与软件部分均采用RS232通信。

实现钻杆输送系统的自动化,需要将各位置的限位开关、现场控制器、工作站以及软件程序结合起来进行综合考虑。通过对管柱朝向检测模块、翻转模块、提升模块、PLC控制模块以及供电滑触线的设计,完成自动输送系统硬件部分的设计。

3 系统软件设计

基于上述系统硬件部分的设计,设计系统软件部分,根据自动输送系统的工作特点,对单根管柱与多层多列管柱的输送路径进行规划,具体流程如下。

3.1 单根管柱输送路径规划

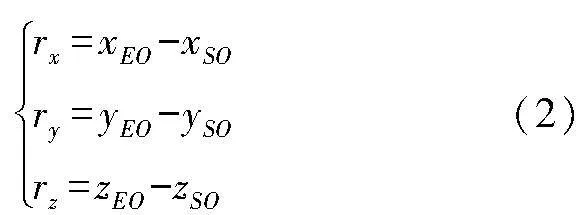

根据自动输送系统的工作特点,对于单根管柱的输送路径,其路径起始点为初始放置位置,终点为提升模块的输送终点。因此,分别定义3个坐标系,即基准坐标系O、起始坐标系S和终点坐标系E。3个坐标系的原点均为管柱的质心,且钻井方向为+x,向上提升方向为+y,垂直质心方向为+z。

以基准坐标系为第一坐标系,即管柱在起始坐标系和终点坐标系上的位移量均是相对于基准坐标系而言的,故起始坐标系与终点坐标系在x、y、z轴上的位移分量是不相同的。因此,需将管柱的起始坐标系和终点坐标系沿基准坐标系的3个坐标轴分别进行平移。平移的路径向量为

r=(xEO,yEO,zEO)-(xSO,ySO,zSO)(1)

式中:(xEO,yEO,zEO)表示管柱在终点坐标系中沿x,y,z轴的位移量;(xSO,xSO,xSO)表示管柱在起点坐标系中沿x,y,z轴的位移量。则得到管柱在直角坐标系中3个方向的位移,管柱在直角坐标系中的输送路径为沿x、y、z分别平移rx、ry、rz的长度,通过3个方向位移,规划管柱的输送路径,其表达式为

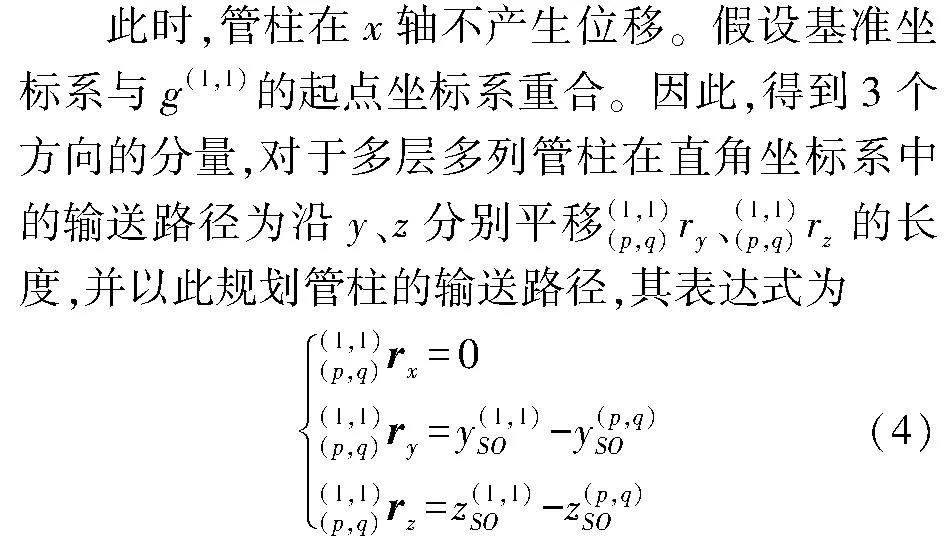

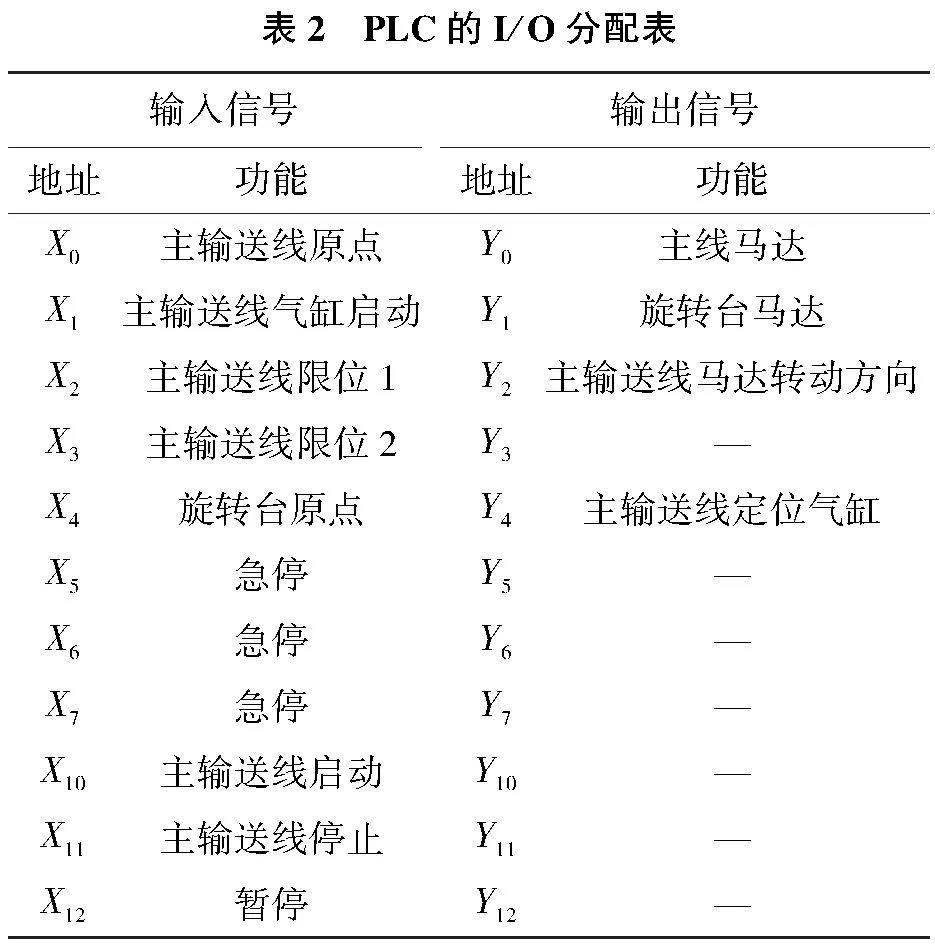

3.2 多层多列管柱输送路径规划

式中p、q分别表示管柱的列数和行数,且1≤p≤n,1≤q≤m。

根据上述规划的单根管柱输送路径和多层多列管柱输送路径,完成钻井管柱自动输送,最后结合系统硬件完成自动输送系统的整体设计。

4 系统测试

钻井管柱自动输送系统能够自动将输送车上的管柱取出并投入到钻井中,大大提高了工作效率。为测试本文设计系统的工作效果,对系统进行性能试验。

4.1 测试准备

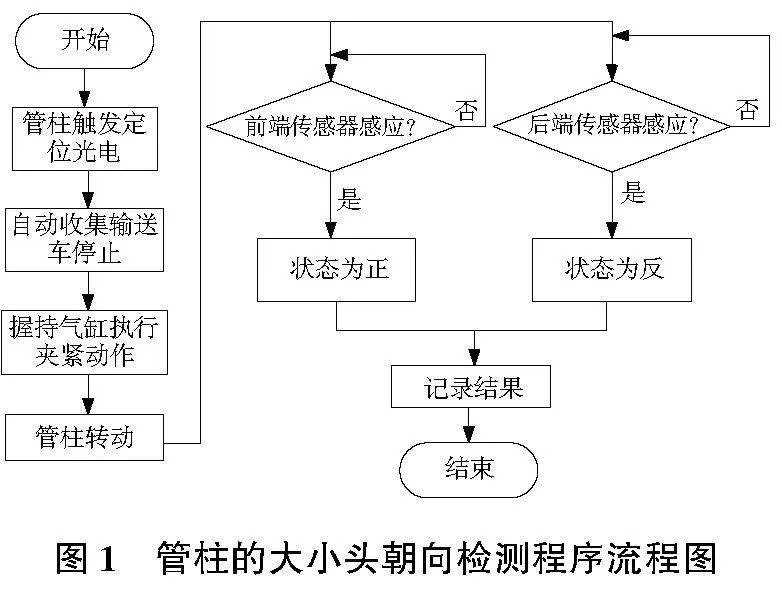

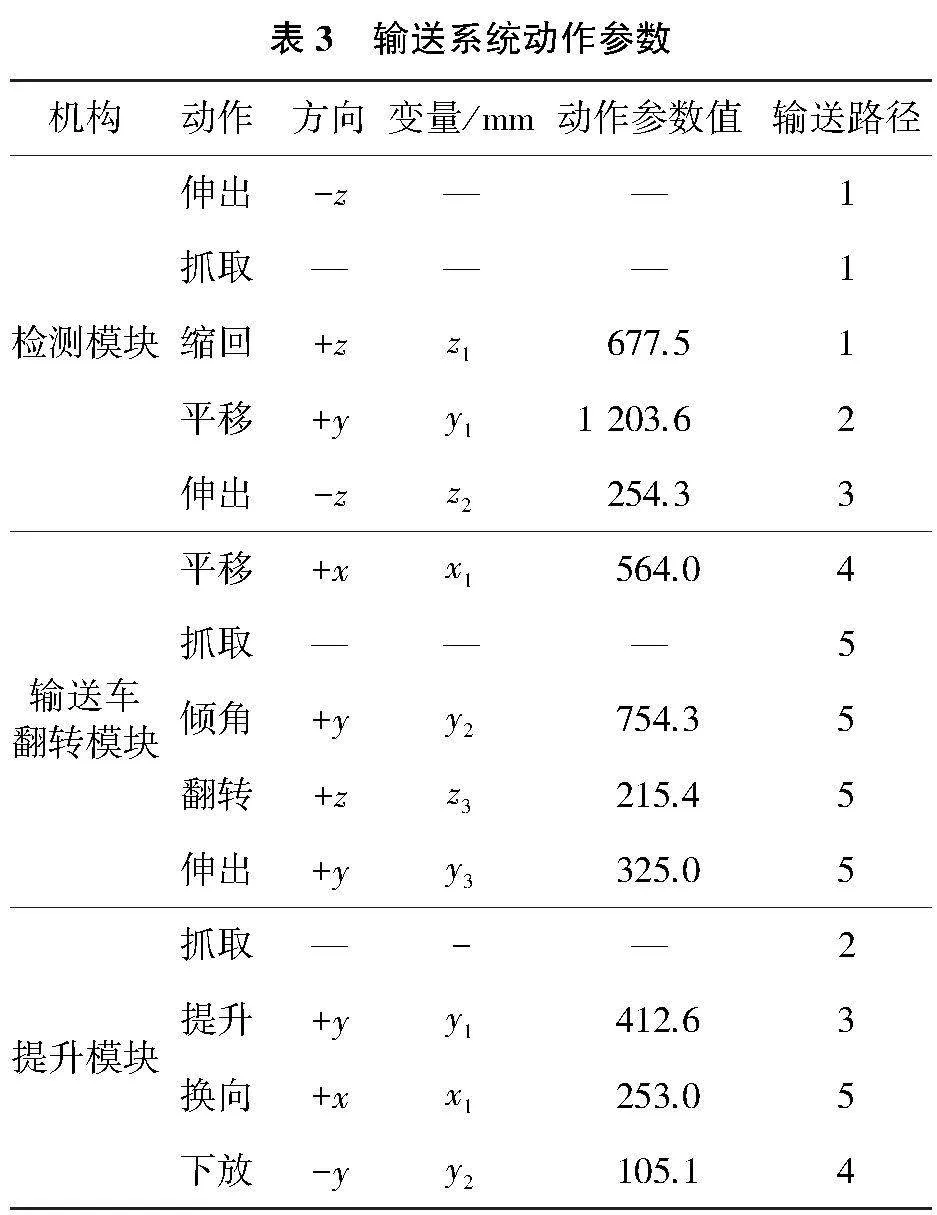

整个系统输送线主要分为5段设计,各模块均依靠变频器进行调速,实现各模块顺利、有序地进行。输送线路示意图如图4所示。

输送线1为自动收集模块,其速度为V1,速度较慢;输送线2、3分别为主传输1#、2#,其速度为V2、V3,速度较快;输送线4为检测模块路径,其速度为V4;输送线5为提升模块路径,其速度为V5。自动收集模块输送线速度V1较慢,主传输皮带输送比较长,分为两段,其任务是将收集好的钻井管柱快速地输送到下一道工序,且为了拉开管柱之间的距离,后一段输送速度要大于前一段,即V2<V3;管柱检测模块的任务是将主传输输送来的管柱进行朝向检测,然后再进行提升。同样,为了拉开管柱之间的距离,检测模块的输送速度要大于提升模块的速度,即V4gt;V5。管柱输送过程中的动作参数如表3所示。

将表3中沿相同坐标系移动的参数值与管柱起点坐标相加,其中,正向取“+”,负向取“-”,实现输送路径的起点与终点的重合,消除了路径偏差对测试结果的影响。

4.2 测试说明

试验分为A区和B区两个区域,在两个区域中各随机选取5根供钻井管柱进行检测,进行管柱高通量输送系统联机自动运行输送试验。A区选取的行号为9、14、65、80和111;B区选取的行号为18、24、51、100和138。试验时,观察钻井管柱的提升和放置过程、管柱移动过程和各机械的运行状态,同时对每根管柱送检时间进行计时。试验开始后,系统依次从管柱排放装置中提取管柱并输送到指定位置。

4.3 系统输送效果实验

本文设计的钻井管柱自动输送系统的工作过程主要分为管柱抓取、管柱握持和管柱投入三部分,只有这三个环节全部完成才算成功。因此,在本试验设计中,由专人分别统计抓取、握持及投入作业成功时的管柱个数,对其结果进行统计分析并得出相应的抓取成功率、握持成功率及投入成功率。

由于系统的作业成功率与输送速度有关,因此,实验中分别在3根/min、6根/min和9根/min这3个输送速度下对系统进行测试,并统计输送成功率。得到的各过程成功率统计结果如图5所示。

根据图5可知,本文系统的管柱抓取、管柱握持与管柱投入的成功率均达到了95%以上,成功率较高,具有实用性。

4.4 输送成功率对比试验分析

为更加直观地体现出设计的系统整体性能的优越性,分别采用文献[3]设计的自动化钻机管柱输送控制系统(系统1)和文献[4]设计的基于路径规划的大容量钻杆自动输送系统(系统2)与本文设计的系统进行整机输送成功率试验,并对比分析结果,如图6所示。

由图6可以看出,本文系统的总成功率最高,这是由于本文设计的系统采用PLC技术,实现对系统的精细控制,不同输送速度下的总成功率都在98%以上,明显优于其他两种系统,可满足实际设计要求。

5 结语

本文利用性能稳定、可靠性高的PLC技术设计了钻井管柱自动输送系统。系统以PLC作为控制中心,实现硬件的输入控制和软件模块的逻辑控制。经系统测试,本输送系统运行良好,有效提高了系统自动输送钻井管柱的总成功率。

参考文献:

[1] 刘媛. 基于PLC与组态软件的工业生产线柔性加工自动控制系统[J]. 湖南文理学院学报(自然科学版),2022,34(4):31-37.

[2] 王娟,葛懿圆. 基于PLC和WinCC的电机变频调速系统设计[J]. 工业仪表与自动化装置,2022(5):38-41,57.

[3] 李建亭. 推扶式管柱自动化处理系统优化及发展建议[J]. 机械制造与自动化,2020,49(4):192-195.

[4] 王清峰,陈航. 基于路径规划的大容量钻杆自动输送系统研究[J]. 矿业安全与环保,2020,47(1):1-6.

[5] 谢国强,骆广兵,王永涛,等. 基于PLC的半钢智能分拣机器人控制系统的设计[J]. 橡塑技术与装备,2022,48(10):63-66.

[6] 吕伟珍,金晓华. 开关柜自动铆接的PLC控制系统设计与实现[J]. 自动化仪表,2022,43(9):40-45.

[7] 周志宏,周祺畅. 基于PLC的自动化控制系统的配置及组态分析[J]. 时代汽车,2022(17):13-15.

[8] 辛莉蓉. PLC通风机远程监控系统设计与应用[J]. 山东煤炭科技,2022,40(8):146-148.