云制造环境下分布式制造资源的优化配置

摘 要:针对云制造环境下分布式制造资源的优化配置问题,对制造资源需求方所提交的任务进行形式化描述以及复杂任务细化分解;改进了传统的多目标粒子群优化算法,提出融合多策略的多目标优化算法,解决云制造环境下制造资源的多目标优化配置问题;基于综合评价策略,进一步优选配置方案。通过对分布式制造工厂进行仿真实验,验证了融合多策略的多目标优化算法的合理性和优越性。

关键词:云制造;MSMOPSO算法;惯性因子;综合评价策略

中图分类号:TP202+.7文献标志码:A文章编号:1671-5276(2024)03-0113-06

Optimal Allocation of Distributed Manufacturing Resources in Cloud Manufacturing Environment

Abstract:Aiming at the optimal configuration of distributed manufacturing resources in the cloud manufacturing environment, this paper formally describes the tasks submitted by the demand side of manufacturing resources and subdivides the complex tasks. The traditional multi-objective particle swarm optimization algorithm is improved, and a multi-objective optimization algorithm integrating multiple strategies is proposed to solve the multi-objective optimal configuration of manufacturing resources in the cloud manufacturing environment. Based on the comprehensive evaluation strategy, the configuration scheme is further optimized. The simulation experiment of distributed manufacturing plants is conducted to verify the rationality and superiority of the multi strategy and multi-objective optimization algorithm.

Keywords:cloud manufacturing; MSMOPSO algorithm; inertia factor; comprehensive evaluation strategy

0 引言

随着全球化进程的不断推进,加之网络信息技术同先进制造技术的深度融合,传统的网络化制造模式已经无法解决“高、精、尖”制造资源闲置,而处于制造价值链底端的企业却面临制造资源短缺的问题。

正是由于传统制造体系中存在着资源浪费和调度失衡的问题,已经无法适应时代发展的潮流,李伯虎等[1]于2019年提出了云制造系统3.0理念。云制造是一种面向服务的新型网络化制造模式,区别于传统的网络化制造模式,其构建了一个虚拟化、分布式、按需分配的制造资源共享平台[2],为整合分布式的制造业资源和资源的高效利用提供了新的途径。利用信息技术构建网络化的制造平台,将一定范围内分散的制造资源整合至云平台中,制造资源需求者按需匹配制造资源。如何优化云制造环境下分布式制造资源的配置,已成为当前亟需解决的问题。吴书强等[3]提出了鲸鱼优化算法(WOA),该算法以传统的鲸鱼算法为基础,引入编码解码方式和惯性权重。赵道致等[4]着重分析云服务系统总利润最大化,提出了基于Pareto最优的剩余资源动态优化配置模型。JAPPES等[5]考虑到大规模协同生产时算法计算时间的影响,设计了基于蝙蝠模型的启发式算法。YUAN等[6]引入服务质量权重系数,设计了一种改进的模糊综合评价策略,以权重作为制造资源选择的准则。

上述研究只针对提升局部搜索能力、加快收敛速度以及引入服务质量权重系数等方向,但没有在加快收敛速度的同时兼顾到平衡全局搜索和局部搜索能力,对“早熟”缺陷问题没有关注。因此,本文提出融合多策略的多目标优化算法,在平衡全局和局部搜索能力的同时关注“早熟”问题,解决云制造环境下分布式资源的优化配置问题。

1 制造资源优化配置问题

1.1 问题描述

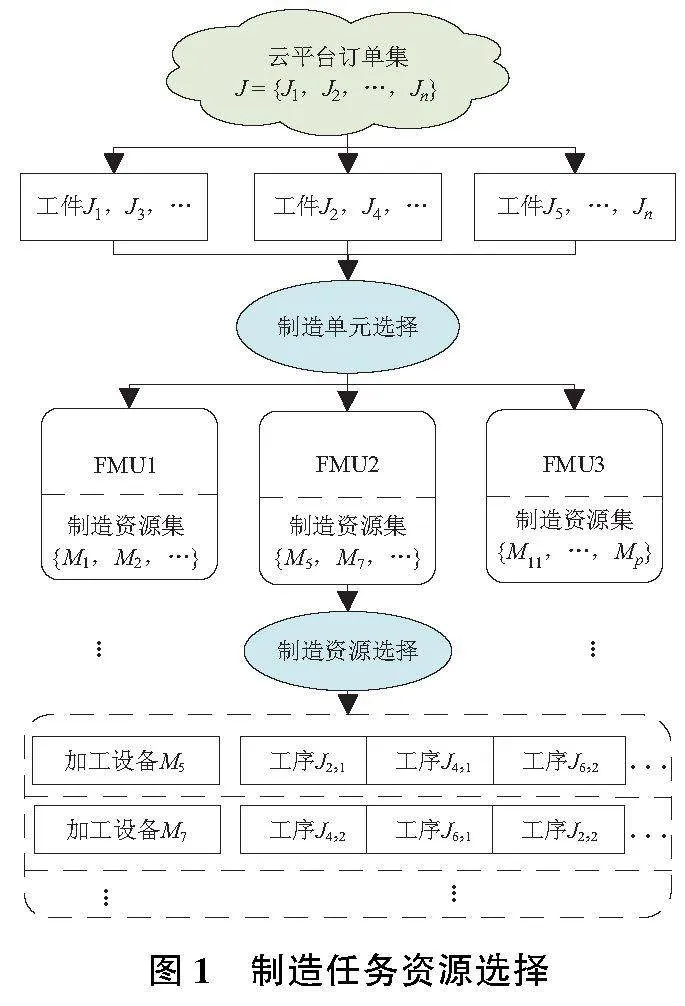

资源需求方在云平台中发布的制造任务,分解后得到工件级任务队列J={J1,J2,…,Jn},其中n为工件级任务个数。对工件级任务进行进一步细化,每个工件级任务Ji(i=1,2,…,n)由Ji={Ji,1,Ji,2,…,Ji,hi}工序级任务队列组成,hi表示第i个工件级任务完成所需要的工序步数。制造资源池由各资源提供者所提供的可用制造资源整合而成,资源集表示为M={M1,M2,…,Mp},p代表资源总数,且资源集中任意两个制造资源之间存在着一定的物理距离。一个完整的制造任务是由制造单元分配、工序顺序分配以及资源分配三者组成,如图1所示。

1.2 模型建立

本文模型构建基于如下假设。

假设1:在某一时刻处于制造资源池中的制造资源仅能加工一个工件的某一道工序级任务。

假设2:不同工件之间互相独立,不存在顺序约束,且加工优先级相同。

假设3:制造资源池中的资源会严格遵守加工计划表,保证加工成本和加工时间的确定性。

假设4:匹配的制造资源必须独立且连续地完成该道工序级制造任务。

假设5:生产任务不会因制造资源间存在物理距离而须依靠物流运输所推迟。

定义决策变量方便描述目标函数:

式中:s表示在制造资源池内的某一个制造资源。

本文构建了以最小化完工时间T、最低完工成本C以及最优服务质量Q为优化目标的优化函数:

F=(min(T),min(C),max(Q))(1)

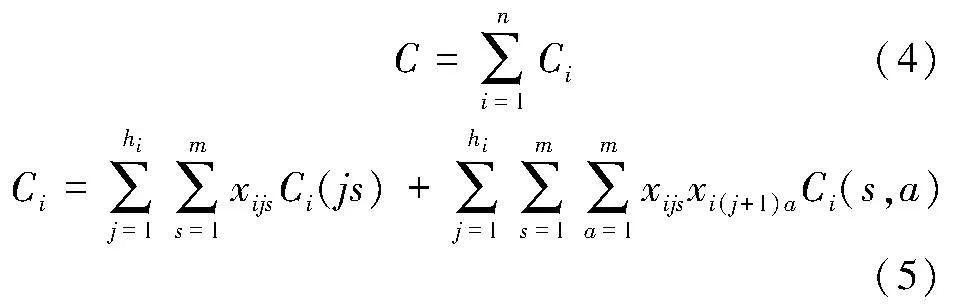

1)完工时间T

式中:Ti代表工件任务级队列中Ji所表示的制造任务完工时间;Ti(js)代表工序级任务队列中Ji,j工序在匹配到的制造资源Ms上的完工时间;Ti(s,a)代表在Ms与Ma之间的物流运输耗费时间;a表示在制造资源池内的某一个制造资源。

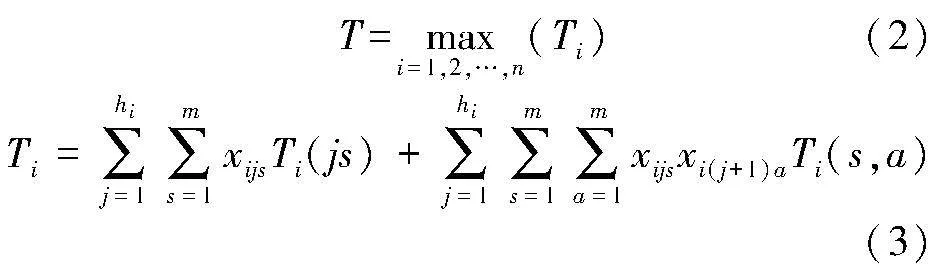

2)完工成本C

式中:Ci代表工件任务级队列中Ji所表示的制造任务完工成本;Ci(js)代表Ji下工序级任务队列中Ji,j制造任务在制造资源Ms上的完工成本;Ci(s,a)表示Ms与Ma之间的物流运输成本。

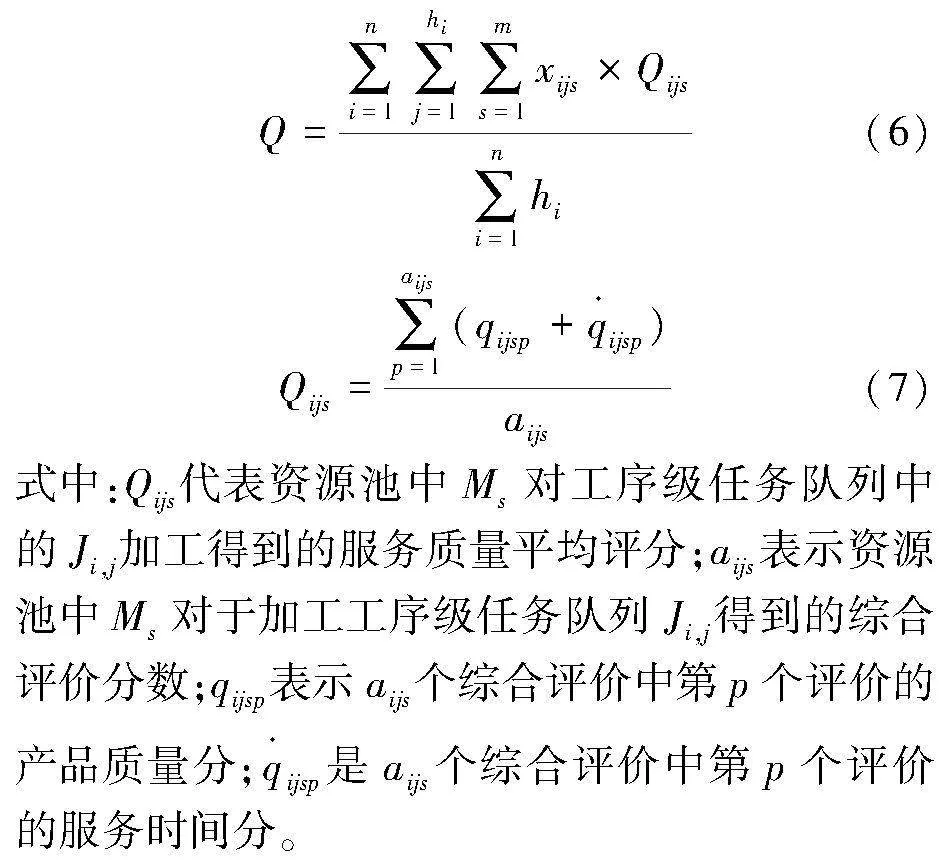

3)服务质量平均分Q

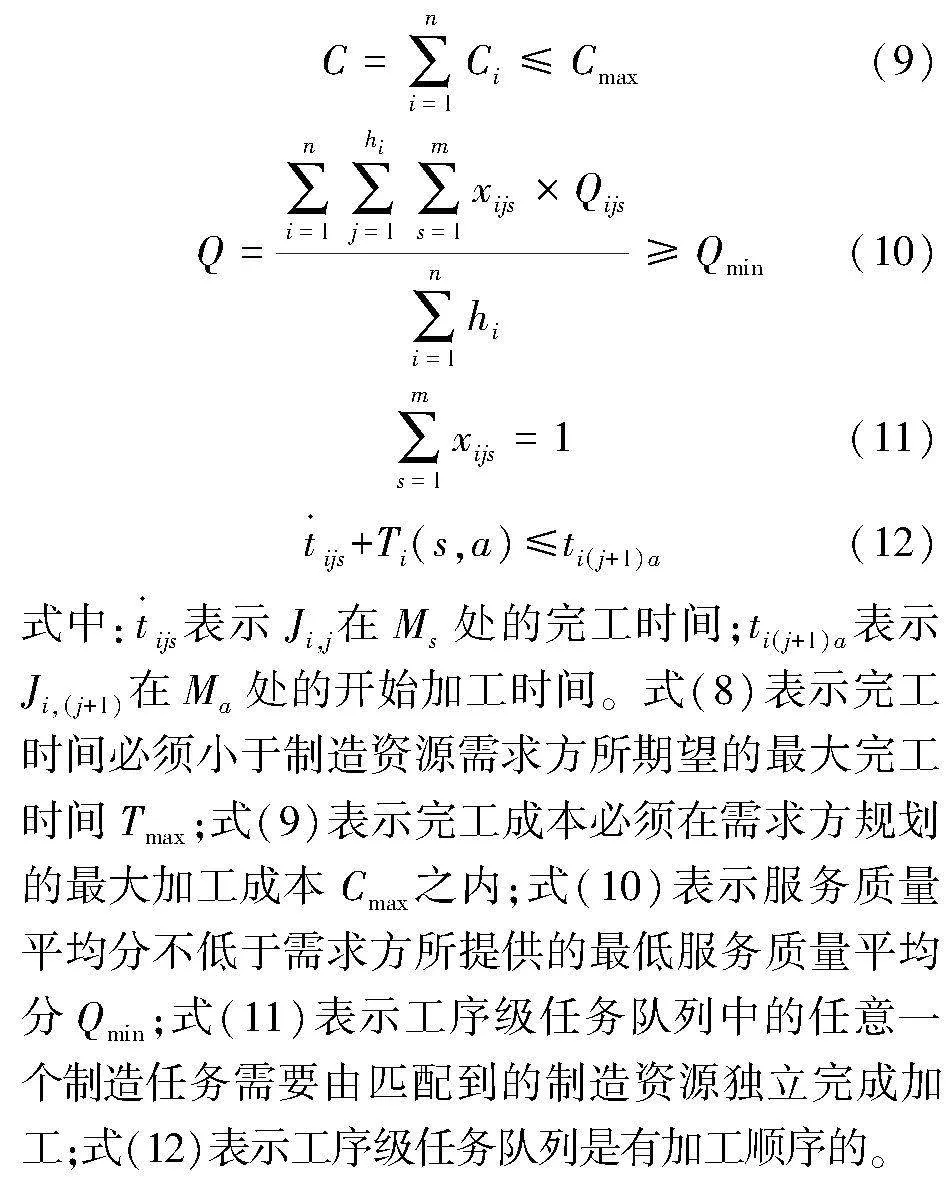

4)约束条件

2 模型求解

2.1 整体思想

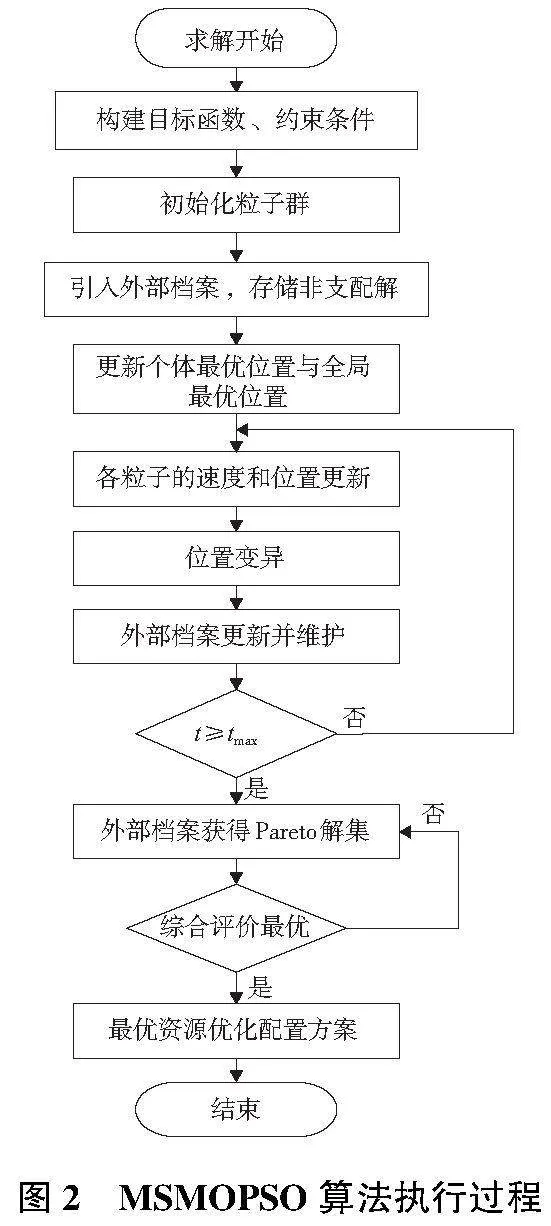

该问题是典型的NP难问题,标准粒子群算法适用于此问题,可以在算法流程简洁、涉及参数少的情况下快速收敛得到较优质的解,但是会出现早熟收敛以及陷入局部最优解等问题。为了解决上述问题,本文对标准粒子群算法进行改进,提出了一种融合多策略的多目标粒子群优化算法(multi-strategy and multi-objective particle swarm optimization,MSMOPSO),在提高全局搜索能力的同时平衡算法的全局搜索能力与局部搜索能力,算法流程如图2所示。

2.2 算法具体设计

1)粒子群编码

为了确保工序处理的随机性,本文以排列编码的手段将粒子进行编码,具体为构建一个随机的一维矩阵,矩阵各列代表各加工工序,每个加工工序被定为下一算法处理对象的概率,概率的变化范围是(0,1)。

2)惯性因子选择策略

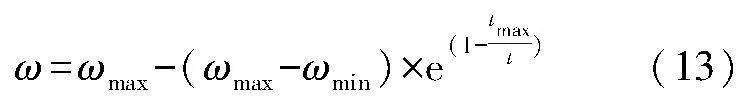

为了平衡粒子的全局搜索和局部搜索能力,本文以非线性的方式对惯性因子进行取值,如式(13)所示。

式中:ωmax为最大惯性权重,一般取0.9;ωmin为最小惯性权重,一般取0.4;tmax代表算法最大迭代次数。

3)速度更新策略

平衡全局搜索和局部搜索能力的另一关键点在于速度更新策略,本文提出了一种改进的两策略速度更新方式:

vid(t+1)=ωvid(t)+c2β(pgd(t)-xid(t)) t<tmax/2 (14)

vid(t+1)=ωvid(t)+c1α(pid(t)-xid(t)) t≥tmax/2 (15)

式中:t代表在第t次迭代过程中更新速度和位置;i=1,2,…,S,代表种群中粒子的个数;d=1,2,…,D,代表搜索空间的维度大小;v表示速度更新策略;ω表示随机权重,是粒子当前速度下的惯性;c1和c2为学习因子,c1是个体粒子对历史的搜索总结能力,c2是对种群中的优秀粒子的学习能力;α和β是取值在[0,1]范围内的随机数;pid表示粒子局部最优解pi的第d维;pgd表示粒子群的全局最优解pg的第d维;xid表示局部粒子xi的第d维。

4)位置更新变异策略

针对“早熟”缺陷,本文提出了一种基于动态扰动变异因子的位置更新策略,在MSMOPSO算法迭代过程中,选取5%的粒子,每个粒子随机分配一个p,与动态扰动变异因子pm进行比较,当p<pm时,对该部分粒子中D个位置中的10%粒子进行变异处理。pm与粒子位置变异处理的计算方法如下:

pm=1-(t/tmax)(16)

xid(t)=xid(t)×(1+p)(17)

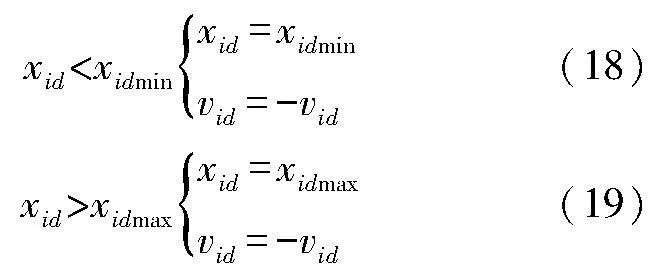

同时为了避免变异操作中出现越界问题,根据反射边界法对粒子位置和速度进行调整,如式(18)和式(19)所示。

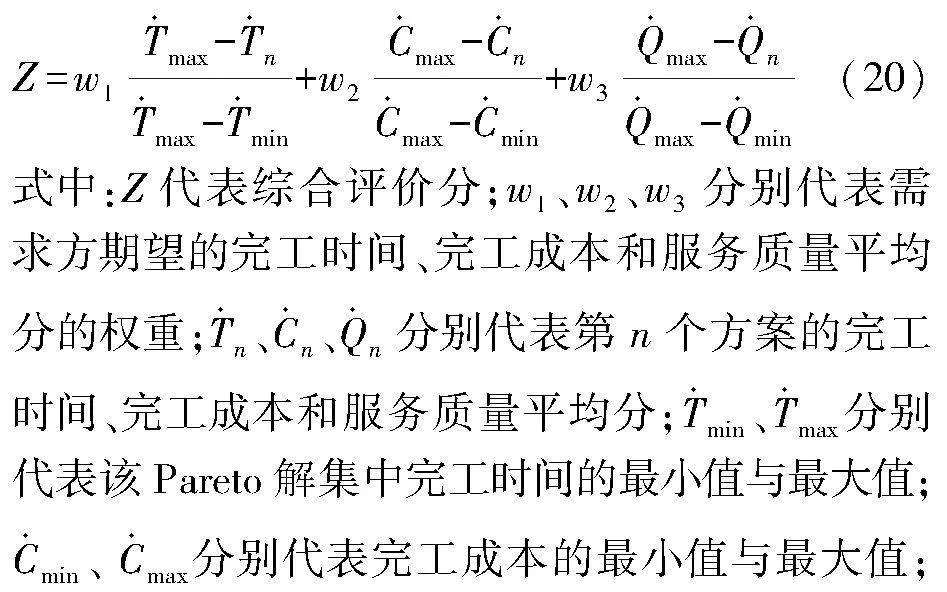

5)综合评价策略

本文提出的MSMOPSO算法,主要针对完工时间、完工成本以及服务质量进行优化资源配置,引入综合评价策略函数,选出最优资源配置方案。具体函数如下:

3 仿真验证与分析

为了验证MSMOPSO算法的有效性,本文设计了对应的仿真实验,依据综合评价策略对Pareto解集中各非支配解进行综合评价,选出最优制造资源优化配置方案,与多目标遗传算法(NSGA-II)以及多目标粒子群算法(multi-objective particle swarm optimization,MOPSO)进行了对比分析。

3.1 仿真实验设计

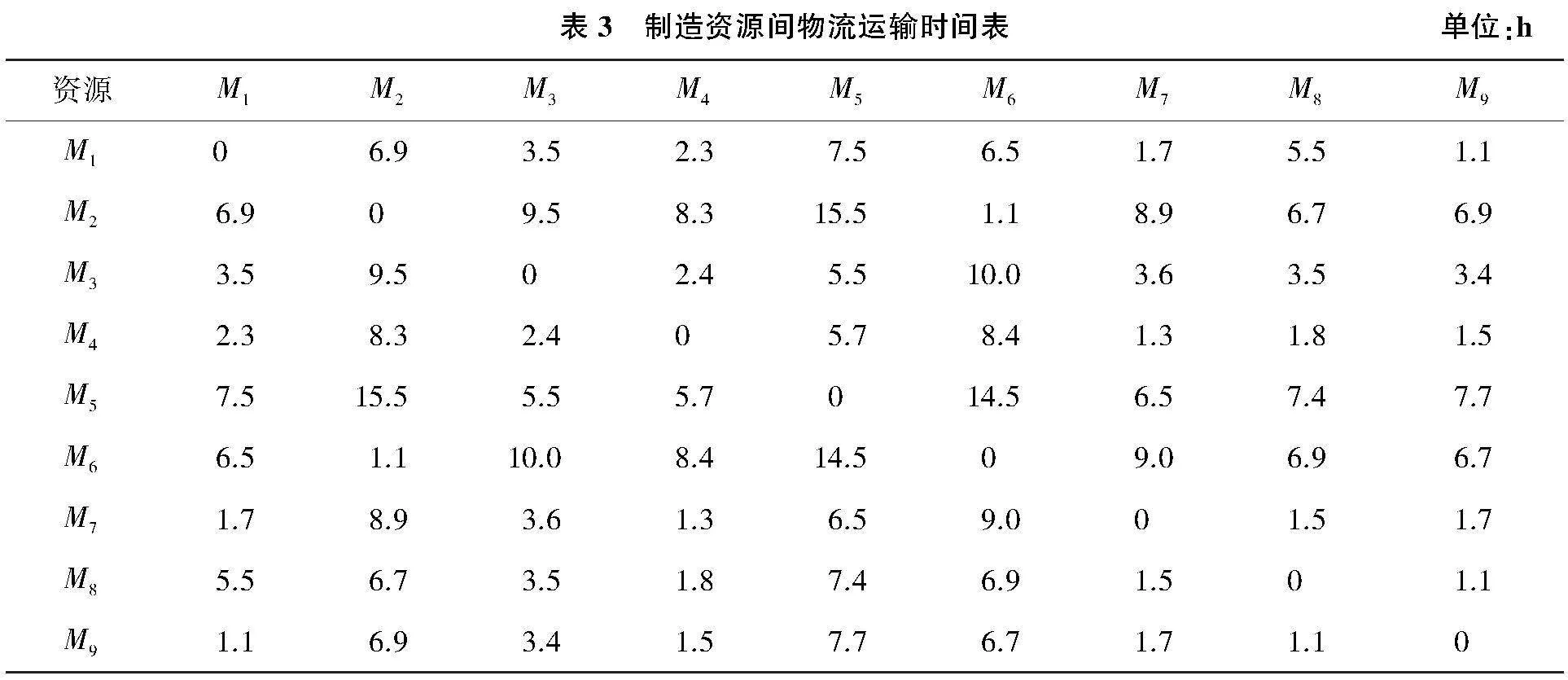

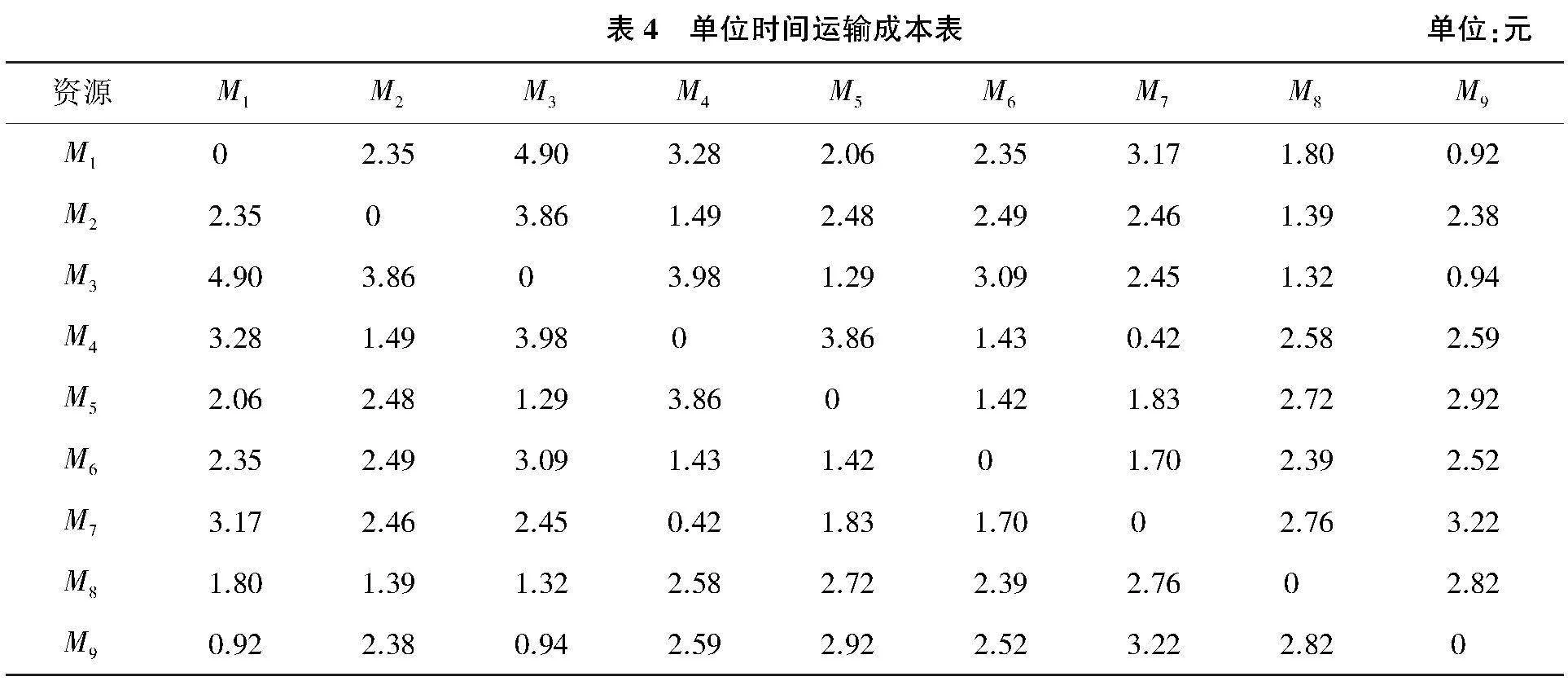

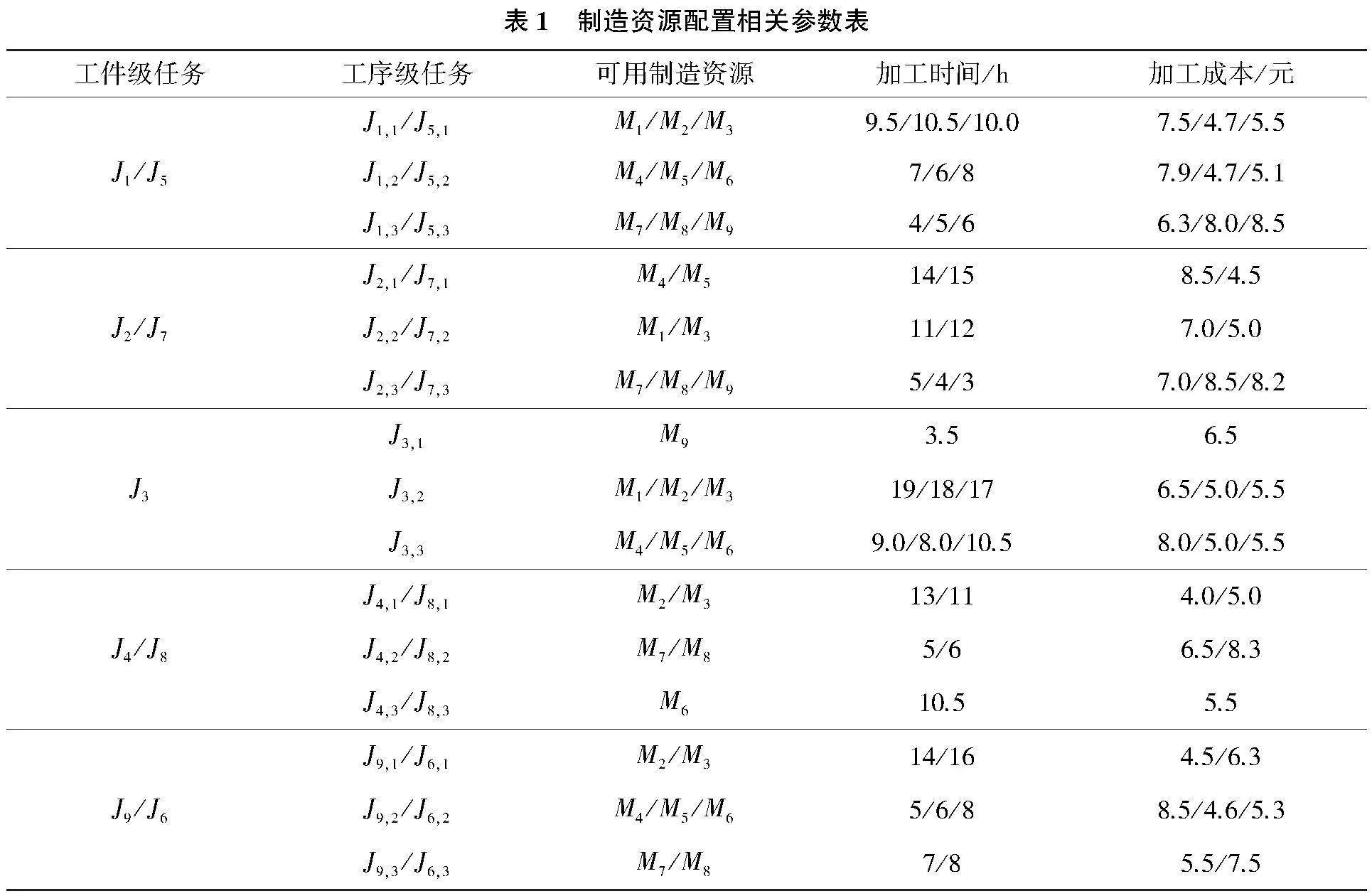

假设存在3个跨地域工厂F1、F2、F3,每个工厂向云制造资源池中提供3种制造资源。其中工厂F1具有制造资源M1、M4、M7;工厂F2具有制造资源M2、M5、M8,工厂F3具有制造资源M3、M6、M9。制造资源需求方向云平台提交了一份任务订单,经过任务分解得到6类工件级任务,共9个工件级任务即J1—J9。工件级任务队列中的制造任务所匹配的可用制造资源以及对应的加工时间和加工成本如表1所示。表2为该领域专家以及资源需求方反馈后综合得到的制造资源服务质量评分;表3为各制造资源间的物流运输时间;表4为与表3对应的单位时间物流运输成本。

分别采用NSGA-II、MOPSO与MSMOPSO算法求解上述问题,设定种群大小为100,迭代次数为20 000。在本次仿真实验中,以制造资源需求方对各影响因素的期望权重,将完工时间、完工成本以及服务质量平均分三者按0.40、0.25、0.35依次设定权重。依据式(20)可得Pareto解集内各非支配解的综合评价分数,选择其中综合价值分数最高的即为最优制造资源优化配置方案。

3.2 仿真结果分析

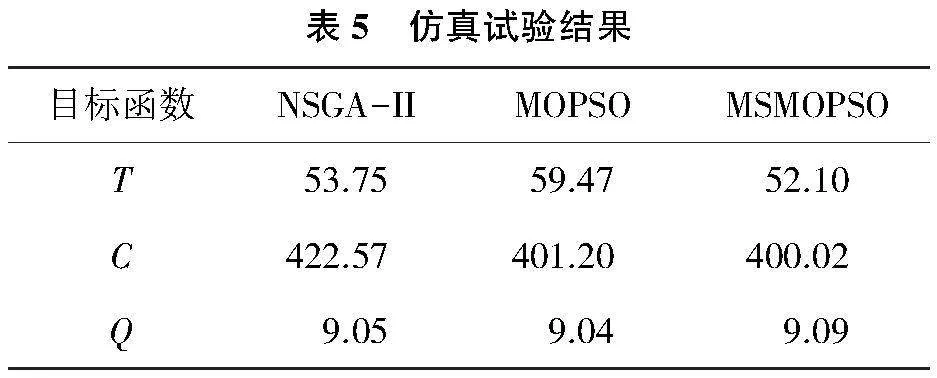

NSGA-II、MOPSO与MSMOPSO算法各运行20次,分别记录最优优化配置方案的目标函数平均值如表5所示。

依据表5可知,3种算法中,MSMOPSO算法可以做到在保证一定服务质量平均分的前提下,求解得完工时间更短、加工成本更低以及综合评价更高的优化配置方案,具有优越的搜索性能。

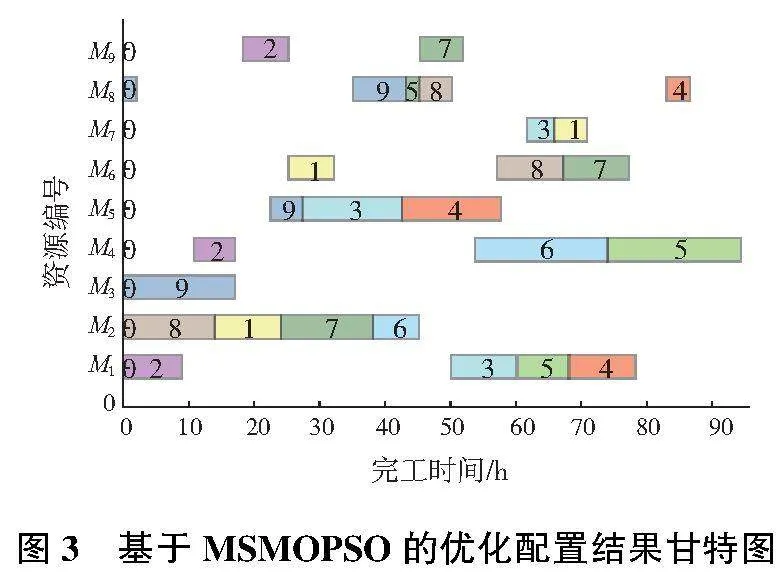

本文算法的最优优化配置方案如图3所示。由图3可知,在制造资源调度上,MSMOPSO算法求解结果均匀,制造资源负载均衡,避免了超载或闲置的情况,进一步提升了生产效率,能够有效解决分布式制造资源优化配置问题,实现整个系统协同化生产的最大化收益。

4 结语

本文针对云制造环境下分布式制造资源优化配置问题,在构建了分布式制造资源优化配置数学模型的基础上,将制造任务进行形式化描述。为了提高制造资源的匹配程度以及效率,针对制造资源需求方发布的复杂制造任务进行合理分解,形成相应的任务队列。改进了传统的MOPSO算法,提出了MSMOPSO算法,解决了多目标优化配置问题。本文算法所得的Pareto解集采用综合评价策略进行最优方案选择,针对分布式制造资源优化配置问题进行了仿真实验,验证了本文算法的合理性和优越性。

参考文献:

[1] 李伯虎,柴旭东,侯宝存,等. 云制造系统3.0——一种 “智能+” 时代的新智能制造系统[J]. 计算机集成制造系统,2019,25(12):2997-3012.

[2] 叶聿圣. 机械装备云制造服务平台运营机制研究[J]. 科技创新与应用,2021,11(26):64-66.

[3] 吴书强,栾飞. 基于改进型鲸鱼算法的云制造资源配置研究[J]. 制造业自动化,2019,41(12):95-98,124.

[4] 赵道致,张笑,杜其光. 云制造模式下基于Pareto最优的制造资源动态优化配置[J]. 系统工程,2015,33(9):109-115.

[5] JAPPES J T W,BRINTHA N C,BENEDICT S. Resource allocation in cloud manufacturing using bat algorithm[J]. International Journal of Manufacturing Technology and Management,2020,34(3):296.

[6] YUAN M, ZHOU Z, CAI X. Service composition model and method in cloud manufacturing[J]. Robotics and Computer-Integrated Manufacturing,2020,61:101840.