带锯齿形叶冠叶片冷热态尺寸换算方法

摘 要:介绍涡轮叶片叶身与叶冠的冷热态尺寸换算原理。以优化设计方式建立带锯齿形叶冠叶片的冷热态尺寸换算方法,并以某型带冠涡轮叶片为例,完成带冠涡轮叶片从热态尺寸到冷态尺寸的换算。结果表明:所建立的带锯齿形叶冠叶片冷热态尺寸换算方法精确可靠,为其他典型涡轮部件的冷热态尺寸换算提供了参考。

关键词:锯齿冠;涡轮叶片;尺寸换算;优化设计

中图分类号:V232.4文献标志码:B文章编号:1671-5276(2024)03-0094-05

Dimension Conversion Method of Zigzag Shrouded Blade from Hot to Cold State

Abstract:Based on the introduction of the size conversion principle from hot to cold state of turbine blade body and shroud, this paper establishes the size conversion method of a zigzag shrouded blade from hot to cold state is carried out with optimal design. A certain type of shrouded turbine blade is taken as an example to conduct the conversion from hot size to cold size of turbine blade. The results show that the established method is accurate and reliable, providing a reference for other typical turbine components.

Keywords:zig-zag shroud; turbine blade; dimension conversion; optimization design

0 引言

在涡轮转子叶片设计中,经过预扭后的锯齿形叶冠在工作时相互抵紧可以增强整圈叶片的刚性,相邻叶冠间的相互摩擦可以耗散振动能量,起到减振的作用。因此,预扭后的锯齿形叶冠在高展弦比低压涡轮转子叶片设计中被广泛运用[1-3]。

涡轮叶片锯齿冠结构设计时,通常是先由气动性能指标设计得到叶身的几何尺寸,即叶片在工作时承受了离心载荷、热负荷等载荷发生变形后的尺寸,简称为热态尺寸。相对于热态尺寸,冷态尺寸是指叶片在非工作状态下的几何尺寸。若直接根据热态尺寸加工叶片,则无法保证涡轮转子叶片在工作状态下达到所设计的气动性能。因此,在涡轮转子叶片的设计中,根据涡轮叶片的热态尺寸及其对应的载荷分析冷态尺寸是涡轮叶片设计不可缺少的必要环节[4]。

文献[5]阐述了引起转子叶片在工作时伸长的原因,给出了叶片伸长量的计算公式,但其忽略了叶片工作时叶型的变化。杨晓洁[6]考虑了叶型3个方向上的变形量,反推了热态叶型数据的冷态尺寸;HAZBY等[7]在初始设计时就把初始叶型的结构点在工作载荷的变形量考虑在内并将其减去,经过求解得到热态叶型与设计叶型相对比,不断调整减去量使热态叶型逼近热态设计叶型。然而杨晓洁和HAZBY等都忽略了温度场的影响,计算结果精度不高。牛东升等[8-9]依据涡轮典型部件的冷热态换算原理,通过ANSYS软件的优化设计功能,采用热固耦合算法对某型带盘叶片进行了冷热态尺寸换算,但其忽略了叶尖、叶冠对叶片冷热态尺寸换算的影响。

本文介绍了叶冠与叶身冷热态尺寸换算原理,以优化设计的方式建立了带冠涡轮叶片从热态尺寸到冷态尺寸的转换方法;以某型带冠叶片为例,考虑气动载荷、温度载荷和离心载荷,建立了带冠涡轮叶片热态计算模型并对此叶片进行了变形分析。最后按照本文的冷热态尺寸转换方法完成了此型涡轮叶片的冷热态尺寸转换。

1 带冠涡轮叶片尺寸换算原理

1.1 涡轮叶身冷热态尺寸换算原理

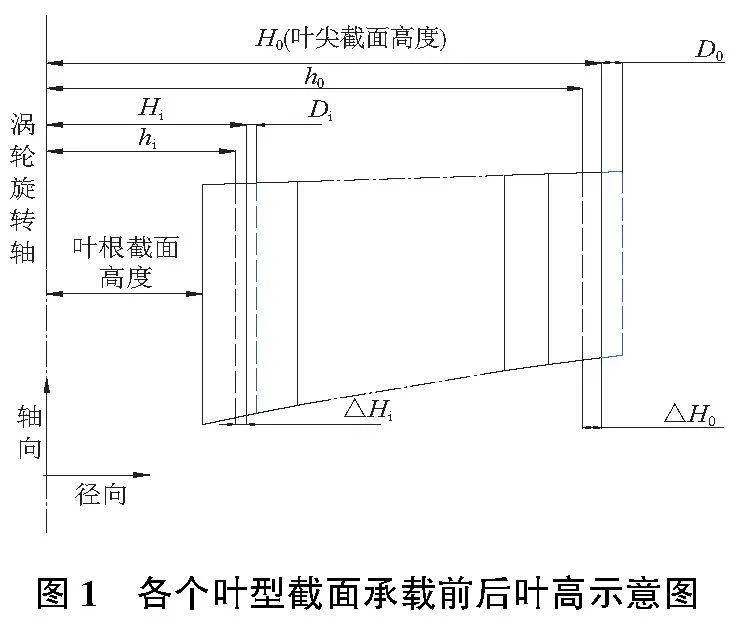

涡轮转子叶片在服役状态下主要受离心载荷和温度载荷以及气动载荷而发生变形,冷态涡轮叶片在承受热态工况后径向尺寸应达到热态径向尺寸。承载前后的第i叶型截面的径向尺寸(即为第i叶型截面距离旋转轴的距离)分别记为hi和Hi,第i叶型截面的径向位移记为Di,如图1所示,则第i叶型截面冷、热态径向尺寸应满足以下关系式:

hi=Hi-Di, i=1~n(1)

已知热态尺寸时,Di无法直接求解。假设热态尺寸向冷态尺寸转化时截面径向尺寸调整量为ΔHi,则冷态径向尺寸为

h′i=Hi-ΔHi(2)

对冷态尺寸h′i的涡轮叶片施加工作载荷,可计算出径向位移D′i。定义第i截面平均径向位移与径向尺寸调整量的绝对差值Ci如下:

Ci=D′i-ΔHi(3)

若Ci等于0,说明假设的径向尺寸调整量ΔHi合理,此时h′i为热态设计尺寸对应的冷态尺寸hi,即实现了叶片冷热态的径向尺寸转换。

1.2 涡轮叶冠冷热态尺寸换算原理

在锯齿冠的结构设计中,叶冠的几何尺寸与叶身的几何尺寸保持着关联,而叶冠作为叶片的一部分,也需进行冷热态尺寸换算。

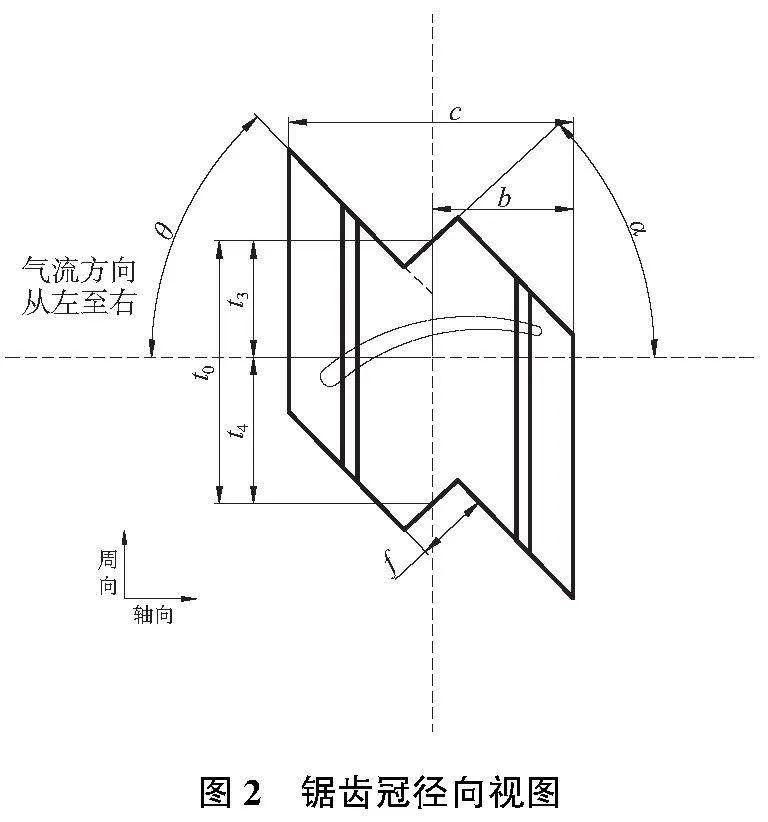

根据锯齿冠结构设计,若叶尖截面的设计高度为H0,则叶冠设计周向宽度t0和其周向设计分宽t3有下式:

t0=t3+t4=2H0sin(180°/N)(4)

式中N为转子叶片数目,部分锯齿冠结构设计参数如图2所示。图中c为叶冠轴向宽度;α为叶冠工作面偏转角。

由于叶片在进行冷热态尺寸换算时,叶尖截面高度由H0换算成承载前h0,因此叶冠周向宽度t0和周向分宽t3也需进行线性比例换算,其余叶冠几何尺寸由于冷热态尺寸变化不大,所以不作冷热态尺寸换算[10],得到下式:

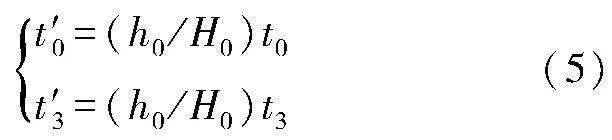

式中t′0、t′3分别为添加初始调节量后的冷态叶冠周向宽度和周向分宽。

2 带冠涡轮叶片尺寸换算方法

为实现带冠涡轮叶片由热态尺寸向冷态尺寸转化,就需不断调整叶型截面径向尺寸调整量ΔHi的大小,使得叶型各个截面平均径向位移与径向尺寸调整量的绝对差值Ci等于0。这样反复迭代,不断逼近的过程实质上就是一种优化的流程。因此可将本文的冷热态尺寸换算过程看作是一个优化问题,以优化设计的方式解决。

首先,根据优化问题流程可整理出目标函数如下:

MinC[ΔH0~n)=[C0(ΔH0~n),C1(ΔH0~n),…,Cn(ΔH0~n)]T(6)

式中i=0~n,n为叶型截面总数。事实上,令每个叶型截面的Ci等于0,在优化过程非常难以实现,仅只能使其不断逼近于0,故优化目标为每个叶型截面的Ci最小。

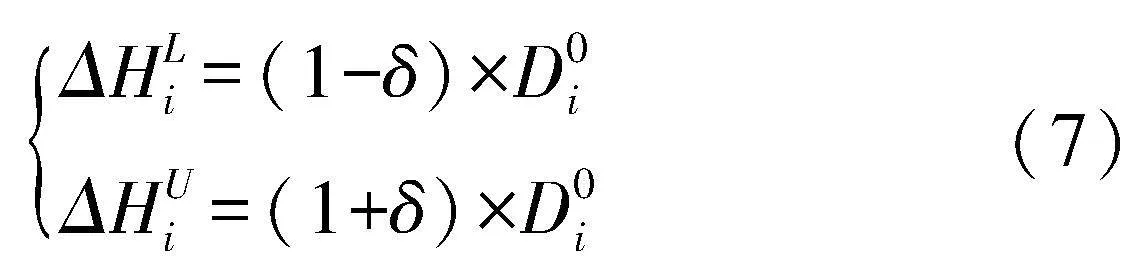

设计变量ΔHi,为每个冷态叶型截面叶高hi的调节量。

约束条件:ΔHLi≤ΔHi≤ΔHUi。为提高优化效率,应合理选择ΔHi的取值上下限ΔHUi与ΔHLi。根据以往研究经验可知,热态设计尺寸h′i在转换为对应hi时,h′i的尺寸变化并不大。因此可定义一个比例因子δ(本文取δ=0.05),以式(7)作为设计变量ΔHi的取值上下限,D0i为首次计算实例时,各个叶型截面的平均径向位移。

优化算法:自适应多目标优化算法。由于本文的优化问题具有多目标、多变量的特点,而Workbench内嵌的自适应多目标优化算法采用了Kriging响应面和MOGA优化算法结合而成,对于多目标多变量优化求解效率非常高,适用于本文的优化问题。

优化工具及流程:UG-WB联合仿真,其优化流程示意图如图3所示。首先根据气动设计给出的叶片及叶冠的热态设计尺寸,利用三维建模软件UG进行参数化建模;接着导入WB赋予材料属性、网格划分及施加热态工况载荷,建立带冠涡轮叶片热态计算模型,进行初次计算和分析;最后利用WB内嵌的参数设计模块提取设计变量和结果参数。然后利用优化设计模块不断更新设计点,不断优化迭代,直至实现带冠涡轮叶片的冷热态尺寸转换。

3 带冠叶片尺寸换算实例分析

3.1 带冠涡轮叶片热态计算模型

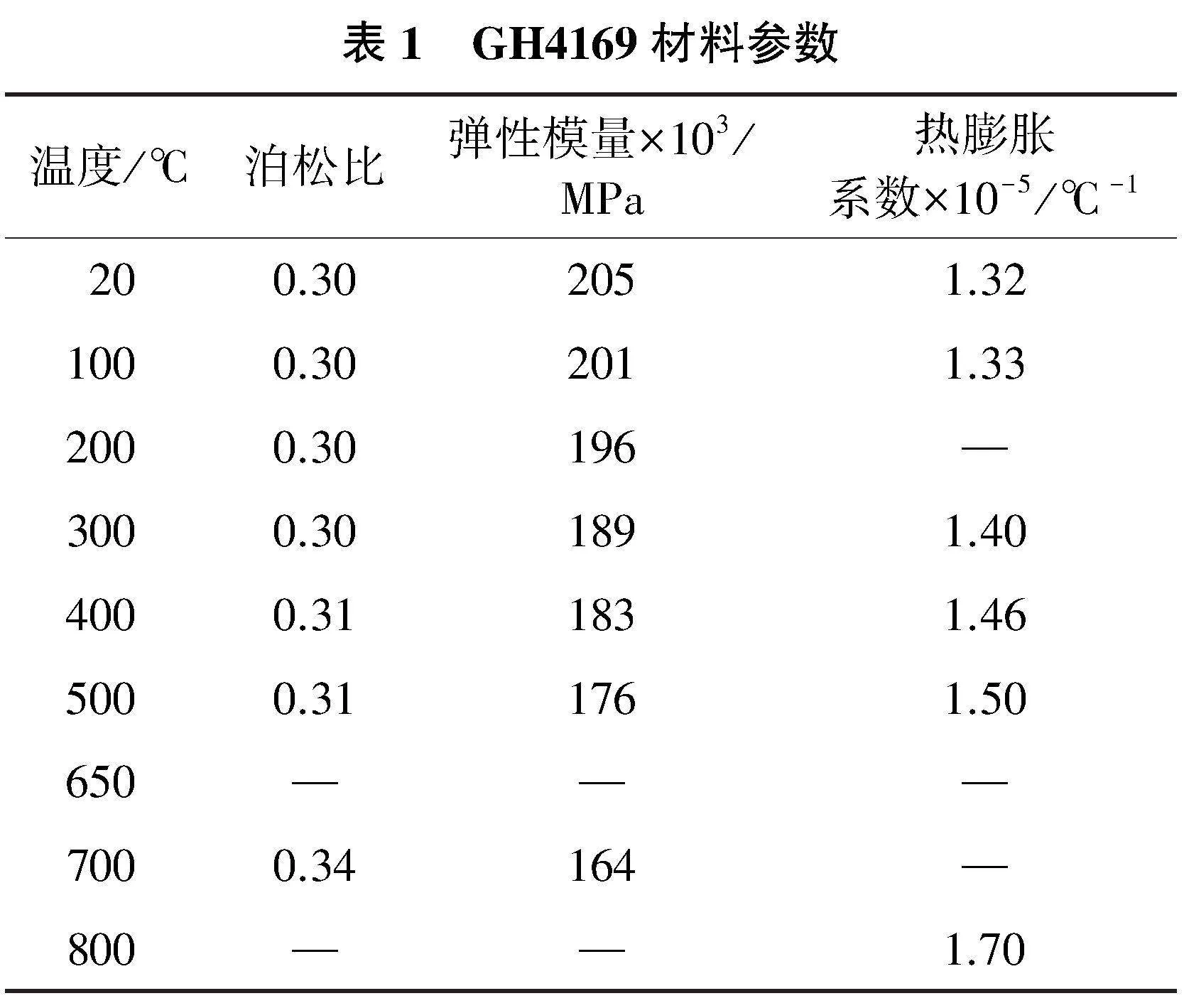

本文计算所采用的单叶片几何模型由枞树形榫头和带双篦齿的锯齿形预扭冠及叶身组成。叶片材料为高温合金材料GH4169[11],其材料性能如表1所示。

图4(a)为网格划分情况,叶冠和榫头采用体网格划分,单元尺寸分别为1mm和2mm,叶片部分为扫掠网格划分,径向划分80段,单元尺寸为1mm。合计单元总数为79 022,节点总数为232 216。

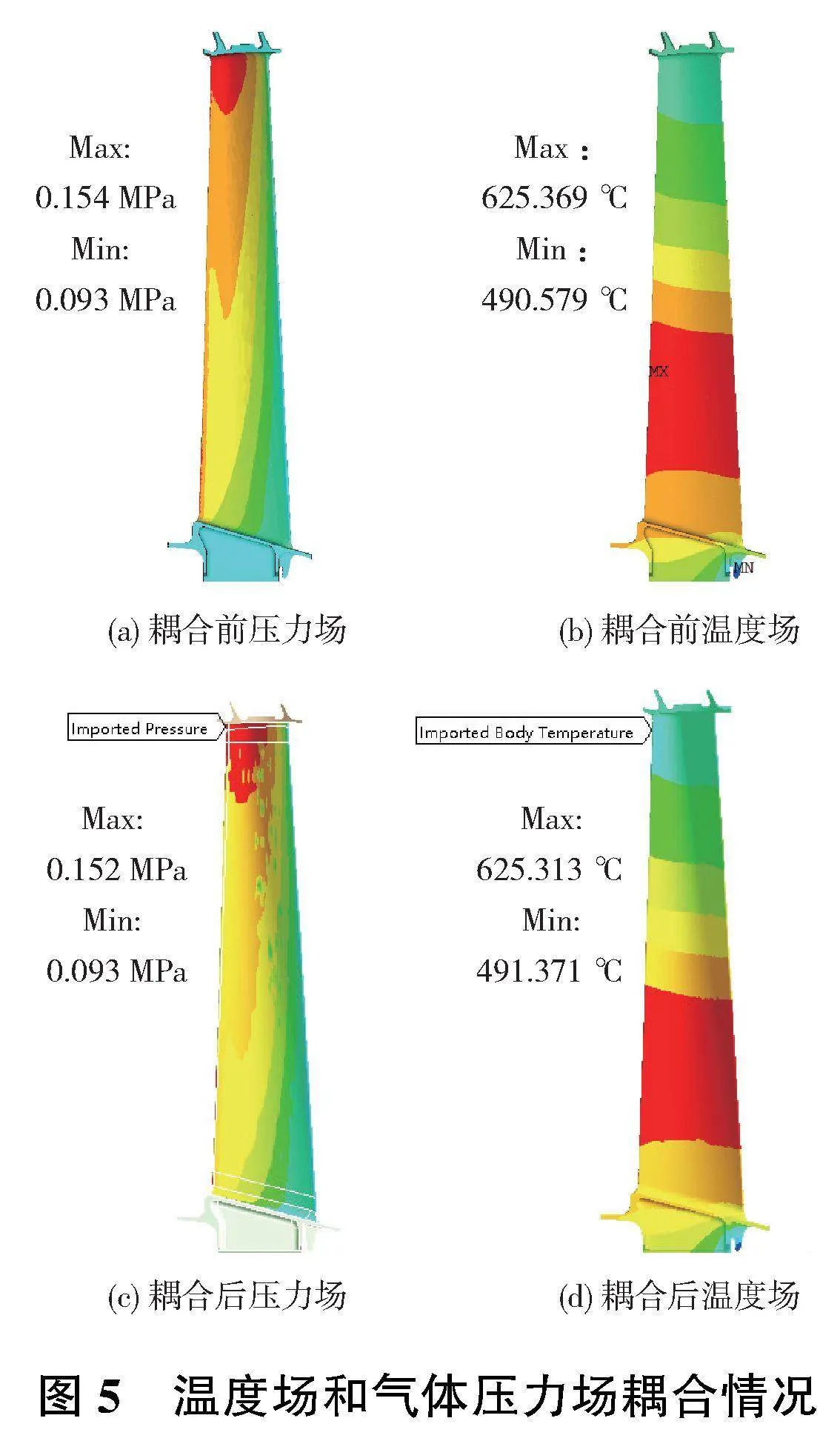

由于涡轮转子在高速旋转下,受到离心载荷作用,叶片榫头与榫槽相互拉紧,轮盘限制了叶片轴向移动,所以对其与榫槽接触面采取法向位移约束,榫头端面采取轴向位移约束。根据某部门提供的工况载荷,设定其工作转速为7 100 r/min,如图4(b)所示。同时将工作转速下的气体压力场和温度场从外部导入,进行工况载荷耦合,耦合效果如图5所示。耦合前后气体压力场与温度场最大值与最小值的位置未发生改变,并且数值上十分接近,压力场及温度场耦合前后云图变化的趋势一致,表明气体压力场和温度场的耦合效果良好。

3.2 带冠涡轮叶片热态计算模型

带冠涡轮叶片在服役状态下受到离心力、气体力及温度等载荷作用发生拉伸及扭转变形。为探究不同工况载荷对带冠涡轮叶片径向变形的影响,单独施加各种工况载荷及所有工况载荷,选取H1叶型截面的平均径向位移D1的计算结果如表2所示。

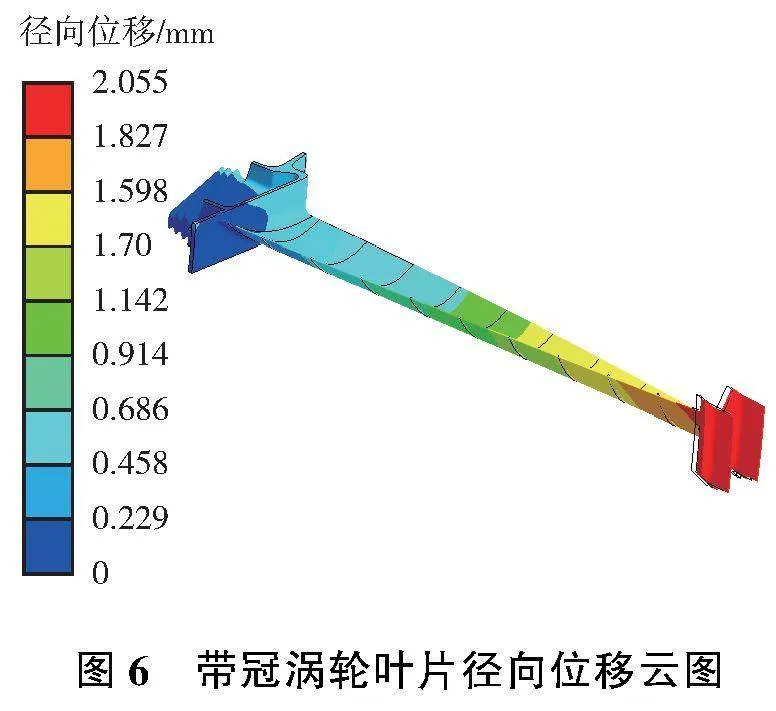

从表2结果可以看出,离心载荷和温度载荷对带冠涡轮叶片的径向变形起到了很大的作用,气动载荷对叶片径向变形几乎不造成任何影响。为更直观地查看在3种载荷下涡轮叶片的变形情况,提取叶片的径向位移云图如图6所示。从图中可看出,随着叶高的增大,涡轮叶片的变形逐渐增加,总体外观形状并未发生较大改变。

4 带冠叶片尺寸换算结果分析

4.1 涡轮叶身尺寸换算结果分析

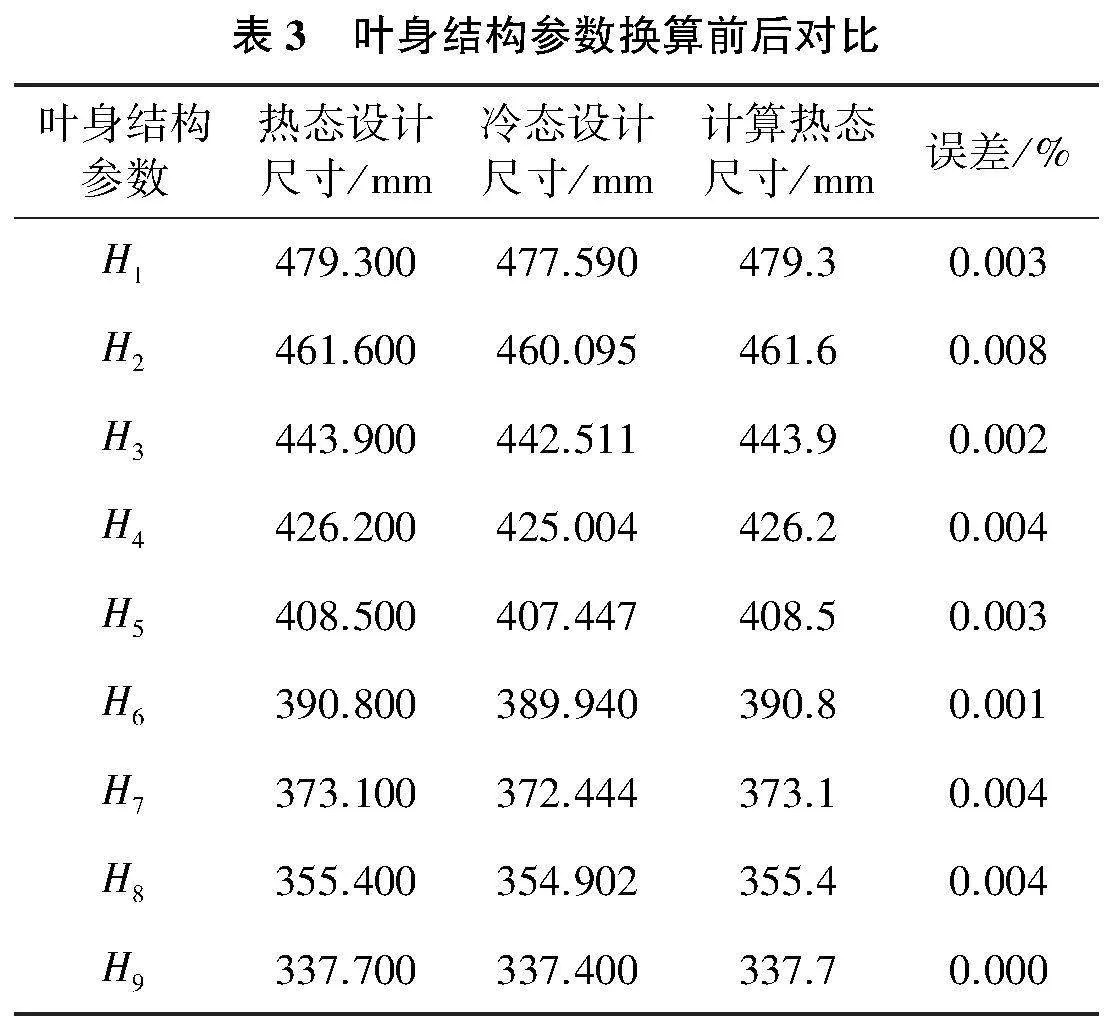

按照图3所示优化流程迭代计算完成后,得到涡轮叶身部分冷热态换算前后的尺寸对比如表3所示。

由表3可见,涡轮叶身由前文冷热态尺寸换算方法换算成冷态尺寸后,再经热态工况变为计算热态尺寸时,涡轮叶片叶身的各个叶型截面的计算热态尺寸和热态设计尺寸相比,数值非常接近,最大误差为0.008%,最小误差为0%,平均误差仅为0.003%。结果表明,叶片叶身部分采用优化设计流程完成冷热态尺寸换算,结果合理有效,精度非常高。

4.2 涡轮叶冠尺寸换算结果分析

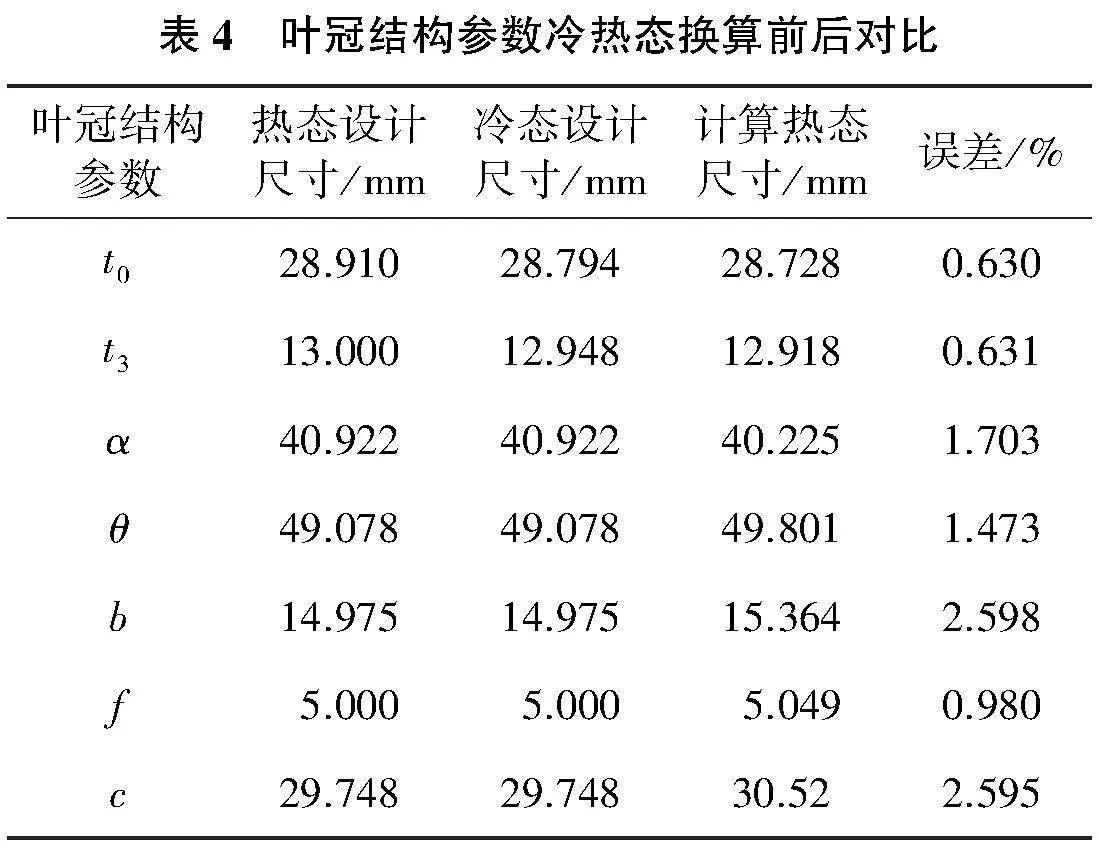

由于涡轮叶冠部分尺寸与涡轮叶尖型面截面高度H0有着尺寸关联,当涡轮叶身进行冷热态换算的同时,叶尖锯齿冠部分尺寸也在相应地进行冷热态尺寸换算。经优化计算完成后,叶冠周向宽度t0和周向分宽t3及其余部分锯齿冠结构参数如表4所示。表中b为锯齿冠轴向分宽,θ为锯齿冠非工作面偏转角。

从表4可看出,叶冠周向宽度t0和周向分宽t3经冷热态尺寸换算后,其热态设计尺寸和计算热态尺寸误差很小,分别为0.630%和0.631%。其余锯齿冠结构几何参数经冷热态尺寸换算后,热态设计尺寸与计算热态尺寸相差也很小,最大误差为2.598%,最小误差为0.980%,叶冠部分平均误差仅为1.5%。结果表明,本文的冷热态尺寸换算方法不仅在涡轮叶身上适用,叶冠部分也同样适用,精度都非常高。

5 结语

通过以上某型带冠涡轮叶片尺寸转换算例以及热态到冷态尺寸转换前后叶片和叶冠结构尺寸对比,主要得出以下结论。

1)带冠涡轮叶片的径向变形主要由离心力载荷和温度载荷共同引起;涡轮叶片叶型截面的平均径向位移随着叶高的增大而增大。

2)带冠涡轮叶片经冷热态尺寸换算方法换算后,叶身尺寸换算最大误差为0.008%,叶冠尺寸换算最大误差为2.598%,带冠叶片整体平均误差不到1%。

3)以优化设计思路解决带冠涡轮叶片冷热态尺寸换算问题,方便快捷,简单有效,可为其他涡轮典型部件冷热态尺寸转换提供参考。

参考文献:

[1] 陈光. 航空燃气涡轮发动机结构设计[M]. 北京:北京航空航天大学出版社,1988.

[2] 柳海龙. 复杂边界约束条件下发动机叶片的固有振动特性研究[D]. 南京:南京航空航天大学,2007.

[3] 王小宁. 带冠汽轮机叶片的干摩擦减振数值模拟[D]. 上海:上海交通大学,2010.

[4] 王强. 航空发动机涡轮工作叶片锯齿形预扭冠设计研究[D]. 长沙:湖南大学,2012.

[5] 吕文林. 航空发动机强度计算[M]. 北京:国防工业出版社,1988.

[6] 杨晓洁. 小型涡扇发动机涡轮转子结构设计方法研究[D]. 北京:中国科学院大学,2013.

[7] HAZBY H,WOODS I,CASEY M,et al. Effects of blade deformation on the performance of a high flow coefficient mixed flow impeller[C]//Proceedings of ASME Turbo Expo 2015:Turbine Technical Conference and Exposition,Montreal,Quebec,Canada:[s.n.],2015.

[8] 牛冬生. 涡轮叶尖间隙数值分析和冷热态尺寸换算方法研究[D]. 南京:南京航空航天大学,2004.

[9] 牛冬生,陈伟. 涡轮典型部件冷热态尺寸换算方法[J]. 航空动力学报,2006,21(1):190-194.

[10] 黄庆南,申秀丽,田静. 涡轮动叶锯齿冠的预扭设计[J]. 航空发动机,1999(4):1-3.

[11] 卢孔汉,张宏建,贾鹏超. GH4169合金的循环本构模型研究[J]. 推进技术,2019,40(2):416-423.