针刺C/C复合材料多尺度损伤分析

摘 要:建立带有针孔区域的针刺C/C复合材料多尺度模型,结合混合率公式和周期性边界条件,计算各组分材料的弹性力学参数和针刺单胞模型的平均弹性参数;基于协同多尺度方法,采用关键区域应力-应变放大因子实现多尺度信息传递,并结合相应的失效准则,实现针刺C/C复合材料的多尺度损伤分析。

关键词:针刺C/C复合材料;协同多尺度;渐进损伤

中图分类号:TB125文献标志码:B文章编号:1671-5276(2024)03-0079-05

Multiscale Damage Analysis of Needle Punched Carbon/Carbon Composite

Abstract:A multi-scale model of needle punched carbon/carbon composites with pinhole region is established. The mixing rate formula and periodic boundary conditions are combined to calculate the elastic mechanical parameters of each component material and the average elastic parameters of the needle punched cell model. Based on the collaborative multi-scale method, multi-scale information transfer is realized by using the stress-strain amplification factor in key areas, and multi-scale damage analysis of needle punched C/C composites is realized by combining the corresponding failure criteria.

Keywords:needle punched C/C composites; collaborative multi-scale; progressive damage

0 引言

碳纤维增强碳基复合材料(C/C)具有在高温下保持优异的力学性能以及低密度、高导热性和良好的摩擦阻力等优点[1]。随着制造成本的降低和抗氧化性的提高,现已广泛应用于许多工业领域。复合材料层压板仍然是目前应用最广泛的复合材料,但其固有的层间弱点使其易于分层,导致强度特别是压缩强度的严重降低。因此出现了各种层间增强技术,如三维编织[2]、缝合[3]、Z-Pin[4]。虽然采用针刺工艺制造的针刺C/C复合材料整体性不如三维纺织复合材料和缝合复合材料,但是低廉的造价使其应用广泛。针刺C/C复合材料中的预制体用连续纤维布和短切纤维毡交替铺设并用带刺的针打孔。针孔中的短切纤维横跨多个铺层,桥接铺层,从而增强层间强度。但针刺工艺也会带来不利的一面,针刺可能会导致连续纤维的偏轴、挠曲甚至断裂,针孔区域还会因局部弹性参数不连续而产生应力集中,这些都造成针刺区域成为材料的损伤源。复合材料是非均质材料,其性能在很大程度上取决于其微观或细观结构,因此微/细观力学是当前研究复合材料常用的模型。微/细观模型虽然可以揭示复合材料宏观行为背后的机理,但因计算量巨大,不适合直接进行宏观结构分析。将复合材料的微/细观/尺度机制与宏观结构响应联系起来的多尺度模型是一种连接细观材料与宏观结构分析的有效方法。

1 针刺C/C复合材料的多尺度模型

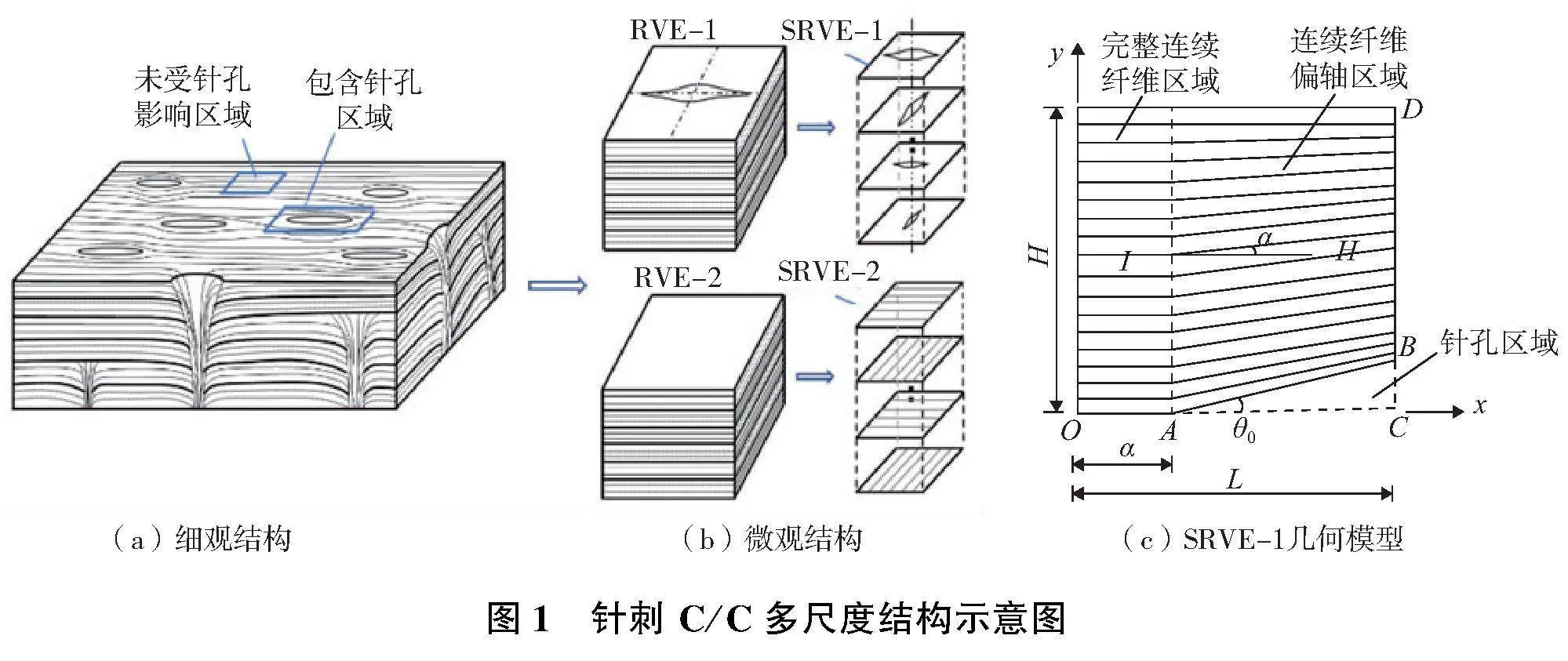

针刺C/C复合材料是由0°无纬布、网胎和90°无纬布等纤维复合料交替铺设并进行针刺(图1)。如图1(a)所示,本文将针刺 C/C划分为两类典型区域:包含针孔的区域和不包含针孔的区域。单个区域由多个连续纤维层和短切纤维层叠加而成。本文中短切纤维层不是单独建立在细观模型中,而是与连续纤维层相结合,作为其碳基体相的增强。这两类典型区域的局部性能可由以下两种代表性体积单元(RVE-1、RVE-2)计算。单个RVE中包含多个连续纤维铺层,不同铺层的应力情况和损伤状态可能不同。这里将单个铺层定义为SRVE,两种RVE中的SRVE分别对应SRVE-1和SRVE-2,如图1(b)所示。相邻SRVE中的连续纤维方向和针孔长轴方向相互垂直。

针刺C/C复合材料中的针孔理想化为沿纤维和垂直纤维方向均对称,因此SRVE-1中仅使用了1/4针孔。针孔可进一步简化为狭长的棱形,如图1(c)所示。SRVE-1中连续纤维区域的纤维偏转角由以下公式确定。

式中λ是一个极大数。该函数满足如下条件:在x≤a区域内,纤维的偏转角为0;从针孔边缘到单元边界(y=H),偏转角从θ0逐渐变化到0,同时连续纤维的密度也会因为挤压导致不均匀,假设连续纤维的密度分布为

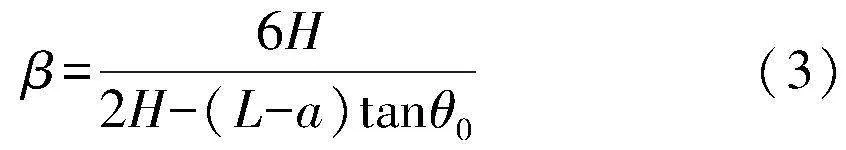

式中Vf0、d和β分别是远离针孔区域纤维密度、因针刺工艺损伤的纤维百分比、图1(c)中B点的纤维密度集中系数。在区域Ⅱ中的纤维数量在针刺前后保持不变的条件下,β可由式(3)得出:

RVE-2结构类似于正交铺设层合板,这里不做具体建模。

2 协同多尺度方法及实现

针刺 C/C被视为由SRVE-P和SRVE-L组装而成。如前所述,针刺 C/C的细观尺度力学模型应包含足够多的针孔,用以表征针孔分布的局部不均匀性对其在宏观尺度上表现出的平均性质的影响。图2是一个针刺 C/C的细观有限元模型,它包括几个非均匀分布的针孔。最深灰色色元是针孔为0的SAC-P,深灰色色元是针孔为90°的SAC-P,亮暗色和白色色元对应这两种铺层中的SAC-L。最深和深灰色元素在厚度上交替排列。如果有限元模型中的针孔密度和分布形态能够表征针刺C/C复合材料中的针孔密度和分布形态,则该有限元模型可以作为针刺C/C的代表性体积单元。

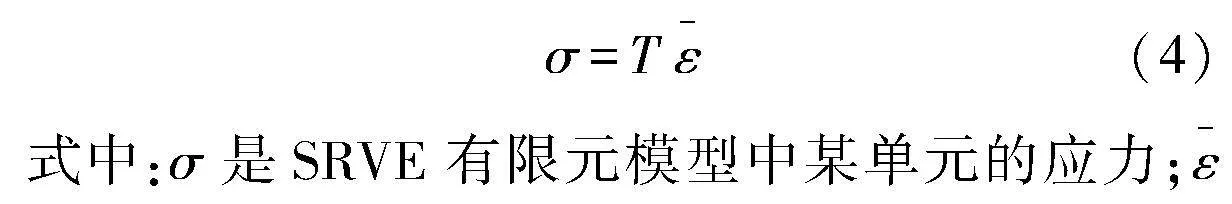

通过商用有限元软件ABAQUS用户自定义子程序以及Python二次开发,可以实现不同尺度模型之间的有效结合与信息传递。基于ABAQUS的复合材料多尺度计算流程如下:1)建立SRVE-1微观有限元模型,基于复合材料均匀化理论计算出均匀化后的材料弹性参数;2)根据复合材料针孔分布情况建立包含两种代表性体积单元(RVE-1、RVE-2)的细观有限元模型,其中每个SRVE都代表一个单元,如图2所示,该单元的刚度矩阵由上一步的弹性参数计算得出;3)对SRVE单胞模型进行分析获取应力-应变放大因子,如式(4)所示;4)通过应力-应变放大因子即可将大尺度RVE模型中每一增量步的应变信息传递至小尺度的SRVE模型,同时计算得到SRVE中模型中的应力状态并分析损伤失效情况。如果SRVE发生不同模式的损伤,要将损伤后的SRVE平均刚度传递给RVE中对应的单元。

为步骤2)细观模型中代表SRVE单元积分点处的平均应变;T是该单元的应力-应变放大因子。

获取放大因子的步骤为:首先给SRVE模型施加周期性边界条件,依次令ε-中的某一项为1,其余项为0,输出每个单元的应力状态;之后将每个单元在6种周期性边界条件下得到的应力向量按列排列即得到该单元的应力-应变放大因子。

3 针刺 C/C多尺度损伤模型

3.1 材料参数

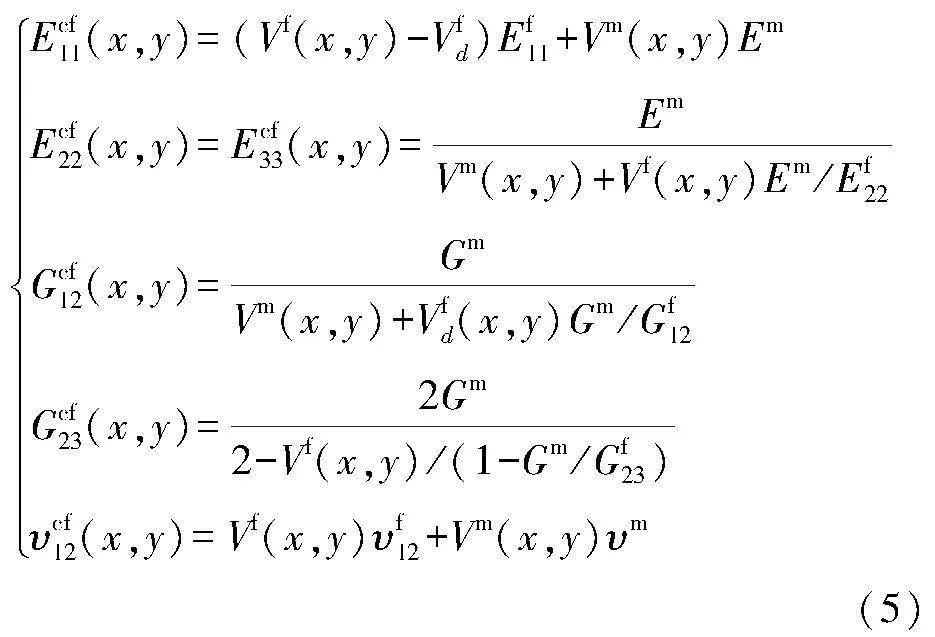

连续纤维铺层的材料弹性常数可由单向复合材料模型计算[5]:

式中上标f、m、cf分别对应纤维、基体和单向复材。

上述材料参数都是沿纤维方向定义,而由第3节可知,微观模型Sub-RVE-1各积分点处存在纤维偏转。为此需要通过将积分点在纤维方向的力学参数转换到总坐标系下,如式(6)所示。材料参数计算以及角度转换可由ABAQUS软件自带的用户材料子程序(UMAT)实现。

{σ}=TQTT{ε}(6)

式中:Q是材料在纤维方向的刚度矩阵;T是三维转轴矩阵;{σ}和{ε}是总体坐标系下的应力、应变向量。

3.2 多尺度损伤模型

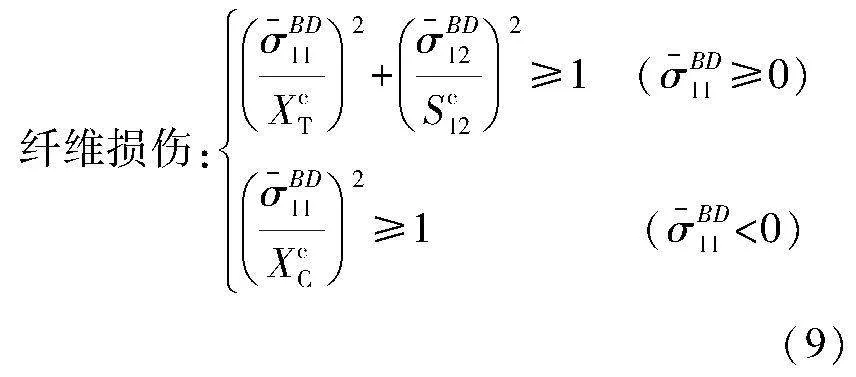

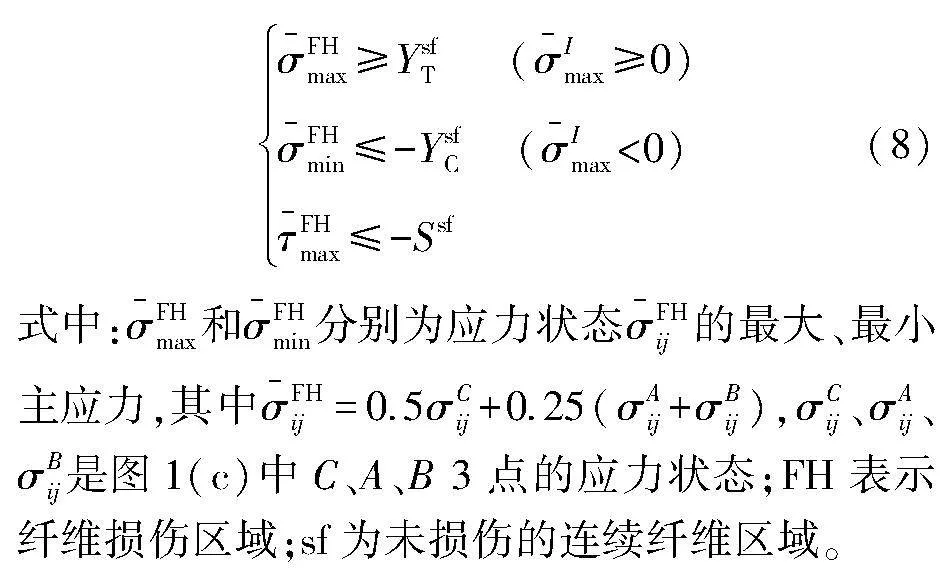

在细观尺度下,针刺 C/C中连续纤维层有3种损伤模式,即针孔区损伤(PF)、连续纤维区基体损伤(IFF)和纤维损伤(FF)。连续纤维层沿纤维方向、垂直纤维方向和面内剪切强度由式(7)计算。

式中:S代表剪切强度;下标T、C和S分别代表拉伸、压缩和面内剪切;ud代表一般的单向复合材料。

SRVE中连续纤维区域强度参数(XcT/C、YcT/C、ScT/C)仍然由式(7)计算,但需要将基体项参数Em、Gm、XmT/C、YmT/C替换为短切纤维增强基体强度参数。在判定损伤时,如果计算SRVE模型中所有单元的应力-应变放大系数时,计算量太大,为此以特定区域的平均应变来判定模型的损伤状态。本文提出SRVE-1 3种简化后的破坏模式判定法则。针孔区损伤(PF)由最大应力准则判断,具体如下:

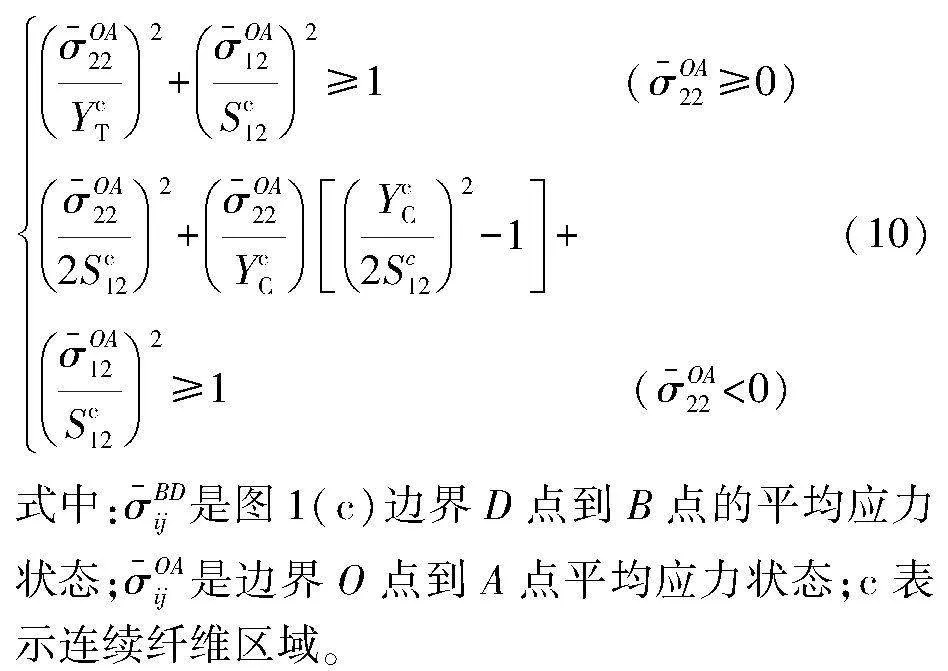

连续纤维区的损伤(基体损伤、纤维损伤)由hashin准则判定。

基体损伤:

4 计算结果与讨论

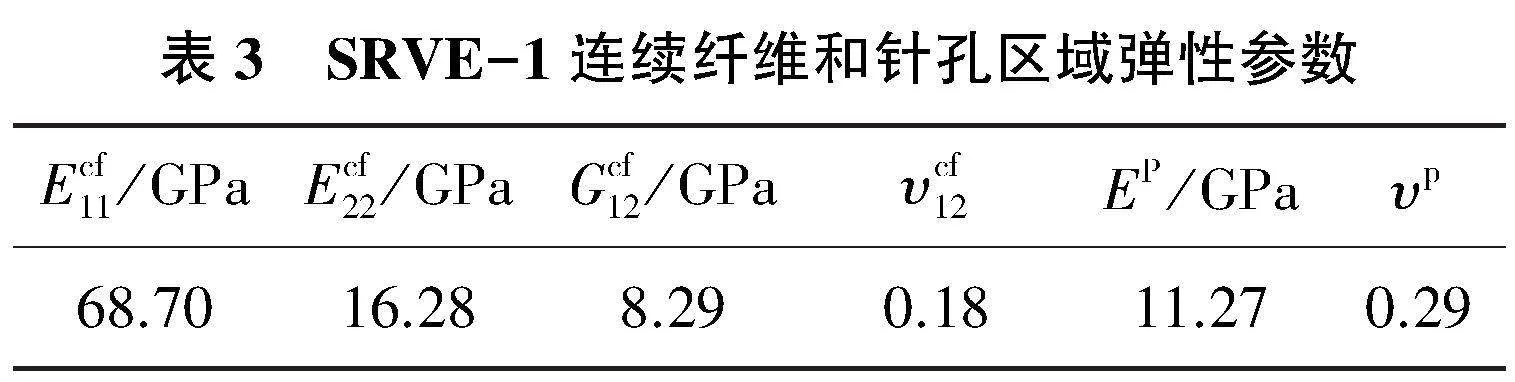

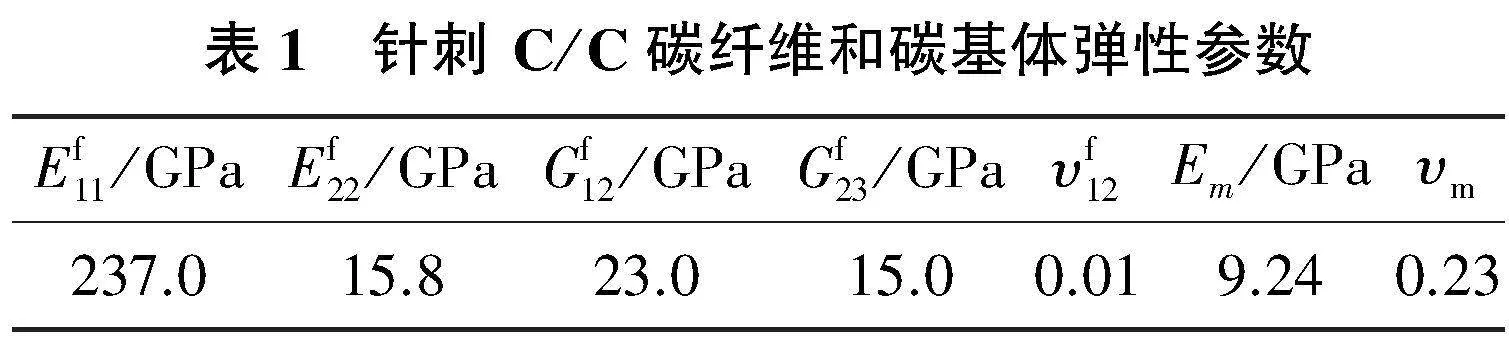

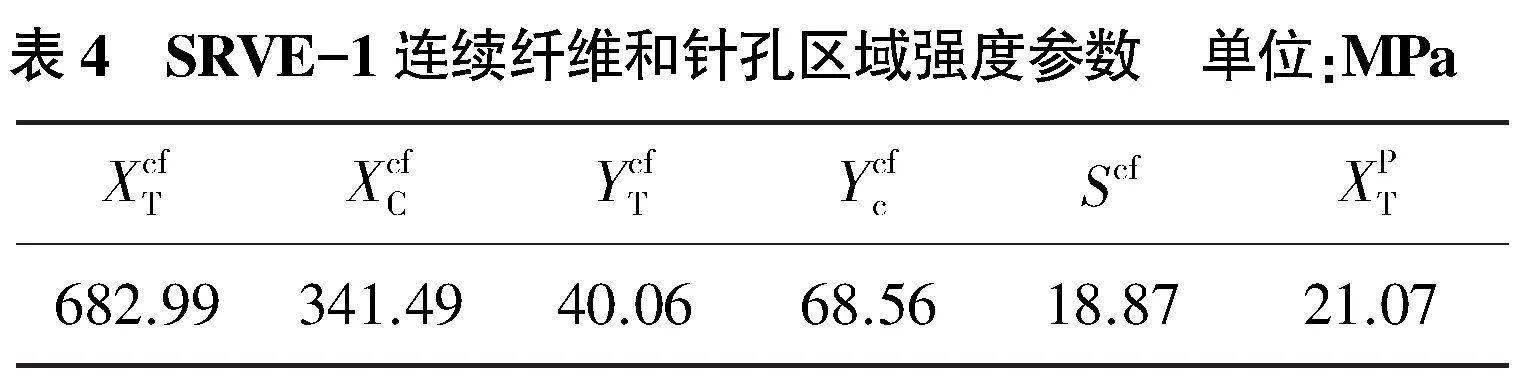

本文所使用的针刺C/C复合材料来自于江苏某科技材料有限公司。连续纤维层的预制体是由密度为350g/cm2的12KT700碳纤维制成,短切纤维层是由100g/cm2的T700碳纤维制成。单层的连续纤维含量(Vcf)为40.15%,短切纤维含量(Vscf)为19.12%。碳基体和孔洞的体积分数分别为47.67%和33.21%。碳纤维和碳基体的力学性能如表1和表2所示。连续纤维区域和针孔区的弹性参数和强度参数由式(7)—式(10)计算,结果如表3和表4所示。通过对针刺 C/C的Micro-CT图像的观测,SRVE-1几何参数为a/L=0.2和θ0=10°。

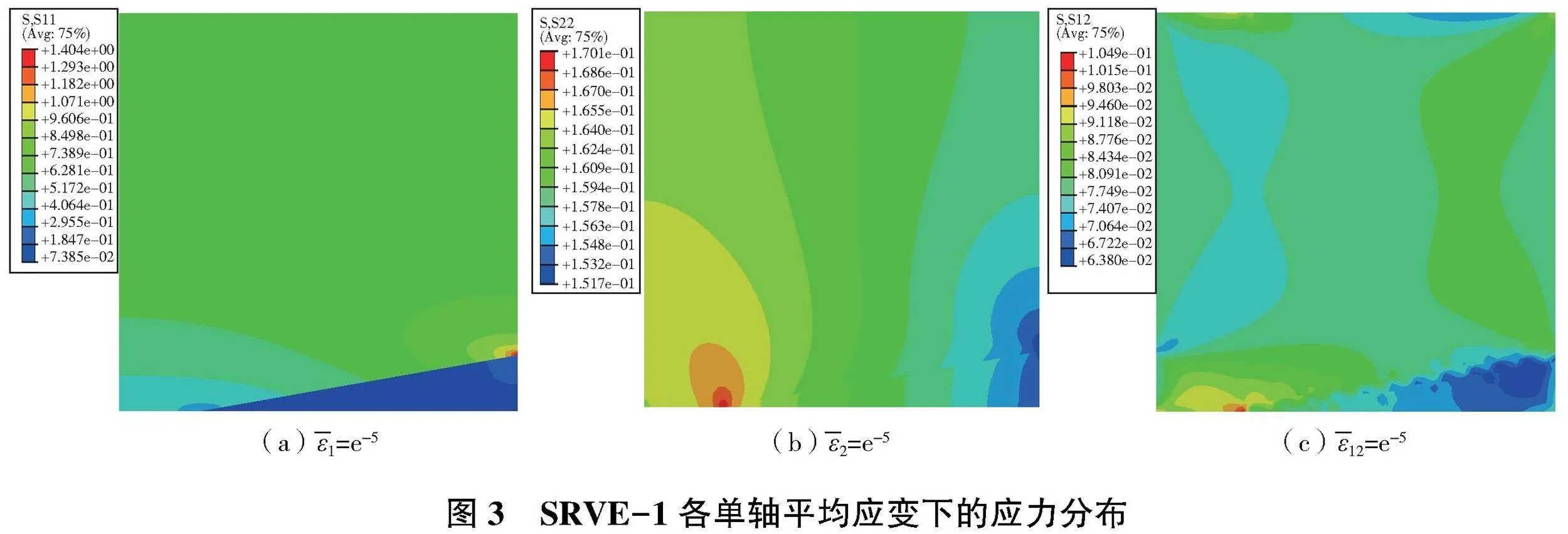

为了计算出SRVE模型的应力-应变放大系数,对SRVE-1施加单轴的平均应变,其应变分布如图3所示。提取几处关键区域的应力,并计算应力-应变放大系数,最终结果储存在UMAT中,以此判定SRVE-1的损伤状态。

本文所研究的针刺C/C复合材料纤维束宽度为1.5mm,基体宽度0.9cm,单向碳布层共计8层,每层厚度为0.52mm,短切纤维层厚度为0.105mm,复合材料总厚度5mm,针孔平均密度为16cm2。针刺 C/C周期针孔及有限元模型如图4所示;试验结果与有限元模拟结果如图5所示;材料参数如表1—表4所示。可以看出:采用协同多尺度放大因子能较好地模拟针刺复合材料的渐进损伤过程。试验与模拟得到的针刺 C/C拉伸模量分别为36.87GPa和38.84GPa;压缩模量分别为19.37GPa和18.24GPa;拉伸强度分别为107.81MPa和91.35MPa;压缩强度分别为89.42MPa和80.62MPa。模拟结果略小于试验结果。

5 结语

本文将针刺 C/C中针孔结构纳入多尺度渐进损伤失效分析中。采用协同多尺度和应力-应变放大因子方法进行多尺度信息传递,结合各组分材料的失效准则进行弹性参数的退化以及计算退化后的平均弹性参数,进而针对针刺 C/C复合材料开展了渐进损伤分析。结论如下:

1)采用协同多尺度和应力-应变放大因子能较好地模拟针刺复合材料的渐进损伤过程;

2)模拟结果略小于试验结果。

参考文献:

[1] 李翠云,李辅安. C/C复合材料的应用研究进展[J]. 化工新型材料,2006,34(3)18-20.

[2] 刘杰明. 2.5维编织复合材料振动非线性特性试验研究[J]. 机械制造与自动化,2022,51(4)48-51.

[3] SONG C Y,FAN W,LIU T,et al. A review on three-dimensional stitched composites and their research perspectives[J]. Composites Part A:Applied Science and Manufacturing,2022,153:106730.

[4]MOURITZ A P. Review of z-pinned compositelaminates[J].Composites Part A:Applied Science and Manufacturing,2007,38(12):2383-2397.

[5] YU J, ZHOU C, ZHANG H. A micro-image based reconstructed finite element model of needle punched C/C composite[J]. Composites Science and Technology,2017,153:48-61.