五轴机床的铣车转换编程及切削优化应用研究

摘 要:针对五轴数控机床加工新能源汽车电动机缸套铝合金零件时,需使用机床车削功能加工缸套内、外壁回转体形状的生产需求,研究运用宏指令在五轴复合机床上进行铣车转换编程应用,将机床主轴定向锁紧及安装车削刀具,并通过机床摇篮工作台内装置的力矩电机,使工作台具备高速旋转和抵抗车削加工抗力功能。分析五轴机床转换为立式车削中心后的加工受力情况,运用VERICUT软件模拟缸套零件车削加工过程,根据机床受力仿真图表和极限值设定调整切削深度和工件转速等加工参数,提高了缸套铣车复合加工精度的质量和效率。

关键词:五轴机床;铣车转换;模拟切削;极限值优化

中图分类号:TG659文献标志码:A文章编号:1671-5276(2024)03-0062-04

Research on Milling and Turning Conversion Programming and Cutting Optimization Application of Five-axis Machine Tools

Abstract:When machining aluminum alloy parts of new energy automobile motor cylinder liner with five axis NC machine tool, it is necessary to use the turning function of machine tool to process the shape of rotating body on the inner and outer walls of cylinder liner. This paper studies the application of macro instruction five axis compound machine tool for milling conversion programming, locks the spindle of the machine tool in an orientation and installs the turning tool, and equipts the workbench with the function of high-speed rotation and resistance to turning with the torque motor installed in the workbench of the cradle of the machine tool.The machining stress of five axis machine tool after being converted to vertical turning center is analyzed. The virtual cutting function of VERICUT is used to simulate the turning process of cylinder liner aluminum alloy parts, and the cutting depth, width, feed rate and other parameters are set and adjusted according to the stress simulation chart and limit value. The reserch and application improve the accuracy, quality and efficiency of milling and turning compound machining of aluminum alloy parts.

Keywords:five axis machine tool;milling conversion;simulated cutting;limit value optimization

0 引言

高速发展的科技时代工业零件的形状趋向复杂,单纯的轴类车削加工或铣削加工机床已经不能满足现代工业零件复杂的要求,采用集成铣车复合功能的五轴复合机床加工复杂多面体零件,已成为现代数控加工提高编程效率和解决复杂零件加工的有效手段。五轴铣车复合转换加工能有效减少工件在铣、车床两种机床上的辅助装夹时间,缩短产品制造工艺链,减少装夹次数。避免在铣、车两种机床上分别进行装夹时,应用不同定位基准造成的误差积累,提高加工精度和生产效率。通过西门子CYCLE127和CYCLE128循环指令能使五轴铣车复合机床实现铣、车两种切削方式快速转换,将复杂形状零件的多种加工内容简单化。图1(a)所示的新能源汽车铝合金缸套零件即为典型铣、车复合加工零件,其外形尺寸为130mm×160mm,质量13.5kg。在五轴铣车机床上进行加工时的装夹示意图如图1(b)所示。其中侧面的槽孔需要用铣削方式加工,而回转体形状的缸套内、外壁形状则需要采用车削加工。铣、车两种加工方式的变换使用将使五轴机床加工工艺和受力情况更加复杂化,故运用VERICUT软件模拟机床、工件、切削刀具和切削参数等物理过程,并且进行切削效果模拟以及切削受力情况的模拟,调整并修改数控编程参数编制更安全更高效的数控程序,具体的研究应用过程详述如下。

1 铝合金薄壁缸套加工工艺及五轴车铣复合功能转换应用

电动机缸套是承载电动机转子工作的关键动力零件,缸套前期采用工艺过程复杂的铝合金低压铸造工艺成型,在进入数控加工工序前零件已经含有较高的制造成本。因此需要根据零件的结构和材质,科学严谨制定数控编程加工工艺参数,避免数控加工环节的废品产生。使用宏指令将五轴机床的A轴旋转动作锁定,能将复杂的轨迹编程变成简单的内、外圆车削手工编程,再运用VERICUT切削力、切削厚度极限值约束优化方法选择最佳的加工工艺参数,实现高效精密的缸套五轴铣车复合加工。

1.1 五轴铣车复合功能转换和VERICUT切削优化编程加工的流程

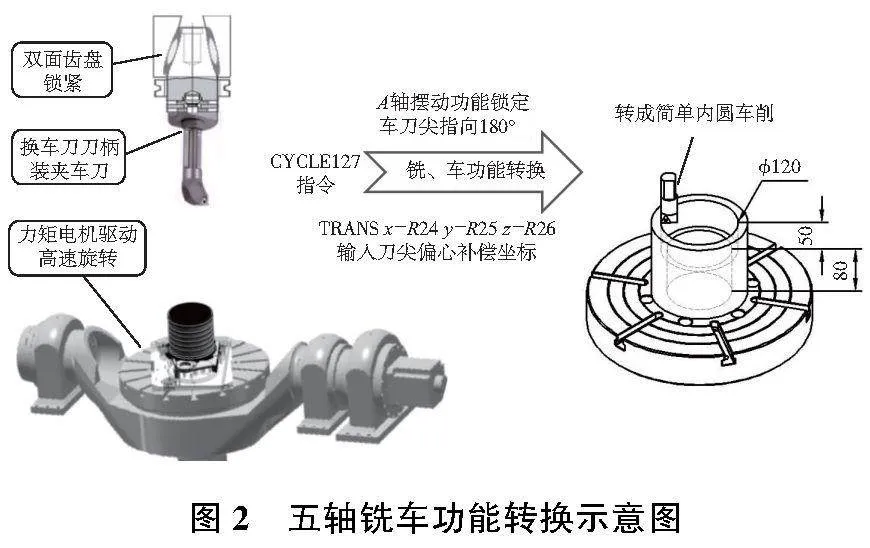

在五轴机床上进行铣车复合转换的前提是机床应具备铣车复合的结构,国内仅有少数企业生产的五轴机床具有此种结构特点。其中江门某公司出产的JK65-828型五轴机床铣车复合加工中心即为此种机床,如图2所示。在其主轴的轴芯前端通过环形液压缸、环形活塞和齿盘的配合,实现车削主轴和铣削主轴之间的功能变换。同时,在机床所使用的旋转工作台内,安装了具有高速旋转和具有较大转矩抗力的力矩电机,使得机床工作台能够如同车床卡盘一样高速旋转,此机床成为立式车床,可对铝合金缸套内、外壁进行车削加工,实现车削加工的工件旋转运动。

在JK65-828型机床添加了西门子840D系统的CYCLE128和CYCLE127两个宏指令,从而实现两种机床功能的变化转换。当使用CYCLE127时触发PLC控制的动作命令,启动主轴内左、右端面齿盘与环形液压缸共同作用锁紧轴芯内的套筒,机床主轴成为锁紧固定的车削刀架,同时A轴的摇篮式摆动功能被锁定。使用CYCLE128指令时主轴轴芯内左、右端面齿盘与环形液压缸啮合解除,A轴的摆动锁定也随之解除,机床则回到正常立式五轴铣削功能状态。

在铣、车两种切削功能交替转换使用过程中,原来的机床、工件和刀具相互间的受力情况发生改变,容易出现刀具运用、切削厚度、切削宽度与切削进给率之间不匹配造成的过切、欠切以及铝合金零件局部变形等缺陷。并且由铣削转为车削加工后,切削力的过大变化波动还可能损害五轴机床的精度。因此需要运用VERICUT模拟切削加工过程,修正优化切削参数,并运用切削合力极限值约束优化等功能,提高加工安全性并加强对贵重的五轴机床保护,铣车转换和ERICUT运用流程如图3所示。

1.2 铣车功能转换宏指令运用及缸套车削加工编程

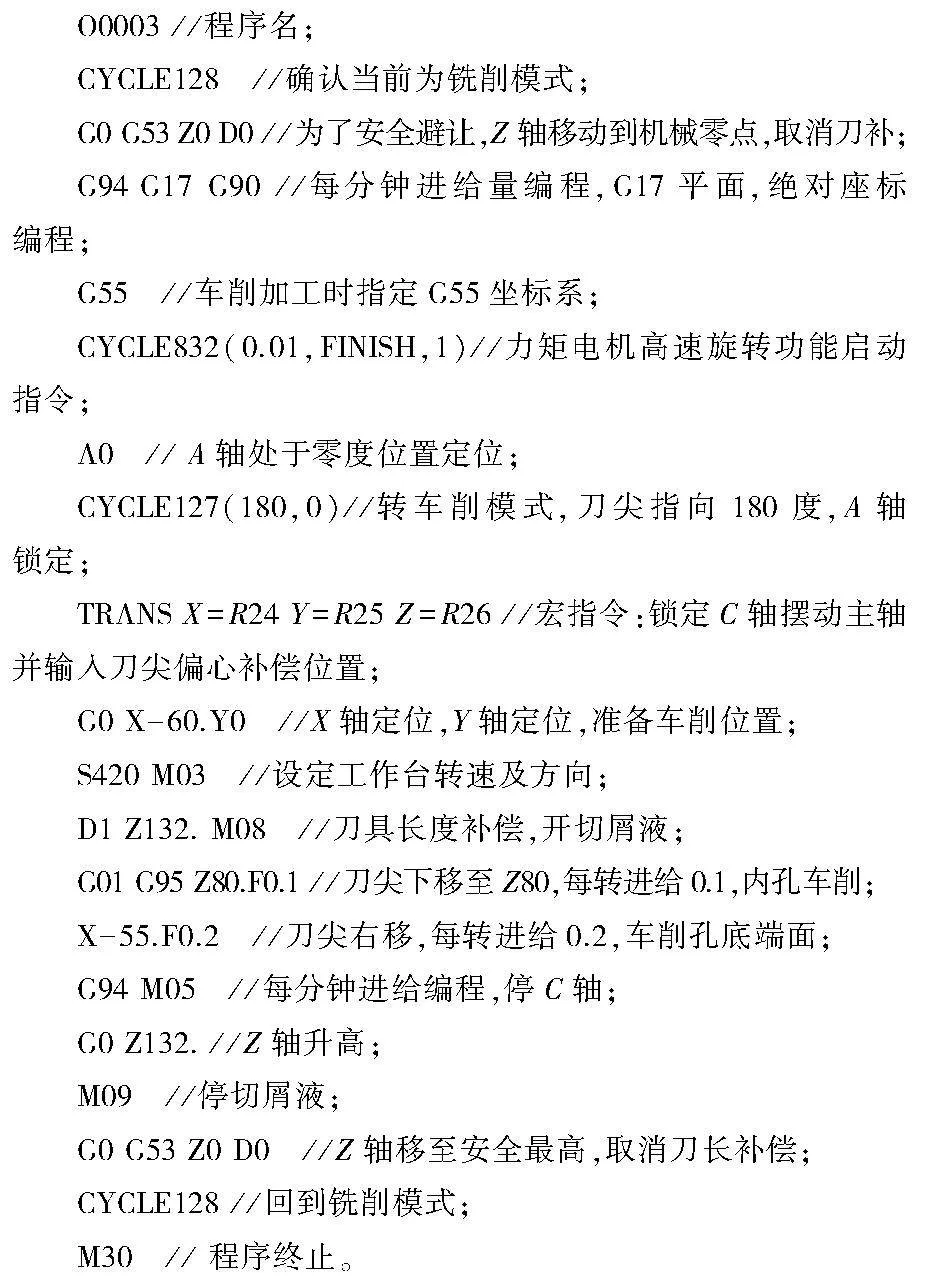

电动机缸套壳外形尺寸为130mm×160mm,质量13.5kg,材质为A356.2铝合金,壁厚最小处为3mm。缸套与新能源汽车动力系统其他多个零件相互装配,侧面有许多方向槽、孔等定位精度要求较高的形状,需要一次装夹后加工成形,为保证多个方向形状的加工精度采用摇篮式五轴联动数控加工中心。如图1(b)所示,机床的5个轴为x、y、z再加A、C 2个旋转轴。编程时先用CYCLE128指令确认当前为铣削模式,再使用CYCLE127指令将机床转为车削模式,其中电动机缸套120mm内壁车削加工程序如下:

启用五轴机床的车铣复合功能进行车削加工后,x、y和A轴均成为固定轴,机床暂时变成了立式车削中心。加工完成后,应用CYCLE128后A轴恢复绕x轴拍动功能,机床回到铣削加工状态。

2 缸套车削加工的VERICUT切削优化分析及应用

VERICUT软件不但能直接导入G指令程序和零件3D模型,代替CAM软件仿真模块进行程序加工轨迹模拟,还能根据编程人员限定的切削合力或切削深度极限值,模拟加工程序运行过程的机床受力情况,进行切削力动态图表和切削参数优化,并生成切削参数优化匹配图表和切削参数极限值选用图表。编程者可根据模拟切削受力图表结果,选择合理的安全极限值,具体的工作过程如下。

2.1 铝合金缸套车削加工受力分析

在进行缸套零件的圆筒状内、外壁车削加工时,会进行长时间的较大切削量加工作业。熔点较低、热膨胀系数较高的铝合金零件长时间与刀具切削摩擦作用,容易发生应力变形和过热变形等缺陷,切削参数设置需要科学严谨[1]。机床转变成车削加工状态时,虽然x、y和A轴均固定不运动,但依然承受着强大的切削抗力,机床的切削抗力依然由x、y、z、A、C5个轴的切削抗力之和组成。运用VERICUT进行模拟切削时,VERICUT软件将五轴机床的刚性、加工零件的材质、几何力学模型、每个程序所用的刀具和切削深度等诸多因素的受力情况进行拟合,生成五轴机床的铣削或车削加工合力模型并通过瞬时力学传感器,以总切削力的图表数据形式表现出来[2],如图4所示。

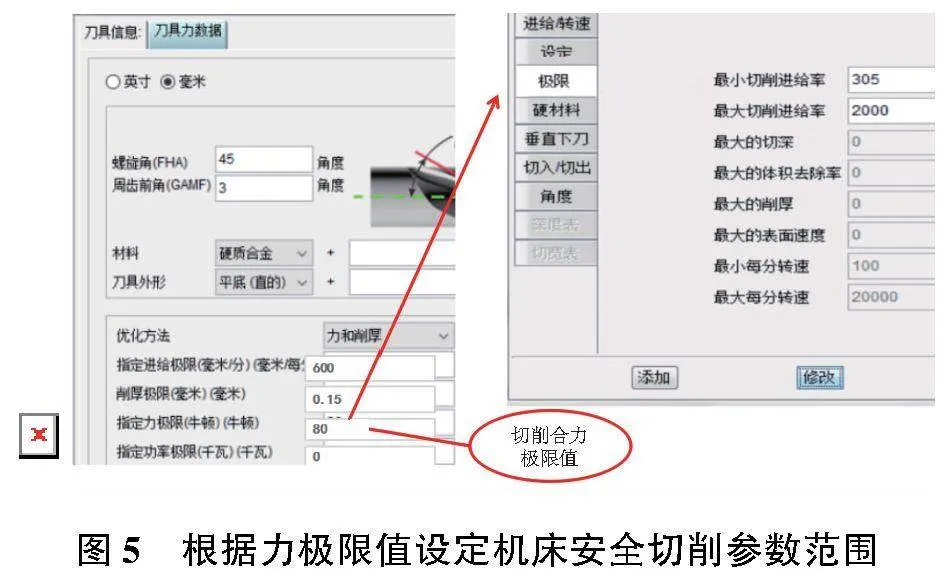

2.2 VERICUT主轴受力极限值控制的优化方式应用

首先在VERICUT软件中导入电动机缸套零件图和内壁车削加工原始程序,并设定机床类型为五轴机床,加工材料为铝合金;然后运行程序生成受力图表;再选择切削优化方法为力和切削厚度,根据VERICUT生成的切削力波动图表设定五轴机床切削总力极限值,对导入的原始程序进行加工切削受力情况模拟[3];并根据模拟产生的结果优化选择合理的参数,以达到机床切削合力全部限定在极限值之内的要求。再反复修正模拟验证并生成最后的加工程序,如图5所示。

VERICUT中的模拟力应变感应器可对五轴机床加工过程切削总力以及切削厚度等进行动态测量并形成图表,编程者再根据系统的受力波动情况修改切削宽度、切削深度、进刀弧度和进给速度。此种优化方式适用于五轴机床粗加工切削余量变化较大的情况。如图6所示,根据VERICUT初步模拟情况,将80N定为铝合金缸套车削加工的切削合力极限值,分析超出切削总力80N极限值的加工轨迹部分发生原因,调整切削进给量和进给速度等参数,保留极限值80N以下的刀路和设定应用,减少机床主轴的切削力波动。

图6中1为优化前机床主轴受力原始数据曲线图,2为优化结果曲线图。编程者选定了切削总力极限值之后,运用VERICUT生成切削参数优化匹配图表和切削参数极限值图表进行选择和设定。如图7所示,VERICUT优化后产生的参数包括每次进刀切削深度和主轴转速范围以及根据不同刀具大小得出的进给速度最大及最小极限值范围。编程人员通过拖拽指针动态修改各参数,得出综合优化结果,再依据指针范围进行车削编程切削参数设定,再通过多次调整模拟,即可得到合理优化的参数组合。

3 结语

在摇篮式五轴机床上配置了力矩电机和主轴锁定功能后,使用宏指令将五轴机床的C轴旋转动作和A轴旋转动作锁定,可使机床成为立式车床对零件进行车削加工,将复杂的轨迹编程变成简单的车削手工编程,实现对电动机缸套内外壁回转体形状的车削加工。通过VERICUT软件模拟切削过程,可以运用切削力、切削厚度极限值约束优化的方法选择最佳的加工工艺参数,进行安全、高效的五轴铣车复合加工。

参考文献:

[1] 张飞鹏,雒钰花. 基于Vericut的动梁龙门五轴铣床虚拟仿真研究[J]. 现代制造工程,2016(12):84-88.

[2] 吴志清. VERICUT虚拟机床技术在五轴加工中的应用研究[J]. 机床与液压,2016,44(16): 66-68,76.

[3] 冯松涛,吴玉厚,侯宝佳,等. 基于VERICUT的刀具切削参数的仿真优化[J]. 制造业自动化,2010,32(6):47-49,118.