主动波浪补偿船用起重机吊臂的力学特性与结构优化设计

摘 要:以新型HFTC3-12主动波浪补偿起重机吊臂结构为研究对象,对其进行载荷分析,用ABAQUS完成不同试验工况起重机结构的刚度和强度仿真分析和校核;进行起重机实测试验,验证仿真模型的准确性;对起重机基座进行拓扑优化,同时进行模态分析,验证其在主动波浪补偿状态是否发生共振。结果表明:HFTC3-12液压折臂伸缩起重机吊臂结构刚度和强度满足相关规范要求,未发生共振,且经过优化后起重机基座质量减少了20%。

关键词:船用起重机;静态分析;拓扑优化;模态分析

中图分类号:TH21文献标志码:A文章编号:1671-5276(2024)03-0058-04

Mechanical Characteristics and Structural Optimization Design of Marine Crane Jib with Active Wave Compensation

Abstract:The boom structure of new HFTC3-12 active wave compensation crane is taken as the research object to analyze its load, and the simulation analysis and verification of the stiffness and strength of the crane structure under different test conditions are completed by ABAQUS. The actual crane test is carried out to verify the accuracy of the simulation model. The topology of the crane base is optimized, and modal analysis is conducted to verify whether resonance occurs in the active wave compensation state. The results show that the rigidity and strength of the boom structure of HFTC3-12 hydraulic folding telescopic crane meet the requirements of relevant specifications, with no resonance occurence and 20% reduction of the optimized weight of crane base.

Keywords:marine crane; static analysis; topology optimization; modal analysis

0 引言

船用起重机是安装在船舶甲板上的特种起重机,主要负责船与船之间的货物补给工作以及完成海上平台的吊装任务,是船舶海上运输的重要海工装备。船舶受到风浪影响较大,因此对船用起重机吊臂结构强度、刚度和动态特性提出了更高要求[1]。传统方法对船用起重机吊臂结构的计算通常用经验公式手工计算,由于计算的物理模型过于简化,使得计算结果与实际相差过大。现在有限元分析技术趋于成熟,借助有限元软件来计算复杂结构,可以提高计算速度和精度[2]。

分析船用起重机吊臂结构的力学特性, 并对起重机吊臂结构的关键位置进行应变测试验证与结构优化, 对提高船用起重机作业时的安全可靠性具有重要意义。马旭等[3]指出,在对起重机静态特性的研究中,子模型分析法可以优化有限元仿真结果的准确性。郭立新等[4]在对重型车底盘车架的设计中,提出二次局部优化的整体拓扑优化方法,针对不同的工况对车架进行局部二次优化,验证了二次拓扑优化的有效性。宋秋红等[5]通过有限元分析对SW4型船用起重机吊臂进行优化设计及实验验证。吴青龙等[6]提出了基于连续体拓扑优化的起重机臂架布局及尺寸优化方法,通过拓扑、尺寸两个优化过程,减轻了臂架质量,提高了臂架的刚度和强度等力学性能。尹小磊[7]对船用起重机吊臂结构振动问题进行优化,分析了在环境载荷作用下船用起重机动态特性。丁振东[8]对船用起重机在海浪作用下进行结构静动态特性分析,对起重机吊臂结构在静态和动态下强度的考查和性能的分析,检验了起重机吊臂结构设计的合理性。

本文利用ABAQUS有限元分析软件对船用起重机分析数据与应变测试数据进行比对,并对安全余量较大的基座进行拓扑优化。

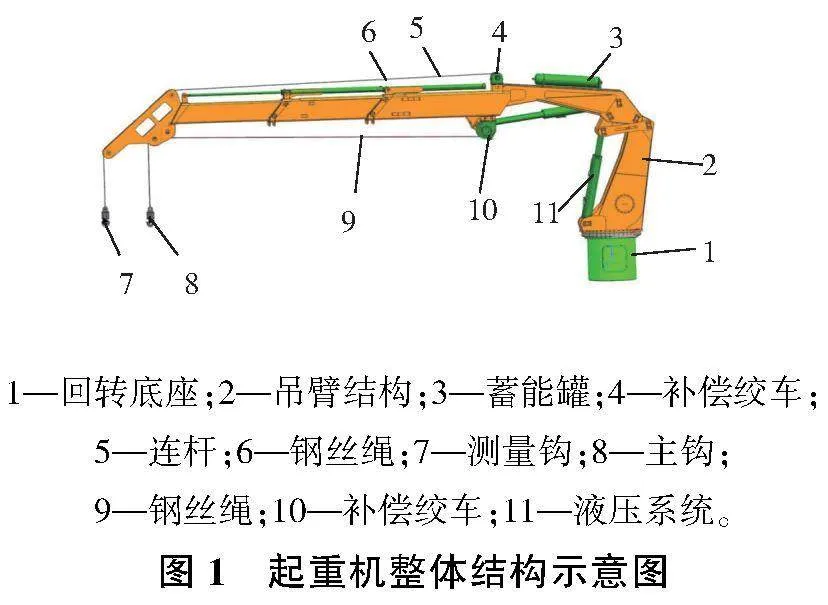

1 有限元模型建立及仿真设置

HFTC3-12液压折臂伸缩起重机是具有主动升沉补偿功能的船用起重机,0级海况下额定载荷为3t,工作半径为2.2~12m,起升高度为15m,回转角度为360°。起重机整体结构如图1所示,其中折臂结构之间通过四连杆机构连接,而各伸缩节臂之间则通过橡胶垫连接。

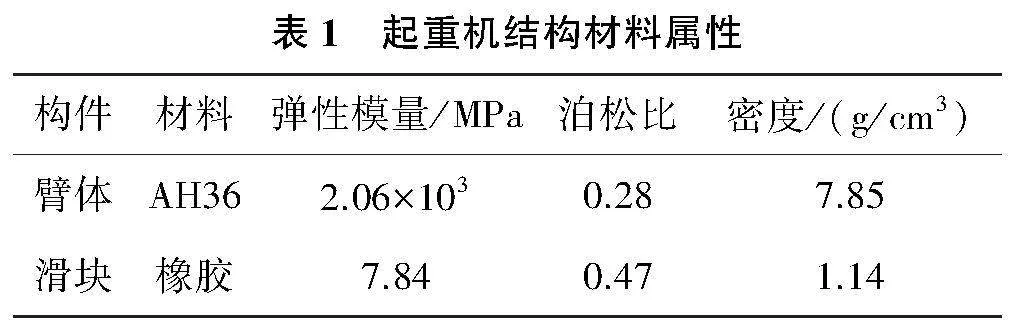

本文使用ABAQUS有限元软件进行静态分析。图2给出起重机吊臂结构的有限元模型,其中采用自由划分网格方式(Free)对起重机吊臂模型划分单元,单元数为422 935。各臂之间的连接关系不影响结构静态分析结果,因此在有限元模型中将连杆和橡胶垫同各级吊臂作为一个部件,从而提高计算效率。

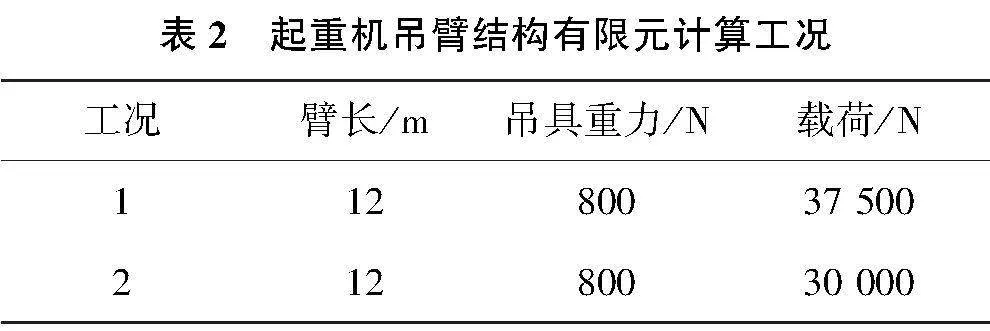

起重机吊臂结构所受载荷为起升载荷(施加于吊臂吊点处),对基座底面固定约束。有限元计算时起重机吊臂处于最危险状态(吊臂全伸且处于水平状态),如表2所示。

当货物起升时,由于货物惯性的影响,起升动载荷系数大于1,在起重机有限元计算中起升动载系数取125%。货物起升载荷Q为

Q=k(G+G0)(1)

式中:k为动载荷系数;G为货物重力;G0为吊具重力。根据计算数值和方向将载荷施加于吊臂上,模拟真实载荷作用并进行有限元计算。

2 力学特性分析

2.1 吊臂结构静态力学分析

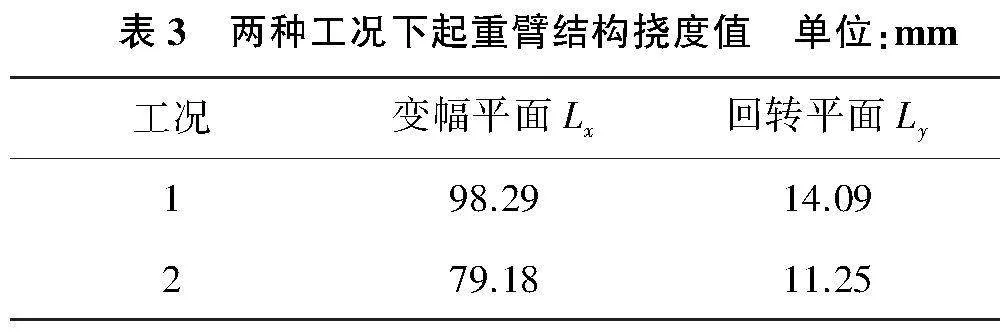

对起重机吊臂结构进行有限元计算,获得起重吊臂结构各方向形变量和不同变幅平面的形变量,两种工况下吊臂结构挠度值结果见表3。

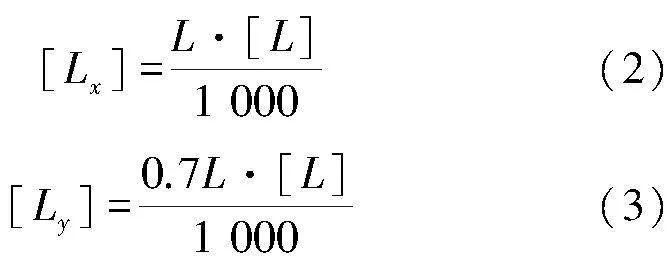

式中:[Lx]为吊臂在变幅平面内的许用挠度;[Ly]为吊臂在回转平面内的许用挠度;L为吊臂臂长。根据公式计算出起重机变幅平面和回转平面的许用挠度分别为144mm和100.8mm。如表3所示,变幅平面和回转平面内挠度均小于许用挠度。

由图3工况1起重机吊臂结构等效应力云图可知,等效应力的极值均发生在伸缩臂的连接处和铰链接触部分。该区域属于模型耦合区,所以在橡胶垫和铰链的接触表面出现应力奇异点,忽略不计,故最危险工况下吊臂构件的最大值150MPa,在许用应力范围内。因此,起重机吊臂结构满足安全强度。

2.2 吊臂结构的应变测试实验

实验利用uT7110Y静态应变仪、BFH120-3AA-D150应变片对起重机吊臂结构进行应变测试。

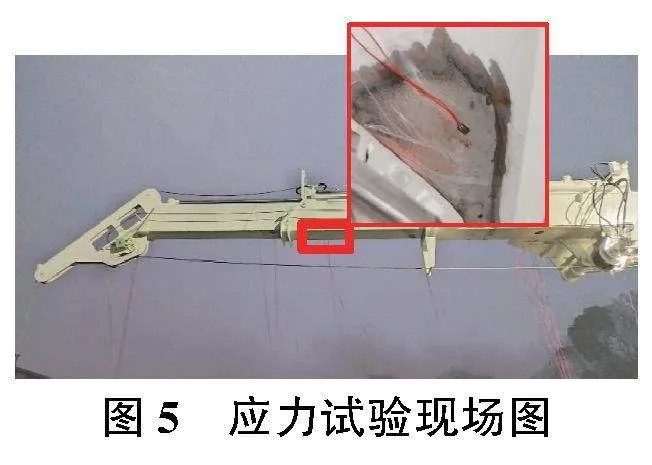

根据有限元计算结果,应力集中区域主要集中在折臂与伸缩臂连接处及伸缩臂箱梁上表面,所以试验测点布置在图4所示的12个位置上,应变实验现场如图5所示。

2.3 有限元计算与实验结果对比分析

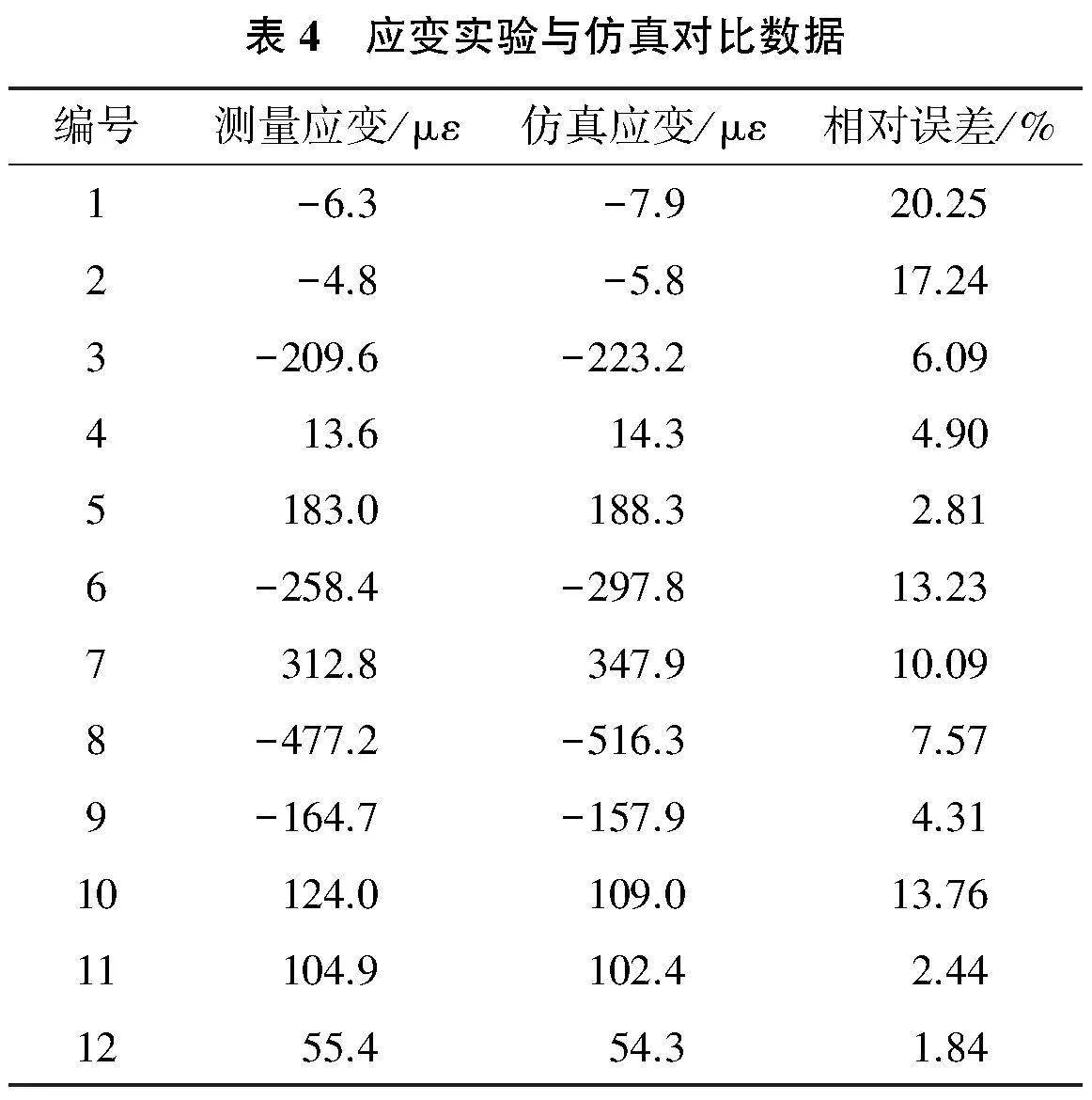

起重机吊臂结构应变试验测点为吊臂结构潜在危险位置,结合有限元计算的应变值,有限元计算与实验数据对比如表4所示。

由表4可知,所有测试点的应变值均小于起重机吊臂材料的许用值。有限元计算值与实验测试值对比,测点1与测点2在斜面上,x方向正应变误差较大,其余测点误差均小于13%,验证了有限元模型的可靠性。

2.4 结构拓扑优化

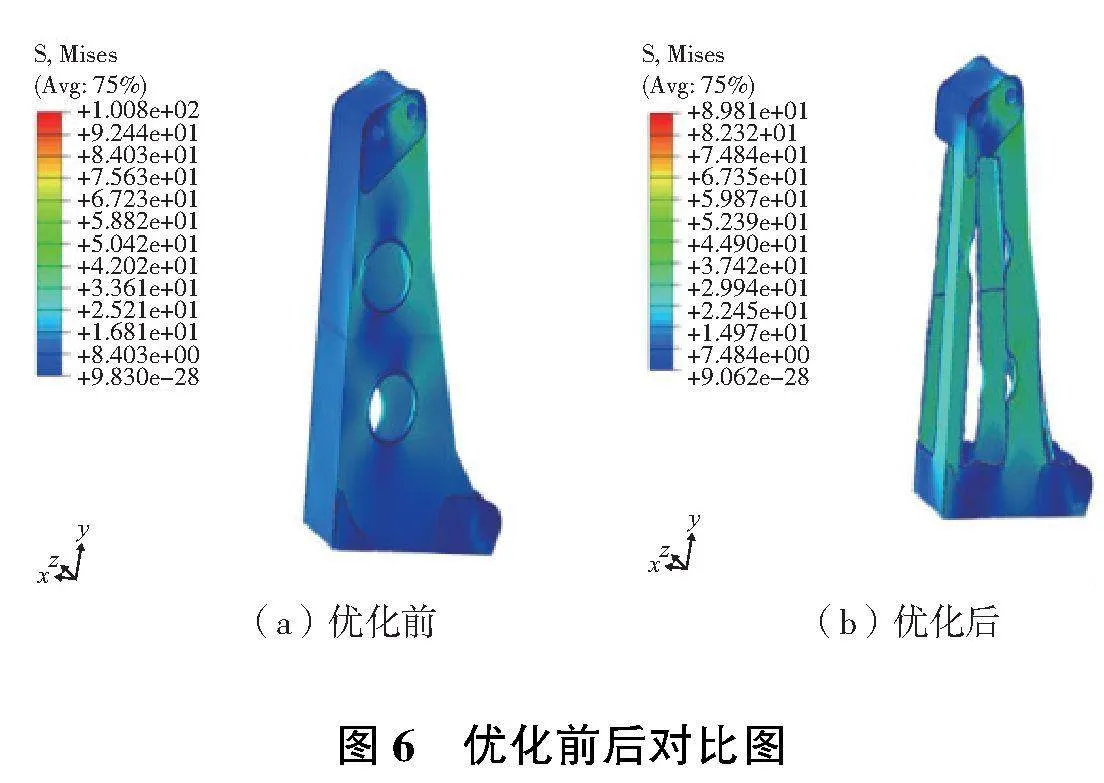

由试验与仿真计算结果表明,起重机基座的结构强度余量较大,可以进行优化设计。为了提高优化后结构的可制造性,使优化设计结果中的材料密度尽可能的趋向0或1,使用中间密度惩罚函数可以有效地减小结构的中间密度[9]。拓扑优化时,设置应力能和体积为约束条件,基座与其他部件的连接部位设为冻结区域,其余部位设为优化区域[10]。优化前后对比如图6所示。在满足其结构强度的同时,优化后基座质量减少了20%。

3 模态分析

3.1 模态分析

船用起重机的振动性能对其作业时安全性能有着重要的影响,良好的振动性能可以避免船用起重机在波浪补偿工作状态中发生共振而产生破坏。其有限元基本法方程如下:

Mx″(t)+Cx′(t)+Kx(t)=F(t)(4)

式中:M为质量矩阵;x为位移向量;C为阻尼矩阵;K为刚度矩阵;F(t)为外力向量;t为时间变量。令外力F(t)为0,忽略阻尼影响,假设自由振动时臂体各节点做简谐振动,此时F(t)为0,忽略阻尼影响,则方程简化为

(K-ω2)x(t)=0(5)

式中ω为特征值。

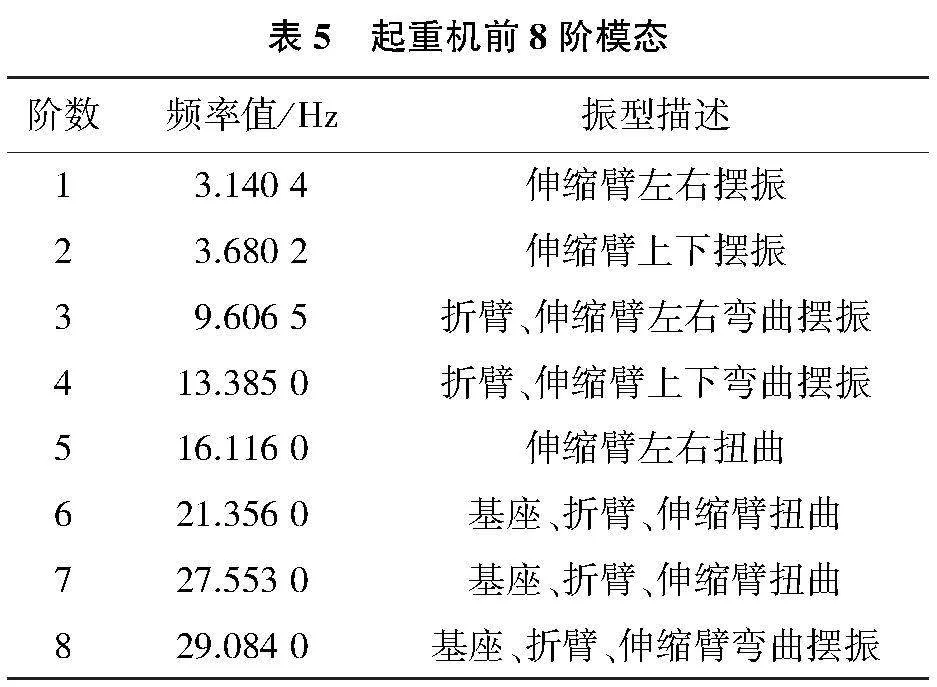

根据模态分析特性取起重机吊臂结构的前8阶模态频率,计算结果如表5所示。

从模态分析结果看,起重机结构的振动主要集中在吊机的头部、折臂与伸缩臂的连接处,是由于这部分结构刚度较低引起的。

从振型上看,第1、第3、第5阶振型都是吊臂结构的左右振动;第2、第4阶振型是起重机吊臂结构的上下振动;第6、第7、第8阶振型为吊臂的扭曲振动。

3.2 工作频率计算

在起重机工作时,船的摇摆、绞车的振动、货物的偏摆都可能引起起重机吊臂的共振,故需对起重机的工作频率进行计算。

绞车振动频率为

式中:起升钢丝绳速度V为0~0.33m/s,补偿钢丝绳速度Π为0~1.2m/s;R为绞车卷筒半径,0.3m;起升绞车振动频率为0~0.18Hz,补偿绞车振动频率为0~0.64Hz。

货物摆动固有频率为

式中:L为钢丝绳长度;g为重力加速度。长度范围在1~15m之间时,货物摆动的频率范围是0.5~0.13Hz。

通过模态分析得到了危险工况的主振型与固有频率,通过对起重机工作频率计算可知绞车振动和货物摆动不会引起起重机共振。

4 结语

本文通过应用有限元软件ABAQUS对船用起重机吊臂结构进行力学性能分析和结构优化。主要结论如下。

1)起重机吊臂结构应力集中区域为折臂与伸缩臂连接处,臂体的整体结构强度和刚度均满足安全作业要求。

2)通过实验验证了有限元仿真的准确性,可替代后续产品实测实验。

3)起重机基座的应力存在很大的余量,对起重机基座进行结构优化,在保证其安全的情况下使质量减少了20%。

4)通过模态分析和工作频率计算验证了在主动波浪补偿状态下,绞车的振动和货物的摆动不会引起吊臂结构的共振。

参考文献:

[1] 蔺本浩. 船用起重机吊重系统动力学分析与消摆控制研究[D]. 大连:大连海事大学,2016.

[2] 韦仕富,王三民,郑钰琪,等. 某型汽车起重机吊臂的有限元分析及试验验证[J]. 机械设计,2011,28(6):92-96.

[3] 马旭,王宗彦,刘岩松,等. 改进子模型分析法对起重机主梁静态特性影响研究[J]. 机械制造与自动化,2020,49(6):70-72,84.

[4] 郭立新,周宏扬. 车架结构二次拓扑优化设计与性能分析[J]. 东北大学学报(自然科学版),2017,38(7):998-1001,1011.

[5] 宋秋红,王皓辉,徐少蓉,等. SW4型船用起重机吊臂的优化设计及实验验证[J]. 机械设计与研究,2016,32(1):118-121,125.

[6] 吴青龙,周奇才,熊肖磊,等. 塔式起重机臂架腹杆布局及尺寸优化设计[J]. 东北大学学报(自然科学版),2018,39(9):1309-1314.

[7] 尹小磊. 基于虚拟样机的浮式起重机动力学仿真研究[D]. 大连:大连理工大学,2020.

[8] 丁振东. 大型浮吊海浪作用下结构静动态性能研究[D]. 上海:上海交通大学,2010.

[9] 盛旭东. 连续体结构拓扑优化方法及其应用研究[D]. 南京:南京航空航天大学,2018.

[10] YANG D X,LIU H L,ZHANG W S,et al. Stress-constrained topology optimization based on maximum stress measures[J]. Computers amp; Structures,2018,198:23-39.