微型行星齿轮传动设计与分析

摘 要:提出一种应用于某航空发动机中空气涡轮起动机的微型行星齿轮传动设计方案,对传动系统的构型进行结构设计、参数匹配;采用有限元分析软件ANSYS对其重要零部件进行强度校核,基于正交试验法对减速器结构进行优化,为微型行星减速结构在航空发动机起动机等航空产品中的推广与应用提供理论支撑。

关键词:微型齿轮;行星轮系;传动系统;有限元

中图分类号:TH132.41文献标志码:B文章编号:1671-5276(2024)03-0041-04

Design and Analysis of Micro Planetary Gear Transmission

Abstract:A design scheme of micro planetary gear transmission for air turbine starter in an aero-engine is presented. The configuration of the transmission system is designed and the parameters are matched. The strength of the important parts of the transmission system is checked by ANSYS. The structure of reducer was optimized based on orthogonal test. The design scheme provides theoretical support for the popularization and application of micro planetary deceleration structure in aero engine starter and other aviation products.

Keywords:miniature gear; planetary gear train; transmission system; finite element element

0 引言

行星齿轮传动结构凭借其优秀的传动性能早已在航空领域中得到广泛应用。如何使行星齿轮传动微小化便成为迫切的问题。在渐开线齿轮传动中,将齿轮模数m<1.0mm的齿轮称为微型齿轮。微型行星齿轮传动中各齿轮模数均小于1mm。微型行星齿轮传动结构既具有总体质量小、效率高、传动比大和同轴性好等优点,又具有总体占用空间小的优点。微型行星齿轮传动结构凭借着诸多优点,已被广泛应用于众多领域,如航空航天设备、微型机器人和工业机械手臂等[1]。

国外开始投入对微型行星齿轮减速结构的研究较早,并对微型齿轮开展了较多的研究。SHIBAIKE等[2]研制了一种体积小、减速比大、可靠的微型行星齿轮减速器。21世纪初期,我国生产的模数为0.4~0.5mm的微型行星减速器的加工精度可以达到7级[3]。近年来,国内科研工作者对微型行星齿轮进行了大量研究。饶振纲[4]介绍了3K型微型行星齿轮传动详细的设计计算过程并研究了微型行星齿轮传动模块式组合设计。

微型行星减速结构可在较小空间内实现同轴差速传动,具有较高的零件集成度,恰好符合新型航空产品轻量化和小型化的设计趋势,有利于实现发动机减质量。但目前在航空发动机中应用较少,没有较为成熟的产品,研究基础较为薄弱,结构设计难度大,因此亟需开展微型行星减速结构的应用研究。本文提出一种用于某航空发动机中空气涡轮起动机的微型行星传动构型,并进行了方案设计和强度分析。

1 微型行星减速器构型设计

1.1 传动类型与轮齿类型选择

本文构型选用2Z-X(A)型微型行星齿轮传动,由太阳轮a、齿圈b、行星轮c和行星架X等组成。2Z-X(A)型行星齿轮传动具有结构简单、制造容易、外形尺寸小、质量小和传动效率高等优点。

在对微型行星减速器所用轮齿类型进行选择时,主要考虑使用直齿或斜齿。经过对两者优缺点的对比后发现,斜齿轮相对直齿轮有承载能力更大等优点,但同时会带来传动过程中产生轴向力这一缺点。为了避免上述缺点,优选直齿行星齿轮传动的形式。

1.2 太阳轮结构及其支承

为了避免减速器结构过于复杂以及保证可靠性要求,采用太阳轮和输入轴一体加工的齿轮轴结构。在行星齿轮传动中,因为各齿轮副的啮合力呈轴线对称作用,而且无径向载荷,所以对于悬臂布置的太阳轮a也不会引起沿齿宽方向上的载荷集中现象,故选择太阳轮a的悬臂布置是合理的。因为输入轴转速较高且存在较小轴向力,所以对输入轴采用单列深沟球轴承支承。

1.3 行星架结构及其支承

为了降低加工难度,所设计的微型行星减速器选择单侧板式行星架结构。因为输入轴转速相对较高且存在较小轴向力,又考虑到减速器轴向尺寸限制,所以对行星架采用单列深沟球轴承支承。双侧板整体式行星架结构具有刚性好、行星轮安装孔的同轴性好、行星轮载荷较为均匀和传动精度高等优点,在所设计微型行星减速器空间条件允许的情况下可以考虑使用双侧板整体式行星架。

1.4 齿圈结构

对于微型行星齿轮减速器,由于径向尺寸的限制,故选择将齿圈与减速器箱体通过粉末冶金一体成型,因为对于行星齿轮减速器,齿圈齿轮所受应力较小,所以选用粉末冶金一体成型加工技术可以满足减速器使用要求。

2 微型行星减速器设计计算

所设计微型行星齿轮减速器原始数据为:传动比i=2.9;减速器额定功率P1=300W,转速n1=26 000r/min。

2.1 配齿计算

2Z-X(A)型微型行星齿轮传动比计算公式为

式(2)即为该微型行星齿轮传动的配齿计算公式。在确定行星齿轮传动的各轮齿数时,除了满足给定的传动比外,还应满足与其装配有关的条件,即同心条件、邻接条件和安装条件。

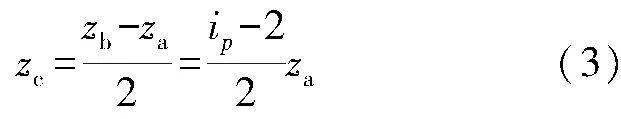

根据同心条件,a-c齿轮副的啮合中心距a′ac必须等于b-c齿轮副的啮合中心距a′bc,即a′ac=a′bc。可以得到计算行星轮c齿数zc的计算公式为

上式是按照非变位或高度变位的同心条件zb=za+2zc所得到的公式。

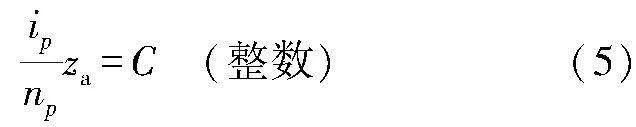

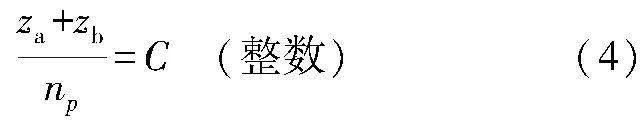

再考虑到2Z-X(A)型微型行星齿轮传动的安装条件

将式(2)代入式(4),可得

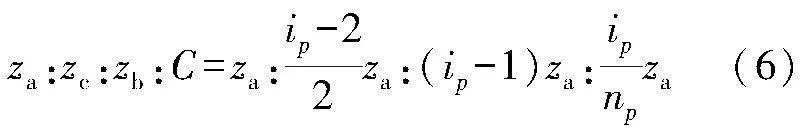

综合上述各公式,则可得2Z-X(A)型微型行星传动的配齿比例关系式为

由上述比例关系式(6)可知,对于2Z-X(A)型微型行星齿轮传动,根据给定的传动比ip值,再选定zc,便可求其zb和za,同时还可以检验它是否满足安装条件。

如果采用角度变位传动时,行星轮c的齿数zc应按下式计算:

当zb-za为偶数时,可取齿数修正量为Δzc=-1。此时,通过角度变位后,既不增大该行星传动的径向尺寸,又可以改善a-c啮合齿轮副的传动性能。当zb-za为奇数时,则可取Δzc=±0.5,这样就可以增多其可能的配齿方案数。

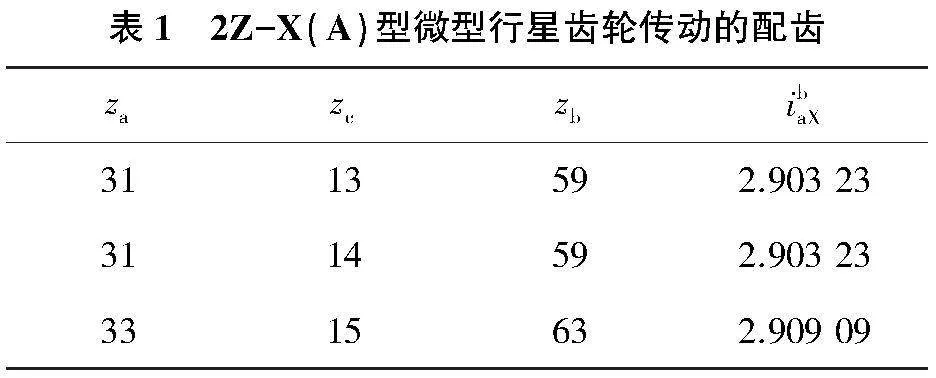

在此2Z-X(A)型微型行星齿轮传动中,选取可以满足使用要求的3个行星轮,即np=3,所设计微型行星齿轮传动的配齿结果如表1所示。

为了使该行星齿轮减速器的外廓尺寸尽可能小,故最终选定np=3,za=31,zc=14,zb=59。

2.2 几何尺寸计算

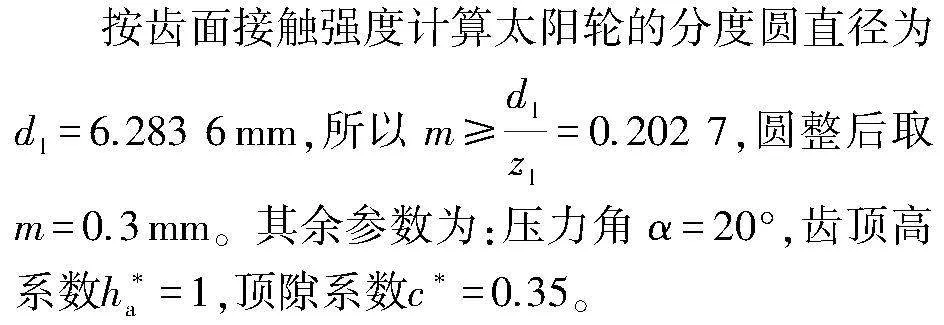

微型齿轮是按照国标GB2363—1990[5]规定,微型齿轮的模数范围为m<1.0mm。模数m系列如下:第一系列为0.1,0.12,0.15,0.2,0.3,0.4,0.5,0.6,0.8;第二系列为0.35,0.7,0.9。

为了避免行星轮加工时产生根切现象以及圆整中心距便于装配,本设计对齿轮进行角度变位处理。为了便于相关零件的设计和制造,本设计采用变位法将中心距就近凑配至a′=6.90mm。

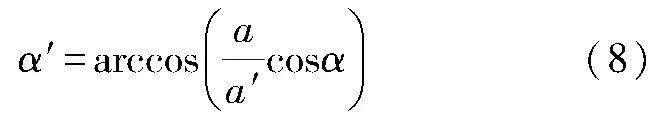

变位齿轮副作无侧隙啮合时,其啮合角按式(8)计算:

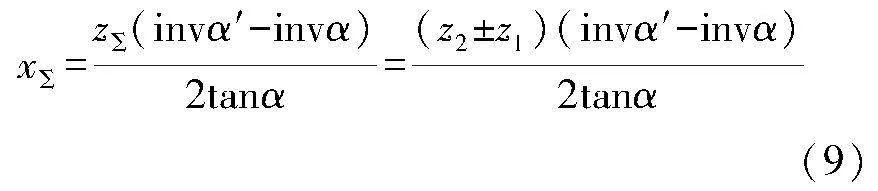

根据无侧隙啮合方程,可按式(9)求得变位系数

齿顶高变动系数按式(10)计算:

Δy=xΣ-y=(x2±x1)-y(10)

式中:a为齿轮副标准中心距,mm;α为压力角,其标准值为20°;invα为标准压力角α的渐开线函数,且有invα=tanα-α;invα′为啮合角α′的渐开线函数。

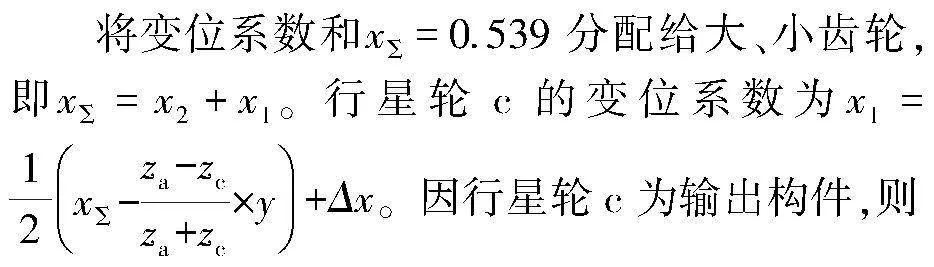

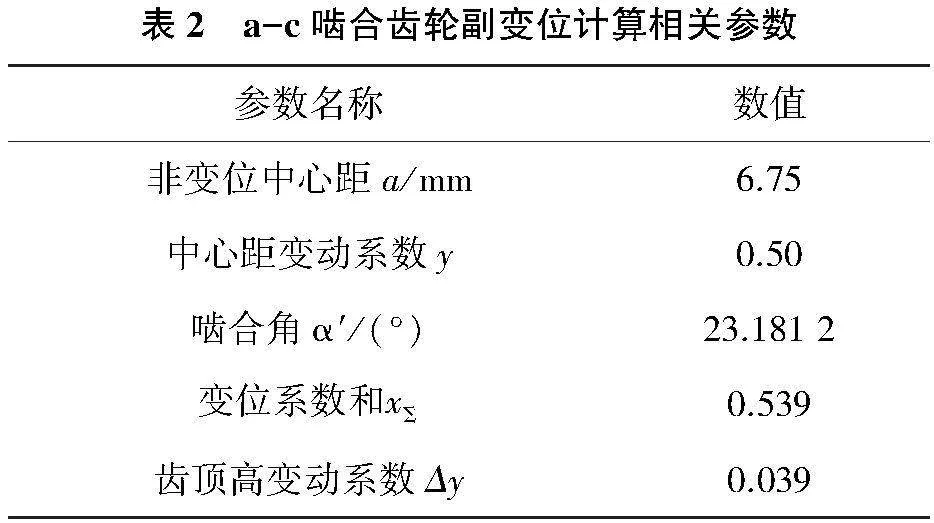

a-c啮合齿轮副变位计算相关参数如表2所示。

Δx=-0.04~0,取Δx=0,可得x1=0.175 1,但是x1<xmin(0.176 5),所以调整行星轮c的变位系数xc=0.180,以此表示可以保证行星轮c不会产生根切。太阳轮a的变位系数为xa=x2=xΣ-x1=0.359。

b-c啮合齿轮副变位计算相关参数如表3所示。

将变位系数和xΣ=0.539分配给大、小齿轮,即xΣ=x2-x1。行星轮c的变位系数为x1=0.180。内齿轮b的变位系数为xb=x2=xΣ+x1=0.719。

所设计微型行星齿轮传动的几何尺寸如表4和表5所示。

微型行星齿轮减速器装配体爆炸图如图1所示。

3 微型行星减速器强度校核

在完成对微型行星齿轮减速器各零部件的设计计算后,采用有限元分析软件ANSYS对其进行计算,以便对危险截面进行强度校核。

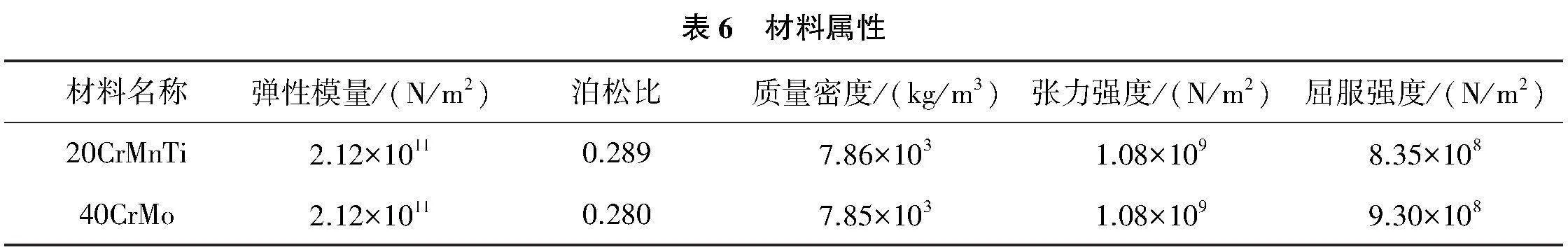

经过对减速器中齿轮的失效形式分析并最终选定,太阳轮a和行星轮c使用材料为20CrMnTi,进行渗碳淬火热处理,内齿轮b使用材料为40CrMo,进行调质热处理。上述两种材料属性如表6所示。

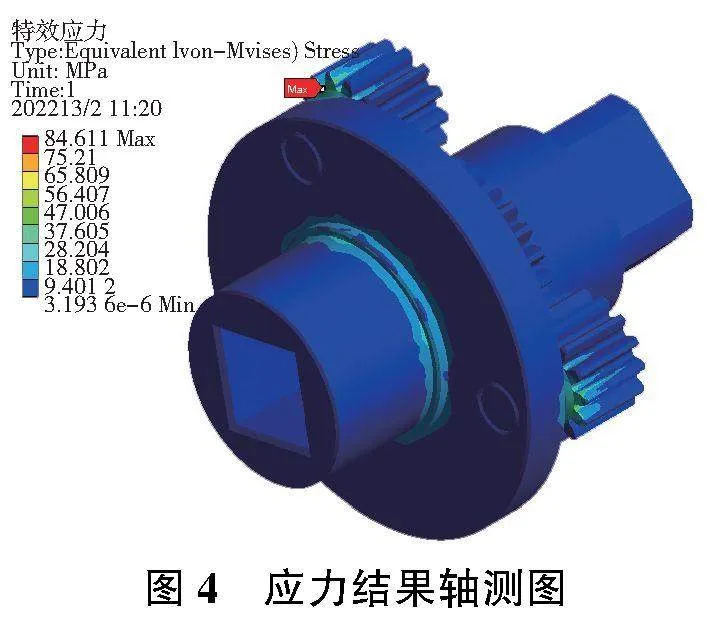

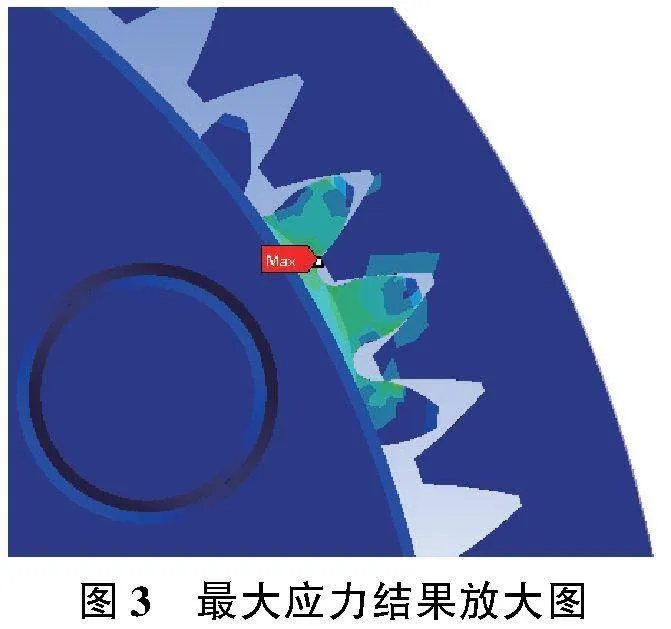

应力分布云图、最大应力结果放大图和应力结果轴测图分别如图2、图3和图4所示。从图2可以看出行星齿轮轮齿和输出轴根部应力较大并且最大应力在行星齿轮根部,为84.611MPa,小于行星轮许用齿根弯曲应力值529MPa,故行星轮齿根弯曲强度校核通过。从图4可以发现行星齿轮轮齿应力沿齿向分布不均匀程度较大,这主要是由于行星架结构采用的是单侧板式行星架结构。所以如果所设计微型行星齿轮减速器空间条件允许的情况下,可以考虑使用双侧板整体式行星架。

4 微型行星减速器结构优化

从微型行星减速器强度校核结果中发现,行星轮齿根弯曲应力远小于行星轮许用齿根弯曲应力值。所以所设计的微型行星减速器仍具有较大的优化空间,可缩小微型行星减速器体积,进而节省微型行星减速器所占空间。本节基于正交试验法对微型行星减速器中危险零件行星轮进行参数优化,以微型行星减速器体积最小为优化目标,以行星轮齿根弯曲强度要求为约束条件。

4.1 正交试验设计

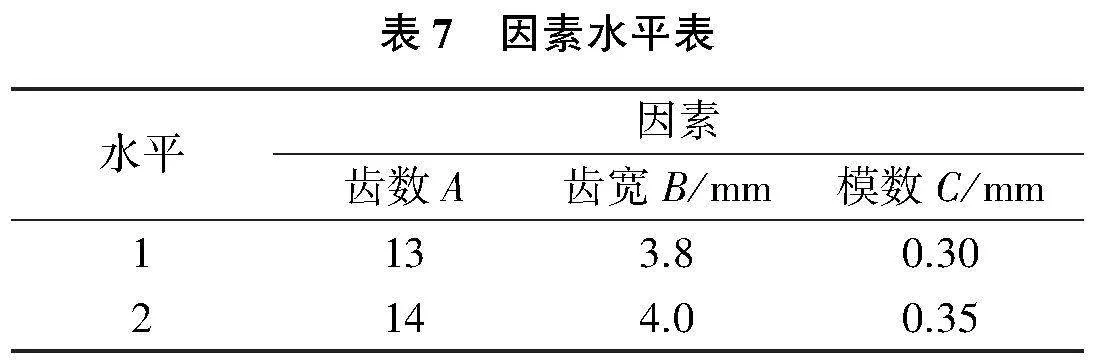

选取行星轮齿数、模数和齿宽3个参数作为正交试验因素,每个影响因素取两个水平,设计L4(23)正交表,三因素水平表如表7所示,正交试验表如表8所示。

4.2 试验结果分析

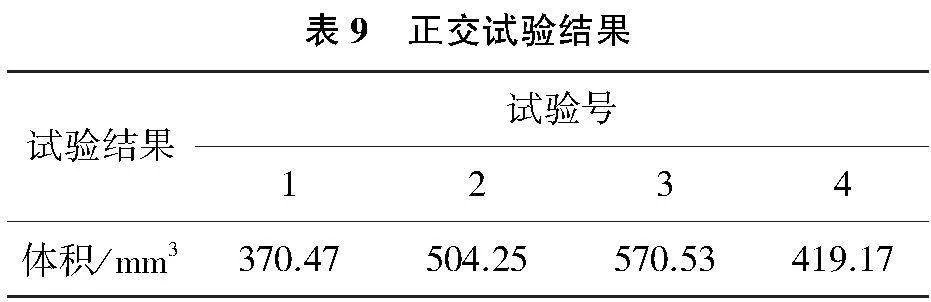

根据微型行星减速器体积计算公式得到试验结果,如表9所示。

由表9可知,行星轮最佳参数组合为A1B1C1,即行星轮齿数为13,齿宽为3.8mm,模数为0.3mm。优化后的行星轮在齿根弯曲强度满足要求的前提下可以使得整个微型行星减速器体积减小17.08%。

5 结语

本文设计了一种航空用微型行星传动构型,完成了齿轮的配齿计算、几何尺寸计算和受力分析工作,运用有限元分析软件ANSYS对其重要零部件进行了强度校核,提出了减速器行星架在空间条件允许的情况下可以选用双侧板整体式行星架,并且基于正交试验法对减速器结构进行进一步优化。本文可以为微型行星减速结构在航空发动机起动机等航空产品中的推广与应用提供理论支撑。

参考文献:

[1] 饶振纲. 微型行星齿轮传动模块式组合设计研究[J]. 传动技术,2012,26(2):10-17.

[2] SHIBAIKE N,TAKEUCHI H,NAKAMURA K,et al. Approach to higher reliability in 3D micro mechanisms[C]//Proc SPIE 4179,Micromachining Technology for Micro-Optics,[S.I.: s.n.]2000,4179:170-179.

[3] 徐克. 航天伺服两输入微型减速器的结构设计与动力学分析[D]. 南京:南京理工大学,2017:21-22.

[4] 饶振纲. 微型行星齿轮传动模块式组合设计研究[J]. 传动技术,2012,26(2):10-17.

[5] GB/T 2363—1990 小模数渐开线圆柱齿轮精度[S].