聚晶金刚石刀具低温冷却铣削SiC/SiC复合材料磨损试验研究

摘 要:采用超硬聚晶金刚石(PCD)刀具对SiC/SiC陶瓷基复合材料进行干式和低温液氮冷却铣削试验研究,获得PCD刀具在干式和低温液氮冷却铣削条件下的前刀面和后刀面磨损形貌;分析PCD刀具在干式和低温液氮冷却铣削条件下的主要磨损形式,测得PCD刀具在干式和低温液氮冷却铣削条件下的刀具使用寿命。研究表明:在干式铣削条件下,PCD刀具前刀面的主要磨损形式为刀尖磨钝和崩刃;而在低温液氮冷却铣削条件下,PCD刀具前刀面的主要磨损形式为刀尖磨钝和微剥落;与干式铣削条件相比,PCD刀具在低温液氮冷却铣削条件下寿命提高约71.4%。

关键词:SiC/SiC复合材料;干式铣削;低温液氮冷却铣削;PCD刀具;磨损形貌;磨损形式

中图分类号:TG54文献标志码:A文章编号:1671-5276(2024)03-0032-05

Wear Experimentand Reserch of Polycrystalline Diamond Tools on SiC/SiC

Composite Milling under Cryogenic Cooling Condition

Abstract:Polycrystalline diamond (PCD) tools were used to mill SiC/SiC composite under dry and cryogenic cooling conditions, obtaining wear morphology of the rake and flank surfaces on the PCD tool. The wear modes of the PCD tools were analyzed, and the tool service life was measured. The reserch results show that the major wear modes of the PCD tools are tool nose fracture and edge tripping under the dry milling condition, while the major wear modes are tool nose fracture and spalling under the cryogenic cooling condition. To compare with the PCD tool under the dry cutting condition, the usage life of the PCD tools under the cryogenic cooling condition increases up to 71.4%.

Keywords:SiC/SiC composites;dry milling;cryogenic cooling milling;PCD tool;wear morphology;wear mode

0 引言

SiC/SiC是一种采用连续SiC纤维增韧SiC基体的陶瓷基复合材料。SiC/SiC陶瓷基复合材料因其具有低密度、高比强度、高比模量、耐高温、优异抗氧化和抗烧蚀性能等特性而广泛应用于航空、航天及船舶领域[1-3]。但因其具有典型的非均质和各向异性等突出特点,使其成为典型的难加工材料,对切削加工刀具提出了很高的要求,即便是高性能的金刚石刀具,在传统车削、铣削、钻削和磨削等工序中也会因磨损剧烈导致刀具无法保持精密轮廓形貌,从而达不到SiC/SiC复合材料产品尺寸精度的要求。

焦健等[4]研究了SiC/SiC复合材料在传统磨削加工、高压水射流加工和激光加工过程中的表面加工质量。在传统磨削加工过程中,刀具因切削区温度很高而出现了缺损、崩刃和磨损等失效形式,加工尺寸精度和形状精度较低。徐俊杰[5]采用金刚石刀具对SiC/SiC复合材料进行轮廓加工和孔特征加工时发现,刀具磨损较大,较难实现对崩口、撕裂和毛刺等缺陷的控制。陈玉荣等[6]采用普通麻花钻、PCD麻花钻和电镀金刚石钻头等工具对SiC/SiC陶瓷基复合材料进行了钻孔加工试验研究,普通麻花钻易引起SiC/SiC复合材料中碳纤维断裂,PCD麻花钻易导致孔出口处产生崩边,而电镀金刚石钻头使用寿命短、效率低。GAVALDA等[7]对SiC/SiC陶瓷基复合材料进行了钻削试验研究。研究表明,钻削过程中所受到的高钻削力是由材料自身的高硬度造成的,且钻削过程中出现的径向力是由材料自身的各向异性和非均质性造成的。DIAZ等[8]采用拉曼光谱法检测了SiC/SiC复合材料钻削过程中纤维与基体的去除机理,SiC纤维以脆性去除为主,热应力梯度是导致纤维应变的主要原因,而SiC基体以塑性去除为主,机械应力是导致基体应变的主要原因。YIN等[9]研究了不同磨削速度对SiC/SiC复合材料去除机理及表面加工质量的影响规律,当沿纤维经向时,在高速磨削过程中SiC纤维发生脆性断裂,SiC基体发生撕裂;而在低速磨削时,纤维发生犁耕现象,基体发生致密化;当沿纤维纬向,在高速磨削时纤维被完全去除,而在低速磨削时发现有残留未切断的纤维。BERTSCHE等[10]对比研究了传统磨削加工和超声振动辅助磨削SiC/SiC陶瓷基复合材料过程中的刀具磨损和切削力等因素。研究结果表明,与传统磨削加工相比,超声振动辅助磨削过程中切削力降低了20%,刀具磨损量降低了36%。DONG等[11]开展了激光加热辅助微细铣削SiC/SiC复合材料的研究。结果表明,与传统微细铣削加工相比,激光加热辅助微细铣削过程中的刀具磨损降低了76%,刀具寿命提高了3.8倍。

尽管学者们对碳化硅基复合材料(C/SiC、SiC/SiC)的切削加工进行了大量的研究,但多数集中在干式切削条件下金刚石刀具对C/SiC复合材料切削特性(刀具磨损、加工表面形成机理及加工表面质量表征等)的影响研究,而与SiC/SiC复合材料切削加工相关的研究文献较少,对SiC/SiC复合材料冷却切削特性的研究更是少之又少。基于此,本文主要对聚晶金刚石刀具(简称PCD刀具)在干式和低温冷却条件下切削SiC/SiC复合材料时的刀具磨损程度开展研究,获得PCD刀具在干式和低温冷却铣削SiC/SiC复合材料时的磨损形式和磨损量,为金刚石刀具高效率铣削SiC/SiC复合材料加工提供指导。

1 试验设计

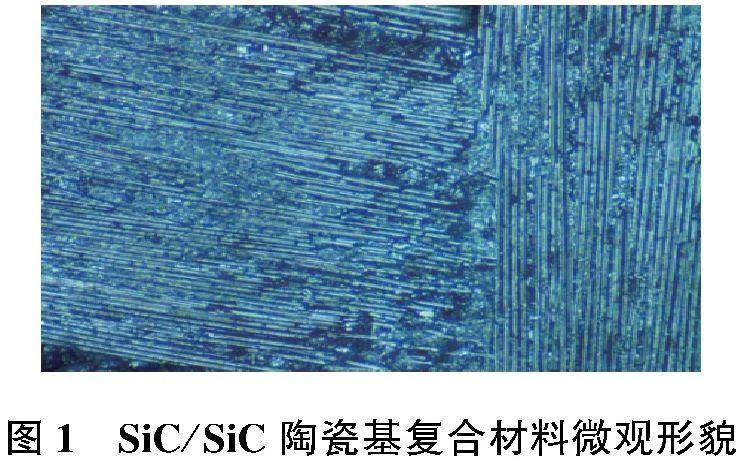

本试验的工件材料选用的是连续碳化硅纤维增加碳化硅基复合材料,材料内部结构为2.5D编织结构,由SiC纤维、SiC基体和界面增强相组成,纤维的体积分数约为30%。该材料的表面微观形貌与参数分别如图1和表1所示。进行试验的工件尺寸为200mm(长)×20mm(宽)×5mm(高),在加工试验前,工件毛坯进行表面磨削处理,以保证较好的平整度。

加工刀具选用PCD刀具,刀柄选用硬质合金材料,采用钎焊工艺将金刚石刀片焊接到硬质合金刀柄上,实物如图 2所示,刀具参数如表2所示。

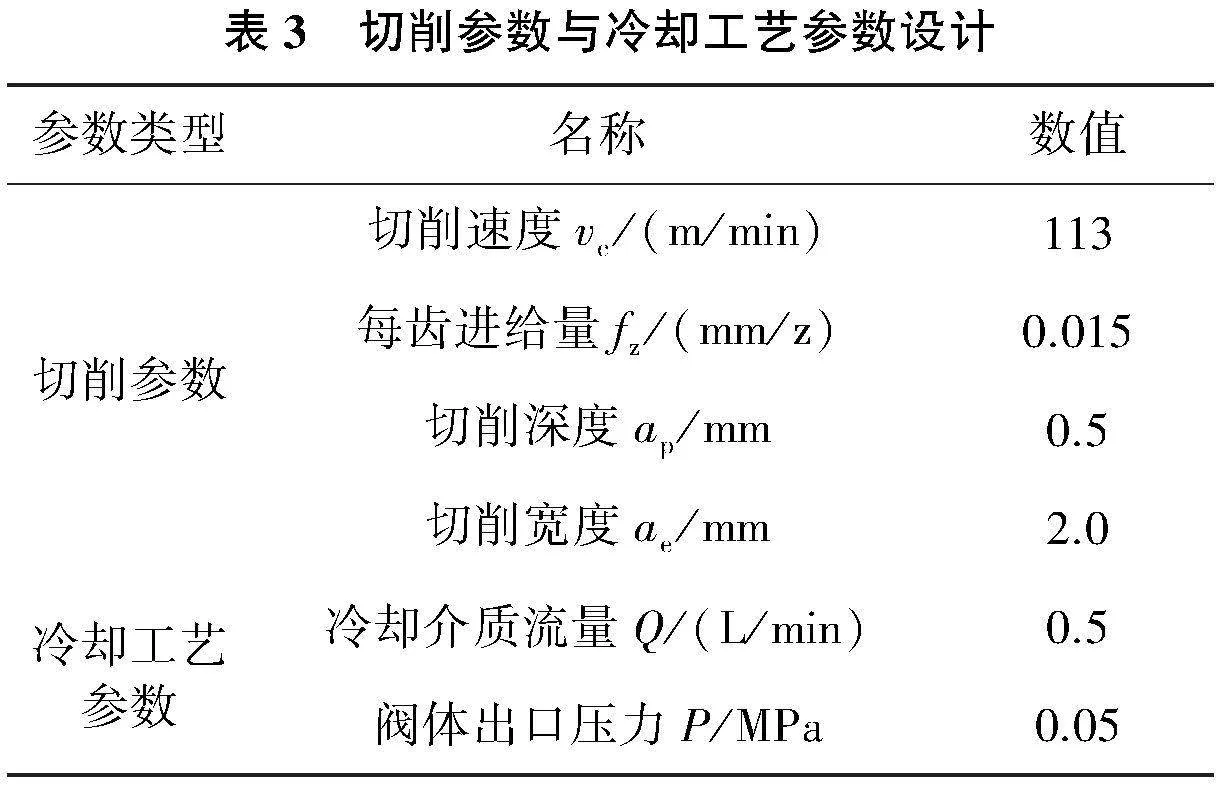

将上述PCD刀具分别装夹于一台DMU 60五轴立式加工中心,如图3所示,并将三向动态测力仪安装于机床工作台面上,如图4所示,检测切削过程中所产生的切削力。采用单因素试验法,分别在干式切削条件和低温液氮冷却条件下进行PCD刀具的磨损对比试验。其中,低温液氮冷却系统喷出的冷却介质流量为0.5L/min,喷射压力为0.05MPa,切削参数和冷却工艺参数如表3所示。该工艺参数是前期以获得良好的工件质量和高效的加工效率为目标,通过开展低温冷却射流温度因素试验和低温铣削参数单因素试验后优选的结果。此外,本试验以PCD平底铣刀主切削刃后刀面的磨损来评价刀具的磨损,因此当主切削刃后刀面的磨损带平均宽度VB达到磨钝标准时,判断PCD刀具失效。本试验选取的后刀面磨钝标准为VB=0.3mm。

用数字摄像头显微镜(UCMOS 10000KPA CCD,如图 5所示)对PCD刀具前、后刀面磨损形貌进行观测,并采用图像分析软件ImageView对后刀面平均磨损宽度VB进行测量。

2 试验结果与分析

SiC/SiC复合材料具有大脆性、高硬度、各向异性和非均质性等特点,铣削加工过程是一种不均匀受载的切削过程,刀具频繁受到纤维的刻划和划擦以及碳化硅基体的冲击与刻划。在循环冲击载荷与刻划的作用下,切削刃容易发生崩裂。同时,若刀具受力达到刀片与基体之间的临界结合强度时,钎焊的刀片还会脱落。

1)干式铣削条件

在干式条件下,采用PCD平底铣刀对SiC/SiC复合材料进行铣削加工,不同铣削行程L下PCD刀具的前刀面磨损形貌如图6所示。由图可知,PCD刀具前刀面磨损主要发生在刀尖和主切削刃附近,且出现了明显的刀尖磨钝和崩刃等磨损形态。这是因为SiC/SiC复合材料具有高的硬脆性,切屑主要呈现微小粉末状颗粒,切削过程中切屑未与前刀面大面积接触,快速经前刀面排出,因此PCD刀具前刀面并未出现明显的光亮区域或者月牙洼区域,而是集中发生在刀尖和切削刃附近,导致刀尖磨钝和崩刃等磨损形态。

采集不同铣削行程时的PCD刀具后刀面磨损形貌,如图7所示。由图7可以看出,后刀面磨损区域沿主切削刃方向呈现连续均匀的磨损带,且越靠近刀尖处,磨损区域越宽。这是因为刀尖处所受的切削力较大,切削温度较高,致使刀尖处磨损速率比其他区域更快,磨损量更大。

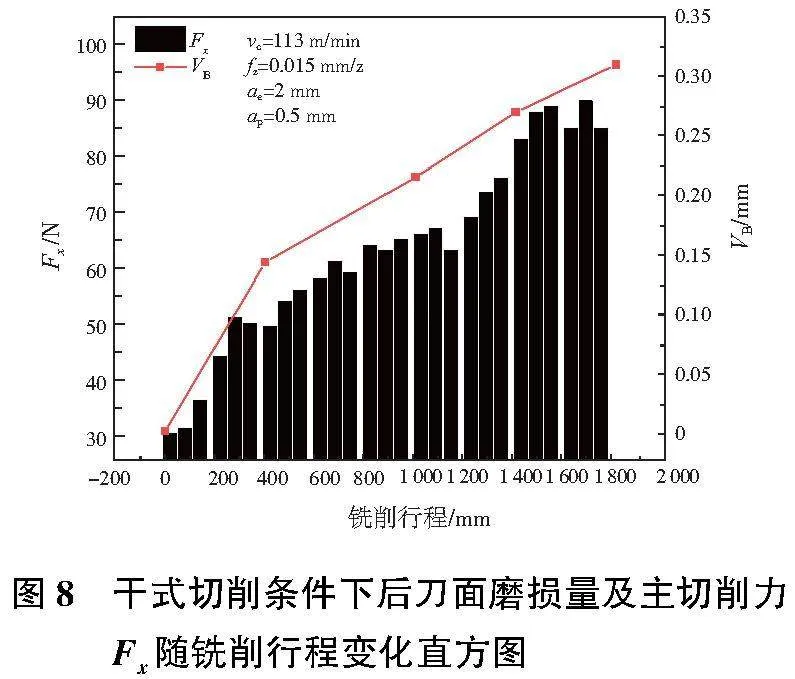

测得干式切削条件下不同铣削行程时的后刀面磨损量VB及主切削力Fx如图 8所示。VB随铣削行程的增加,呈现先快速增加、后缓慢增加的趋势,直至达到刀具磨钝标准,即VB=0.3mm。这是因为,新刀具切削刃比较锋利,且不可避免存在微小缺陷,加之切削刃表面粗糙度大,刀具应力主要集中于刀尖和切削刃处,使得VB迅速增加;随后刀具进入正常磨损阶段,后刀面磨损量呈现缓慢增加的趋势,直至达到磨钝标准。另外,当铣削行程约为1 750mm时,VB=0.3mm,表明干式切削条件下该PCD刀具达到了磨钝标准。

2)低温液氮冷却铣削条件

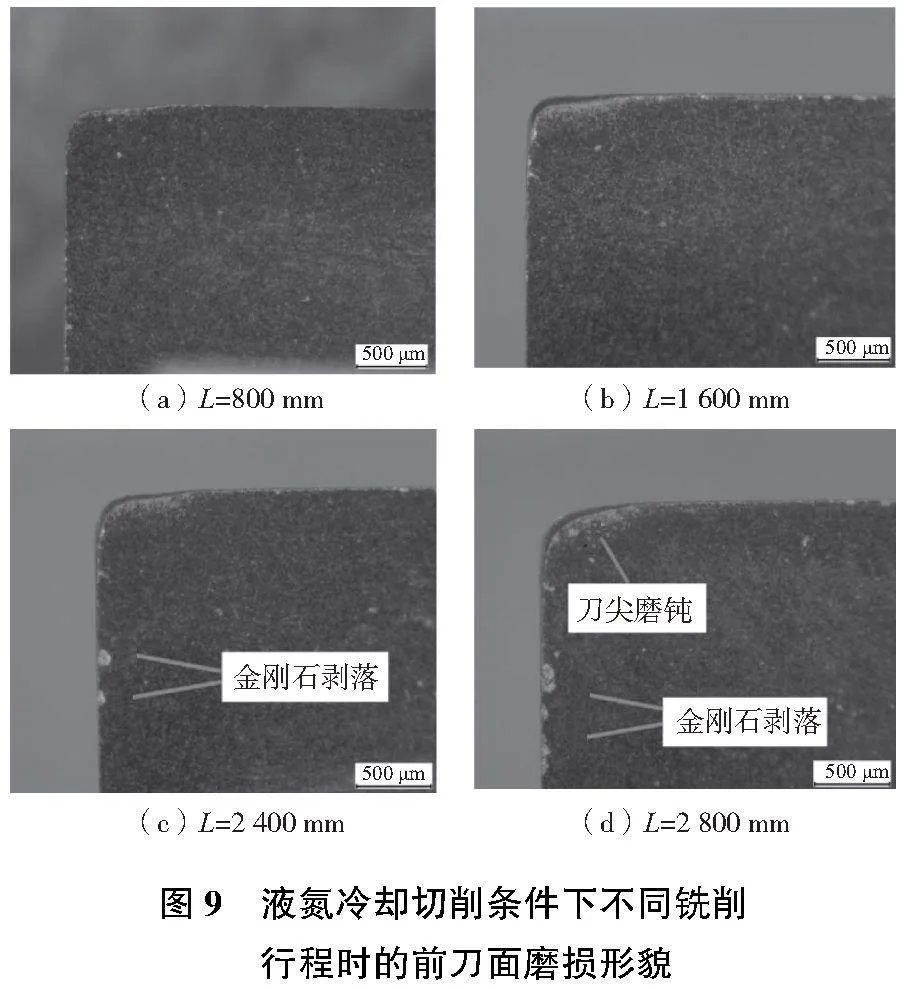

在低温液氮冷却铣削条件下,测得不同铣削行程对应的前刀面磨损形貌,如图9所示。由图可以看到,PCD刀具的主要磨损形式为刀尖磨钝和微剥落。与干式切削条件相比,磨损程度得到显著降低。

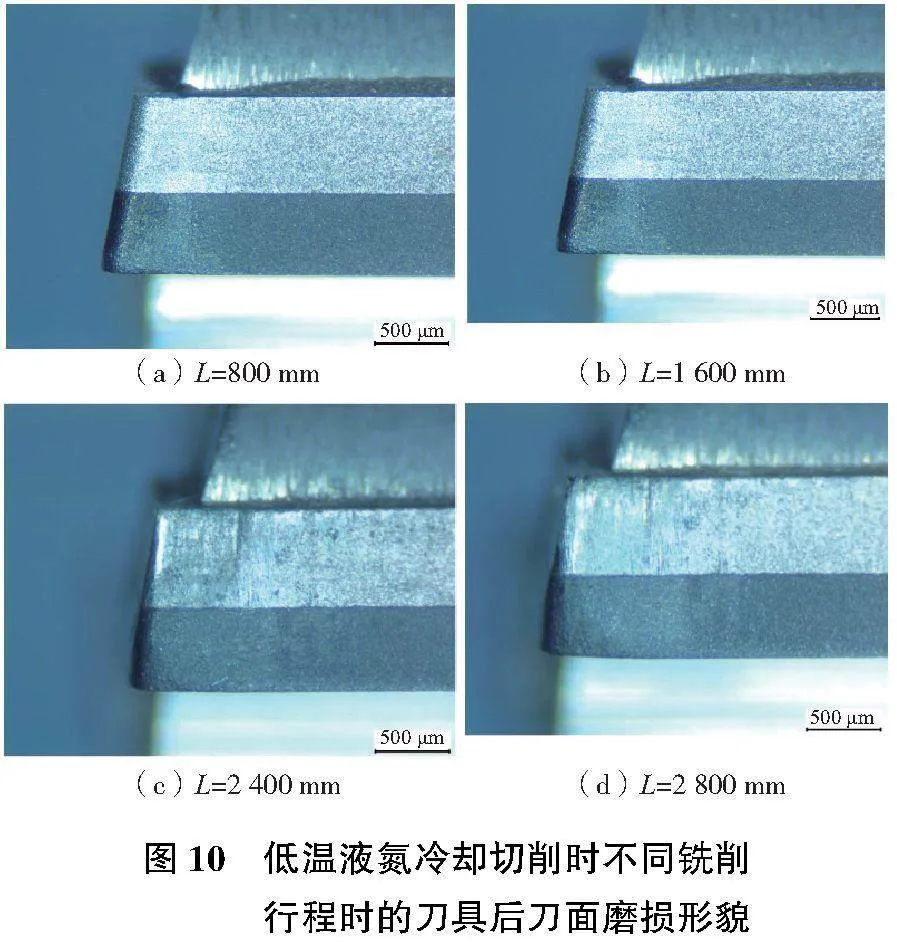

测得低温液氮冷却切削条件下不同铣削行程时的PCD刀具后刀面磨损量如图 10所示。由图可以看到,后刀面磨损区域沿主切削刃方向呈现连续光亮的磨损带,且越靠近刀尖处,磨损区域越宽。

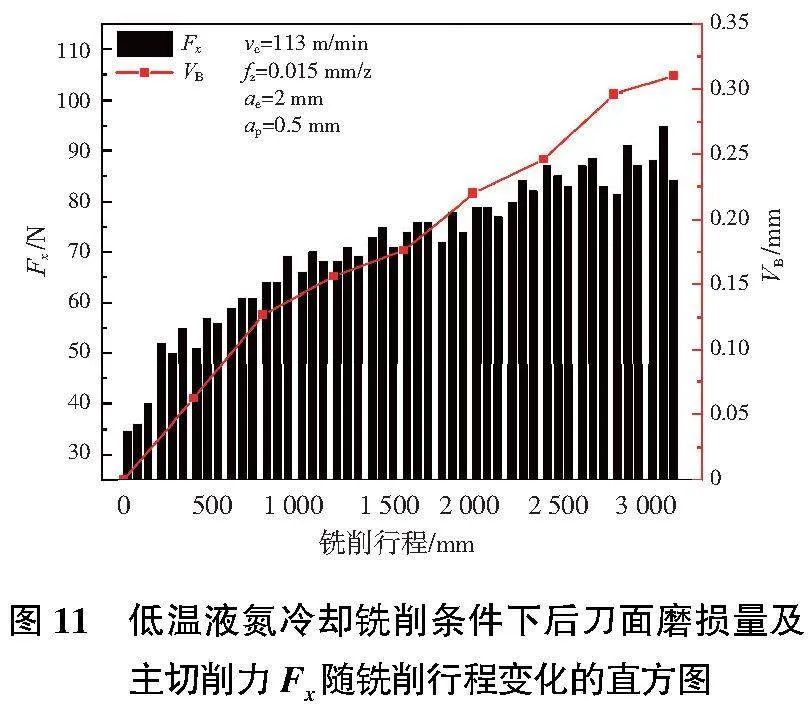

测得低温液氮冷却切削条件下不同铣削行程时的后刀面磨损量VB及主切削力Fx如图 11所示。由图可以看出,与干式切削条件下相同,VB随铣削行程的增加,呈现先快速增加、后缓慢增加的趋势,直至达到刀具磨钝标准,即VB=0.3mm,此时铣削行程约为3 000mm。与干式切削条件相比,PCD刀具具有更高的使用寿命,且寿命提高约71.4%。这是因为,液氮冷却介质喷射至切削区后,在液氮自身较低温度(-196℃)、液氮遇空气瞬时汽化吸热作用以及液氮降低刀-屑接触区域面积等作用下,切削区温度显著低于干式切削时的切削区温度,同时,切削力也得到有效降低,如图 8和图 11所示,有效地降低了刀具-工件间较高摩擦力而导致的磨损,使得PCD刀具磨损程度得到显著降低,刀具寿命得到有效提高。

3 结语

本文研究了在干式铣削和低温液氮冷却条件下铣削SiC/SiC陶瓷基复合材料时的磨损机理,分析了PCD刀具在干式铣削和低温液氮冷却铣削条件下的磨损形貌和磨损量,得到结论如下:

1)在干式切削条件下,PCD刀具前刀面的主要磨损形式为刀尖磨钝和崩刃,后刀面形成连续光亮的磨损带,且当铣削行程约为1 750mm时,达到磨钝标准;

2)在低温液氮冷却切削条件下,PCD刀具前刀面的主要磨损形式为刀尖磨钝和微剥落,后刀面形成连续光亮的磨损带,且当铣削行程约为3 000mm时,达到磨钝标准;

3)与干式切削条件相比,低温液氮冷却条件下PCD刀具的磨损程度得到了显著改善,刀具寿命提高约71.4%。

参考文献:

[1] 张立同,成来飞,徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J]. 航空制造技术,2003,46(1):24-32.

[2] 文章苹,张骋,张永刚. 碳纤维增强碳化硅陶瓷基复合材料的研究进展及应用[J]. 人造纤维,2018,48(1):18-24.

[3] 邹武. 三维纺织C/SiC复合材料的制备及其性能研究[D]. 西安:西北工业大学,:1-2.

[4] 焦健,王宇,邱海鹏,等. 陶瓷基复合材料不同加工工艺的表面形貌分析研究[J]. 航空制造技术,2014,57(6):89-92.

[5] 徐俊杰. SiCf/SiC复合材料的水导激光加工工艺基础研究[D]. 哈尔滨:哈尔滨工业大学,2019:1-3.

[6] 陈玉荣,苏宏华,傅玉灿,等. 超声振动辅助干式钻削SiCf/SiC陶瓷基复合材料试验研究[J]. 航空制造技术,2018,61(21):47-51.

[7] GAVALDA O,Diaz O G,NOVOVIC D. Probabilistic modelling of tool unbalance during cutting of hard-heterogeneous materials:a case study in ceramic matrix composites (CMCs)[J]. Composites Part B:Engineering,2018,148:217-226.

[8] DIAZ O G , AXINTE D,BUTLER-SMITH P. On understanding the microstructure of SiC/SiC ceramic matrix composites (CMCs)after a material removal process[J]. Materials Science and Engineering:A,2019,743:1-11.

[9] YIN J F,XU J H,DING W F,et al. Effects of grinding speed on the material removal mechanism in single grain grinding of SiCf/SiC ceramic matrix composite[J]. Ceramics International,2021,47(9):12795-12802.

[10] BERTSCHE E,EHMANN K,MALUKHIN K. Ultrasonic slot machining of a silicon carbide matrix composite[J]. The International Journal of Advanced Manufacturing Technology,2013,66(5):1119-1134.

[11] DONG X Y,SHIN Y C. Improved machinability of SiC/SiC ceramic matrix composite via laser-assisted micromachining[J]. The International Journal of Advanced Manufacturing Technology,2017,90(1):731-739.