船舶涂装废气治理工艺设计要点分析

摘要:船舶涂装废气治理起步较晚,其工艺设计相对不是十分成熟。由于船舶企业工件较大,其涂装作业节拍不规律,造成了废气浓度不稳定,对废气治理方案的选择有较大的影响;对于氧化设备如蓄热式热力氧化(RegenerativeThermalOxidizer,RTO)、蓄热式催化氧化(RegenerativeCatalyticOxidizer,RCO)、催化氧化(CatalyticOxidizer,CO)的选择,需要结合相应环保标准及工艺自身的特点。同时,在进行工程设计时,需要考虑好防火与腐蚀等安全问题。

关键词:船舶涂装废气特征挥发性有机物废气处理

中图分类号:X736.3

AnalysisofKeyPointsintheDesignofShipPaintingExhaustGasTreatmentProcess

MAOJiajun*ZHAHaoLIBaorong

YangzhouHaitongElectronicTechnologyCo.,Ltd.,Yangzhou,JiangsuProvince,225000China

Abstract:Thetreatmentofshippaintingexhaustgasstartedrelativelylate,anditsprocessdesignisrelativelyimmature.Duetothelargesizeofworkpiecesinshipbuildingenterprises,theirpaintingoperationshaveirregularrhythms,resultinginunstableexhaustgasconcentrationsandhavingasignificantimpactontheselectionofexhaustgastreatmentplans;TheselectionofoxidationequipmentsuchasRegenerativeThermalOxidizer(RTO),RegenerativeCatalyticOxidizer(RCO),andCatalyticOxidizer(CO),requirestoconsiderthecorrespondingenvironmentalstandardsandthecharacteristicsoftheprocessitself.Atthesametime,safetyissuessuchasfirepreventionandcorrosionneedtobetakenintoconsiderationduringengineeringdesign.

KeyWords:Shippainting;Characteristicsofexhaustgas;Volatileorganiccompounds;Exhaustgastreatment

2013年《大气污染防治行动计划》(以下简称“大气十条”)实施以来,环境监管部门对挥发性有机物(VolatileOrganicCompounds,VOCs)排放的管控日益严格,其中涂装行业的VOCs治理因其产业链长,排放量大,是VOCs治理的重点。造车行业由于其经济附加值较高,企业管理较为完善,环保要求相对较高,因此汽车行业的涂装废气治理起步最早,国内在这方面的研究非常多[1-2],技术路线也相对较为成熟。船舶涂装废气治理是近几年才逐步进行实施的,虽然其整体工艺选择与其他涂装行业相差不大,但由于船舶涂装工序作业特征及工件巨大等特点,有着相对显著的行业特征。

本文首先分析了船舶涂装废气的风量、浓度及组分特征,结合目前涂装废气应用较多的三种“转轮+氧化”工艺的特点,并以外高桥船厂为例,从达标性和安全性角度阐述了船舶企业在VOCs治理工艺选择时一些需要重点考虑的因素。

1船舶涂装废气特征及治理工艺设计要点

船舶涂装废气属于喷涂类VOCs,由于船体相对较大,因此其喷涂作业主要特点为移动式多点作业,这一点有别于其他如汽车、家具类喷涂。同时,涂装工件较大,也不易形成流水型生产线和流水型作业规律。因此,船舶涂装废气风量、时序及浓度、组分等方面与其他行业的涂装废气存在着相对较大的差异。

1.1风量特征

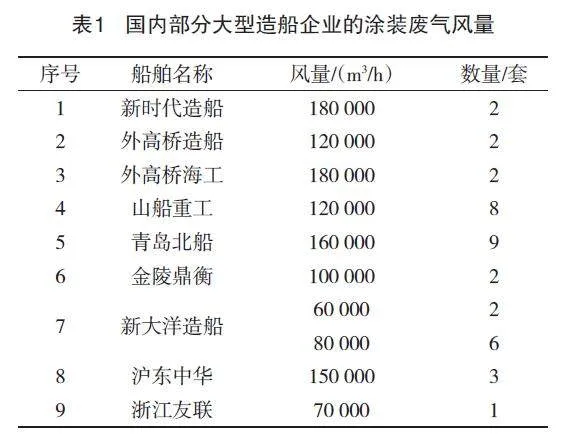

风量是废气治理核心指标之一,一方面其大小直接影响到设备工程造价及运行成本,另一方面影响废气收集效果,直接影响到车间工作环境[3]。船舶涂装作业由于作业面积大,无法做到集中收集,一般都是对整个车间进行通风。本文统计了国内部分大型造船企业的涂装废气风量见表1。

式(1)中:Q为流量,单位为m3/s;p为压头,单位为Pa或N/m2。

根据工程经验,船舶涂装车间排风机压头本文以3000Pa来进行说明,以100000m3/h为例,通风机需要的有效功率为83kW,机械效率以80%计,则运行功率约为103kW,每增加1万风量,有效功率约增加8kW,运行功率约增加10kW。由此不难看出,废气治理设备中仅车间排风机一项,每年的运行成本也是一笔较大的开支。因此,在设计阶段,如何从收集效果和设备投资运行成本两个角度来平衡风量设计,也是船舶涂装行业的一个关键问题。

1.2时序与浓度特征

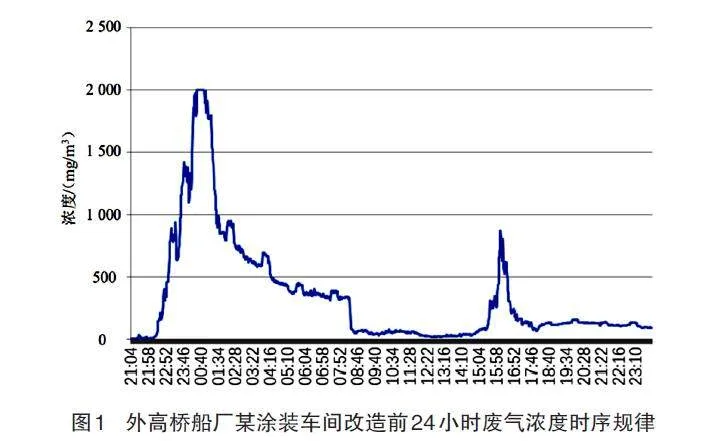

船舶行业由于工件体积大,与其他涂装行业的显著区别是,其喷涂与漆膜晾干固化(船舶行业由于空间大,从能耗角度无法进行加热烘干,一般均是自然晾干固化)一般在同一车间内完成;这就造成其废气浓度在不同时间段差异很大[4]。本文选择了外高桥船厂某涂装车间为例,其喷漆作业24小时废气浓度规律见图1。

由图1可知,船舶涂装废气在不同的时间段浓度差异非常大,最高能达到2000mg/m3左右,最小接近0,造成浓度差异大的原因主要在于其作业规律:当集中喷漆时,排放浓度高,喷漆结束后,漆膜晾干固化初期,由于挥发量大,废气浓度也相对较高,后浓度逐步降低。在16时左右有个浓度波峰,系补漆作业所致。

因此,在废气治理工艺设计时,保证在浓度高时的达标排放是首要因素,同时在浓度较低时的节能降耗,也是需要考虑的重点。

1.3组分特征

船舶涂装排放的废气多为以二甲苯、乙苯和醇类为主的VOCs[5],以某船舶为例的分析表明,这3种组分合计占VOC排放总量的74.8%[6],上述特征污染物均为碳氢氧组成的有机化合物,其在高温条件下很容易氧化成水和二氧化碳,因此在设计合理的条件下,能获得较高的处理效率。

但是热氧化类处理工艺在高效的同时也会带来另一个问题,那就是除了碳氢氧会被氧化成水和二氧化碳,一些涂料中存在的其他元素会以气态分子形式进入热氧化类处理设备中而被氧化。在船舶涂装行业,对设备整体设计和使用影响最大的就是卤素元素,以氟(F)和氯(Cl)元素最多[7],该类元素虽然在涂料中以痕量级的量存在,但是其氧化后形成氟化氢(HF)和氯化氢(HCl)会对设备造成较为严重的腐蚀影响[8-9],这是需要在设计阶段和后期设备维护中特别注意的。

23种治理工艺的特征分析

对于大风量低浓度的有机废气处理,最为合理的方式就是利用吸附设备浓缩后,对高浓度小风量脱附废气进行氧化处理,行业内一般称之为“转轮+氧化”设备。目前,相对较为成熟和有效的吸附浓缩设备为转轮设备,国内这方面已有很多的研究[10-11],此处就不进行赘述,本文的工艺对比分析也仅关注于浓缩后废气的处理。

2.1转轮+蓄热式热力氧化

RTO(RegenerativeThermalOxidizer,RTO)是在TO基础上增加了非稳态的热传递方式,利用氧化后高温尾气的热量,将有机废气加热到760℃以上,并将其中的VOCs氧化分解为CO2和H2O。氧化产生的高温气体流经蓄热陶瓷特制的装置,使其升温而将热量储蓄起来,用于预热后续进入的有机废气,从而节省有机废气加热升温的燃料消耗。

由于氧化温度高且热量回收效果好,在设计合理的条件下,RTO的处理效率一般≥99%,热回收效率一般≥95%。

2.2转轮+催化氧化

CO(CatalyticOxidizer,CO)技术已比较成熟,其核心是催化剂,由于TO的氧化温度比较高,废气在升温过程中的能耗很大,经济性差,于是就催生了催化氧化技术。根据不同的催化剂和废气特点,催化氧化的温度一般在350~500℃的区间内。反应温度的降低一方面降低了能耗,另一方面也有效延长了设备使用寿命。同时,由于反应温度相对较低,其热源可选择采用电加热的方式,这样就避免了明火的存在,使得该技术可以应用在一些不能出现明火的场合。

但由于催化剂的特性,也使得部分废气不能使用该工艺进行处理,比如含卤素元素的废气,虽然现在已有抗卤素元素的催化剂被成功研发,但是在实际应用中,还存在一定损坏风险。由于催化剂反应温度相对较低,且大多数工程项目受限于造价,不可能无限的提高催化剂中贵金属的含量,使得在实际工程中催化氧化技术的废气处理效率一般在97%左右[12]。

2.3转轮+蓄热式催化氧化

RCO(RegenerativeCatalyticOxidizer,RCO)是将RTO技术和CO技术融合到了一起,其热量回收部分的设计跟RTO一致,也是采用蓄热陶瓷进行换热实现。在实际设计中RCO的外形跟RTO基本一致,只是在设备内多装填了一层催化剂。因此,RCO兼具RTO和CO技术的优点,即热回收效率高、能耗低、没有明火等。同样,其造价较高、占地面积较大、对废气组分有要求,也限制了其在一些领域的应用。

多数产生VOCs废气的企业在选择RTO或RCO时,经常是难以抉择。因为工艺的选择,首先要保证最重要的是达标排放,其次是设备运行的安全性,最后是其经济性,同时也需要考虑设备的占地情况,不同类型企业不同类型废气,需要具体情况具体分析。

3工艺与设备配置选择

工艺的选择是废气处理设计时最核心的内容,工艺设计涉及的具体内容较多,由于篇幅有限,本文仅从达标性和安全性两个角度,浅述船舶涂装行业的工艺与设备配置的选择要点。

3.1达标性要求

废气处理设备工艺选择第一要素就是能否满足国家及地方的排放标准,目前国家各地方标准或国家标准对VOCs的排放要求一般在50~120mg/m3,大部分地区的排放标准均在70mg/m3左右。

本文以外高桥船厂为例,其最大排气浓度为2000mg/m3,排放标准按70mg/m3计,设备综合处理效率需达到96.5%,由于“转轮+氧化”工艺的特点是设备的综合处理效率是由转轮处理效率和氧化设备的处理效率共同构成,且进入氧化设备的风量是经过浓缩的废气,浓度相对较高,从安全性角度看,一般不超过8000mg/m3,而转轮设备96.5%的处理效率已经逼近其在经济价值范围内的极限值,因此氧化设备须具有较高的处理效率才能达到排放标准。以外高桥船厂为例进行计算,废气风量为120000m3/h,在峰值浓度为2000mg/m3时,浓缩风量为30000m3/h,即浓缩4倍,此时进入氧化设备的废气浓度为8000mg/m3,氧化设备需要的最低处理效率为x,则x值计算如下:

通过计算可知氧化设备必须至少达到99.125%以上的处理效率才能满足当地的排放标准,综上可知仅RTO在加强一些关键设计参数时才可以满足该处理效率要求。此时,如果企业不能通过生产节拍控制其废气排放浓度,就无法选择RCO或CO作为氧化设备来处理废气。

即便如此,转轮端96.5%的处理效率也已接近设备处理效率上限,如果考虑转轮和RTO效率的衰减,那么随着设备的逐渐使用,在高浓度情况下,仍存在不达标风险。此时企业应考虑适当增加车间通风量来降低废气的排放浓度,以减轻处理设备的效率要求。

3.2安全性要求

部分油漆车间或仓库均属于防火建筑,其需要与散发明火设备预留相应安全距离,该部分建筑设计防火规范已有明确要求,本文主要讨论由此而带来的设计问题。对于处理效率能够接受RCO或CO的项目,可以采用电加热的形式,从而避免了上述问题。如果必须使用RTO,首先预留出足够的安全距离,若由于场地问题无法实现,可以采用防爆墙来进行隔离。

由于部分船厂使用的油漆中含有F和Cl元素,在无法实现组分替代时,必须考虑设备的防腐。油漆中F和Cl元素一般是以化合物的形式存在,没有高温分解时基本没有腐蚀性,在氧化设备中氧化后,会产生一定腐蚀性[13]。由于船舶涂装行业油漆使用与生产订单有关,腐蚀程度一般很难定量,较难从理论角度去设计其腐蚀余量,因此在实际设计时,一般需要在设备关键位置使用耐腐蚀材料,或对钢结构设备进行防腐处理。同时,也必须考虑腐蚀性气体泄漏对周边设备造成的安全隐患,尤其是对加热设备,如常见的燃烧器和电加热器产生的腐蚀性危害。

其他如LEL、防爆等级、防静电接地等问题,属于“转轮+氧化”设备类通用问题,在船舶涂装废气设计中也需要按照相关设计要求及企业实际情况来进行针对性的设计,国内针对这些问题已有不少研究,本文此处不再赘述。

4结论

船舶涂装废气在进行处理工艺选型时,首先需结合企业的实际废气排放浓度,结合国家和地方相关环保排放标准,并综合考虑转轮设备和各类氧化设备的处理效率,选择适合企业自身的处理工艺。由于催化剂的特点,导致RCO或CO工艺的处理效率相对较低,对于废气浓度较高的企业,氧化设备一般只能选择RTO,同时应计算设备的综合处理效率,并考虑设备效率的衰减来进行转轮和RTO处理效率要求的设计,以满足废气排放的长远达标。

船舶涂装废气组分基本以碳氢氧组成的有机废气为主,也有部分油漆中含有F和Cl等卤素元素,经过氧化处理后会形成一定腐蚀性化合物。废气治理设备选型时,如无法实现组分替代,需重点加强设备的防腐和泄漏保护,以提高设备的安全性。

参考文献

[1]陈国培.汽车行业涂装生产线VOCs的产生与处理[J].能源与环境,2018(6):81-82.

[2]刘杰.汽车涂装车间VOC处理设备废气浓缩沸石转轮焚烧系统应用[J].现代涂料与涂装,2021(1):59-62.

[3]卜荣飞,郑小艳.大型工件表面涂装生产线通风系统优化设计[J].科技与企业,2014(9):339-339,342.

[4]刘志坚,王俊虎,谈宝林.船厂典型生产场景VOCs治理工艺方案的研究分析[J].中国水运,2022(1):103-106.

[5]ZHONGZG,SHAQE,ZHENGJY,etal.Sector-basedVOCsemissionfactorsandsourceproflesforthesuracecotingidustryinthePearRiverDeltareonofChina[J].ScienceofTheTotalEnvironment,2017,583:19-28.

[6]韩军赞,沈达.船舶涂装排放VOC的组分特征及臭氧生成潜势[J].涂料工业,2021,51(12):71-75.

[7]刘春蕾,谢轶嵩,杨峰,王艳.南京市船舶制造业VOCs成分谱特征分析[J].绿色科技,2021,23(8):45-46

[8]王兴龙.卤素离子对不锈钢材料的应力腐蚀和措施[J].化学工程与装备,2017(10):174-176

[9]KINNUNENH,LINDBERGD,LAURÉNT,etal.High-temperaturecorrosionduetoleadchloridemixturessimulatingfiresidedepositsinboilersfiringrecycledwood[J].FuelProcessingTechnology,2017,167,306-313.

[10]许艳军,张敏.汽车涂装中沸石转轮废气处理设备的设计[J].电镀与涂饰,2022,41(14):1043-1048.

[11]桂浩.沸石转轮+蓄热焚烧炉在VOCs处理中的应用[J].浙江化工,2021,52(4):37-41.

[12]李纯爱.催化燃烧法处理喷漆有机废气的应用研究[J].环境与发展,2018,30(6):255-256.

[13]董继能,张黎,罗军.空气氛围中双酚A环氧树脂热解气态产物释放规律研究[J].电气工程,2023,11(1):28-36.