车用铝合金榫卯结构优化设计

摘"要:根据车用榫卯结构连接的特点,设计一种分析车用榫卯半刚性方法。在汽车车架优化过程中引入弹簧单元,并联合调用APDL和MATLAB进行二次多项式响应面拟合,将拟合后最大应力与结构质量响应面加权最小作为设计目标,运用线性加权算法获得满足工况要求下的最优解。研究表明:车用榫卯优化方案使其最大应力降低10.8%,满足极限应力约束时车架质量降低6.4%,能量吸收提高7.48%,在提高汽车安全性能的同时实现了轻量化。

关键词:汽车;榫卯;半刚性;响应面

中图分类号:TH122""文献标志码:A""文章编号:1671-5276(2024)02-0011-04

Optimal Design of Automobile Aluminum Alloy Mortise and Tenon Structure

JIANG Yiping1, ZHOU Jinyu2, ZHUANG Bailiang3

(1. School of Mechanical Engineering, Jiangsu University of Technology, Changzhou 213001, China;

2. School of Mechatronics Engineering, Jinling Institute of Technology, Nanjing 211169, China;

3. Jiangsu Branch of China Academy of Machinery Science and Technology Group Co., Ltd., Changzhou 213164, China)

Abstract: A semi-rigid method for analyzing mortise and tenon joints was designed according to the characteristics of mortise and tenon joints of vehicles. Spring element was introduced in the optimization process of automobile frame, and the quadratic polynomial response surface was fitted by APDL and MATLAB. The maximum stress and the weight of the response surface of the structure mass after fitting were taken as the design objective, and the optimal solution was obtained by using linear weighting algorithm. The reserch shows that the maximum stress is reduced by 10.8% and the frame mass is reduced by 6.4% and the energy absorption is increased by 7.48% when the ultimate stress constraint is met, which not only improves the safety performance of the vehicle, but also realizes its lightweigt.

Keywords:automobile;mortise and tenon;semi-rigidness;response surface

0"引言

榫卯是古代建筑中柱、梁等构件连接在一起的一种凹凸结合的连接方式。榫卯连接是一种半刚性连接,不但可以承受荷载,而且允许产生一定程度的变形[1]。SOTAYO A 等[2]建立了木结构榫卯连接的半刚性梁单元有限元模型,并用三维实体有限元模型加以验证。高大峰等[3]采用弹簧单元来模拟箭楼榫卯结构的半刚性,未说明木结构的半刚性单元参数如何实现。方东平等[4]采用非线性接触分析得到榫卯的半刚性单元参数。隋允康等[5]提出用组合梁单元模拟榫卯的半刚性,采用响应面和优化迭代方法得到组合梁单元参数。

新能源车架连接受古代木结构的启发,将榫卯作为车架梁柱之间的连接形式,解决了铝合金采用传统电阻点焊技术难以实现可靠连接的问题。王念等[6]应用APDL对不同横截面的钢铝混合骨架结构进行工况分析,但没有考虑榫卯结构的半刚性。XIONG H Y等[7]建立混合梁单元模型模拟车架铝合金榫卯节点结构的半刚性,同时对比分析实体模型的弯矩-扭转曲线和混合梁单元的弯矩-扭转曲线说明混合梁单元的计算速率高于实体单元,而有限元分析中只应用梁单元不能全面反映出铝合金榫卯的实际状况[8]。因此在铝合金榫卯采用实体单元和梁单元组合建模,既可反映结构连接的实际情况,又可提高计算效率。

目前汽车铝合金车架轻量化研究侧重于参数轻量化,如熊会元等[9]利用响应面和多目标遗传算法对榫卯截面特征参数进行优化,在保证车架强度要求的基础上实现轻量化目标。何坤等[10]对车用铝合金榫卯的外框厚度、肋板厚度和立柱的长宽进行优化,在满足静刚度的要求下有效地实现轻量化。这些车架轻量化研究未考虑半刚性特性,不能准确反映力学内涵,通常很难获得较正确的最优解。为了精确模拟榫卯的半刚性特性,在车架有限元系模型的连接关系中添加弹簧单元,联合调用APDL和MATLAB构建车架响应面,运用线性加权法对汽车铝合金榫卯车架结构进行优化研究。

1"铝合金榫卯有限元分析

1.1"铝合金榫卯三维模型

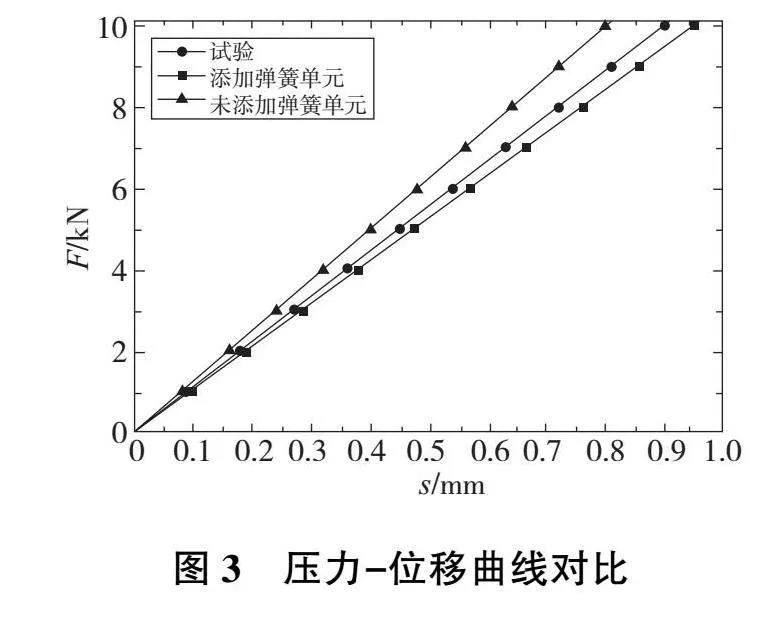

空心挤压铝型材因质量轻且能构成榫卯结构保证汽车车身有较好的综合性能,在电动汽车车身被广泛应用。本文采用中巴客车后桥及侧围骨架使用率较高的 6061-T6 铝合金十字榫卯结构作为研究对象,如图1所示。铝合金榫卯结构主要由两部分组成,即立柱和横梁。在装配过程中,横梁支撑筋与立柱左右面采用过盈配合,根据GB/T 5371—2004选择过盈量为0.045mm。

1.2"铝合金榫卯单元模型

复杂结构会根据需要采用不同的单元类型模拟不同的结构部位,以精确掌握节点的变形情况。铝合金榫卯应用于汽车车架连接中,在实际工程中单一单元很难完全模拟整个结构的受力状态,需采用适合构件结构行为的单元模拟。

榫卯接触部分用CONTA174覆盖在横梁内表面,CONTA174可用来表示目标面和接触面之间滑移和摩擦因数,TARGE170覆盖在立柱表面,组成三维接触对,而构成接触对的接触单元和目标单元通过共享实常数组联系在一起,可精确反映横梁和立柱之间的过盈配合。

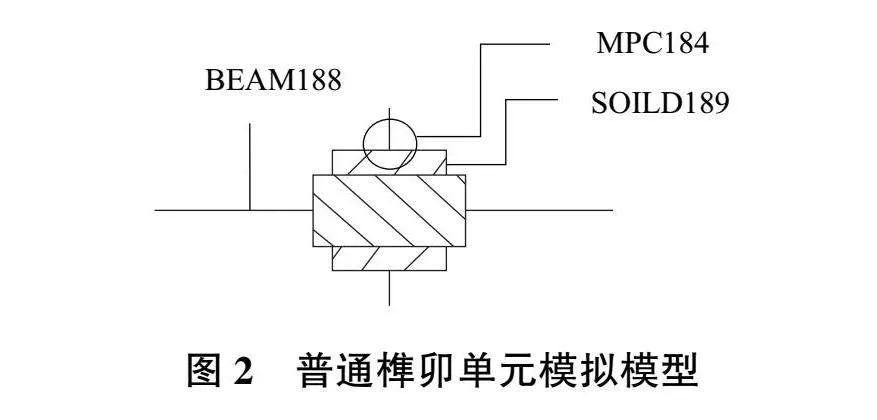

横梁和立柱具有不规则截面,在连接范围内用四面体单元SOLID189模拟,其余部分用梁单元BEAM188模拟可缩短单元数量。在提高仿真效率同时准确反映横梁与立柱之间的变形情况。两个单元连接部用多点约束单元MPC184实现梁单元和实体单元配合[11]。榫卯单元模型如图2所示。

1.3"有限元方程模型

利用结构力学的平衡条件和边界条件把各个单元按原来的结构重新连接起来,形成整体的有限元方程[12]。

F=KU(1)

式中:K为刚度矩阵;U为位移矩阵;F为载荷矩阵。

由式(1)推导出结构的刚度矩阵

U=K-1F(2)

依据式(2)计算出铝合金榫卯的位移矩阵为U=[0 0.068 0.040 0 0.068 0.040]T,与文献[7]的实验位移数据相差24.4%。

依据式(2)可推位移的差别是由于刚度矩阵存在误差,表明现有的有限元分析方法存在误差。在有限元分析中添加适当的刚度矩阵能准确体现榫卯的特性。

2"铝合金榫卯半刚性特性分析

2.1"半刚性特性

铝合金榫卯结构在载荷作用下因过盈配合的存在而产生相对转动,即为介于刚性连接和铰链连接的半刚性连接。

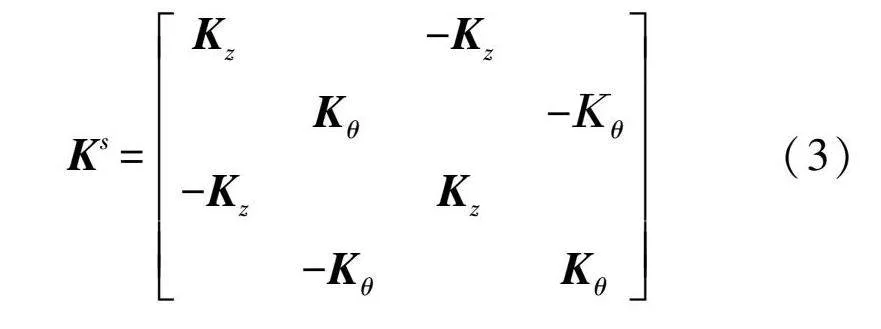

在有限元仿真中,常用虚拟弹簧单元来模拟榫卯半刚性连接。虚拟弹簧单元Combin39无质量无尺寸,将其设在立柱和横梁连接处以模拟榫卯连接特性,弹簧单元节点自由度与其连接的构件单元自由度数相同,相当于在原有的接头处加入了拉压弹簧和弯扭弹簧。随着弹簧刚度的变化,节点的结构力学性能亦发生变化,能够较为实际地模拟榫卯结构特性,其刚度矩阵为

Ks=Kz-KzKθ-Κθ-KzKz-KθKθ(3)

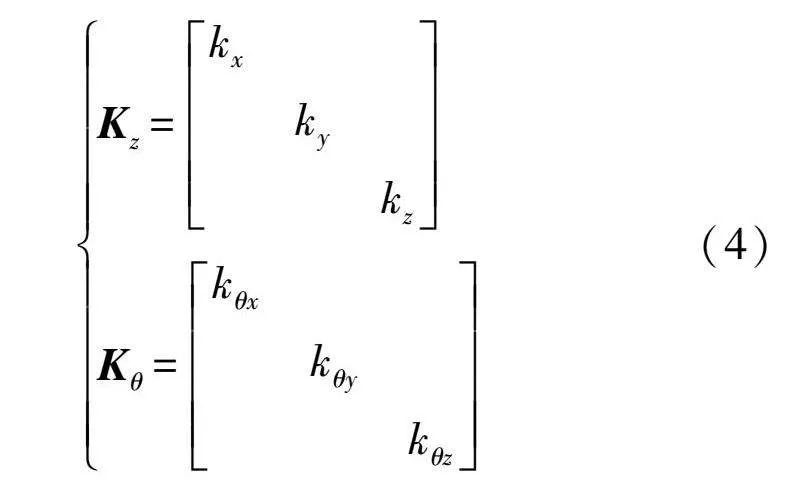

式中:Kz为轴向刚度;Kθ为弯曲刚度。计算公式为

Kz=kxkykz

Kθ=kθxkθykθz(4)

式中:kx、ky、kz分别为x、y、z轴的轴向刚度;kθx、kθy、kθz分别为绕x、y、z轴的弯曲刚度。公式分别如下:

ki=Fi/δikθi=Mi/θi(5)

式中:Fi为节点在x、y、z轴方向的受力;δi为节点在x、y、z轴方向的位移;Mi为节点绕x、y、z轴方向的转矩;θi为节点绕x、y、z轴方向的转角。

根据模型的受力情况,铝合金榫卯在y、z轴方向的抗压能力相同,不同方向的抗弯能力相同,即简化为:ky=kz=k1,kθx=kθy=kθz=k2,由此Ks值取决于k1、k2 两个刚度参数值。

2.2"压力-位移分析

依据式(2)计算出添加虚拟弹簧单元的铝合金榫卯在三点弯曲下的位移为U=[0 0.10 0.06 0 0.10 0.06]T,与文献[7]中实验数据所转换的U相差4.5%,提高了添加虚拟弹簧单元下的位移准确度。

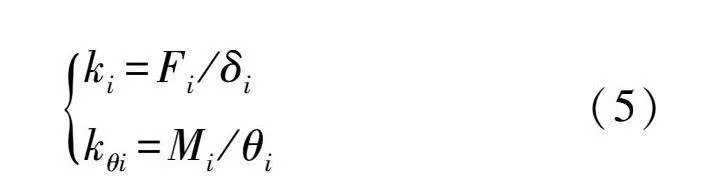

联合调用MATLAB和ANSYS输出铝合金榫卯在不同单元的压力-位移曲线,与文献[7]中的试验曲线相比较,发现混合单元曲线与实验曲线相近。这一现象与理论分析结果相似,表明混合单元的铝合金榫卯有限元分析的精确性。压力-位移曲线对比如图3所示。

3"汽车车架优化设计

为提高车架轻量化分析的精确度,在车架优化中通过在十字榫卯节点增加弹簧单元来考虑结构的半刚性特性,运用APDL进行工况分析(侧向承受1kN压力),再运用MATLAB进行响应面拟合,最后应用线性加权法得到车架轻量化的最优解。

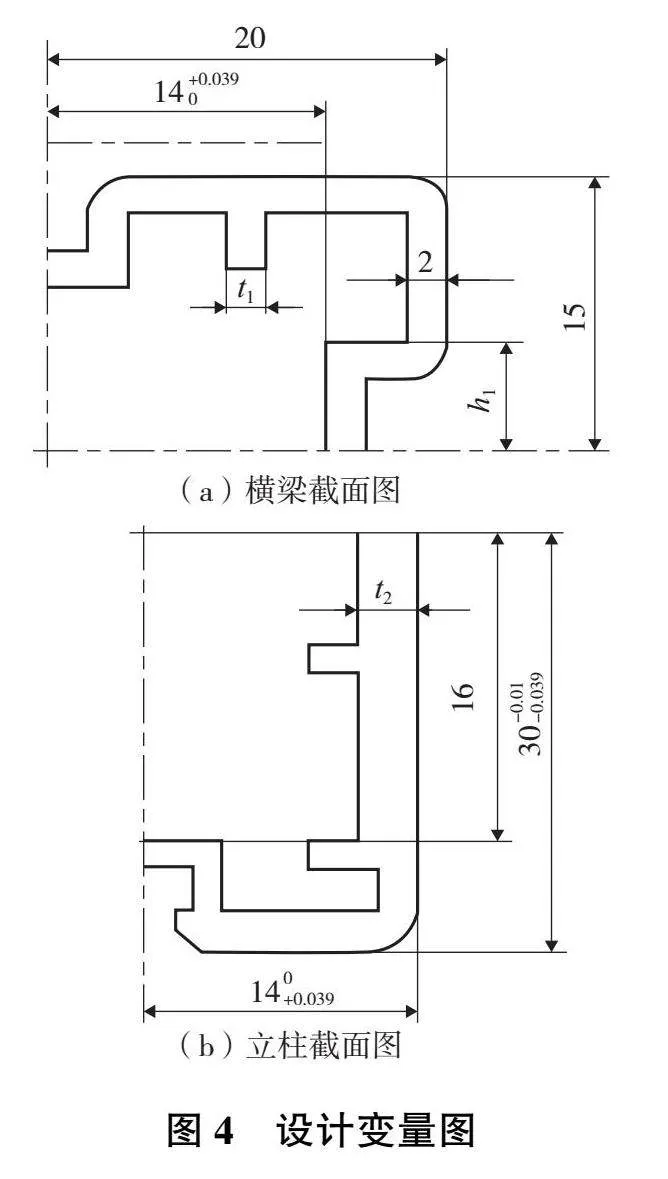

3.1"设计变量

在保证车架整体外围尺寸不改变的前提下,选择横梁厚度t1、支撑筋高度h1、立柱厚度t2、配合间隙e等作为车架结构优化设计变量,其设计变量如图4所示。

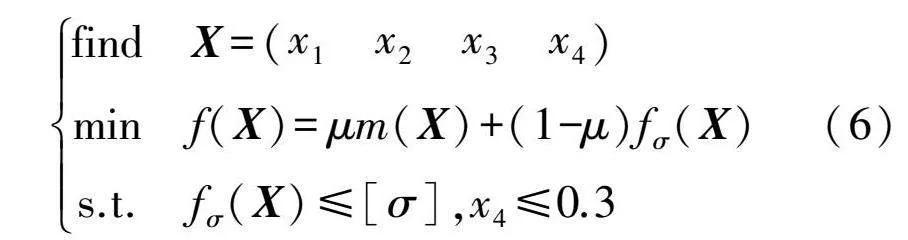

3.2"优化模型

车架结构优化旨在车架达到安全性能要求的同时,使其质量尽量小。车架以车架的极限应力作为约束条件,以结构质量和最大应力的加权最小为目标函数,建立优化模型为

findX=(x1x2x3x4)

minf(X)=μm(X)+(1-μ)fσ(X)

s.t.fσ(X)≤[σ],x4≤0.3(6)

式中:x1为横梁厚度;x2为支撑架高度;x3为立柱厚度;x4为过盈量;μ为归一化系数;m(X)为车架质量响应面;fσ(X)为车架最大应力响应面;[σ]为铝合金的极限屈服应力,[σ]=345MPa;find表示最优解;min表示目标函数为最小;s.t.表示约束条件。

3.3"响应面

为清晰反映设计变量与最大压力和质量之间的关系,采用响应面进行构建两者之间的非线性关系。响应面是利用有限的样本点拟合出一个简单响应函数来等效真实的输出函数。响应面可节省有限元抽样计算的时间,提高计算效率。车架最大应力或质量与设计变量之间的函数关系为

y=a0+∑ni=1aixi+∑ni=1aiix2i(7)

式中:y为车架的最大应力或质量;a0、ai和aii为响应面方程待定系数;n为设计变量的个数;xi为设计变量。

3.4"结果分析

运用线性加权法优化的最优解为横梁厚度1.76mm,支撑筋高度7.87mm和立柱厚度3.12mm,配合间隙0.21mm。汽车车架优化前后的对比如表1所示。

由表1可知,优化后车架最大应力由225.89 MPa减少到203.23MPa,降低了10.03%;车架能量吸收由1 418J增加到1 524J,增加了7.48%,提高了汽车的安全性能。车架在优化前的质量为248.38kg,优化榫卯的截面尺寸后,其质量为232.46kg,经过优化后的车架质量减少了15.92kg,降低了6.4%,车架的减重效果明显。综上所述,优化后的汽车提高了性能,实现了轻量化。

4"结语

在创建榫卯有限元分析模型中通过添加弹簧单元正确体现半刚性特性,并应用到汽车车架上进行优化研究,结论如下:

1)将实体单元和梁单元结合应用于榫卯单元,提高计算效率和仿真的准确性;

2)在立柱和横梁接触处添加弹簧单元,准确体现了铝合金榫卯结构的半刚性,提高了后续研究的准确性;

3)通过对多目标优化结果和优化前进行对比分析,结果表明优化后的汽车车架在工况下的最大应力降低10.03%,能量吸收提高7.48%,提高了汽车行驶的安全性。车架质量降低6.4%,有助于提高汽车的续航里程。

参考文献:

[1] 武国芳,孙竞成,黄成建,等. 中国传统木结构榫卯连接节点力学性能研究进展[J]. 林业工程学报,2020,5(4):29-37.

[2] SOTAYO A,GREEN S,TURVEY G. Experimental and Finite Element (FE) modelling of timber fencing for benchmarking novel composite fencing[J]. Composite Structures,2016,158:44-55.

[3] 高大峰,曹鹏男,丁新建. 中国古建筑简化分析研究[J]. 地震工程与工程振动,2011,31(2):175-181.

[4] 方东平,俞茂鋐,宫本裕,等. 木结构古建筑结构特性的计算研究[J]. 工程力学,2001,18(1):137-144.

[5] 隋允康,常婧雅,叶红玲. 木结构半刚性结点的数值模拟[J]. 北京工业大学学报,2011,37(9):1298-1303.

[6] 王念,高群,黄心深,等. 轻型电动客车榫卯结构骨架仿真分析[J]. 机械设计与制造,2015(5):181-184,188.

[7] XIONG H Y, TAN Z R, ZHANG R H, et al. Numerical calculation model performance analysis for aluminum alloy mortise-and-tenon structural joints used in electric vehicles[J]. Composites Part B:Engineering,2019,161:77-86.

[8] 杜宝江,陈长松,吴恩启,等. 基于ANSYS梁单元与实体单元的组合建模研究[J]. 机械设计与研究,2013,29(4):61-63.

[9] 熊会元,罗志鹏,黄心深,等. 中巴车铝合金立柱截面多目标优化[J]. 机械设计与制造,2019(1):158-161.

[10] 何坤, 刘强. 基于HyperWorks的车用铝合金榫卯结构优化[C]// 2017Altair技术大会论文集, 南京:[s.n],2017: 459-465.

[11] 王新敏,李义强,许宏伟. ANSYS结构分析单元与应用[M]. 北京:人民交通出版社,2011.

[12] LIU Q, WANG J S, HUANG X S, et al. In-plane and out-of-plane bending responses of aluminum mortise-tenon joints in lightweight electric vehicle inspired by timber structures[J]. Thin-Walled Structures,2018,127:169-179.

收稿日期:20230407