某型航空发动机双转子系统碰摩分析及挠度抑制方法研究

摘 要:针对航空发动机的碰摩故障,建立某型航空发动机转子系统三维有限元模型,进行临界转速计算、低压转子瞬态响应和双转子系统碰摩风险分析;进行双转子系统碰摩响应计算,得出双转子系统碰摩工况和位置识别;采用限位轴承进行挠度抑制。结果表明:双转子系统碰摩工况与位置符合低压转子瞬态响应与临界特性,低压转子的2、3阶临界特性受到了抑制。

关键词:航空发动机;双转子系统;碰摩分析;临界转速;瞬态响应

中图分类号:V231.96 文献标志码:B 文章编号:1671-5276(2024)04-0134-06

Rub Impact Analysis and Deflection Suppression Method Study of Double Rotor System of An Engine

WEI Linzhang

(College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:To deal with the rub impact failures of aeroengines, a three-dimensional finite element model of an engine rotor system is established to calculate the critical speed, and carry out the risk analysis of the transient response of low-pressure rotor and the rub impact of the dual rotor system. The rub impact response of the dual rotor system is calculated to abtain the rub impact condition and position identification of the dual rotor system. Limit bearing is used to restrain the deflection. The results show that the rub impact condition and position of the dual rotor system conform to the transient response and critical characteristics of the low-pressure rotor, and the second and third order critical characteristics of the low pressure rotor are restrained.

Keywords:aircraft engine; double rotor system; rub impact analysis; critical speed; transient response

0 引言

随着航空工业的发展,对发动机的性能和效率要求日益提高,发动机系统也越来越复杂,由于加工、装配等原因引起的转子偏心都会导致发动机在运转过程中出现剧烈振动,诱发碰摩故障,严重时会导致发动机结构的损坏。因此研究发动机碰摩故障的抑制方法具有重要意义。

转子系统在临界转速共振区时会产生剧烈的振动,极易造成转子系统的破坏[1]。如何安全平稳越过临界转速一直是旋转机械的重点研究方向[2]。

目前,对于转子-静子碰摩响应,包括对其周期运动、混沌、分叉运动、稳定性等的研究已经相当充分[3]。国内,褚福磊等[4]分析了转子系统的转速及偏心质量的变化对碰摩转子系统振动特性的影响。王德友[5]研究了转、静子碰摩时的振动特性,发现在发生碰摩故障时振幅会大幅增加。国外,MUSZYNSKA[6]基于动量守恒定律研究了转子系统的碰摩问题,建立了较为完备的碰摩力学约束微分系统模型。CHILDS[7]研究了碰摩转子的拟周期现象,表明系统参数对稳定区域范围有着重要影响。目前国内外对碰摩的研究主要针对具有转静件碰摩故障的转子系统,还未见到对具有转子间碰摩系统复杂动力学的研究。本文将非线性碰摩模型与有限元分析相结合,对实际发动机转子的碰摩故障进行分析。

1 物理模型和计算方法

1.1 发动机双转子系统动力学模型

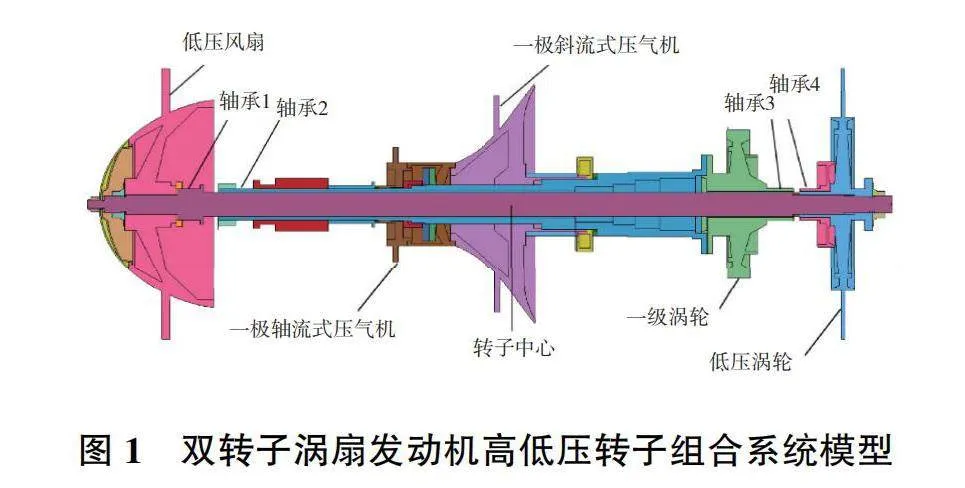

1)发动机模型介绍

某小型双转子涡扇发动机高低压转子组合系统模型如图1所示。高压转子位于低压转子前后支点之间,高、低压转子前、后支点轴承外圈均采用弹性环结构,支承刚度及阻尼系数取弹性环的试验测试结果,其结果如表1所示。高低压转子支点1—支点4的径向平面单向刚度取8.4×106N/m,阻尼系数为1 562.8Ns/m。

高低压转子轴间间隙区间A为1.5mm,区间B为1.0mm。低压转子工作转速区间为18 000r/min~33 600r/min,高压转子工作转速区间为38 000r/min~53 600r/min。

2)高低压转子有限元分析模型

在划分网格之前需对高低压转子模型进行简化处理,主要是针对网格尺度、平滑性等参数的设置,保证获得质量较高的网格单元。简化后的模型及网格划分如图2所示。

图3为高、低压转子启动过程中加速的转速曲线。

由旋转速度产生的离心力和由旋转加速度产生的切向力的总和如式(1)所示,其包含径向平面(x-z平面)上的两个正交分力。

式中:m为不平衡质量;e为偏心距;w为角速度。

在进行转子启动过程模拟时,其相位是叠加的。因此计算每一个时间点时,都要在其后面加上前面所有时间转子转过的角度。图4为不平衡量为20g·mm时x、z方向(径向平面)的不平衡力。

边界约束条件:高、低压转子支点具体位置如图1所示。在LS-DYNA中用运动副模拟轴承单元,定义y向为轴向,x-z平面为径向平面。由于止推轴承轴向刚度较大,且本文主要研究转子径向平面的挠度变化,因此设置止推轴承轴向刚度为无穷大。设置轴承支承径向刚度为16.8×106N/m,阻尼系数为3 125.6Ns/m。

约束刚体环外环的自由度模拟轴承在发动机工作中的位移限制。具体轴承支点约束条件如下。

a)轴承1:等效轴承连接方式为沿刚体环轴向定义平面副法向,定义Ux、Uz方向内环与外环作用刚度与阻尼曲线。限制外环Ux、Uy、Uz和Ry自由度,由此模拟止推轴承作用。

b)轴承2:等效轴承连接方式为沿刚体环轴向定义平面副法向,定义Ux、Uz方向内环与外环作用刚度与阻尼曲线。限制外环Ux、Uz和Ry自由度,放松Uy方向自由度。

c)轴承3:等效轴承连接方式为沿刚体环轴向定义平面副法向,定义Ux、Uz方向内环与外环作用刚度与阻尼曲线。限制外环Ux、Uy、Uz和Ry自由度,由此模拟止推轴承作用。

d)轴承4:等效轴承连接方式为沿刚体环轴向定义平面副法向,定义Ux、Uz方向内环与外环作用刚度与阻尼曲线。限制外环Ux、Uz和Ry自由度,放松Uy方向自由度。

1.2 限位轴承模型

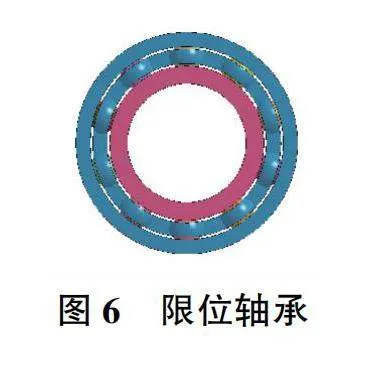

针对某型发动机高低压转子在起动过程中的转子间碰摩问题,结合滚动轴承的优点,选用深沟球类型轴承安装于高压转子内壁,连接方式为过盈连接。

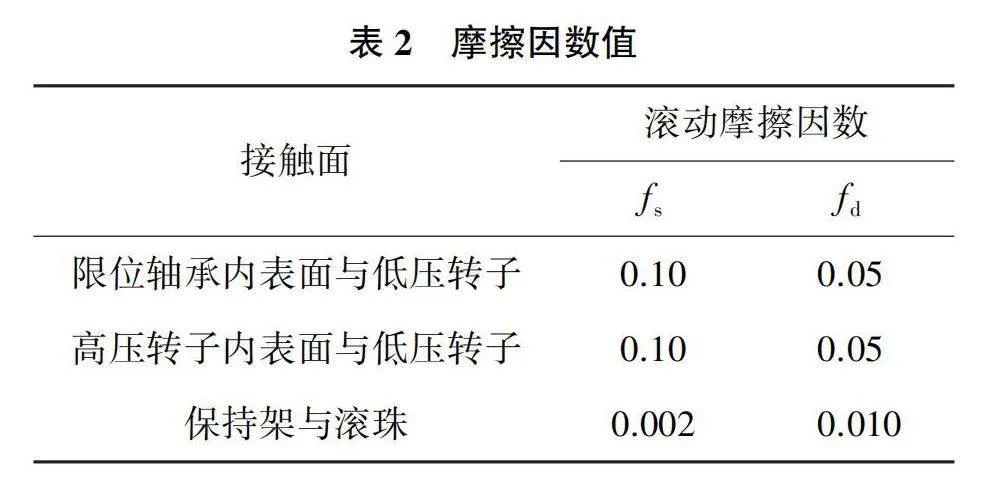

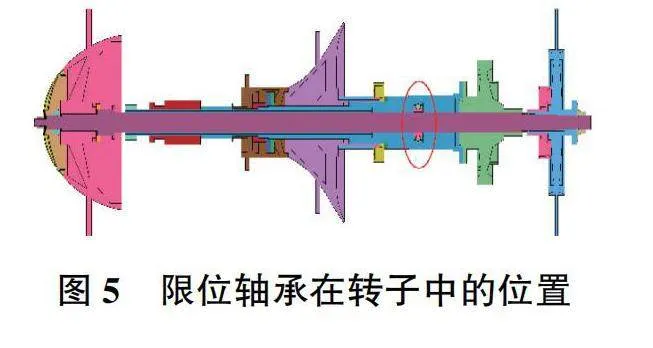

限位轴承具体位置如图5所示,限位轴承实体模型如图6所示。轴承内环与低压转子初始径向间隙预设为0.7mm。其中限位轴承接触模型摩擦因数的取值如表2所示。

1.3 计算方法

本文采用ANSYS和LS-DYNA有限元分析软件,对高低压转子进行动力学特性分析以及双转子系统之间的碰摩模拟。主要计算原理如下所述。

1)转子动力学分析理论

在模态分析模块分析回转体,在惯性坐标系中,转子系统的通用动力学方程为

式中:M为集中质量矩阵;C为阻尼矩阵,非对称矩阵;G为陀螺矩阵,反对称矩阵;S为刚度矩阵的非对称部分;F为作用在转子系统上的广义力。

2)非线性碰摩力模型

经典的弹性碰摩动力学模型定义转子碰摩过程中的法向力是由转子间的弹性变形引起的,切向仅考虑库仑摩擦力,如图7所示。

假设静止时转子的中心重合,径向初始间隙为δ;x1、z1为内转子轴心位置坐标;x2、z2为外转子回转中心,在运动过程中双转子中心径向位移为r,δ为转子间的最小间隙。碰摩发生的条件为r≥δ。

某时刻双转子的径向位移为

当rlt;δ时,不发生碰摩。法向碰撞力与切向摩擦力分别为0。考虑了碰摩时转静子相对速度的影响,碰摩的接触力在接触期间为非线性的。

2 结果与讨论

2.1 双转子系统碰摩风险分析

1)低压转子动力特性

以低压转子三维实体单元有限元模型为例,在Workbench有限元计算软件进行动力学特性计算。计算结果坎贝尔图如图8所示(本刊黑白印刷,相关疑问咨询作者)。

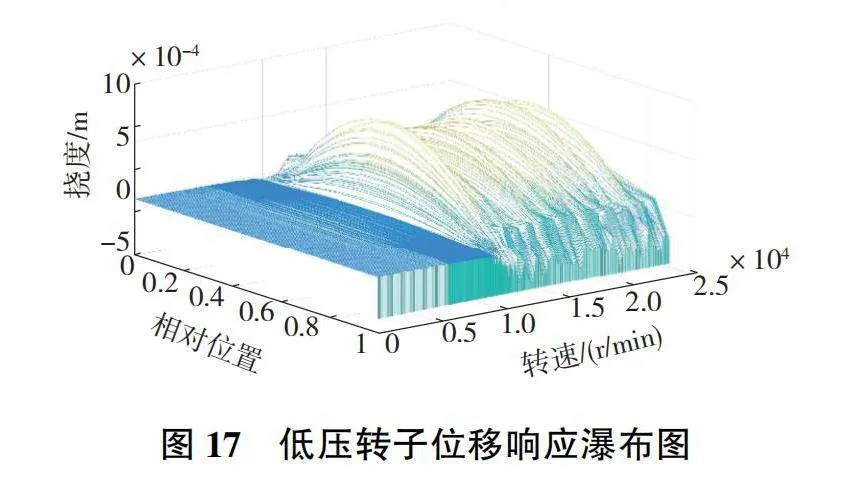

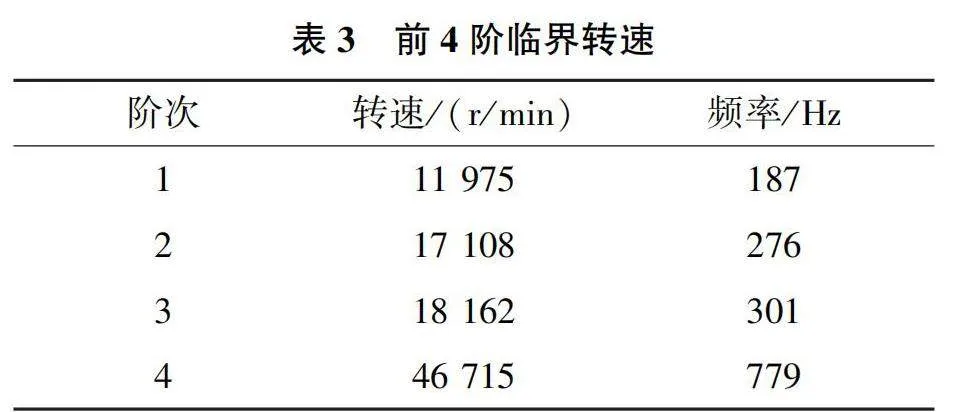

低压转子前4阶正进动临界转速以及对应振型如图9和表3所示,其中1阶为整流罩和涡轮盘偏摆,低压轴一弯为主振型;2阶为整流罩偏摆为主的弯曲振动;3阶为以涡轮盘偏摆为主的弯曲振动;4阶为整流罩和涡轮盘偏摆,低压轴二弯为主振型。

2)低压转子瞬态响应分析

在低压转子风扇叶轮和低压涡轮叶轮处设置两个平衡面,不平衡量施加为20g·mm。对平衡面位置对应处各添加相位相同的不平衡力加载,具体位置如图10所示。同时施加围绕轴心方向转速,以考虑陀螺效应,具体施加曲线如图4所示。

为了判断碰摩是否发生以及碰摩发生时的转速工况,依据临界转速振型选取14个关键截面位置提取振动位移响应,具体位置如图8中黑点所示。以风扇第一个点为原点,假设低压转子前后两个截面距离为L,则可用与原点距离l与L相比表示各个截面的相对位置。图11为低压转子全程位移响应瀑布图。

低压轴心中间节点在径向平面的挠度变化曲线如图12所示。由挠度曲线图可以看出,轴的挠度在转速为10 770r/min处急剧增大,到达峰值之后出现震荡而且缓慢下降,待稳定之后震荡加剧,然后稳步上升。在到达转速为15 320r/min后出现第2个峰值,然后快速以锯齿形状下降,伴随多个小峰值,最后下降速度减缓,轴的挠度大小趋于稳定状态。第一个峰值对应的为第1阶临界转速一弯振型。由于2、3阶临界转速靠得比较近,因此图12中只显示出了一个比较明显的峰值。

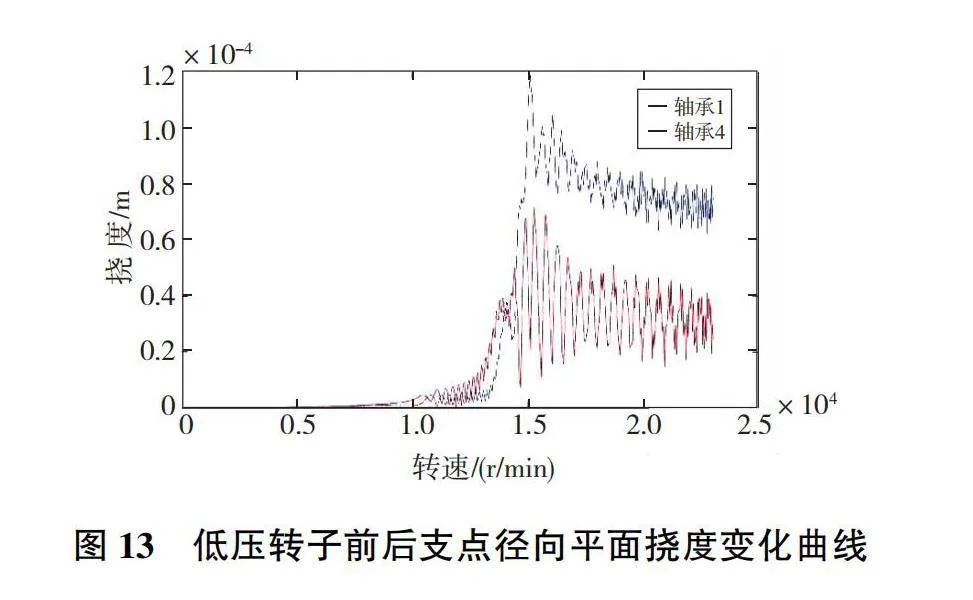

低压转子前后支点位置径向平面挠度变化曲线如图13所示。其在第1阶临界转速附近挠度并没有急剧增大,而是在接近2、3阶临界转速突增到最大值,继而缓慢下降,到达一个稳定值,也与临界转速振型相对应。

3)双转子系统碰摩风险分析

高、低压转子间隙如图10所示,其中有区域A、区域B两段危险区域。高低压转子轴间最小间隙存在于区域B内,间隙为1.0mm,其次区域A,轴间间隙为1.5mm。此两段区域为转子间碰摩出现风险较大位置。

从临界转速振型分析,发动机达到最大工作转速前,低压转子需要经历3阶临界转速,分别为:11 975r/min、17 108r/min、18 162r/min。在低压转子通过第1阶临界转速时,其中间位置挠度最大,此时易发生区域A的碰摩;当低压转子通过第2阶临界转速时易发生区域A中靠前区域的碰摩;当低压转子通过第3阶临界转速时易发生区域B的碰摩。

鉴于发动机支点均采用弹性支承-阻尼器结构且阻尼系数较高,判断认为应变能集中在支承位置的临界转速受阻尼器振动抑制效果明显,即振幅较小,应变能集中在转子的临界转速受阻尼器振动抑制效果不明显,即振幅较小。从图11低压转子全程位移响应瀑布图可以证明,转子在第1阶临界转速附近,其中间挠度最高,在接近2、3阶时,支点两侧挠度虽然突然变大,但是其最大挠度处依旧是低压轴中间位置。

根据以上分析,可以判断发动机发生转子间碰摩故障的工况为转子起动过程中转速通过低压转子前3阶临界转速附近;碰摩位置在转子中点附近,位于A区域中后区域。

2.2 高低压转子系统碰摩响应

根据2.1节研究结论,转子中点是碰摩发生的重要风险位置,碰摩最易发生于低压转速10 770r/min附近。在1阶临界转速过去以后,2、3阶临界转速时中间挠度依旧最大,中间位置有发生第2次碰摩的风险。对发生碰摩的工况开展深化研究,考虑摩擦因数影响,根据工程经验,设置高低压转轴接触,低压轴与高压涡轮接触静摩擦因数为0.25,动摩擦因数为0.15。

据发动机装配及试验实践经验,由于装机、放置时间较长、试车前未重新校核不平衡量等因素,转子不平衡量在实际工作过程中会显著增大,可能增大至动平衡后的10倍以内[8],即不平衡量设计值为20g·mm的低压转子在工作中的不平衡量约可达到200g·mm。选择180g·mm,此不平衡量能够使在1阶临界转速附近高低压转子发生碰摩现象,其分别施加在低压转子两个不平衡面轴心,其加载的不平衡力和高低压转子升速曲线如1.1节2)所示。

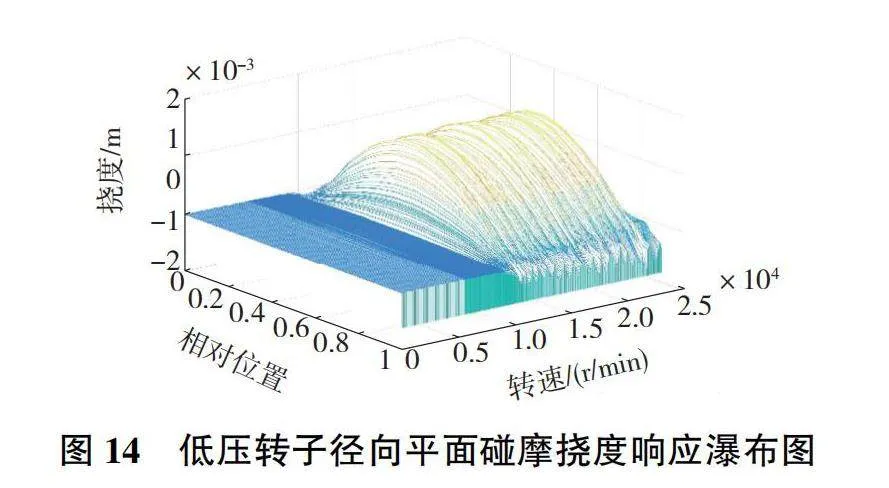

图14为低压转子径向平面碰摩挠度响应瀑布图。图15为低压转子中间径向平面挠度变化曲线。结合两者来看,低压转子在转速9 173r/min时挠度急剧增大,到转速10 610r/min时,低压转子中间位置径向平面挠度达到1.5mm左右,低压转子与高压转子在区域A靠中间位置发生碰摩,之后低压转子由于碰摩力作用挠度急剧下降,又因为此时没有度过第1阶临界转速,挠度又急剧上升,继而挠度变化为锯齿形。且一直低频维持震荡,震荡幅值在高低压转子间隙值上下。在没有限位轴承的情况下,高低压转子一共发生了10次碰摩,碰摩力如图16所示。

由此可知,当低压转子经过第1阶临界转速时,高低压转子发生碰摩,且之后幅值都处在一个较为危险值附近,随时可能会发生连续性碰摩,且在低压转子进入工作转速之后,高低压转子发生持续性碰摩。可能会引起发动机结构损伤,进而影响发动机的可靠性。

2.3 设置限位轴承后双转子系统碰摩响应

由2.2节可知造成发动机转子间碰摩的主要原因为起动过程中低压转子通过弯曲临界转速时位移过大引起。高低压转子一旦发生碰摩,整个发动机系统运行稳定性明显恶化。这种高低压转子间结构上的刚性碰摩没有自行脱开的可能,必然会引起结构上的损伤,对于发动机来说是完全不可接受的。

针对此种结构尺寸已经确定的发动机转子起动过程中的转子间碰摩问题,可采用一种在高压转子内设置限位轴承的方式来抑制低压转子过临界转速阶段的挠度,以此寻求抑制低压转子起动过程挠度过大的解决方案。

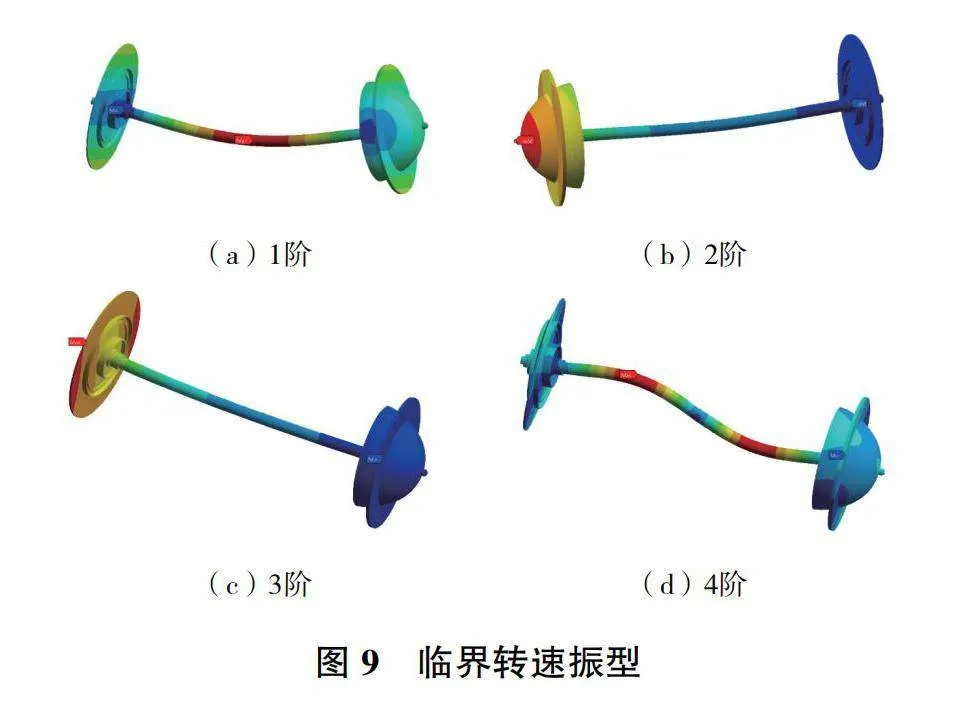

如图17所示,在施加相同的不平衡量,设置限位轴承将避免高低压转子直接发生碰摩。低压转子在到达第1阶临界转速附近,挠度急剧上升,限位轴承内环会与低压轴发生碰摩。在发生第1次碰摩之后,其挠度突降之后骤升,这是因为其1阶临界转速的影响还未消失。之后挠度缓慢低频变化,呈上下锯齿形波动。其变化的原因是触碰时的激励转化为系统减震环的弹性能,通过后续的波动释放,并且导致其2、3阶临界转速特性不明显。

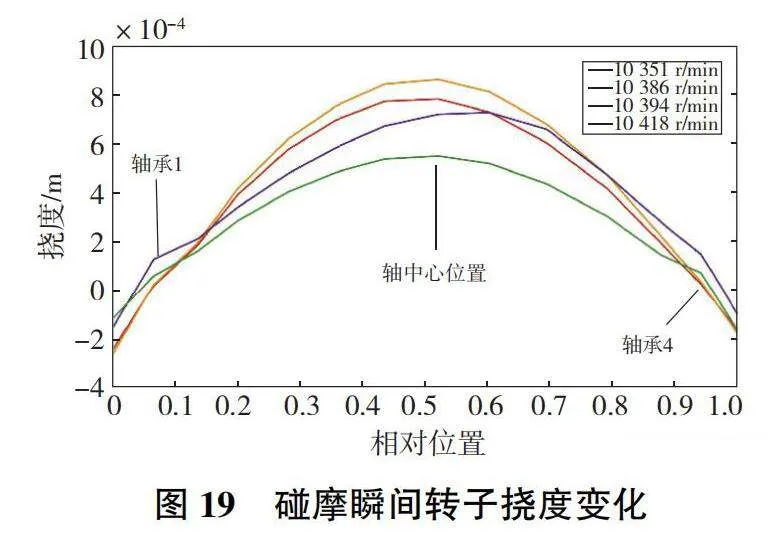

低压转子同高压转子没有发生碰摩,低压轴与限位轴承内环发生一次碰摩,其碰摩发生在10 394r/min时刻。碰摩力大小为152N,此碰摩力较高低压转子直接碰摩力变的很小。轴承1、轴承4支点径向挠度变化如图18所示,均在轴承安全工作范围0.2mm以内。

在发生碰摩瞬间转子挠度变化如图19所示,轴间轴承接触后,轴挠度下降,最高点向涡轮一侧移动,1、4支点上移。说明由于刚性增加,内力释放变形。由于轴内力释放变形,则轴间轴承对轴的力中,一部分是挠度增加的碰撞力,另一部分则是轴弹性变形释放内力时对轴间轴承的反力。低压转子在和限位轴承发生碰摩时的位置靠近转子中心右侧,因此避免了在转子挠度最大的位置发生碰摩,防止了由于惯性过大而导致碰摩之后无法脱开的现象。

由此可知,在高、低压转子之间安装级间轴承,不但可以避免高、低压转子直接碰摩,还可以更好地吸收低压轴运动的能量,使其在碰撞之后,保持一个较低挠度。上述分析可为发动机结构设计提供参考。

3 结语

本文主要研究了某型发动机双转子系统的碰摩分析和瞬态响应,并采取限位轴承的方式抑制转子挠度,得出以下结论。

1)结合三维实体有限元模型,其低压转子的1阶弯曲振型是最有可能导致转子碰磨故障的原因。在转子以低压风扇和涡轮摆动的振型中,虽然挠度在其对应的位置有所增大,但总体由于0-2-0支撑方式的原因,其最大挠度依旧出现在转子中心,因此主要碰磨位置位于高压斜流式压气机中间部位。

2)在起动过程中转子间碰摩故障主要由低压转子过弯曲临界时振幅过大引起,进而确定了转子间碰摩发生的工况和碰摩发生的区域,并得出高低压转子之间碰摩一旦发生,碰摩效应就会一直持续,继而会破坏发动机的动力特性,严重影响发动机的安全性。

3)采用在高压转子内设置限位轴承的方法抑制低压转子起动过程中过弯曲临界阶段时的挠度。通过分析得出,双转子系统在发生碰摩之后迅速脱开,低压转子的2、3阶临界转速受到了抑制,其变化的原因是触碰时的激励转化为系统减震环的弹性能,通过后续的波动释放。同时低压转子与限位轴承碰摩导致转子最大挠度位置偏移涡轮一侧,导致1、4支点位置挠度变大,吸收了一部分低压转子的能量。以上方法保证了低压转子在启动过程安全跨过临界转速到达工作转速范围。

参考文献:

[1] HOSSEINI S A A,KHADEM S E. Combination resonances in a rotating shaft[J]. Mechanism and Machine Theory,2009,44(8):1535-1547.

[2] DIMENTBERG M F. Random vibrations of a rotating shaft with non-linear damping[J]. International Journal of Non-Linear Mechanics, 2005, 40(5): 711-713.

[3] CHU F, LU W. Stiffening effect of the rotor during the rotor-to-stator rub in a rotating machine[J]. Journal of Sound and Vibration,2007,308(3/4/5):758-766.

[4] 褚福磊,张正松,冯冠平,等. 碰摩转子系统的混沌特性[J]. 清华大学学报(自然科学版),1996(7):54-59.

[5] 王德友. 旋转机械转静子碰摩振动特性[J]. 航空发动机,1998(2):37-41,36.

[6] MUSZYNSKA A. Rotor-to-stationary element rub-related vibration phenomena in rotating machinery —literature suryey[J]. The Shock and Vibration Digest,1989,21(3):3-11.

[7] CHILDS D W. Fractional-frequency rotor motion due to nonsymmetric clearance effects[J]. Journal of Engineering for Power,1982,104(3):533-541.

[8] 肖平欢. 航空发动机多级盘片分离转子不平衡量优化装配方法研究[D]. 哈尔滨:哈尔滨工业大学,2021.

收稿日期:2023-01-10