某轮主机排温高非典型故障简析

摘 要:文章介绍了某轮主机排气温度高故障的排查过程,通过由简至繁逐步排除,对故障可能的原因进行了全面的排查与分析。分析表明故障原因系波纹管导流套脱落,脱落的导流套阻塞增压器的进气道,同时造成增压器坏喷嘴损坏,导致增压器增压效率下降,最终导致主机因进气量不足,造成港内燃烧不良,引发主机排气温度高。据此提出了预防措施和解决方案。

关键词:船舶主机; 排气温度; 波纹管; 导流套

某轮为远洋大马力拖轮,主机为两台WARTSILA 9L32/40型四冲程涡轮增压中速柴油机,匹配的增压器型号为TPL69-A30。推进系统是主机+减速齿轮箱+CPP(可调螺距浆)结构。该型主机单缸排气温度报警值为500℃,540℃时会降负荷,增压器进口温度报警值为590℃,640℃时会降负荷,增压器转速29 800 rpm报警,30 120 rpm降负荷。船舶主机作为船舶推进系统的动力来源,对船舶航行安全至关重要,本文介绍了一起因主机排气温度高导致主机降负荷的故障排查过程,希望能对防止类似问题再次发生起到一定的参考作用。

1故障现象

某次航行中发现右主机1#、2#、3#缸排气温度偏高,但稳定在报警下限值,因为任务需要,需维持主机运行,且排气温度值尚在允许范围,因此暂未停车检查,直至任务结束。在返航途中,1#、2#、3#缸排气温度突然快速升高至580℃,检测报警系统发出降负荷声光报警,主机PUU输出降负荷指令,同时其他缸排气温度也快速升高,负荷表指示值从70%升到90%。值班轮机员发现情况后立刻请求驾驶台降低螺距,减小负荷,但最后当螺距归零时,负荷仍有60%指示,为安全起见,经过驾驶台同意后,单车航行,停右主机,进行故障排查。

2 故障分析

当主机监控系统出现排气温度高于正常值时,有2种可能:一是排气温度正常,排气温度监测系统,主要涉及温度传感器故障、采集模块故障以及线路故障;另外一个是主机排气温度确实高。主机排气温度实际偏高也有两种可能:一是主机在高负荷或超负荷运行状态,二是主机缸内燃烧情况不良引起排气温度过高。造成主机缸内燃烧不良的原因众多,主要影响因素有:排气阀漏气、气缸密封不良、喷油正时错误、喷油器损坏、高压油泵出油阀、增压器失效、空冷器失效、劣质燃油、后排气系统不畅等多。

为找出本次右主机排气温度过高的故障原因,作者依据故障可能性大小和排查方法先易后难的原则,逐步进行分析与排查。

3 故障排查

3.1排气温度监测系统检查

根据该轮排气温度监测系统原理,每个排气温度传感器都有独立的隔离模块,所有模块和气缸排气温度传感器同时故障的可能性很小,为彻底排除该可能性,将右主机1#、2#、3#缸排气温度信息采集模块同左主机进行调换,在停车状态下对比各缸排温数值,左右主机各缸排温基本无差异,因此先可排除排气温度传感器和模块故障的可能性,判断主机排气温度确实过高。

3.2主机运行负荷排查

对于主推进装置采用可变螺距驱动的船舶,在同等海况下,其主机负荷的直接影响因素是螺旋桨螺距,在同等螺距下,其主机负荷变化的直接影响因素是外部负载,比如有异物缠绕至螺旋桨。为此采取了如下措施进行排查验证:(1)潜水员下水摸查车叶确认无异物缠绕后,排除外部负载的影响;(2)螺距角设定零位,同时启动左、右主机离合器啮合状态,记录,排温、负荷指示、增压器转速数值,右主机增压器转速4 000 rpm,各缸排温430℃;对比左主机同状态下参数,增压器转速9 000 rpm,各缸排温230℃,由此判断右主机排气温度过高并非因螺旋桨缠绕异物引起主机高负荷/超负荷而造成的,应该是主机机械系统故障所致。

3.3主机机械系统故障排查

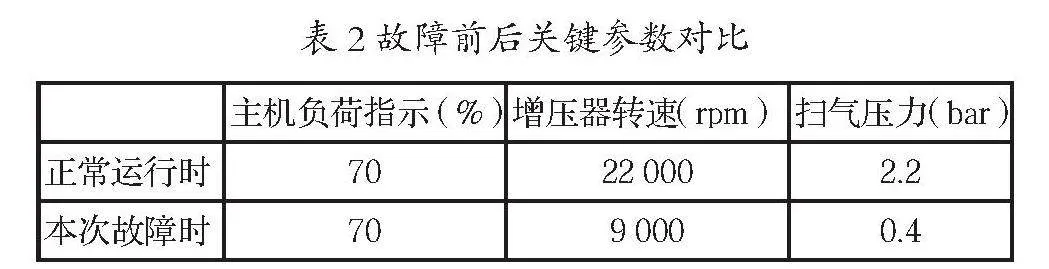

整个柴油机的机械系统是由:燃烧系统、进气系统、排气系统和增压系统组成的,增压系统是连接进、排气系统的纽带。在机械系统全面排查前,先行翻阅了前一个航次的轮机日志记录数据,记载情况见表1所示。

左、右主机在70%负荷下,右主机的平均排温比左主机要高近30℃,并且右主机前3个缸排温高达420℃。询问当时了解情况的人员得知,这种情况出现已有一段时间,只是一直比较稳定,没有继续恶化,未曾引起足够重视。鉴于此种情况,立刻着手从主机机械系统的几个组成部分逐一排查。

3.3.1燃烧系统故障排查

燃烧系统包括高压油泵、喷油器、正时组件和燃烧室,右主机之前只有1#、2#、3#缸排气温度同时都过高,而且持续了一段时间,这3个缸的喷油器、高压油泵或者燃烧室都同时出现故障的概率相对较小,鉴于出现所有缸排温过高现象,首先对9个缸的喷油器全部泵压检查,试验结果雾化良好,负荷正常使用技术标准。其次,复查所有缸的气阀正时均无异常。另外,将右主机和左主机对调了一台高压油泵(1#缸)。做好这一切后,启动左右主机,试车观察,结果左主机排温正常,而右主机1#缸排气温度依然异常,整机状况并没有任何改善。因左右主机所用燃油一样,油品质量没有问题。燃烧系统的其他部件,因工程相对较大,且查阅保养记录,距离保养拆检时间还有6 000 h,因此暂时排除了燃烧系统故障的可能性,先不执行吊缸作业。

3.3.2进气系统故障排查

在对进气系统的检查,主要对进气道及增压器压气端进行了检查。首先拆开了一段扫气总管,把整个进气总管检查了一遍,除了内壁有一点点油泥,并无其他任何异物。随后将增压器进口消音器拆下,用内窥镜检查压气机蜗壳、叶轮,内部无异物,叶轮状况目测完好,手动盘动叶轮,增压器转子转动顺滑,无卡顿感。最后对空冷器的空气侧,进行检查,,状况良好,轮机日志记载数据显示扫气温度正常、空冷器冷却水温度正常,因此可排除进气系统故障。

3.3.3排气系统故障排查

整个排气系统包括增压器前排气总管、增压器涡轮端、增压器后排气总管。这3个

部件的脏堵或故障,都对整体排温有直接的影响。所有的影响因素,最终的结果是引起增压器效率下降,本轮所采用的增压器增压

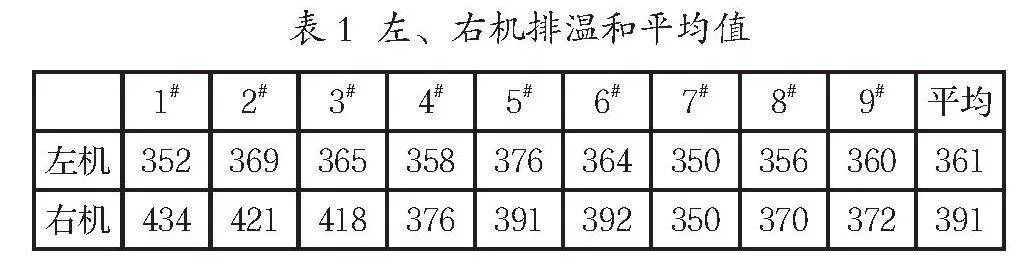

方式为脉冲增压,依据故障现象,结合表2数据。

正常航行,主机70%负荷时,增压器转速会达到22 000 RPM左右,而本次故障时,第1#、2#、3#缸排温仍快速上升至580℃,负荷指示70%,后升至90%,此时增压器的转速只有9千多转,显然不符合常理,负荷越大,排温越高,废气能量越足,增压器转速会越快,扫气压力也会越高,但是现在增压器转速和扫气压力都很小,显然问题的导向指向增压器,先前压气机端已经检查过,并无异常,也无卡阻。涡轮端出现故障的可能性很大,将情况汇报机务征得同意后,对增压器涡轮端进行确认性检查。先行拆下涡轮端废气进口总管,准备从此对增压器涡轮端进行检查。在拆下该段排波纹管后,发现有三个金属管状物堵在增压器废气进口端,是脱落的波纹管导流套堵在进口。随后把主机各段排烟管全部拆下,进行详细检查,发现第3缸波纹管导流套焊接处有裂纹,第1#、2#、4#缸波纹管的导流套脱落,涡轮清洗管断裂一根。到此,故障根源基本找到,见图1。

报请机务安排修理后,增压器厂方人员来船拆检增压器,拆开后发现喷嘴环有损伤,转子部分及喷嘴环吊至修理厂家做探伤和动平衡试验。随后,更换四只新波纹管,对其他缸未脱落的波纹管进行着色探伤检查,未发现裂纹。在所有部件重新装复后,主机试车观察,各缸排温均匀,负荷指示正常。

4 修理分析与总结

此次修理结束后,我们作了梳理、分析和总结。

4.1本次故障机理推测

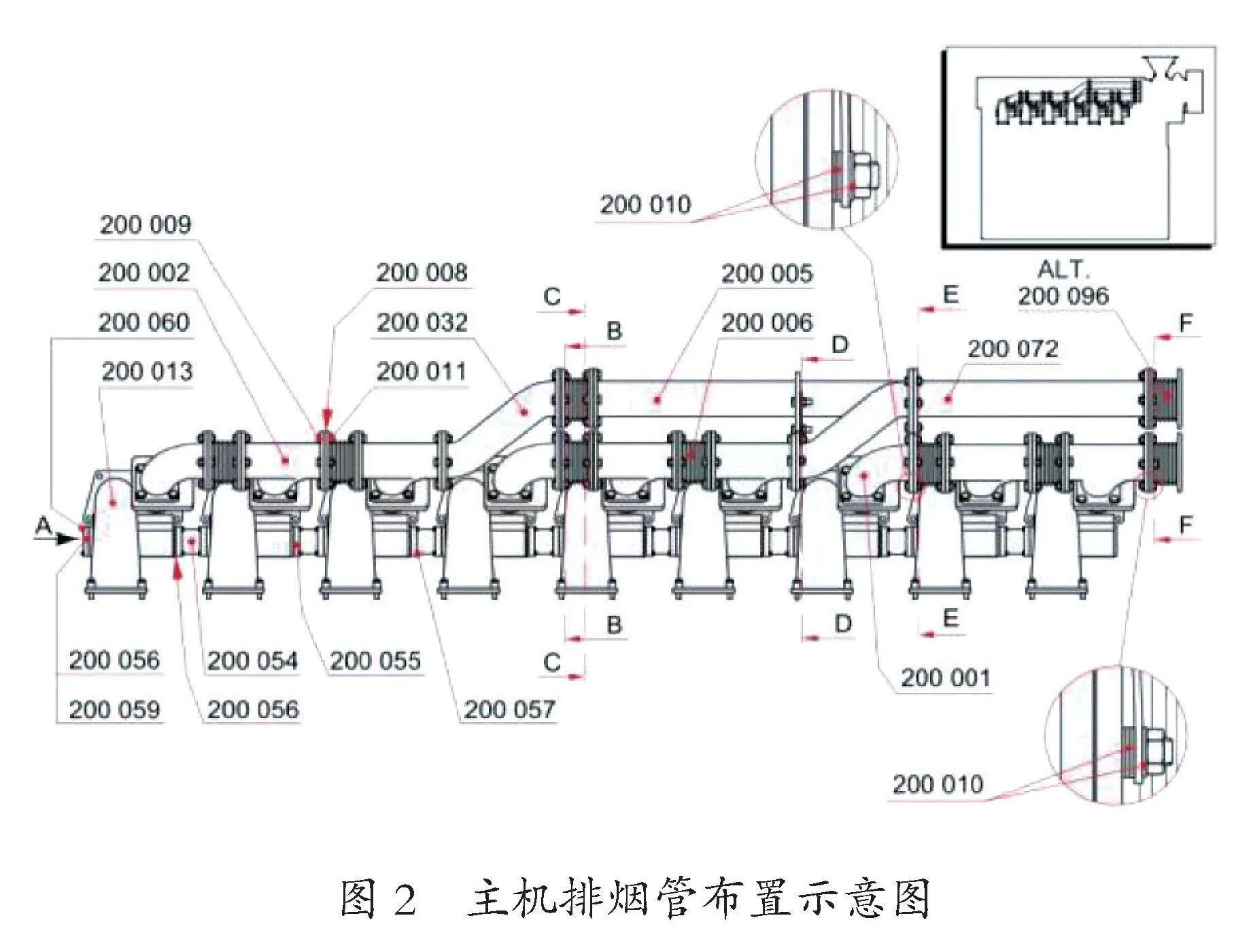

图2是该型主机排烟管布置图,1#、2#、3#共同接在一个支管上,之前排温高但之所以能稳住,是由于第1#、2#缸的波纹管导流套脱落,可能堵在弯头处,但是并未堵的非常厉害,只有1#、2#、3#缸排气不顺畅,所以只有这3个缸出现高温现象,其他缸暂时还不受影响,增压器的效率还能维持住。此次航行中,1#、2#脱落的导流套在排气压力作用下先翻转把前3个缸排气管堵死,造成这3个缸排气温度快速升高,然后它们又和4#缸脱落的导流套一起向后移动,彻底堵住了涡轮端进口,造成所有缸排气不畅,增压器失去了足够的废气能量,增压器转速无法增加,压气机效率下降,扫气压力不足,从而导致主机各缸内油多气少,气缸内燃烧恶化,最终导致右主机整体排气温度升高。

4.2 经验总结

本次故障出现后,故障处理过程相对复杂,原因在于故障方向的锁定,出现了偏差。以至于做了过于繁琐的排查工作,比如这次的拔油头、换高压油泵、调气阀间隙等。如果能提前仔细理性地查看、分析、比对故障出现前后的排温、负荷、增压器转速等相关数据,将更容易确定问题方向,锁定问题是因增压器转速不够,于此便可避免很多无效、额外的拆检,因此在日常轮机管理中对设备运转参数的记录、审阅、对比,是一项不容忽略的工作。

4.3 几点建议

(1)波纹管虽具有柔性好,耐腐蚀,抗疲劳,耐高温特性,作为排烟管起到减震,消音作用,但工作环境比较恶劣,鉴于本主机运行12 000 h不到就出现波纹管导流套脱落,建议该型主机在需要提前拆检波纹管(说明书上标注24 000 h ),以便及时发现问题并处理。

(2)带减速齿轮箱的船舶,有些数据虽然轮机日志无需记录,但轮机管理人员有意识地采集并保存有很大用处,比如:主机550 RPM离合器接排前、接排后增压器转速;主机750 RPM时,离合器接排与不接排2种状态下,增压器转速、负荷指示;完车状态,离合器接排状态下(带螺旋桨),盘车机盘车电流数值。这些非常规节点的数据对判断主机本身燃烧状况意义不大,但对于故障判断,是有用处的。

5 结 语

柴油机排温高原因较多且复杂,当出现排气温度异常时,要引起重视,需客观分析、理性推理,查找故障原因,不能马虎、拖延,“并着”不管 ,致问题扩大,造成更大损失。由此延伸至轮机设备管理,任何异常现象,均应引起足够的重视,及时将问题解决。

参考文献

[1]黄少竹,现代船舶柴油机故障分析[M],大连:大连海事大学出版社,2005.

作者简介:

周道兵,轮机长,(E-mai)18905601645@189.cn